基于现场总线的垃圾焚烧发电厂APS应用研究

2024-08-22韩舒飞李子龙陈贵福姚启

摘 要:为提高垃圾焚烧发电厂运行的自动化程度,机组自启停系统(Automatic Plant Start-up and Shut-down System, APS)的应用研究是发展趋势。为探讨如何一键控制垃圾焚烧发电厂机组全流程自动启停,该文以光大环境公司的某垃圾发电厂为研究对象,介绍并分析基于现场总线的APS在机组启机和停机过程中的设计应用,对推动垃圾焚烧发电厂机组自动化水平的提升具有一定参考价值。

关键词:现场总线;APS;一键启停;功能组;断点

中图分类号:TM619 文献标志码:A 文章编号:2095-2945(2024)24-0039-06

Abstract: To enhance the operational automation level of waste incineration power plants, the application research of Automatic Plant Start-up and Shut-down System(APS) stands out as a developing trend. In order to explore how to centrally control the entire process of startup and shutdown in waste incineration power plant units with one button, this study takes a waste incineration power plant operated by Everbright Environment Group as the research subject. The paper introduces and analyzes the design and application of APS based on the fieldbus framework during the startup and shutdown process of the units, which offers valuable insights to advancing the automation level of waste incineration power plant units.

Keywords: Fieldbus; APS; start-up/shut-down with one key; function group; breakpoint

我国新建发电机组朝着大容量、高参数的方向发展,更广的监控面和更繁多的操作设备对机组自动化水平提出了更高的要求。目前,机组自启停系统(Automatic Plantstart-Up and Shut-Down System, APS)是发电机组最高级的控制系统,可根据机组工艺流程并通过预设条件或时间逻辑判断向各功能组、功能子组、设备驱动级等发出启停命令,最终实现机组设备的全过程自动启动或停运[1]。一个典型火电厂机组的自启停顺序控制系统如图1所示,一般分为机组级、功能组级、子功能组级与设备驱动级,其原则是保证当某些设备或元件发生故障时,操作人员能选择较低级的控制水平,不影响对全过程的控制[2]。与火力发电厂不同,垃圾发电厂主要目的是尽可能多地处理城市固态废弃物,同时控制处理工艺中的环保指标达标,其次才是利用垃圾燃烧余热发电。陈凤[2]以北京高安屯垃圾焚烧发电厂为研究对象,提出实现全机组自启停的必要性。王磊等[3]以郑州环保能源工程的垃圾焚烧发电厂为例,探究了将云计算、大数据和三维可视化等信息技术与垃圾发电生产过程的工业化技术的结合。黄达[4]分析了垃圾焚烧工艺中复杂的控制原则,并以西南某垃圾发电厂为例说明了其基于DCS的自动控制系统有助于电厂的安全、稳定、长周期运行。垃圾焚烧发电厂的基本功能决定了其机组启停控制具有的专业性和生态性相对较高[5]。但是,目前对于垃圾焚烧发电厂机组APS的设计应用研究相对较少。

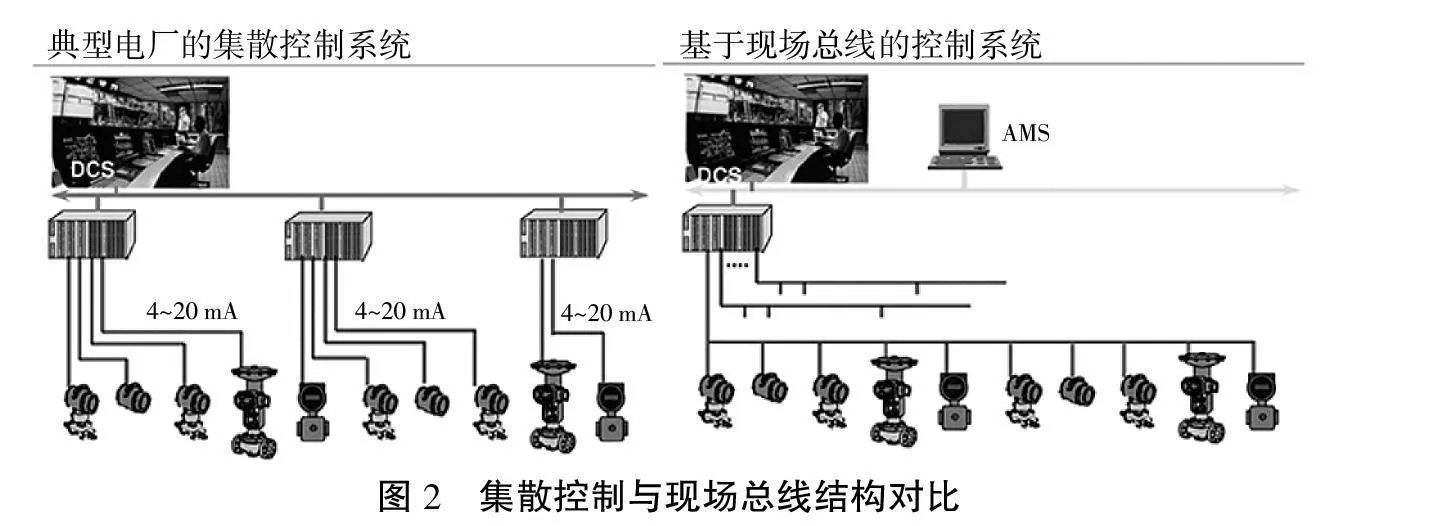

APS正常运作依赖于现场总线技术。现场总线是用于车间仪表和控制设备的局域网,它把代替了DCS系统中处于控制室的控制模块和各输入输出模块的专用微处理器置入现场测量控制仪表[6],有利于实现控制风险的分散化,而业界普遍认为比较适合过程自动化的总线技术有3种:PROFIBUS、FF和WorldFIP[7]。与DCS的集散控制相比,现场总线更具优越性,其结构对比如图2所示。PROFIBUS总线的数据均采用数字信号传输,响应时间小于0.3 ms,提高了信号传输的实时性和抗干扰能力,消除了模拟通信方式中数据转换带来的误差,为精确控制提供保障[8];另外,采用PROFIBUS总线直接连接现场智能设备,可减少大量接线点,降低由于接线不牢或接线不规范引起的故障风险,也大大减少设备占地的面积和成本费用。

1 APS架构设计

博罗垃圾焚烧发电厂三期项目针对垃圾焚烧厂的工艺特点和工序设计APS,分成启动和停止两大程控模块,可实现垃圾焚烧厂精确、灵活地一键控制机组全流程自动启停。该APS的启机和停机共设计5个断点。

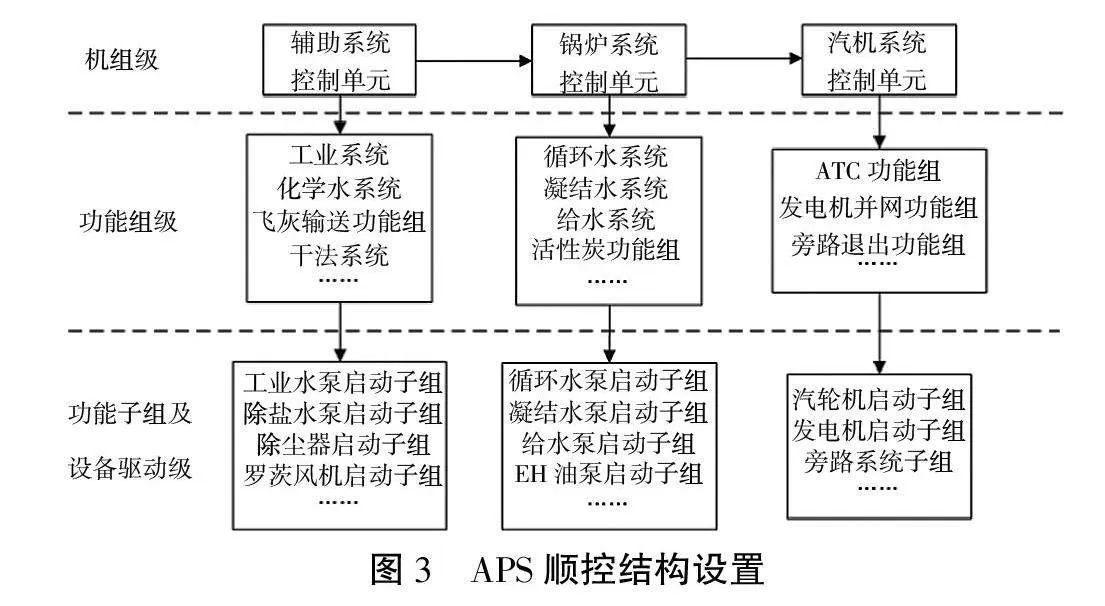

APS采用3层结构,包括机组级、功能组级、功能子组/设备驱动级,其结构设置如图3所示。

2 APS一键启停

2.1 机组一键启动控制

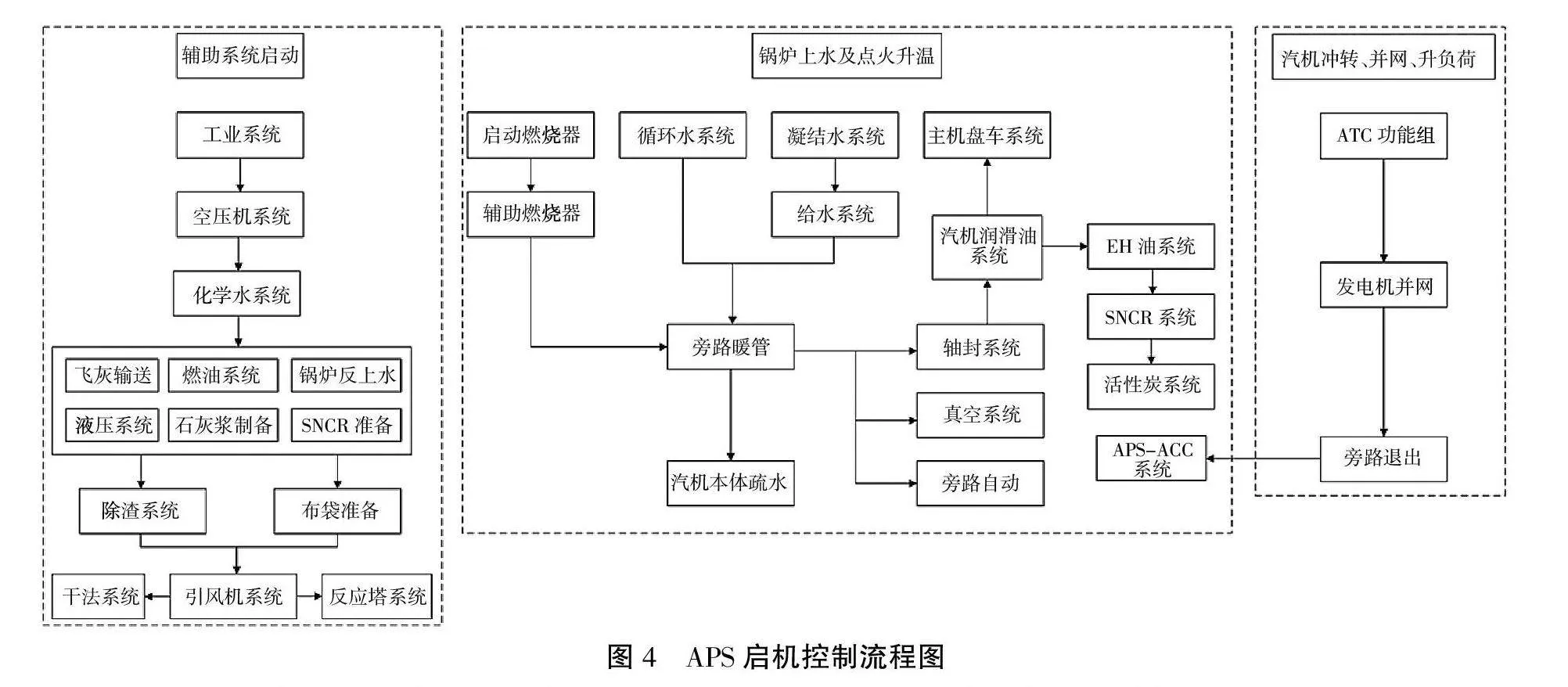

如图4所示,APS在机组启机过程中划分了3个启动断点对应3个启动阶段,分别是辅助系统启动、锅炉上水及升温、汽机并网及升负荷。

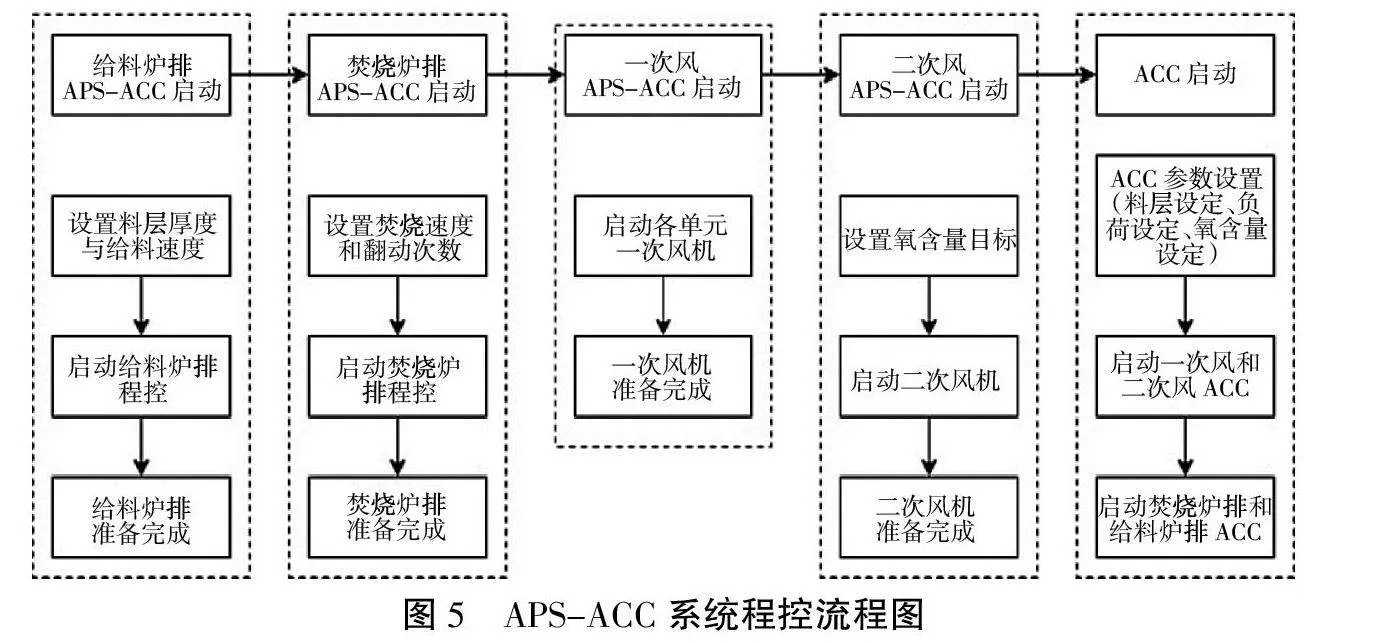

对于处理成分复杂,含水率高并且热值极为不稳定的各种垃圾,针对垃圾焚烧过程中垃圾铺料配合燃烧调节对完全燃烧起关键作用的特点,如图5所示的APS-ACC功能组结合ACC系统控制,对垃圾在炉排内进行合理分区铺料,启动给料炉排、焚烧炉排,完成布料工作并准备好一次风机和二次风机的启动,以确保焚烧炉从启机到正常工况下顺利过渡。

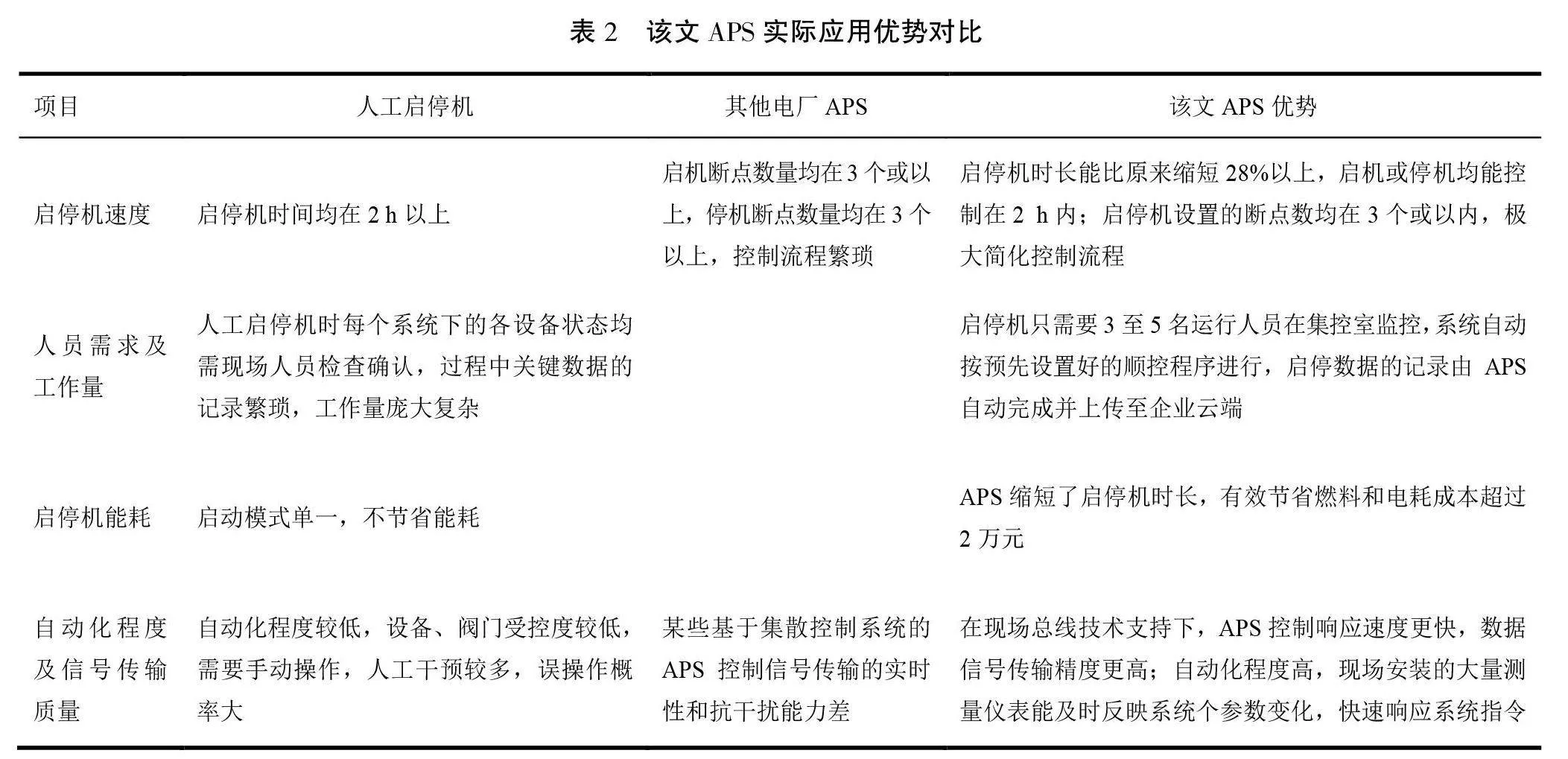

为了更直观表现在实际应用中不同电厂APS启机断点设置的区别,下面对若干电厂APS的断点设计进行了罗列分析[9-10],见表1。

根据表1可知,多数电厂APS启机断点设置3个及以上,其中国华舟山电厂的断点设置思路简明,与该文电厂类似,珠海电厂与华能海门电厂针对汽机和电网端部分细分成3个断点,宁东电厂二期、华能海门电厂和安庆电厂都将锅炉启动部分分成了2个断点;而该文电厂的APS将锅炉动作前机组准备工作融合为一个断点,将锅炉上水到点火升温融合为一个断点,再将汽轮机冲转升速、机组并网升负荷融合为一个断点,整个启机流程只需3个断点,大大简化了逻辑控制过程。根据机组启机前的不同状态以及停机时长,APS启机一般又分为机组冷态启动和热态启动2套工序。

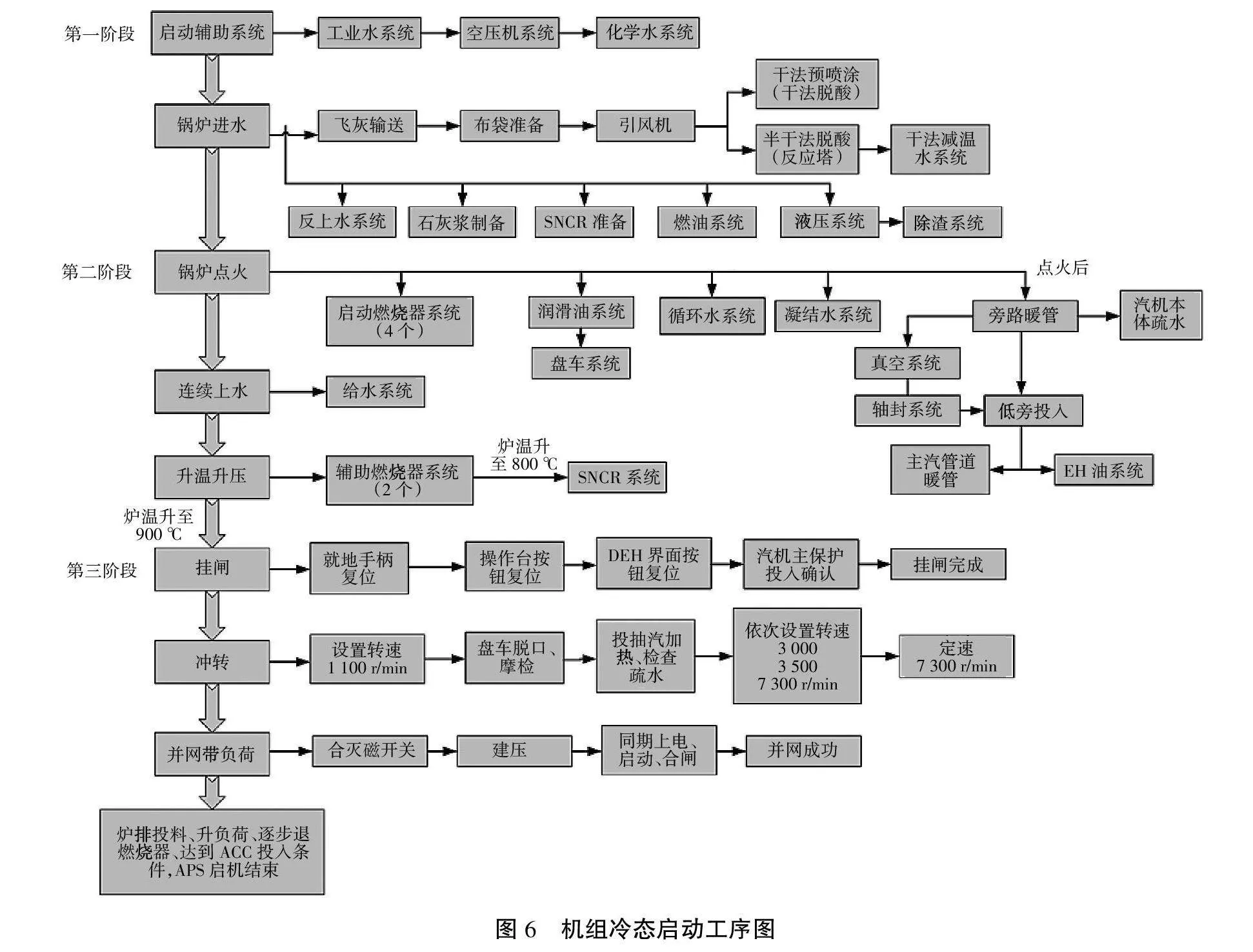

2.1.1 机组冷态启动控制

当汽机侧停机时间超过72 h,锅炉侧汽包壁温小于100 ℃,机组进入冷态启机工序,如图6所示,待锅炉侧系统、汽机侧系统、电气侧系统自动检查完毕,APS进入冷态启机。

第一阶段第一步是依次启动各辅助系统,包括工业水系统、空压机系统、化学水系统。第二步是完成锅炉进水,先启动飞灰输送功能组,使刮板机和斗提机皆处于运行状态,再启动布袋准备功能组,打开布袋除尘出入口总发,接着启动引风机系统,使炉膛内负压满足启动要求后再分别启动干法系统和反应塔系统。

第二阶段第一步是完成锅炉点火,分别启动燃烧器系统、润滑油系统、盘车系统、循环水系统和凝结水系统,点火后汽包压力起压开始暖管,分别启动旁路暖管功能组、汽机本体疏水功能组、真空系统、轴封系统,再投入低旁,启动EH油系统,对主汽管道进行暖管。第二步,锅炉进水并升温到400 ℃,启动给水系统通过省煤器进行小流量连续上水,当炉膛温度达800 ℃时启动SNCR系统,最终保证炉膛负压在-30~-50 Pa之间。

第三阶段第一步先复位各跳闸条件,保证AST、OPC、ASP油压正常,高中压主汽门开启正常。第二步汽机冲转,转速至1 100 r/min,对机组进行摩擦检查全面检查,主要检查动静部分是否有摩擦。汽机转速依次达到3 000、3 500 r/min并最终定速在7 300 r/min。第三步,待汽机转速稳定7 300 r/min,对机组全面检查后,进行电气并网带负荷,保证发电机功率达到预设值,负荷偏差小于预设值。并网完成后炉排投入,准备投料。接着机组升负荷至额定负荷70%以上,期间旁路阀关闭,逐步退出旁路系统,启动APS-ACC系统功能组协助机组升负荷,为ACC系统在正常燃烧工况时的投用做好准备工作。至此整个APS冷态启机结束。

2.1.2 机组热态启动控制

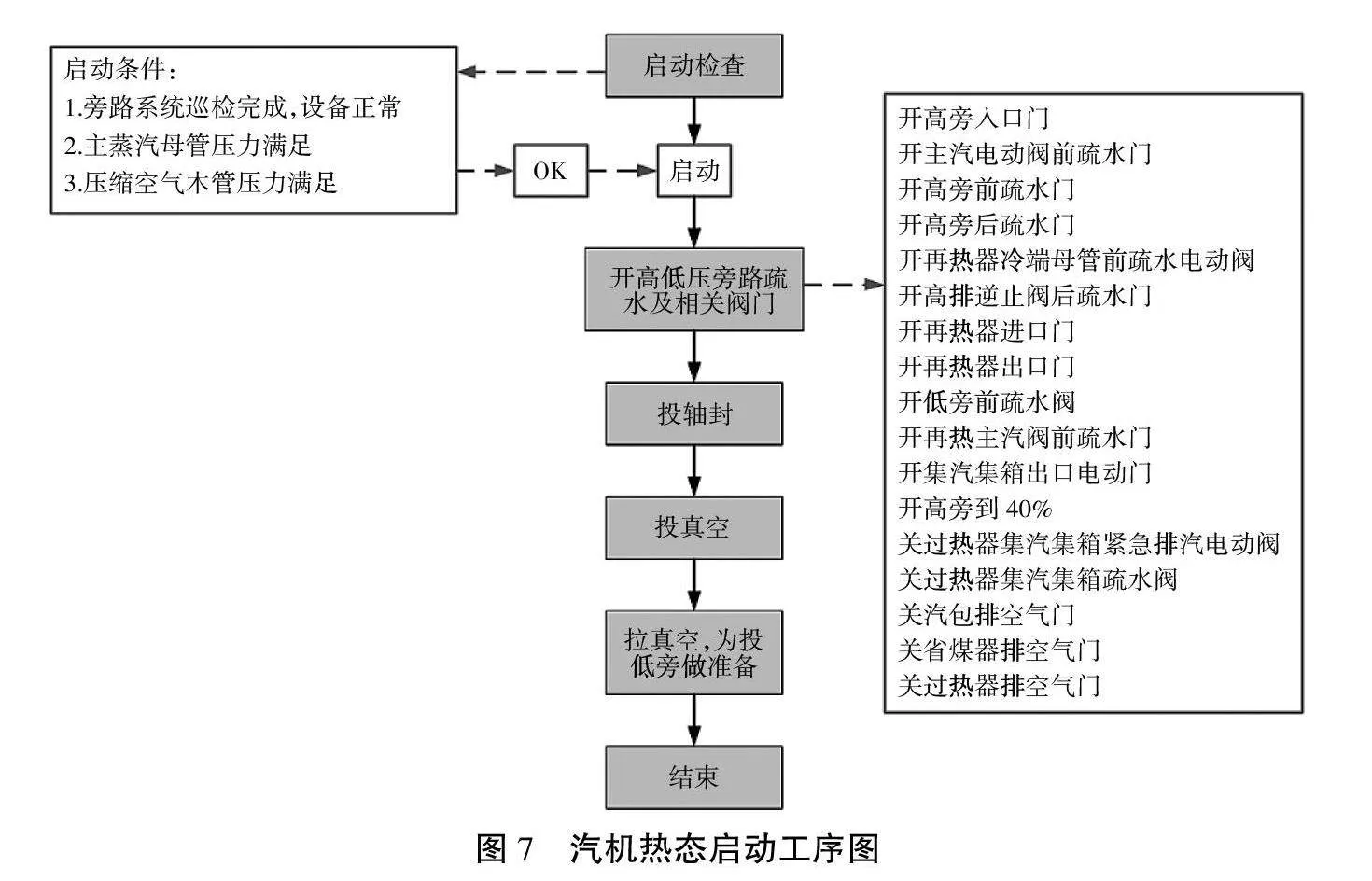

当汽机侧停机短于10 h,炉膛温度大于300 ℃,主汽压力大于1 MPa,汽包壁温大于150 ℃,机组进入热态启动工序,辅助系统和锅炉侧的各功能组系统启动流程与机组冷态启动相似。汽机侧热态启动工序如图7所示。

在APS实际投用后,启机平均时长较未投用APS时缩减了约原来的30%,节省能耗成本超过2万元,有效提高了启机的效率。崔磊等[11]结合机组启动历史数据对某联合循环机组冷态启动的APS控制进行优化,使启动时间比原来缩短了1/4,节省成本超过6万元,既保证了机组设备安全又提高了启动过程经济性。王会勤等[12]深度优化了某联合循环机组热态启动的APS控制,一年内节省机组维护费用和耗电成本超过100万元,启机时间缩短了原时长的38%。以上2则成功案例都表明,目前该文机组的冷、热态启动控制仍存在优化空间,为未来的APS优化改造提出了新的目标。

2.2 机组一键停止控制

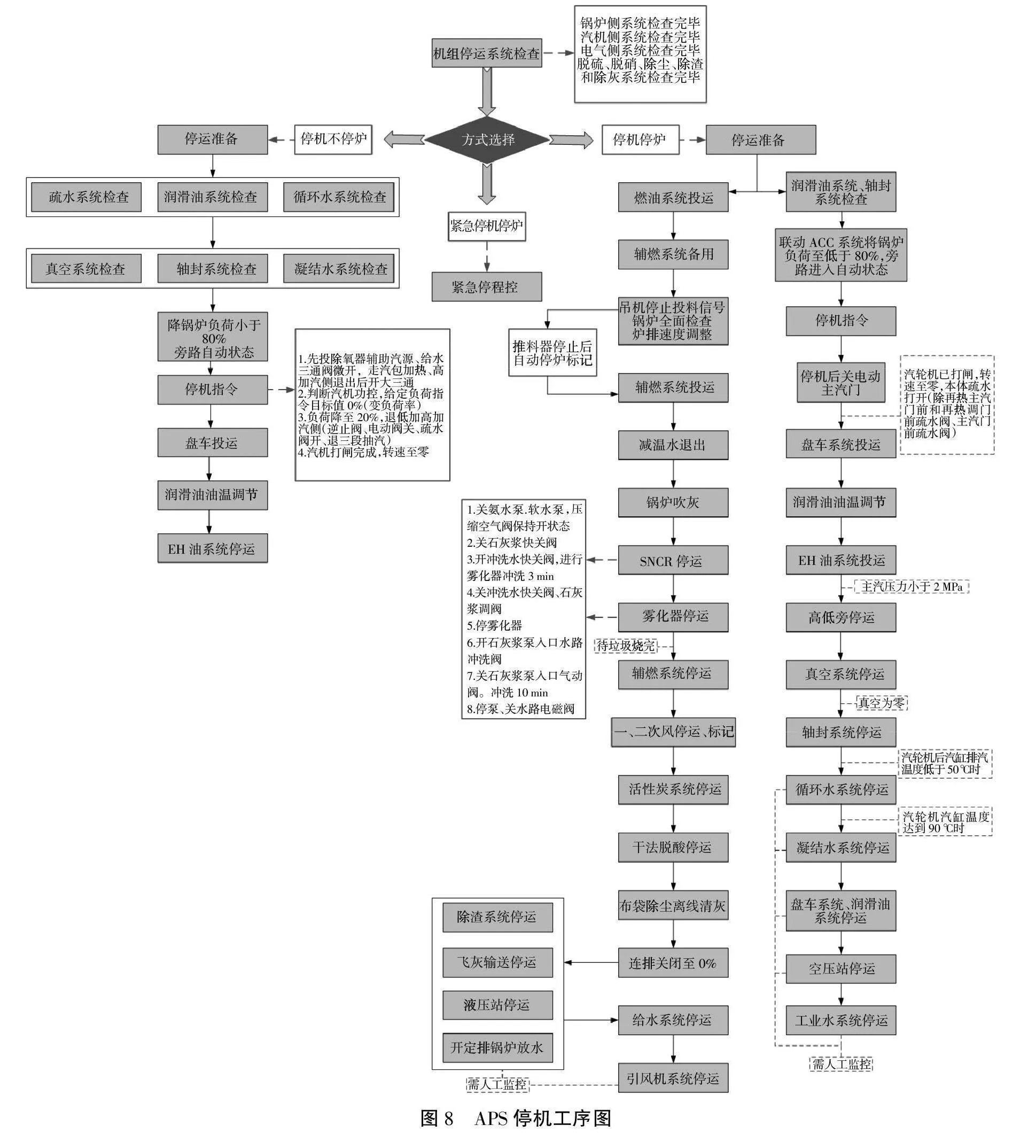

对于垃圾焚烧发电厂,“停机不停炉”的工况是一般工艺特征,因此APS停机控制板块中包含了2个停机断点:机组降负荷打闸解列、锅炉和辅机停运。另外,为应对突发紧急事件停机控制板块中还设置了紧急停模式。APS停机工序如图8所示,待系统对锅炉侧、汽机侧、电气侧以及烟气净化处理的相关系统检查完毕后,运行人员根据需要选择相应的停机模式,机组停运开始。停机停炉的模式下,机组停运控制分成2条路线,锅炉侧和汽机侧协同控制,同步进行。

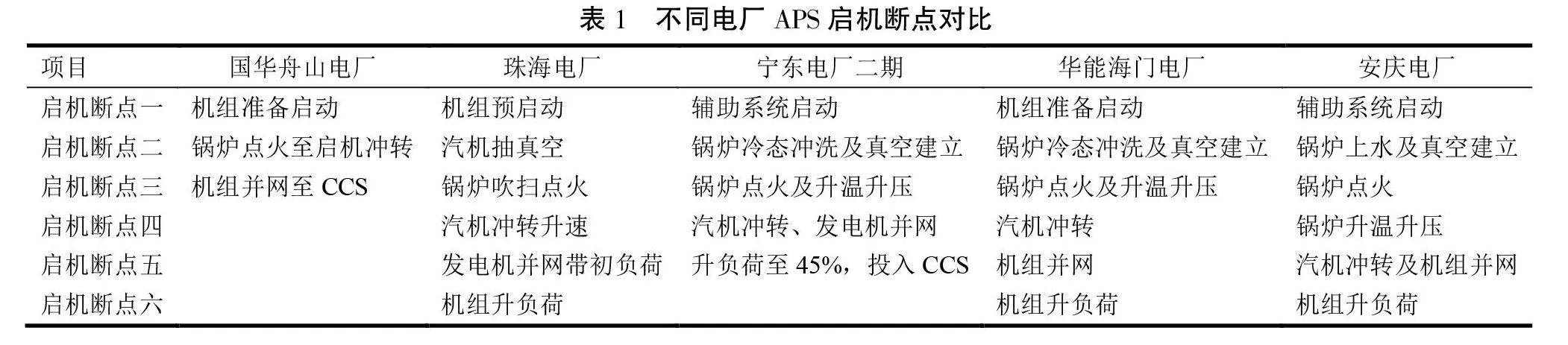

在APS实际投用后,机组停机效率显著提升,比未投用APS时节省了约28.5%的时长;停机断点数量较其他电厂[9-10]都要少,简化了控制流程,停机过程中的某些标记点数据APS都将自动保存并上传至企业云端的启停日志供检查与参考,减轻了运行人员的工作量。其具体优势总结见表2。

3 结论

该文以博罗垃圾焚烧发电厂三期项目为研究对象,介绍并分析了基于现场总线技术的APS在机组启机和停机过程中的设计应用。相较于其他电厂,该文机组的APS设置的启机和停机断点总数均最少,极大简化控制流程,在实际应用中更具优势。在APS实际投用后,机组启机和停机时间都有显著缩减,启停过程中重要时间节点、参数趋势、监控画面等数据都将自动上传至企业云端供检查和参考,有效提高启停机效率和降低机组检修维护和启停机的能耗成本,但同时启停机控制仍存在一定优化空间。目前,垃圾焚烧发电厂日益向数字化和低碳型的智慧电厂转型发展,机组APS的应用优化将是提高电厂自动化和智能化水平的重要一环。

参考文献:

[1] 朱启勇,曹文浩.火力发电机组一键启停功能设计与实施[J].自动化博览,2023,40(3):76-79.

[2] 陈凤.垃圾焚烧发电厂焚烧线顺控自启停的研究与设计[D].北京:华北电力大学(北京),2009.

[3] 王磊,楚新磊,郭慧芳,等.浅析郑州(南部)环保能源工程智慧电厂建设[J].仪器仪表用户,2023,30(8):109-112.

[4] 黄达.垃圾焚烧发电厂自动控制系统的设计与实现[J].自动化仪表,2020,41(9):102-105,110.

[5] 王云雷.垃圾焚烧发电自动控制系统应用研究[J].环境与发展,2018,30(11):64-65.

[6] 张桢,牛玉刚.DCS与现场总线综述[J].电气自动化,2013,35(1):4-6,46.

[7] 潘银涛,王春辉.Profibus现场总线技术在火电厂的应用[J].河北电力技术,2018,37(5):21-22,53.

[8] 陈静.Profibus现场总线技术在新建电厂中的应用[D].北京:华北电力大学(北京),2017.

[9] 王立地,秦莉.火力发电厂APS应用与设计研究[J].电力技术,2010,19(Z1):18-26.

[10] 周世杰,孙俊莲.火电厂自启停控制系统控制范围及断点设置[J].工业仪表与自动化装置,2019(1):23-26.

[11] 崔磊,刘景晨,梁智威,等.安萨尔多联合循环机组冷态启动优化及分析[A].中国电力技术市场协会,2023年电力行业技术监督工作交流会暨专业技术论坛论文集(下册)[C].北京:北京上庄燃气热电有限公司,2023:716-721.

[12] 王会勤,李森明,张卫,等.M701F4燃气-蒸汽联合循环机组热态启动优化[J].价值工程,2020,39(13):199-200.