铝合金温成型工艺对与铝合金表面电泳性能的影响研究

2024-08-15和仕超马杰李树林牛军冀莹懔

摘 要:本文介绍了国内汽车行业首款批量应用铝合金温成型工艺实现更高冲压深度的车门内板在开发过程中使用温合金温成型工艺生产的零件对于后续电泳性能的影响。通过对温成型工艺过程使用的润滑脂成分分析,门内板预处理工艺研究和验证,从机理层面揭示了铝合金温成型工艺过程使用含硅油润滑脂成分的关键性以及对于后续电泳工艺问题影响。最后通过增加酸洗等改善措施解决了铝合金温成型工艺使用的含硅油润滑脂造车的零件电泳附着力不足的难题,保证了车型顺利批量生产,对铝合金温成型工艺在汽车行业进一步的推广和应用具有一定指导意义。

关键词:铝合金温成形工艺 车门内板 铝合金表面油漆附着力

近年来,随着新能源和智能技术的飞速发展,中国电动汽车产业正迅速崛起。其中,汽车零部件轻量化设计较之传统燃油车而言变得更为重要和紧迫。通过采用铝合金零件,电动汽车的车身和底盘等关键部位可以实现轻量化设计,有效减轻车辆重量。这不仅可以减少能耗,提高车辆操控性能,并且有助于扩大车辆续航里程。

铝合金的温成型工艺在欧洲起步较早,但一直以来还停留在验证和少量应用状态。近年来随着中国电动汽车的蓬勃发展其应用也逐渐起步,如何大量应用铝合金温成型工艺,实现车辆设计的集成度,简化工艺过程,减轻整车重量,成为汽车行业里的一个重点研究和应用方向。

1 铝合金温成型工艺特点与LOTUS的研究应用状况

1.1 铝合金的温成型工艺特点

铝合金的温成型工艺克服了常规冲压工艺成型性差,冲压深度小,尺寸回弹大,模具工装多工序长等缺点,具有更好的成型性,更简单的工艺性。具体而言其有利之处在于:设计自由度更高,可以将多零件集成设计成单一零件,同时能够实现更复杂的造型特征;工艺过程更短,冲压成型只需要一序模压,相比常规冲压需要4-5序模压而言可以节省更多工装模具成本。

1.2 LOTUS生活用车的需求

LOTUS生活用车项目规划之初,LOTUS中国研究院车身团队便设想如何符合空气动力学流线,给予造型更大发挥空间,又不在轻量化上妥协同时适合大批量生产的铝合金成型技术。基于此,在2018年我们便联合创新公司ITL及英国帝国理工大学,业内领先的铝材供应商诺贝丽丝及国内汽车部件企业长春吉文,新顿科技研究这项技术在路特斯生活用车上的应用。

2 研究与生产过程遇到的问题

在LOTUS团队研究与验证过程中,我们发现使用温成型工艺生产的零件在电泳之后电泳漆附着力较差,不能满足企业防腐标准对于油漆包含电泳漆的附着力要求。

对于油漆附着力的评价,我们采用企业标准中的划格验证方法,这也是汽车行业中一种常用的测试方法,用于评估油漆在不同基材表面的附着力。该测试包括以下步骤:1.材料准备工作:选择适当规格的基材和油漆样品,确保符合测试要求。将基材表面清洁干净,并确保其表面平整。2.制作划格:使用刀片或划格工具,在基材表面上划格,形成一定间距的划痕。划格的深度和间距根据具体要求来确定。3.剥离测试:使用适当的剥离测试设备,对油漆进行剥离测试。通过对于胶带施加逐渐增加的力粘接于零件表面,然后来剥离油漆,直到发生油漆与基材之间的剥离。4.评估结果:根据剥离测试的结果,依据一定的评分标准评估油漆在基材表面的附着力。

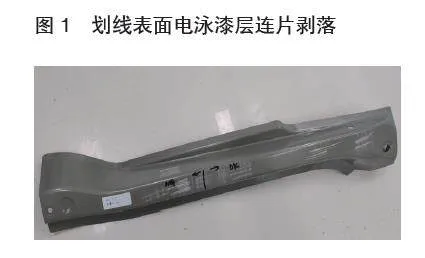

在某供应商提供的采用铝合金温成型工艺生产的样件到路特斯生产基地后,零件随着白车身经过油漆车间电泳。路特斯油漆工艺工程师协调质量工程师通过油漆划格验证,发现该批次电泳漆附着力严重不足,划线表面电泳漆层连片剥落,见图1。此问题为批量性问题,严重影响了车辆试生产进度。

3 电泳工艺原理分析

经过路特斯研发及工艺团队成员多方同业咨询和调查后,发现整个汽车行业内没有可供参考解决此问题的相关研究及解决案例。于是路特斯专项团队开始着手对该问题从电泳工艺的化学机理方面的深入分析研究。

首先电泳漆附着原理表明电泳涂料所含的树脂带有碱性基团,经酸中和后成盐而溶于水。通直流电后,酸根负离子向阳极移动,树脂离子及其包裹的颜料粒子带正电荷向阴极移动,并沉积在阴极上,此为电泳涂装的基本原理。

一般来讲,根据化学机理和工艺生产时间,电泳漆附着力缺陷原因一般如下:1、基材表面处理不当:如果铝合金基材表面有油污、氧化层或锈蚀等杂质,或者表面清洁度不够、表面粗糙度过大,都会影响电泳漆的附着力。2、电泳涂料问题:电泳涂料颗粒过大可能会导致涂层表面不光滑,产生异常附着。此外,如果涂料自身性能有问题,如固化剂配比不当、树脂含量过低等,也会导致电泳漆的附着力差。3、电泳工艺参数控制不当:电泳漆的附着力与电泳工艺参数的控制密切相关,包括电泳槽温度、电泳时间、电泳电压、电泳工艺中的酸度等。如果这些参数控制不当,就会导致电泳漆的附着力不良。

由于车门是随着白车身一起从工厂正式的电泳线进行电泳,电泳涂料和电泳工艺参数在此之前都经过了多轮严格的验证,调试,并且电泳生产线通过了正式的验收,此方面出现问题的几率微乎其微。所以需要首要调查的是铝合金基材表面的状态。

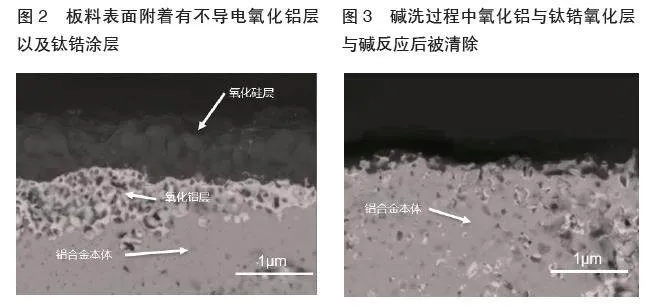

铝合金原材料供应商提供的板料表面附着有不导电氧化铝层以及钛锆涂层(钛锆氧化层为原材料供应商钝化过程所产生,目的是增大原料板材防腐性),如图2所示。在通常情况下,电泳前的预处理过程中会进行碱洗,碱洗过程中氧化铝与钛锆氧化层与碱反应后被清除,如图3所示。相关化学反应方式为:2NaOH + Al2O3-> 2NaAlO2 + H2O;2NaOH + TiO2 -> Na2TiO3 + H2O;2NaOH + ZrO2 -> Na2ZrO3 + H2O。此时零件表面恢复导电状态,从而电泳池中的胶体能够很好的附着在其表面。因此零件表面如果经预处理清洗后仍存有不导电成分,就会产生电泳附着不良的问题。

4 铝合金温成型工艺过程分析

进一步的,需要对零件表面及其前序工艺进行调查研究。铝合金温成型工艺一般包括以下步骤:材料准备、预热、成型、冷却和后续处理。具体而言,首先,选择合适的铝合金材料并进行预处理;然后,将材料加热至预定温度并进行保温;接着,在温度保持的状态下进行成型操作;成型完成后,进行冷却处理;最后,根据需要进行后续处理,如表面处理、切割等。在成型过程中零件经过加热到在550℃左右,此时铝合金板料处于固态和液态的混合状态(铝合金的熔点为600℃附近),接着模具开始进行压合同时注入润滑油帮助促进拉延。

成型润滑油是金属板料冲压时的常规用品,是用于在金属冲压过程中减少摩擦、提高成形性能和延长模具寿命的重要润滑材料。选择合适的成型润滑脂应根据具体的工艺要求和材料特性来确定。目前供应商应用的用于铝合金温成型的润滑油也是其基于对自家设备,工艺参数等特别开发的。

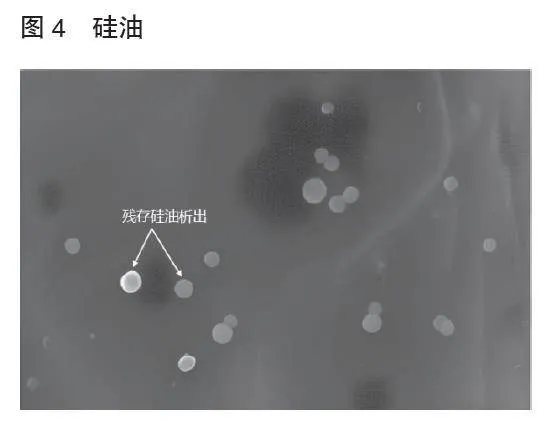

通过对润滑油成分分析发现零件表面会残存有油脂,化学分析后确认该油脂为硅油,如图4。另一方面,从供应商得到的润滑脂成分清单里也证明了这一点。

硅油是一种无机化合物,通常是聚硅氧烷的混合物。其遇到碱性化合物通常不会起反应,故此续涂装正常预处理过程中的常规碱洗工艺无法完全去除残留在零件表面硅油。进而在电泳过程中,由于零件表面残存附着有硅油并且不导电,电泳胶体难以附着从而造成了零件电泳漆附着不良。

5 应对措施与验证结果

基于以上结果,问题原因基本锁定在了成型过程中使用了的含硅油润滑脂上面。研发团队和供应商人员据此共同尝试使用不含硅油的润滑脂进行成型。然而无论是从不同种类矿物油、合成油的验证,还是从固态添加剂颗粒等多种不同组合验证,都发现更换润滑油后,零件成型困难。成型后的零件存在起皱,减薄率过高甚至开裂等问题。相对应的使用这些不含硅油的润滑脂成型的零件,经过电泳后进行附着力验证后发现结果油漆附着力则是合格的。因此解决的方向锁定在了如何去除零件表面残存的硅油方向上,需要彻底去除成型工艺过程中添加硅油润滑剂。从化学角度考虑一般是采用溶剂清洗,碱性或酸性清洗也清洗。经过不同尝试发现无论是用如如丙酮、醇类等溶剂清洗,还是使用碱性清洗液处理均无法完全将硅油清除干净,经过清洗后表面仍有部分残留,而电泳后的的零件经过测试的结果是虽然附着力有所改善,但仍未达到企业标准要求。

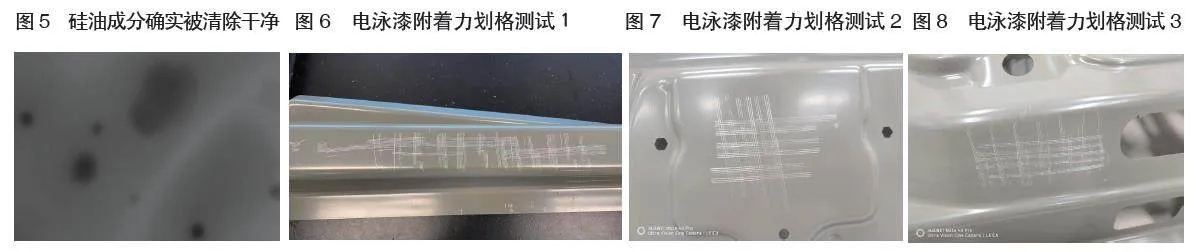

最后专项团队尝试使用浓硫酸进行酸洗。其化学原理是:浓硫酸的强酸性,可以与包括硅油在内有机物发生酸解反应,将有机物中的碳氢键断裂,生成氧化产物。在这个过程中,硅油中的有机成分会被氧化成气体或溶于硫酸中,从而被去除。从原理上讲,这种氧化反应可以有效地清除金属表面的硅油残留,使金属表面得到清洁。经过反复验证,酸洗后零件表面的硅油成分确实被清除干净,如图5所示。

经过酸洗处理的零件经过涂装电泳后,再次进行电泳漆附着力划格测试没有出现明显剥落、脱离的情况,附着力状态最终符合企业标准规要求,如图6,图7,图8所示。图7,图8展示的是车门门内板一个部件在不同部位的测试结果。

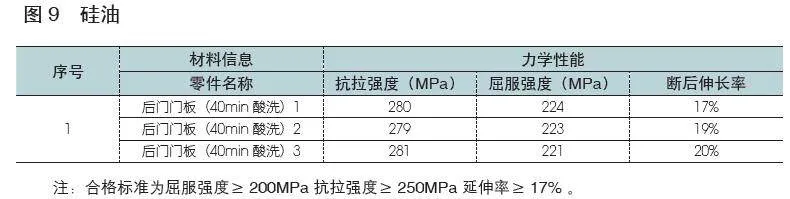

由于门内板是结构安全件,为了严谨起见,专项团队还验证了酸洗工艺对与零件本身机械性能的影响情况。为此,特别针对通过对经过酸洗后的零件分三批次进行机械性能测试。通过测试发现酸洗工艺对于铝合金零件的抗拉强度和延伸率等机械性能几乎无影响,零件的屈服强度略有下降,但仍可以满足企业标准要求,结果见图9。

6 总结与展望

以上分析验证基本揭示了铝合金温成型过程中使用含硅油润滑剂的影响。在当前某供应商工艺条件下,硅油润滑剂的使用对于通过铝合金温成型工艺实现复杂形状,超深冲压深度的成型是至关重要的。路特斯的门内板最深冲压深度达到200mm左右,而常规冷铝合金冲压工艺只能实现150mm的冲压深度,这也是路特斯选择研究应用铝合金温成型工艺的直接原因。然而,含硅油润滑剂无法通过工厂涂装预处理清洗工艺去除,造车了涂装电泳漆附着力不足的问题。以上研究通过对铝合金温成型工艺使用的润滑油进行的成分调查,化学机理分析,零件电泳附着力测试等揭示了当前问题产生的原因并给出了有效的解决方案,有力的保证了车型量产的正常开展,同时此问题具备一定典型性,为铝合金温成型工艺规模性推广提供了参考。值得指出的是,增加酸洗前处理的方式虽然解决了当前的问题,但也增加了一定成本。新的进展是对于在铝合金温成型工艺中成型时采用不含硅油润滑剂的开发验证也已经完成,实现了通过不含硅油润滑剂的使用保证铝合金温成型工艺冲压成型的优势。因此不必再增加酸洗等前处理工艺,简化了工艺过程同时节省了成本,更加有利于铝合金温成型工艺的推广和应用。

参考文献:

[1]M Ardelean1, S Lascău2, E Ardelean1 and A Josan Surface treatments for aluminum alloys[M].Materials Science and Engineering,2017.

[2]李莹.铝合金型材电泳漆膜质量管理和常见缺陷分析[J].防护工程,2017(32).

[3]王哲,杨树军.铝合金压力加工用的工艺润滑剂[J].中国新技术新产品,2015(03).