基于大流量氢气分配系统在燃料电池汽车中的应用

2024-08-15周泽奇田家印

摘 要:供氢系统是连接氢能行业与燃料电池行业的桥梁与纽带,广泛应用于加氢站和燃料电池检测实验室中。随着氢能行业的快速发展,燃料电池检测实验室业务量增多,氢气需求量不断提升,出现了大流量供气的新要求。原有供氢方案采用单价较高的集装格小流量供氢,不能满足燃料电池所需的大流量供氢需求,因此有必要进行供氢方案的优化设计。本文从某公司的实际运营状况出发,在现有加氢站设备的基础上,基于大流量氢气分配系统设计,提出了一种安全可靠的实验室集中供氢方案,包括长管拖车、低中高压阀门管路、安全监测装置以及控制设备。该设计方案能在满足流量需求的同时,提高供氢的经济性和安全性,具备一定的参考价值。

关键词:燃料电池检验检测 加氢站 大流量供氢系统 经济性

1 绪论

加氢站是燃料电池汽车补能的场所,是氢能分配的终端,是连接氢能行业与燃料电池行业的桥梁与纽带[1]。它主要由供气系统、储氢装置、压缩机组、加注模块以及各种监测、控制系统组成[2]。随着上游电解水制氢产业放量带来的绿氢降本,氢气价格有望下降。现阶段,氢能的“储存、运输、加注”环节成本较高,已经成为限制燃料电池汽车推广的重要因素之一。

加氢站行业的可持续发展离不开良好的经营管理。部分加氢站运营成本较高,一方面是因为氢气价格高,另一方面是因为终端氢气需求不足,难以做到摊平运营成本,存在较大的降本空间[3]。此外,为满足严格的安全监管政策要求,安全保障以及维护费用已经成为加氢站运营的刚性成本。

随着氢能行业的快速发展,燃料电池汽车数量有望快速增长,氢气需求量有望不断提升。根据中国工程院院士、上海交通大学校长林忠钦预测,到2030年,中国燃料电池汽车规模将超200万辆,较2022年的1万辆增加200倍。中国氢能联盟预计,2030年我国氢气年需求量将达到3700万吨,2050年我国氢气年需求量将接近6000万吨,2060年有望突破1.3亿吨。对加氢站的供气设计进行优化,可以显著降低加氢站运营成本,Maurer等人通过优化加氢站设计方案,实现了小型客车加氢成本的优化。同理,对燃料电池检测实验室的供氢系统进行优化,也有望降低燃料电池检测实验室的运营成本。基于此本文通过理论结合实际的方式,提出了一种安全可靠、能够有效提高氢气利用和输送效率的技术方案,同时具有可维护性和可扩展性,是一种降低加氢站运营成本的有效途径,具备一定的参考价值。

2 大流量供气系统设计方案

2.1 供气方式选择

管束拖车集中供气是一种利用长管拖车或管束式集装箱为工业或民用领域提供压缩气体或液化气体的供应方式,具备大量且连续的气体供给能力。使用管束拖车的优势在于结构紧凑、运输效率高、安全性强和适应性强,可以根据需求随时更换或补充气体。基于现有的氢气源,我们选择管束拖车作为气体供应的主要手段。赵磊等人的研究指出,针对采用拖车自增压工艺的加氢站,研究了压缩机与高压储罐按其总成本最低进行匹配时的压缩机排量影响因素,并建议将拖车分为4级。

2.2 拖车供气系统及其冗余设计

针对采用拖车自增压工艺的加氢站,根据车载储氢系统充氢过程、加氢站高压储罐与长管拖车充放氢过程的热力学特性、隔膜压缩机流量特性以及燃料电池汽车充装要求,建立了加氢站供氢全过程的热力学模型。基于所构建的模型,研究了压缩机与高压储罐按其总成本最低进行匹配时的压缩机排量影响因素。

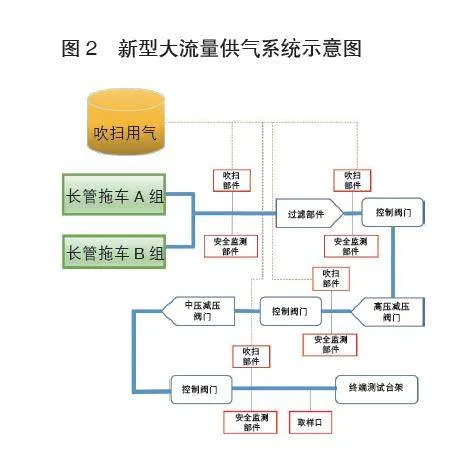

加氢站内供氢系统的冗余设计可以为系统或流程提供额外的备用氢气资源,能够提高供气系统的可靠性和可用性。在本案例中,冗余性主要体现在拖车车位和进气管道两个方面。

2.2.1 拖车车位冗余设计

加氢站内设计了三个停车位,可同时停放三辆管束拖车。一方面,它可以满足不同类型的供气需求,另一方面,它提高了供气系统的维修便利性。即使其中一辆拖车需要更换或维修,也不会影响到整个供气系统的运行。

2.2.2 进气管道冗余设计

供气系统分为A、B两组,每组都有独立的高压管道进气。这样的分组设计提高了系统的冗余性,即使其中一组出现问题,另一组仍然可以正常工作。其中A组被设计为可以同时接受两组管束拖车的供气。这种设计大大提高了供气的效率,特别是在需要大量气体的场合下,可以快速满足需求。

2.3 大流量汇流排低压供给端设计

针对燃料电池的使用特点,低压减压阶段需要特别关注气体的压力调节和稳定性。为了实现这一目标,我们选择了腔室内负载调压阀作为二级稳压减压装置。这种调压阀具有较好的调节性能和稳定性,能够根据燃料电池的需求精确控制气体的压力,确保供气的稳定性。

在低压减压阶段,除了对气体的压力进行调节外,还需要关注气体的质量。因此,在低压端预留气体取样口是非常必要的。这个取样口可以方便地对气体进行取样和分析,监测气体的成分、湿度、杂质等指标,确保气体质量符合燃料电池的要求。通过定期对气体进行取样和分析,可以及时发现并解决潜在的问题,如气体污染或管道泄漏等,从而确保燃料电池的正常运行和稳定性。

2.4 大流量汇流排中压减压端设计

压力波动是中压减压阶段需要特别关注的问题。过大的压力波动可能对燃料电池的性能和测试结果产生不利影响。为了减小压力波动,我们选择性能稳定的腔室内负载调压阀,它能有效地稳定压力并减小波动。此外,配备压力传感器和控制器等设备,可以实现对气体压力的实时监测和调节,确保压力在合适的压力波动管理,确保压力在合适的范围内波动。这些设备与调压阀协同工作,提高了供气系统的稳定性和可靠性。

2.5 高流量高压力输出端设计

燃料电池测试通常需要高流量和高压力的供气。为了满足这一需求,需采用腔室内负载调压阀。它具有强大的流量和压力调节能力,能承受高压并稳定输出,确保在燃料电池测试期间供气的充足和稳定。此外,该调压阀还具有良好的耐用性和可靠性,能够长时间稳定运行,降低维护成本和停机时间。范围内波动。这些设备与调压阀协同工作,提高了供气系统的稳定性和可靠性。

2.6 安全与控制设备设计

该供气方案的每组供气系统中都配备了压力传感器、压力表、安全阀、吹扫接口、氮气吹扫接口以及过滤器等设备。其中,压力传感器和压力表用于实时监测供气的压力状况,确保供气在安全范围内进行。安全阀在压力异常时会自动释放压力,避免系统因压力过大而受损。吹扫接口和氮气吹扫接口用于在需要时对管道进行吹扫,保持管道的清洁,防止杂质对气体质量的影响。过滤器则用于过滤掉气体中的杂质,保证气体的纯度和质量。

2.7 阀门控制系统设计

为了提高整个系统的自动化水平和安全性,该供气方案的所有阀门均设置了手动阀门和气动阀门两种方案。气动阀门由远程控制系统控制,该系统具备以下功能:(1)自动切换:根据系统需求和运行状态,自动选择合适的阀门模式。(2)低压报警:当压力低于预设值时,系统会触发报警功能,提醒操作人员进行相应处理。(3)紧急切断:在紧急情况下,系统能够迅速切断气源,防止事故扩大。

3 某加氢站案例与应用效果分析

3.1 原有问题及案例介绍

该加氢站原有的实验室供气方式为“集装格+汇流排”单独供气,每个试验室均需要单独设置,这种供气方式存在一定的安全隐患,且最大供气量仅为4组集装格,无法满足大功率燃料电池测试时的需求。Caponi等人比较了加氢站中单一气源和多个气源的影响,并指出在需要频繁更换气体的情况下,采用多个气源存在一定的操作不便,在燃料电池满功率测试时,管道会有明显的压降。此外,在实际实验室测试过程中,如果多个实验室同时进行测试,可能会因过大的压降导致急停。(图1、图2、图3)

在第四节中所提出的“管束车+大流量汇流排”集中供气的方式可以同时满足多个实验室不同台架的同时使用,且由于选择了稳压性能好的减压阀,因此在峰值工况下,管道也不会产生太大的压降,能够保持正常运行。此外,管束车费用较低,运行成本有了降低。

3.2 应用效果综合分析

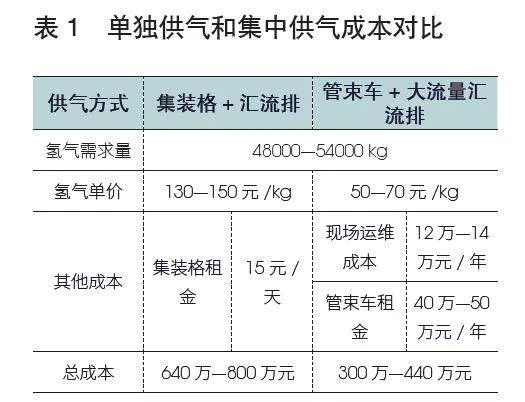

用氢量评估及成本计算如下:

根据调研,该检测部门一年的氢气使用量为约为48000—54000 kg。

以长三角大部分地区的氢气价格为例,采用先前“集装格+汇流排”单独供气时,每个集装格含税约为1400—1500元/格,核计集装格氢气成本约为130—150元/kg。考虑集装格每天15元租金,每年总成本约为640万~810万元。

改用“管束车+大流量汇流排”集中供气后,管束车每车氢气价格16568元,根据实际利用率情况计算得氢气成本约为50—70元/kg。设备改造后,每年新增的运维成本约为12万—14万元,另外每年新增管束车租金约为40万—50万元,每年总成本约为300万—440万元,相较原有单独供气方案下降了30%—50%左右。此外,这种供气方式不仅可以满足江苏分公司的大功率燃料电池测试需求,而且具有更高的效率和安全性。

4 结语

本文从某加氢站的实际运营状况出发,针对实际大功率燃料电池系统检测过程中的大流量氢气需求的痛点,进行正向设计和开发。本文通过综合考虑安全性、压力稳定性、维护扩展便利性等供气需求,对比不同供气方式,进行供给端、中段减压端和高压输出端的设计选型,最终完成了大流量氢气分配系统设计,实现了加氢站运行成本的优化。本文通过理论结合实际的方式,从氢气流量设计的角度出发,提出了一种既能满足高压大流量用氢需求、又能提高加氢站运营经济性的途径,具备一定的参考价值。

参考文献:

[1]衣宝廉.燃料电池——原理、技术、应用[J].化学工业出版社,2003.

[2]潘爱华,马建新,高峰,等.汽车用氢燃料加氢站系统配置的研究[J].工矿自动化,2003(6):3.

[3]王一非,江诚.加氢站氢气异常损耗的原因与对策[J].石油库与加油站,2023,32(05):29-31+5.