基于NX MCD的TWS蓝牙耳机充电仓磁铁装配自动线数字孪生体开发设计

2024-08-03付婕

摘 要:基于NX MCD的TWS蓝牙耳机充电仓磁铁装配自动线数字孪生体设计项目,针对当前TWS蓝牙耳机市场的需求,开展基于NX MCD的TWS蓝牙耳机充电盒装配自动线数字孪生体设计研究,利用西门子数字孪生软件NX MCD(机电一体化概念设计软件)、TIA(PLC编程软件)、PLCsim Advanced(PLC高级仿真软件)完成TWS蓝牙耳机充电盒装配自动线数字孪生体机械模型的设计、PLC程序设计,并进行TWS蓝牙耳机充电盒装配线设备开发的技术创新、优化和验证控制方案,研究和设计具有安装容易、柔性化优等优点的装配线,并总结其特点,将此解决方案应用至其他各类异形插件生产线的开发生产中,服务3C数码企业生产,促进企业的数字化节能、创新、转型和发展。

关键词:数字孪生;蓝牙耳机;自动线;NX MCD;PLC

中图分类号:TN642 文献标志码:A 文章编号:2095-2945(2024)22-0026-06

Abstract: The project for the design of a digital twin for an automatic assembly line for TWS Bluetooth earbud charging cases based on NX MCD addresses the current market demand for TWS Bluetooth earbuds. Research on the digital twin design for the automatic assembly line of TWS Bluetooth earbud charging cases has been carried out using Siemens' digital twin software NX MCD (Mechatronics Concept Designer), TIA (PLC programming software), and PLCsim Advanced (advanced PLC simulation software). This has led to the creation of the digital twin mechanical model for the TWS Bluetooth earbud charging case assembly line, the design of the PLC program, and the technical innovation, optimization, and verification of control schemes for the development of assembly line equipment for TWS Bluetooth earbud charging cases. The research and design focused on assembly lines that are easy to install and flexible, summarizing their characteristics. This solution is applied to the development and production of other types of irregularly-shaped plug-in production lines, serving the production of 3C digital enterprises, and promoting the digital, energy-saving, innovative transformation and development of enterprises.

Keywords: digital twin; Bluetooth headset; automatic line; NX MCD; PLC

随着真无线立体声蓝牙(True Wireless Stereo,TWS)耳机需求和供应的爆发性增长,消费者对外观的需求呈现多样性,导致PCB板结构也不断发生变化,其模具需要做相应变化,意味着TWS耳机自动化设备供应商生产需要快速响应耳机厂商新产品开发的需求,能够为其提供源源不断的生产动力。越来越多的耳机厂商期待其设备供应商能提供具有柔性的多功能的TWS耳机装配线,从而压缩设备采购成本,释放场地空间,降低设备对产品迭代断层供应的影响,提升新产品的上市周期,缓解消费者需求和产能不足的矛盾。

1 研究现状分析

国内对于柔性装配线的设计开发往往是先对多款耳机产品进行柔性生产线评估,萃取其生产工艺的一致性之后进行模块单元的开发,先在三维设计软件如SolidWorks、NX等机械设计软件进行机械模型设计,再对模型生成工程图纸进行机械部件加工,待部件加工完毕后对其进行装配和电气配置,最终对完整的机电生产设备进行编程调试。此方法每个环节都必须建立在前一个环节之上,因此必须保证上述每个环节的高度准确性,否则将导致机械、电气、程序的反复重新设计,对于机械结构设计失误将可能需要设备返厂重工;对于电气设计失误可能导致烧毁器件引发事故;而对于程序的逻辑错误则可能产生机械结构非期待性碰撞造成设备损坏。上述问题均为不可避免的,传统的TWS耳机装配线已不再是理想的机电装备设计方式。

采用数字孪生绿色创新制造的方式,通过先进的PLM(产品生命周期管理)软件对机械结构进行数字化建模后,将其导入到Siemens NX软件中NX MCD(机电一体化概念设计)组件进行物理特征的设定,使其成为具有和真实设备相近物理属性的数字孪生体,继而为孪生体配置电气接口,进而通过PLC编程软件完成对孪生体的虚拟调试。在调试期间,若发现机械存在问题,则可由相应的工程师快速发现并处理,处理完毕即可投入图纸进行机械加工。在加工的过程中,可以继续在孪生体上完成电气和程序的调试和验证。待自动线装备机械、电气安装调试完毕,即可将在孪生体中调试好的程序下载至真实的PLC中,在消除安装误差后即可投入工业生产。通过设备级数字孪生解决方案,有效地规避了机械和电气设计错误的风险,大量减少了生产资料的消耗,同时节省了程序调试时间,助力企业获得更强竞争力。

因此,数字孪生绿色创新制造技术是当前装备制造业贯彻我国“双碳”政策、符合时代发展的创新设计方式,将为我国的制造业创造巨大的价值,促进我们工业发展、经济发展与环境保护的协调共生发展。

2 整体方案设计

2.1 自动线功能介绍

蓝牙耳机充电仓磁铁装配自动线主要用于将TWS蓝牙耳机充电仓底座的5枚磁铁(四大一小)装入至磁槽中,在装入前先在磁槽底部灌入速干胶。在装入后,在磁铁和磁槽贴合处涂抹黄胶以做持久固定。本自动线具有手自动控制模式,人机界面可实现对设备的操作。自动线和核心机构线条图如图1所示。

2.2 自动线工艺流程

待装配的托盘耳机充电仓如图2所示,每个托盘上放置2个充电仓,每个充电仓上分别有2个左列、右列磁槽,还有1个中间磁槽。本自动线的目的为,将每个充电仓都装上磁铁并固定。核心机构具体装配步骤如图2所示。

2.3 自动线系统架构

本自动线在NX MCD中建立数字孪生体,然后通过TIA编写PLC程序和WinCC界面组态,并下载到PLCsim Advanced中,通过PLCsim Advanced SoftBus通信的方式,实现在HMI界面上操作验证PLC程序对NX MCD数字孪生体的工艺流程控制和节拍验证,同时用Node-RED工业物联网低代码开发软件开发外网远程模板。其系统架构图如图3所示。

3 数字孪生设计

3.1 机械模型导入

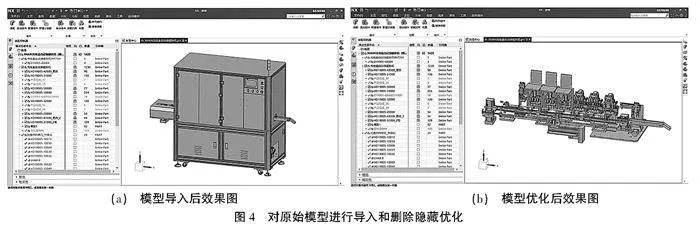

本项目采用西门子NX 2306软件作为设计和开发,由于企业设计模式时采用SolidWorks,所以通过保存为NX能导入的.step格式,导入文件后,因整机设备零部件很多,所以需要等待较长的时间。一般导入的模型包含了大量的细节模型,比如螺丝、参考面、阵列部件等。在做虚拟仿真和调试的过程中,常常只保留动作机构,此举是为了在设计过程中选择部件和观察设计效果更加直观。同时需要对模型进行相应的模型优化和冗余清除,细节模型的存在将大量占用计算机硬件资源,仿真延迟时间增大,导致仿真和调试效果欠佳。对原始模型导入及优化如图4所示。

3.2 机械物理属性设计

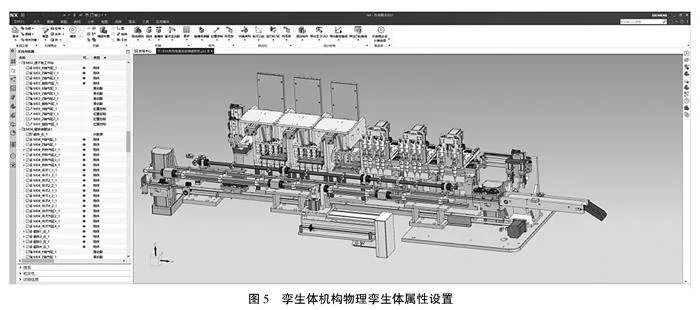

当完成机械模型的导入和优化后,需要对模型的物理属性进行设置,本环节是自动线数字孪生体设计的最重要环节。需要针对设备制造的实际过程和生产环境进行设定,涉及刚体、碰撞体、传输面、对象源、碰撞传感器、对象收集器、对象变换器、碰撞材料、速度控制、位置控制、铰链副、固定副、滑动副、弹簧阻尼器、握爪和姿态定义等功能。除此之外,还需对孪生体机构进行运动特性设置。由于涉及气缸和轴运动控制,本项目主要包含了36个气缸、11个伺服轴控制、1个直流电机等的位置控制、速度控制。孪生体各机构包含的各类物理属性共计350个,如图5所示,带条导航栏为各物理机电对象设置汇总。

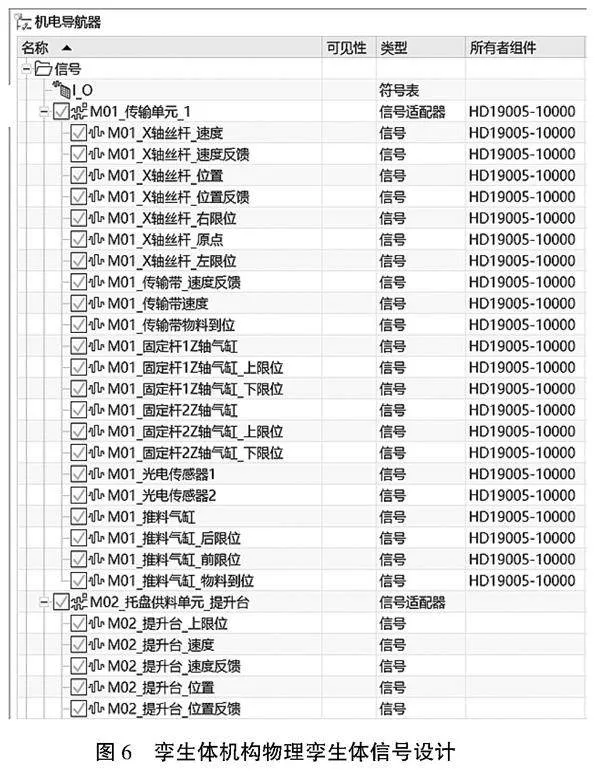

3.3 传感器和电气接口设计

为了实现虚拟仿真和虚拟调试,需要根据真实生产的过程设置传感器和电气接口,配置信号适配器和信号。传感器与电气接口表征的是PLC的IO表,传感器用来串接工艺动作的行为,往往与PLC的输入口对应。电气信号用来驱动孪生体的动作执行,往往与PLC的输出口对应。此外还有很多速度和位置控制的信号需要通过这些接口传递入NX MCD中,从而驱动孪生体设备的行为。本项目中,由于信号较多,为了更好地实现软件在环的虚拟调试,在NX MCD中选用PLCsim Advanced的SoftBus通信方式。通信信号数据如图6所示。

3.4 仿真序列实现工艺仿真设计

虚拟仿真用来模拟真实设备的生产工艺流程,并进行节拍和产能、电气部件的速度分析。由于机构模型比较复杂,机电对象和信号也比较多,本项目通过缩放速度标度的方式来进行仿真,根据企业对设备的所需产能反推电气控制部件的速度,其公式为

V实际速度=(N所需产能/N仿真产能)×V仿真速度。

虚拟仿真的过程在于通过分析验证机构的生产瓶颈,从而通过优化机械机构和电气部件选型的方式达到更高的产能。本项目机构的仿真序列大概为80个,最终验证的理想产能约为2套/s,每天8 h工作制约为57 600套/d。

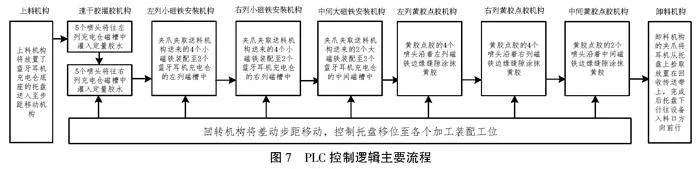

4 数字孪生调试

本项目属于离散自动化逻辑编程,在PLC程序设计前往往需要对自动线的动作流程进行梳理,还要对每个机构的行为进行规划,达到机构间能协同高效率工作。在本项目中由于前期进行了数字化仿真,其机构的行为很明确,工艺流程清晰,PLC控制逻辑主要流程如图7所示。

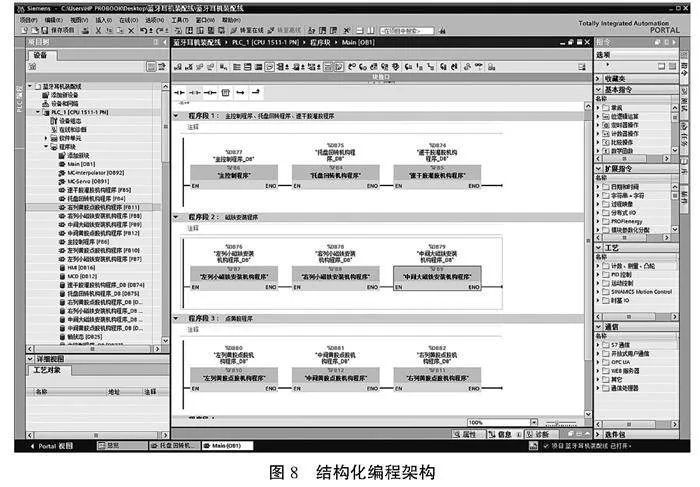

在PLC程序设计中,采用了结构化编程的方法,这些运动机构的功能程序均由Main(OB1)进行调用,在整体架构上程序架构清晰明了,对程序进行具备调整时不易出错,遇到问题可以通过程序块监控的方式快速发现问题。结构化编程架构如图8所示。

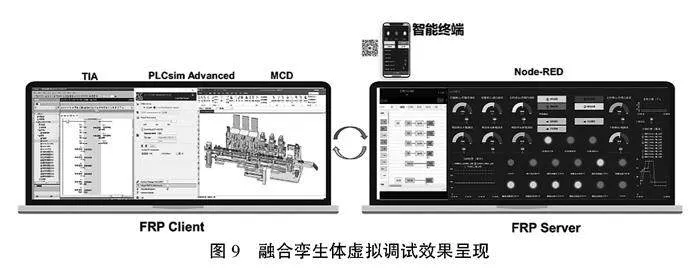

5 数字孪生体调试

在进行虚拟调试的过程中,自动化、数字化或者信息化均有可能出现问题,可以先将PLC程序和NX MCD联调完成后,再调试Node-RED和PLC的数据。当所有内容完成后,再完成Node-RED与MySQL数据库的交互操作。本项目最终完成的效果如图9所示,可见客户可以用手机通过扫码提供的二维码登录到FRP Server的Node-RED DashBoard远程界面,从而进行数字孪生体的操作和监控;FRP Client端的PLCsim Advanced虚拟PLC与NX MCD进行工艺流程控制动作,其中NX MCD的所有轴数据均可经由PLCsimAdvanced传送至Node-RED看板中。

6 项目总结

6.1 解决前期产品质量差、生产效率低的问题

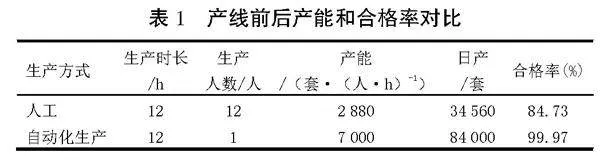

本项目通过验证,产品的理想生产效率为2套/s,在设备投放后到生产后,产生了巨大的效益,见表1,每台设备产能为7 000套/人时,相较以前产能提高了2.5倍,合格率提升了15%,用人成本年节省近60万元,有效地达到了增值提效减排的效果。

6.2 解决实时监控生产状况和运维数字化

通过Node-RED的物联网编程工具,使用SIMATIC IOT2050工业物联网智能网关,能快速实现设备系统的数字化,并利用Node-RED和 FRP穿透技术实现了远程看板、服务器与 PLCsim Advanced的通信,建立Node-RED 远程监控系统;同时数字孪生体可通过VPN OPC UA TSN的方式实现高速虚实同步,由于数据的实时采集,可对数据进行有效分析实现运维数字化。当设备出现故障,工程师可查看孪生体的实际状态为生产人员提供维护维修决策建议。

7 项目展望

在工业层面,本项目利用基于三化融合技术实现数字孪生虚拟仿真和调试是一种数字化创新方式,虽然是针对离散制造装配行业,但得到nBCjWfKfBfSadoKHXf+63Lsw+/3Dc/oh91Ez1mM6Tzk=的成功验证可拓展至其他行业和领域,应用方向极具期待性,后期可从柔性加工、机器人运动控制等方向去拓展研究。同时本项目的典型示范对我国制造型企业数字化转型和升级中具有启发意义,有助于数字技术创新,面向装备制造开发高速推动生产工艺的验证和实施性,推进数字经济领域科技创新平台、技术服务平台建设,实现各类科技成果转化。

参考文献:

[1] 周钦河,黄诚,李儒杰.基于NX MCD的蓝牙耳机充电盒装配自动线数字孪生体设计研究[J].科技创新与应用,2022,12(35):36-39.

[2] 黄诚,黄灿军.基于NX MCD的工业机器人应用编程“1+X”证书实践训练的研究[J].科技创新与应用,2021,11(13):45-47.

[3] 林冬骁,沈嘉晨,姜友相,等.Node-RED用于简化调整传送系统运行逻辑[J].现代信息科技,2023,7(18):31-35,41.

[4] 王永贵,王洋,王强,等.基于西门子PLC控制系统的冲压机器人自动化生产线设计[J].机器人技术与应用,2023(4):32-36.

[5] 芮庆忠,黄诚.西门子S7-1500 PLC编程及应用[M].北京:电子工业出版社,2019:132-215.

[6] 黄诚,梁伟东.生产线数字化仿真与调试[M].北京:机械工业出版社,2021:207-260.

作者简介:付婕(1976-),女,硕士,高级讲师,高级技师,中山市名师工作室主持人。研究方向为工业自动化,职业教育,产教融合。