重卡AMT控制系统HIL仿真设计与应用研究

2024-07-30何琪夏佳磊刘俊明

收稿日期:2024-01-08

作者简介

何琪,男,工程师,研究方向为电控系统策略及智能驾驶;夏佳磊,男,副高级工程师,研究方向为电控系统策略及故障诊断管理;刘俊明,女,副高级工程师,研究方向为汽车电子电控、线控及故障诊断。

【摘 要】文章首先介绍AMT控制系统的基本原理,然后基于dSPACE实时仿真系统搭建AMT控制系统输入输出对象模型以及整车动力学模型,应用仿真的环境模拟驾驶员的各种驾驶工况,对AMT控制软件进行全面的测试验证,有效地缩短开发周期,降低开发成本,提高软件成熟度。

【关键词】AMT;HIL;仿真测试

中图分类号:U463.6 文献标识码:A 文章编号:1003-8639( 2024 )07-0081-03

Research on HIL Simulation Design and Application of Heavy-duty Truck AMT Control System

HE Qi1,XIA Jialei1,LIU Junming2

(1.Hunan Xingbida Internet Technology Co.,Ltd.,Changsha 410129;

2.Aisn Auto R&D Co.,Ltd.,Changsha 410000,China)

【Abstract】This paper first introduces the basic principles of the AMT control system,and then builds an AMT control system input-output object model and a vehicle dynamics model based on the dSPACE real-time simulation system. The simulation environment is used to simulate various driving conditions of the driver,and the AMT control software is comprehensively tested and verified. This effectively shortens the development cycle,reduces development costs,and improves software maturity.

【Key words】AMT;HIL;simulation test

1 引言

商用车中的手动变速器系统正逐步替换为自动或手自一体变速器,先进变速器的技术在未来很长一段时间内都会是商用车应用研究的主流方向[1-2]。AMT(Automatic Mechanical Transmission,自动变速器)在MT基础上加装自动离合器和自动选换挡执行机构,具有传动效率高、结构简单、制造成本低、继承性好等特点,在市场上得到广泛推广[3-4]。AMT可根据车速、油门、驾驶员命令等参数确定最佳挡位,控制原来由驾驶员人工完成的摘挡、挂挡以及调速等操作,最终实现换挡过程的操作自动化[5-6]。

AMT自动变速器已成为重卡行业的发展趋势。控制技术是AMT的核心,技术含量高,开发难度大,也是国内AMT发展的薄弱点。按照传统的开发方式,由于开发过程中会有软件的更改、控制器缺陷等不明因素的存在,且依赖真实的对象和车辆环境进行测试,无论是人员、设备还是资金都需要较大的投入,并且周期长,不易进行极限条件下的测试,试验的可重复性差,所得测试结果可记录性及可分析性都较差。因此,在开发初期阶段就引入可靠性高的实时软硬件环境HIL(Hardware In the Loop,硬件在环)作支持,被控对象采用实时数字模型来模拟,进行整个系统的仿真测试,成为一种高效率、低成本的开发方式。本文基于dSPACE的SCALEXIO实时仿真系统在MATLAB/Simulink搭建AMT控制系统对象模型以及整车动力学模型,对AMT控制软件进行全面测试,能有效地缩短开发周期和提高软件成熟度。

2 重卡AMT控制系统原理

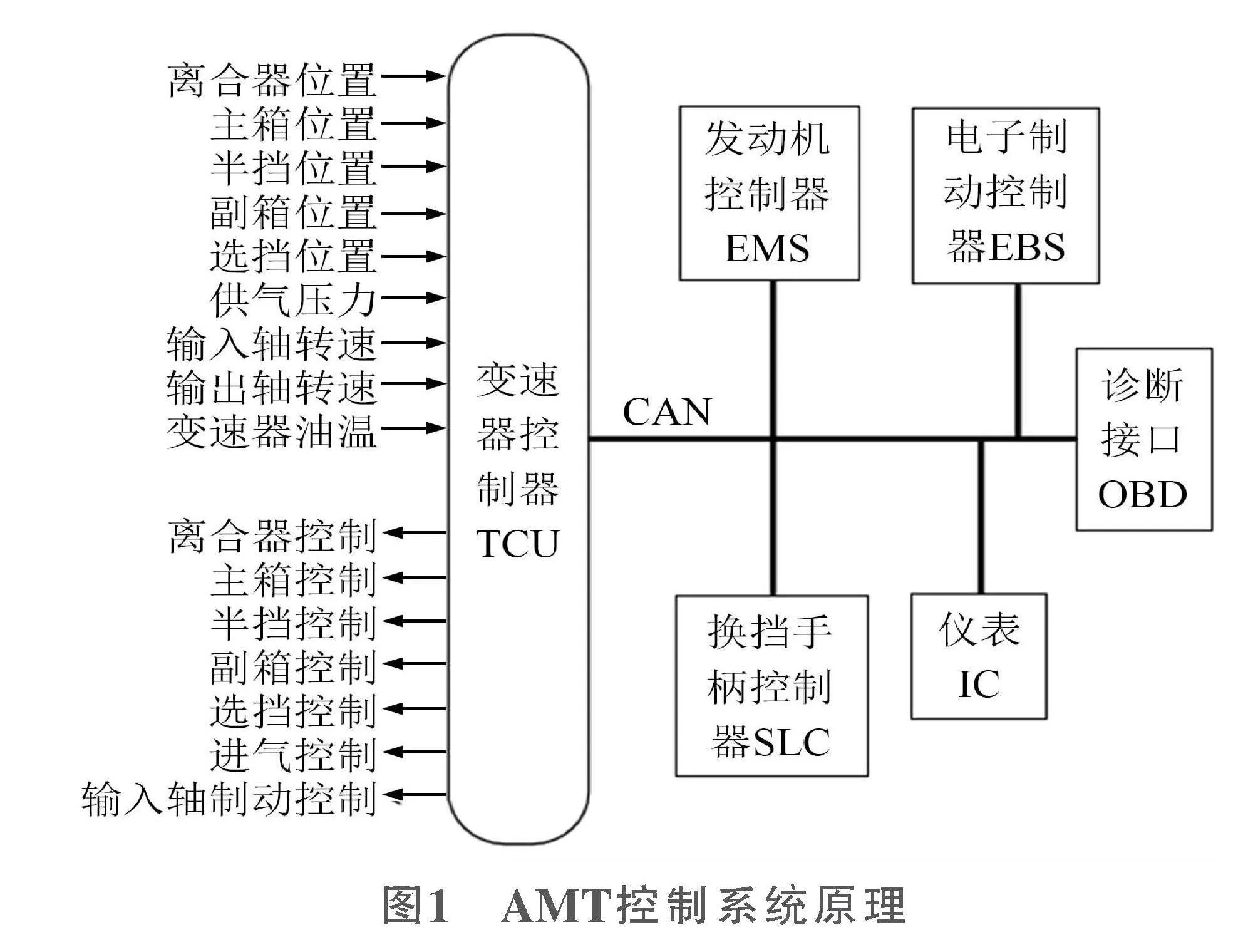

以某重卡牵引车自动变速器为例,AMT控制系统原理如图1所示,主要由3部分组成,输入传感器采集(离合器位置、换挡位置、压力、温度、转速等传感器),输出控制(离合器控制、换挡控制、进气控制、输入轴制动控制等)和CAN总线交互。

TCU接收来自CAN总线上换挡手柄控制器的换挡杆信息、发动机控制器的加速踏板和制动信息,解析驾驶员的驾驶意图。接收电子制动控制的车速信息,并结合发动机转速、加速踏板、输入输出轴转速、坡度等车辆状态信息,选择合适的目标挡位。通过对离合器、主箱、半挡、副箱、选挡、进气、输入轴制动控制以及对发动机干预的控制,实现离合器的分离、结合,变速器的摘挡、选挡、换挡以及发动机扭矩和调速控制,最终实现换挡。

3 HIL仿真设计

3.1 仿真设计目标

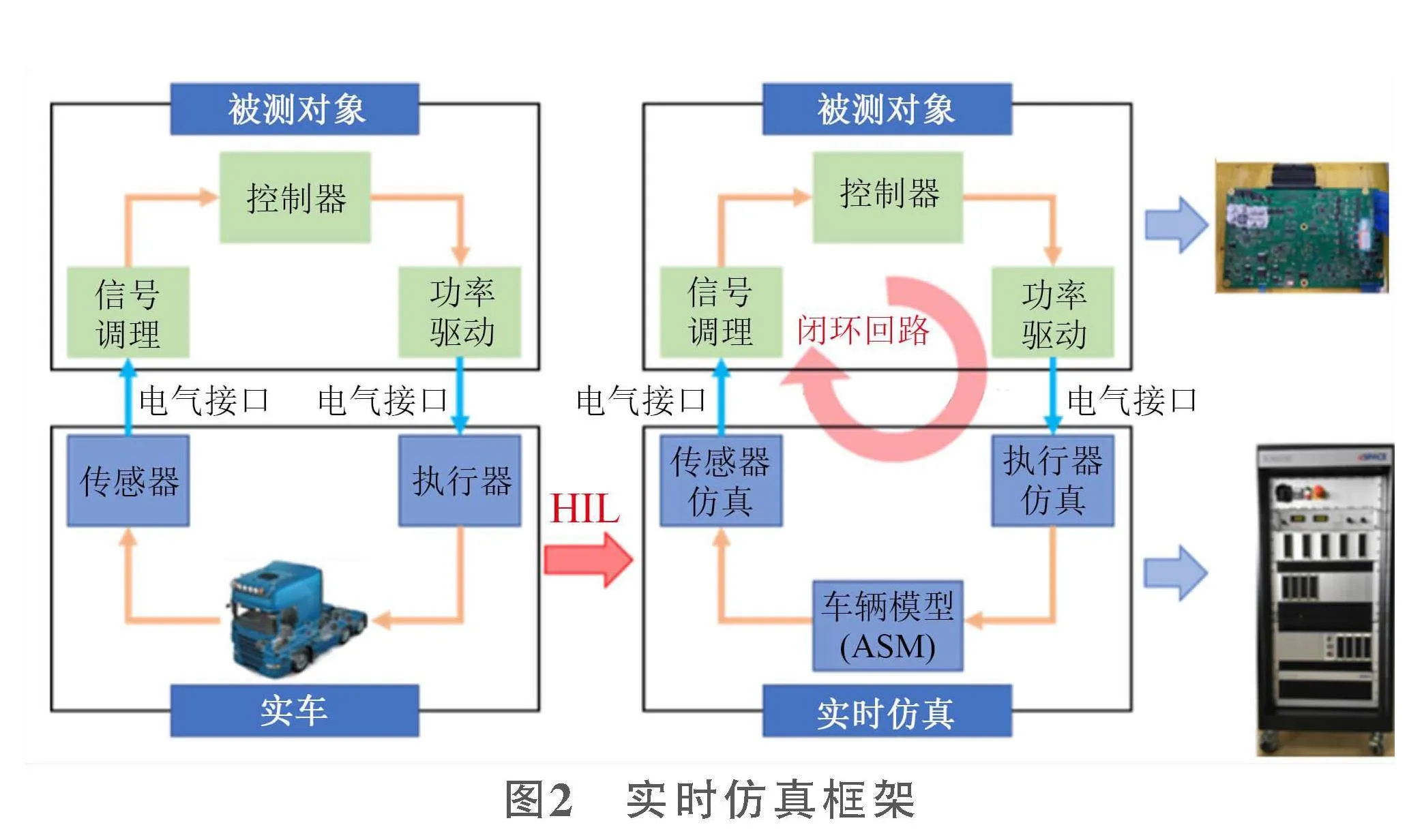

重卡AMT控制系统HIL仿真设计要达到的实时仿真框架如图2所示,被测对象为TCU控制器实物,实车上的传感器、执行器以及整车的环境全部用仿真模型来代替,实时仿真采用与实车相同的TCU软件,实现各种不同驾驶工况的仿真测试。

3.2 仿真模型架构

本文基于dSPACE的SCALEXIO实时仿真系统在MATLAB/Simulink搭建HIL模型,仿真模型架构如图3所示,主要由电源模块(Simulator)、控制器接口模块(TCU)、CAN总线模块(BusSystems)和整车模型(MDL)4个部分组成。电源模块主要控制HIL机柜的程控电源输出、TCU的供电以及钥匙上电控制。控制器接口模块将HIL机柜与TCU的硬线接口连通,实现HIL机柜对TCU的控制信号采集以及TCU采集信号的输出。控制信号为执行器控制,包括离合器、半挡、主箱、副箱、选挡、进气和输入轴制动控制;采集信号为传感器信号,包括离合器、半挡、主箱、副箱、选挡位置、输入输出轴转速、供气压力和油温信号。CAN总线模块主要连通TCU的通信协议,包括TCU的发送报文、TCU需要接收的发动机报文、电子制动器报文、换挡手柄报文等。整车模型包含了物理模型(发动机、曲轴、离合器、变速器、减速器等)和整车动力学模型。

3.3 仿真原理

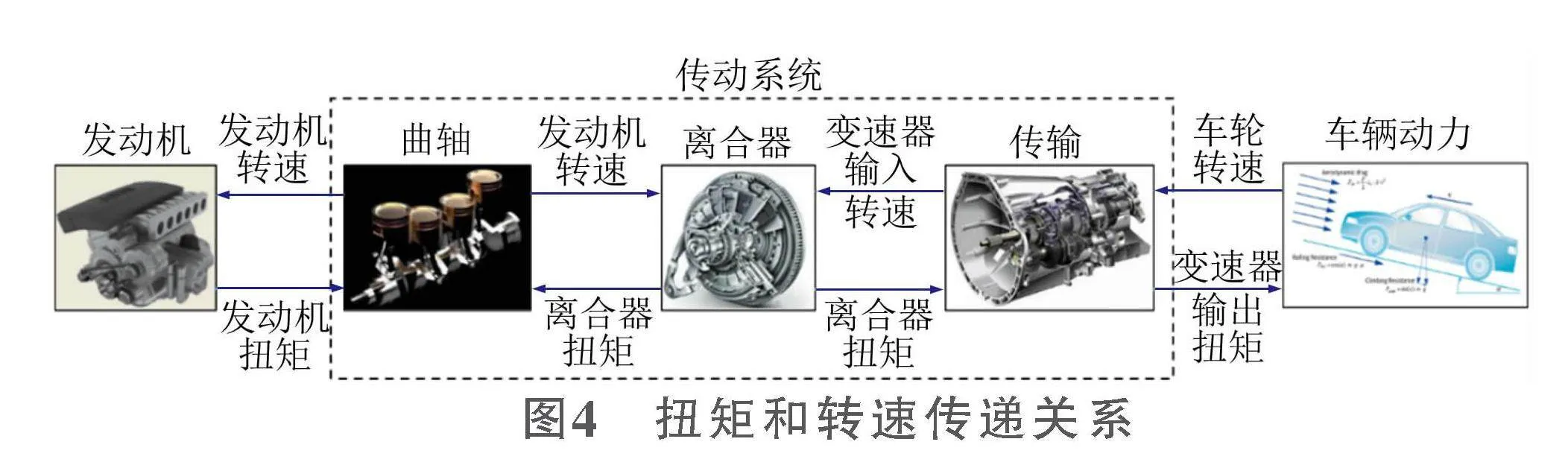

发动机通过离合器传递的扭矩输出到车轮,结合整车质量、滚动阻力、坡度阻力、加速阻力和制动阻力等,可计算出车辆的加速度,进而计算车辆行驶的车速。通过车速计算输出轴转速,结合速比计算输入轴转速,利用离合器位移及扭矩传递特性确定发动机转速和输入轴转速的关系。扭矩和转速的传递关系如图4所示。

3.4 闭环试验

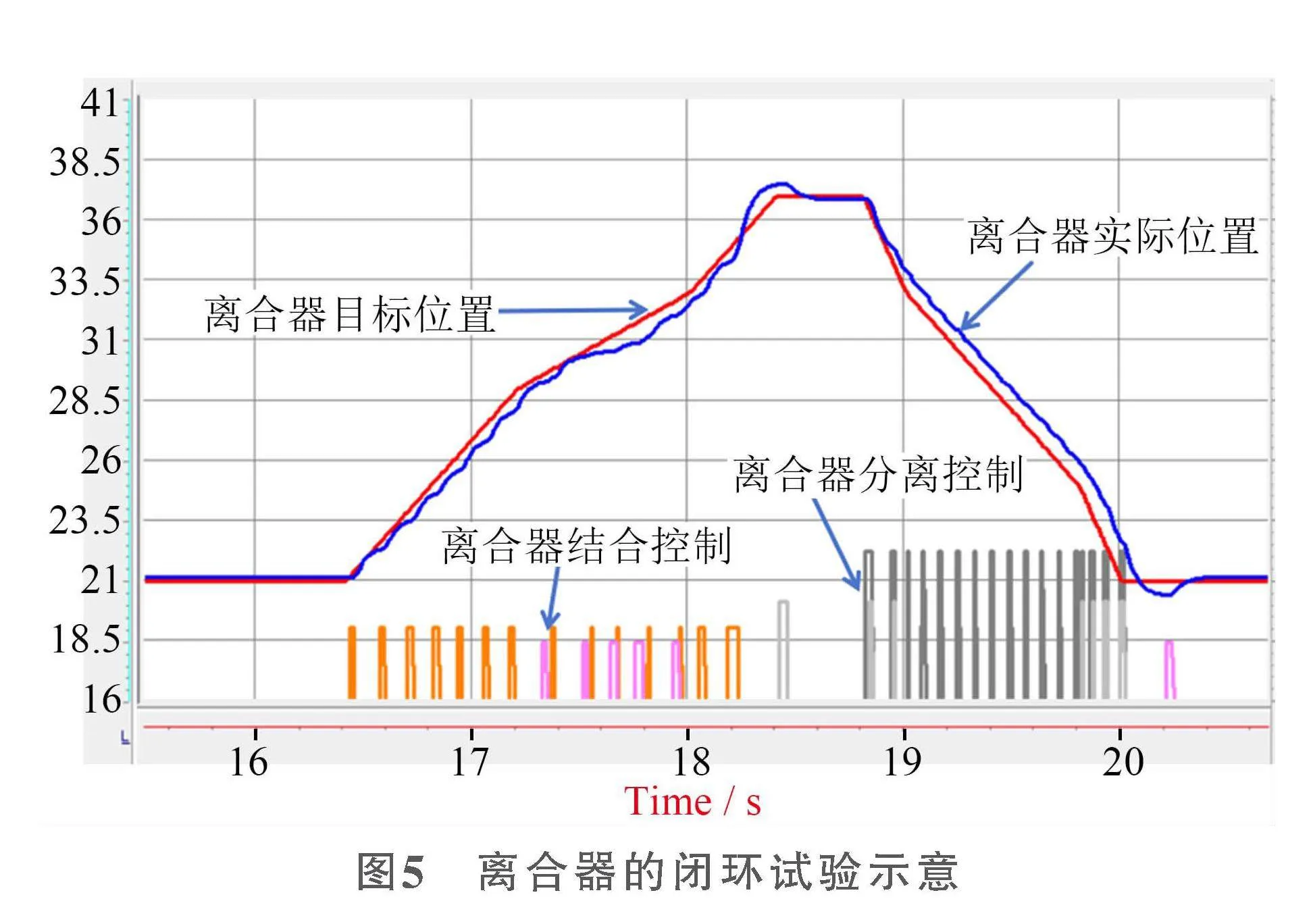

首先基于各个执行器和传感器的特性,通过标定执行器动作时传感器的响应特性,实现TCU控制系统执行器和传感器的闭环测试。离合器的闭环试验示意如图5所示。

闭环调试完成后,基于某重卡牵引车,导入整车、发动机、离合器、变速器、主减速器等参数,结合CAN通信协议dbc文件,通过Configuration Desk软件进行编译,并在Control Desk软件中进行监控和标定优化,操控和显示界面如图6所示。通过Control Desk的界面,可以模拟在实车上的驾驶场景,如踩制动踏板、操作换挡手柄、踩油门等。

4 测试应用研究

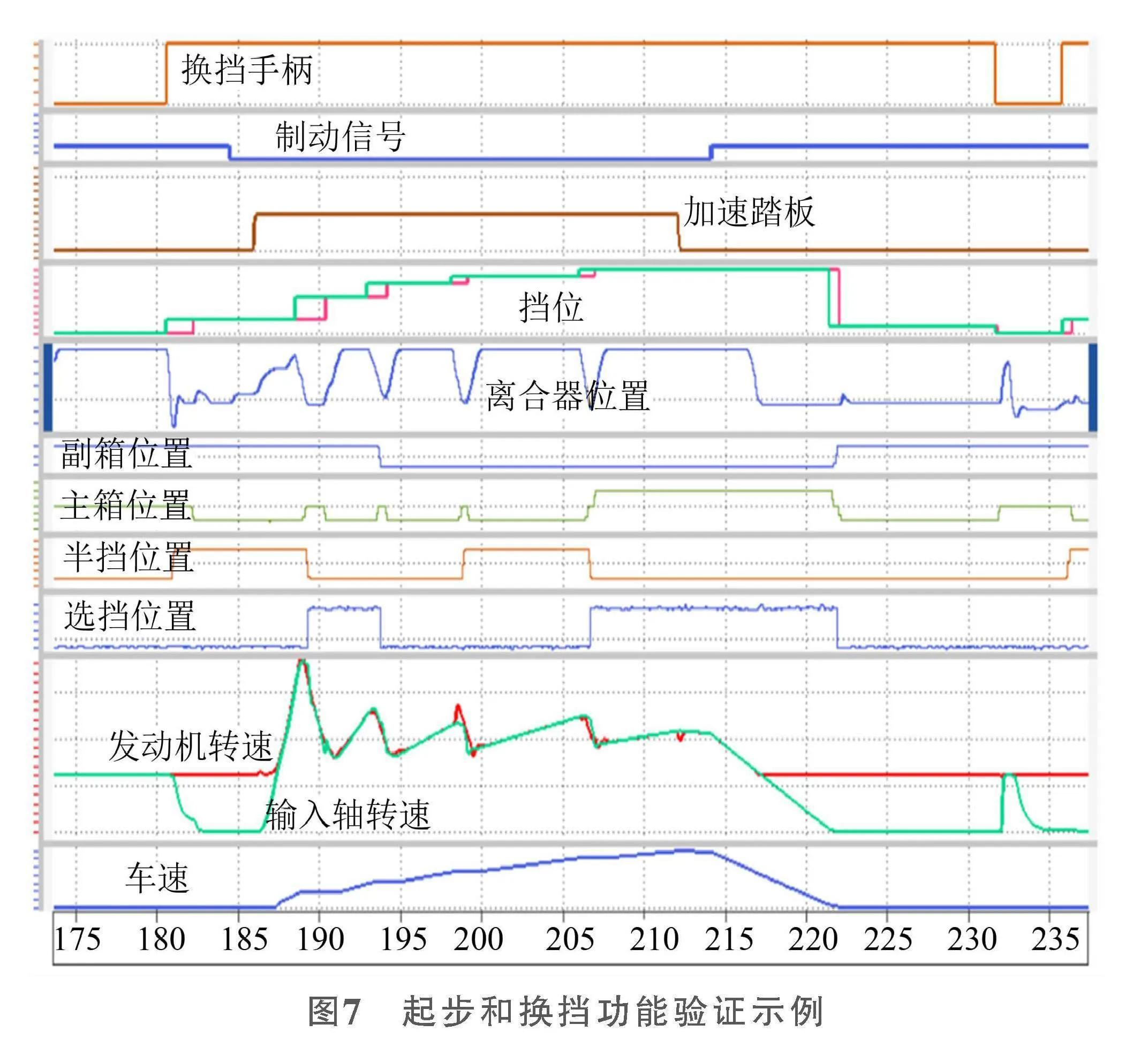

TCU软件测试可根据TCU的功能进行,主要功能包括前进挡/倒挡起步、蠕行、自动升降挡、手动升降挡、滑行和制动降挡等。通过制定详细的测试规范,规定操作步骤,可验证TCU软件的基本驾驶功能,而且完全可重复。同时,TCU软件在面对驾驶员非正常操作或者误操作时,能否对系统进行有效的保护,从而保证驾驶安全和机械可靠性,也是测试的重点。主要的误操作包括前进行驶挂倒挡、倒挡行驶时挂前进挡、驻车制动时长时间起步等。最后,当AMT控制系统出现故障时,TCU软件能否妥善处理故障情况,是检验软件是否成熟的重要标志。故障情况通常在实车上难以设置和复现,而且具有一定的危险性,通过HIL仿真系统,可以方便进行开路、短路、信号错误等各种故障及组合,可以大幅提高测试效率。HIL测试发现问题,然后优化控制策略,再验证,通过多轮测试,对测试结果进行分析,TCU软件最终满足设计要求。起步和换挡功能验证示例如图7所示。

5 结论

本文以某重卡牵引车AMT控制系统为研究对象,基于dSPACE实时仿真系统搭建了AMT控制系统仿真模型,并用与实车同样的TCU软件进行了仿真测试,得出以下结论。

1)AMT控制系统HIL仿真,可以等同于实车对TCU软件进行控制功能和控制策略进行测试。

2)HIL仿真测试,测试更全面,涵盖极限工况或者有危险性工况,确保测试安全,也包含了实车不易实现且耗时的故障注入测试,可有效地缩短开发周期,降低开发成本,提高软件成熟度。

参考文献:

[1] 李志杰,乔运乾,陈国涛,等. 一种提高纯电动AMT换挡性能的方法[J]. 汽车电器,2021(10):44-46,49.

[2] 贺大伟. AMT自动变速器在商用车新能源产业中的应用[J]. 机械工程与自动化,2018(3):208-209,211.

[3] 钟建军. 电控机械式自动变速器混合仿真试验台研究与开发[D]. 北京:清华大学,2017.

[4] 王德军,于双飞,孙梦琪,等. AMT硬件在环仿真测试研究[J]. 汽车电器,2023(4):69-71.

[5] 刘贻樟. AMT控制技术[M]. 北京:机械工业出版社,2016.

[6] 李森,乔运乾,翟灵瑞,等. 一种电动AMT换挡位置自调整控制方法研究[J]. 汽车电器,2023(9):43-35.

(编辑 杨凯麟)