基于CAN总线的油气悬架系统设计

2024-07-30周元豪陈利东胡海潮魏志强张霞霞刘正

收稿日期:2023-11-09

作者简介

周元豪,工程师,从事汽车电器设计、电控系统、智能网联等相关技术研究工作。

【摘 要】文章以8×8重型越野汽车为例,在车辆加装油气悬架的基础上,设计一种基于CAN总线的油气悬架控制系统。该系统包含多种模式和多种动作,具备故障诊断和安全保护机制,更加有利于满足用户的使用需求,灵活适应不同工况对车身高度和姿态的调节要求。

【关键词】重型越野汽车;油气悬架;CAN总线

中图分类号:U463.6 文献标识码:A 文章编号:1003-8639( 2024 )07-0046-03

Design of Hydropneumatic Suspension System Based on CAN Bus

ZHOU Yuanhao,CHEN Lidong,HU Haichao,WEI Zhiqiang,ZHANG Xiaxia,LIU Zheng

(Shaanxi Heavy Duty Automobile Co.,Ltd.,Xi'an 710200,China)

【Abstract】This article starts with 8×8 heavy-duty off-road vehicles as an example,based on the installation of hydraulic and pneumatic suspension in the vehicle,a hydraulic and pneumatic suspension control system based on CAN bus was designed. The system includes multiple modes and actions,and has fault diagnosis and safety protection mechanisms,which is more conducive to user needs and flexibly adapts to the adjustment requirements of body height and posture under different working conditions.

【Key words】heavy off-road vehicle;hydropneumatic suspension;CAN bus

1 前言

油气悬架作为一种新型的车辆悬架技术,它融合了液压传动控制技术和悬架技术,对车辆底盘的操稳性、行驶平顺性和通过性等有着决定性的作用。与传统机械悬架相比,油气悬架具有支撑力大、减振性好、姿态灵活可调、刚度和阻尼可控等优点,是现代重型越野车辆发展的关键技术之一,应用前景也非常广阔。

在汽车工业发展的今天,电子通信、智能网联、机电液一体化等技术快速发展,以悬架系统为例,传统的纯机械式、液压式悬架无法满足更加多元化的使用要求,而油气悬架系统一般包括油气弹簧、液压调节系统和电控系统等,电控系统作为其中的关键部分,决定着悬架系统性能的好坏。为适应车辆底盘线控化、智能化和无人化的发展需求,悬架系统特别是控制系统设计是否合理,性能是否优劣,功能是否完善,就显得尤为重要。

目前,很多车辆都配备了油气悬架系统,也存在一定的问题,比如:功能单一、可控倾斜角度小、环境适应性和改装性较差;电控系统复杂,控制器等硬件成本偏高;开发方法不符合AUTOSAR架构,通用化程度低,可移植性不强;人机交互不友好,集成化不高;控制系统外部接口无法满足线控化、无人化需求,特别是未来越野车辆底盘综合控制对电控系统的高要求。

本文以8×8重型全驱越野车辆为例,通过在车辆左前、右前、左后、右后4个轮边安装油气弹簧,通过控制器控制油气弹簧充油、放油实现悬架行程的变化,并实现悬架系统的多模式、多动作控制,最终实现车辆高度和姿态的调节。

2 技术方案

2.1 系统组成

油气悬架控制系统包括悬架控制器、集成式显控单元、悬架总调节开关、车姿控制阀组、主控制阀、蓄能器电磁阀组、高度位移传感器、倾角传感器、控制线缆和各通信接口及整个液压调节系统。

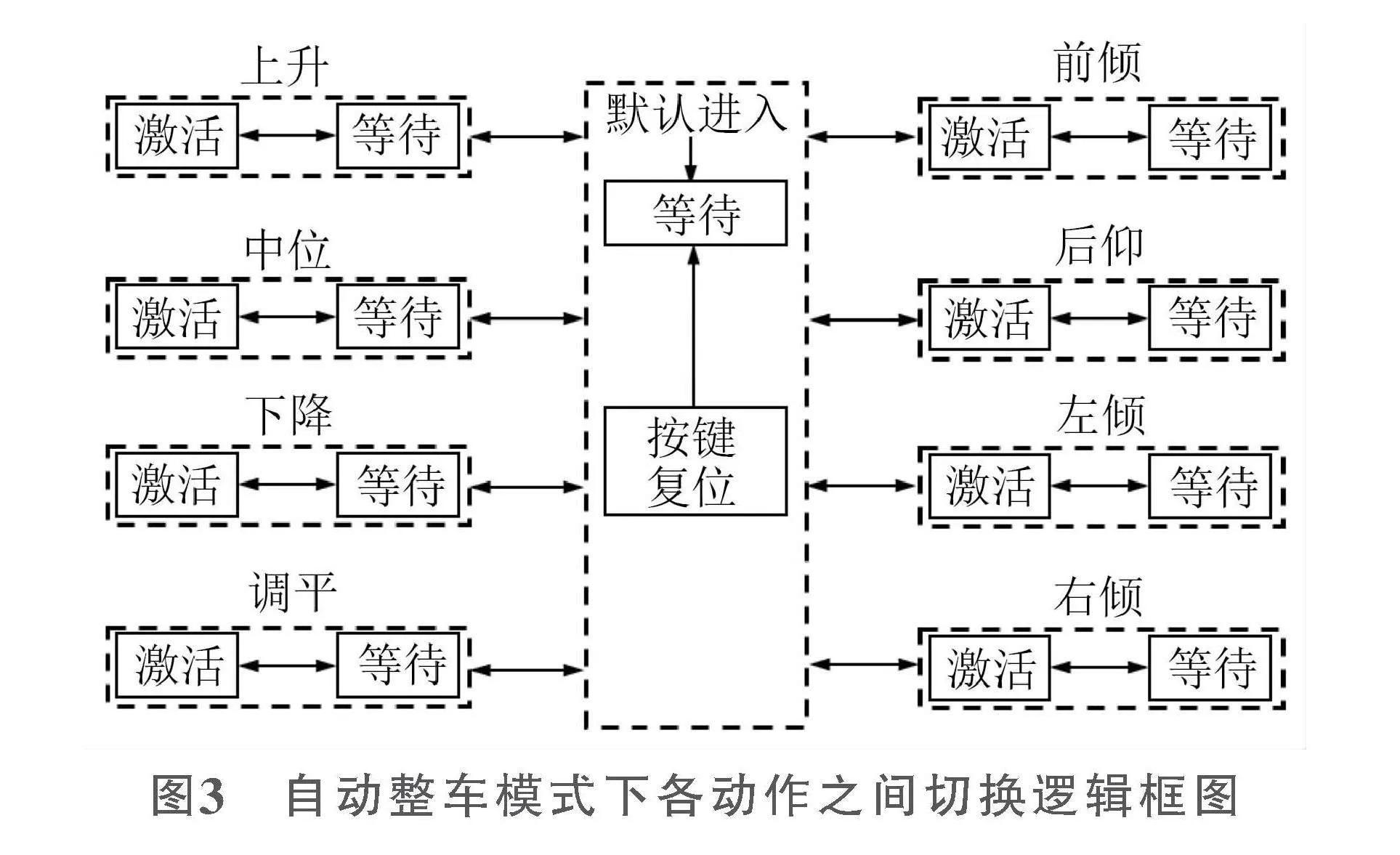

控制系统采用CAN总线的控制方式,由悬架控制器接收集成式显控单元发送的CAN总线命令(包括模式命令和动作命令),并采集高度传感器和倾角传感器数据,按照一定的策略输出控制车姿控制阀、主控制阀或蓄能器电磁阀组通断电,通过油气弹簧的充放油来实现车辆车高升降、车姿调节和刚性闭锁。油气悬架控制系统原理如图1所示。

控制方法包括模式控制、动作控制、刚性闭锁控制、多高度标定控制、远程控制和故障处理机制等。

2.2 工作模式及实现方式

为应对越野车辆不同的工况和使用需求,油气悬架系统设计有10种工作模式,具体包括自动整车、手动整车、手动左前、手动右前、手动左后、手动右后、手动前桥、手动后桥、手动左侧和手动右侧,如图2所示。任意两个模式之间均可切换,每种工作模式包括等待和激活状态,当前工作模式处于激活状态时不响应其他模式的控制命令,当前工作模式结束动作进入等待状态时才允许切换到其他模式。系统默认为自动整车模式。

为确保车辆安全,悬架在工作时需满足车辆空挡且驻车,否则操作悬架功能按键不响应。另外,为保证一定的响应速度,悬架工作时发动机会自动上升转速,确保悬架系统有充足的油压。悬架控制系统还具备故障诊断功能和处理机制,故障模式为最高优先级,发生故障时任何动作都强制停止,故障信息以J1939 DM1形式通过CAN总线发送至集成式显控单元。

2.2.1 自动整车模式

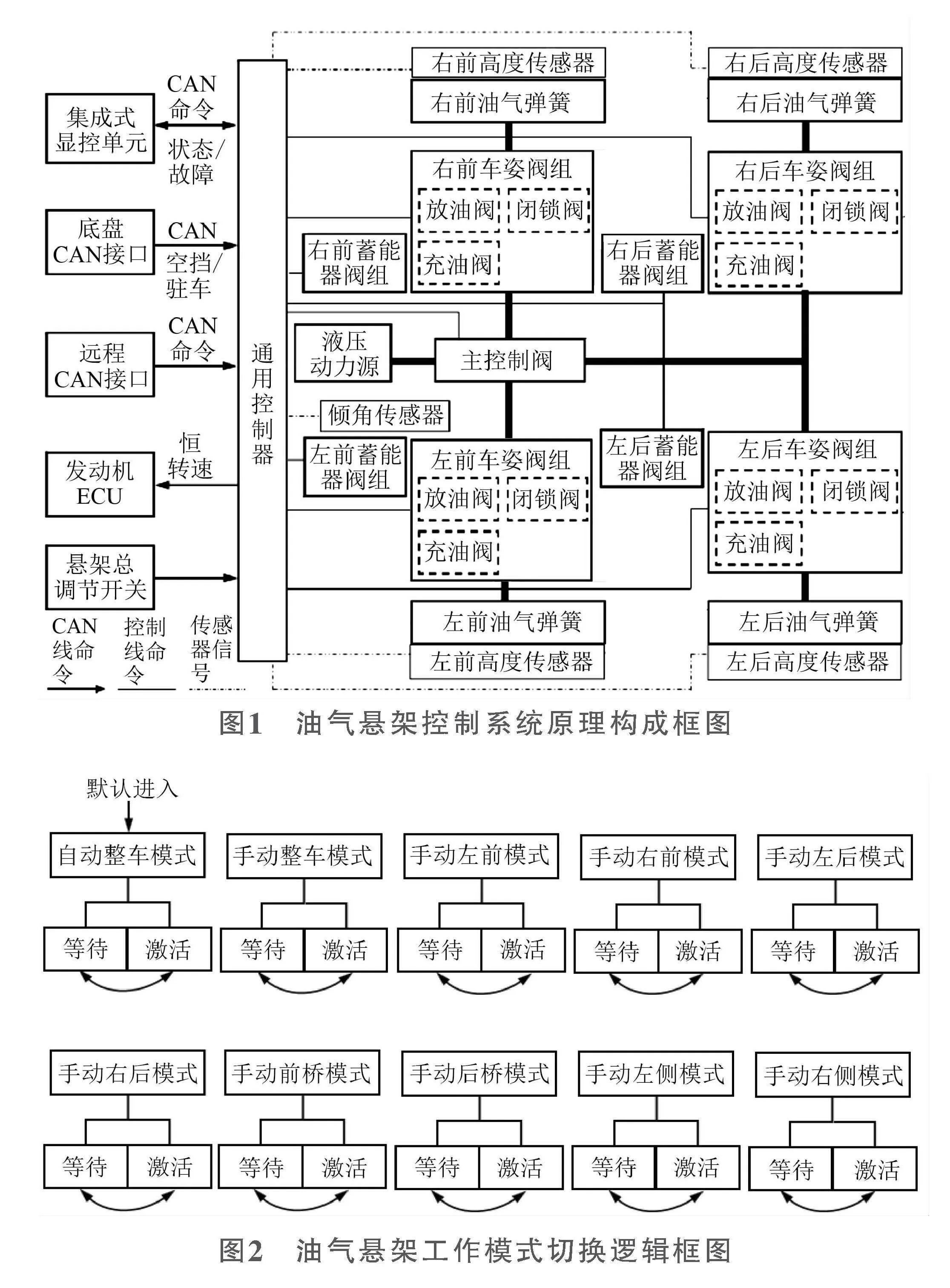

自动整车模式包括上升、中位、下降、前倾、后仰、左倾、右倾和调平8种动作。所有动作命令由集成式显控单元通过CAN总线发送给悬架控制器。由于是自动模式,故所有命令均通过单击按键来实现。进入自动整车模式后,若无任何动作或任意动作结束则系统进入默认状态。默认状态包含等待子状态和按键复位子状态,若系统初始化,则进入等待子状态,若某一动作结束,则进入按键复位子状态,延迟时间 t 秒后,再回到等待子状态。

自动整车模式每种动作都包括等待子状态和激活子状态。以上升动作为例,若单击按下上升按键,则系统从默认状态进入上升动作状态,并控制各车姿电磁阀组通断电,完成相应的动作;进入上升动作的同时同步进入激活子状态,按键取消后再回到上升动作等待子状态,并将按键标志位置1。若在上升动作执行过程中再次单击该按键,则停止执行上升动作,此为急停功能,同时将按键标志位置0。若上升动作结束,则返回值默认状态,同时根据按键标志位选择进入等待子状态(按键标志位为0时)或是按键复位子状态(按键标志位为1时)。其余动作控制原理类似,不再赘述。需要说明的是,若某一动作按键执行过程中单击其他动作按键则不响应。自动整车模式下各动作逻辑控制如图3所示。

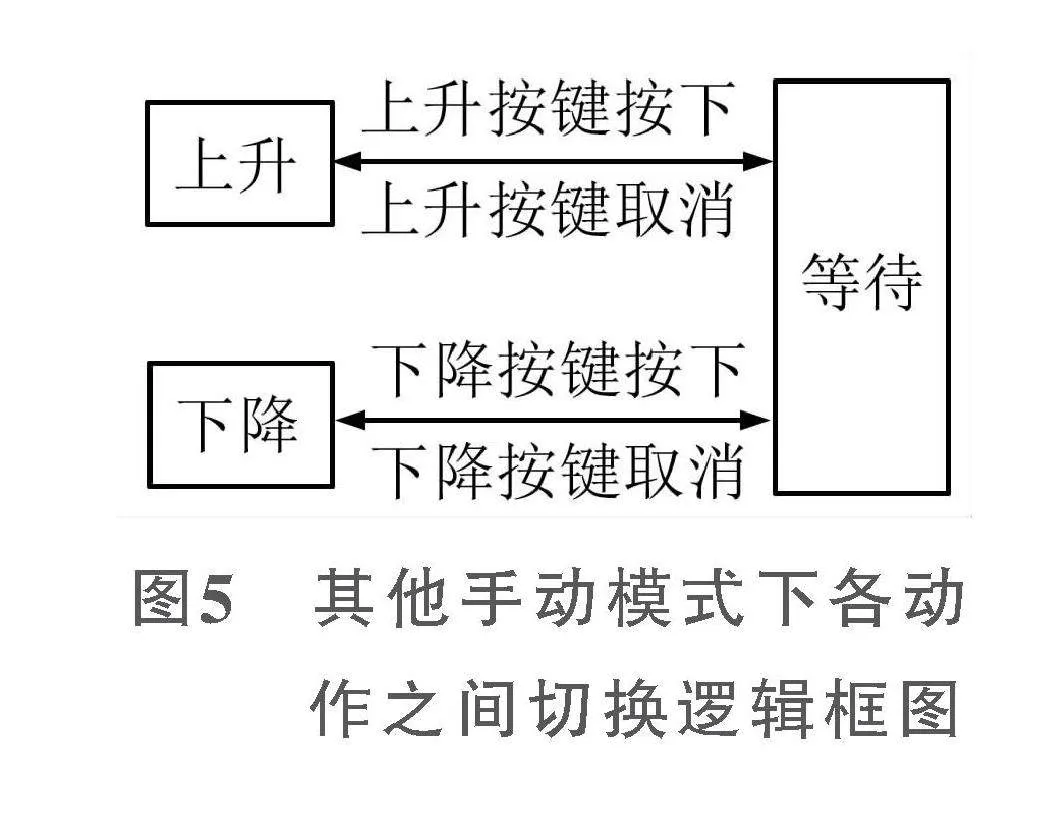

2.2.2 手动整车模式

手动整车模式包括上升、下降、前倾、后仰、左倾和右倾6种动作。所有动作命令由集成式显控单元通过CAN总线发送给悬架控制器。由于是手动模式,故所有命令均通过长按按键来实现。根据前文所述,选择进入该工作模式后,系统首先进入等待状态,若长按某一动作按键,则系统从等待状态进入当前动作状态,控制各电磁阀通断电,完成相应的动作。若按键取消,则系统从当前动作状态返回等待状态,各电磁阀断电,系统停止。手动整车模式下各动作之间切换逻辑控制如图4所示。其余手动模式只包括上升和下降2个动作,控制方法与手动整车类似,如图5所示,这里不再赘述。

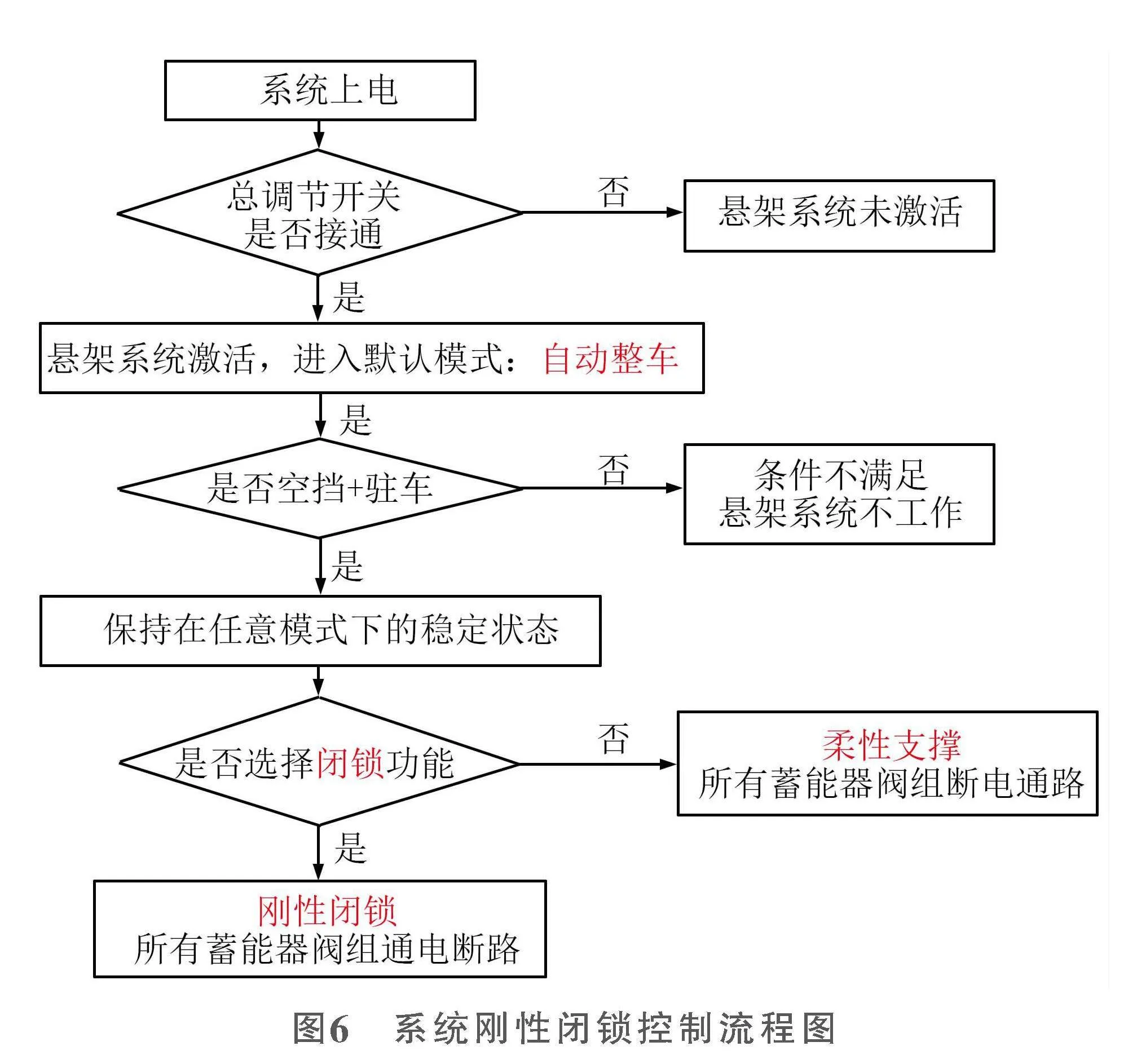

2.2.3 闭锁功能

为适应不同工况的悬架刚度需求,油气悬架系统具备多刚度可调功能,通过控制蓄能器阀组是否参与工作实现系统的刚性闭锁或柔性支撑。而系统处于闭锁时的刚度可根据蓄能器初始充气压力和体积决定。

系统刚性闭锁控制流程如图6所示,闭锁功能不受工作模式限制,闭锁状态下油气悬架刚度最大。

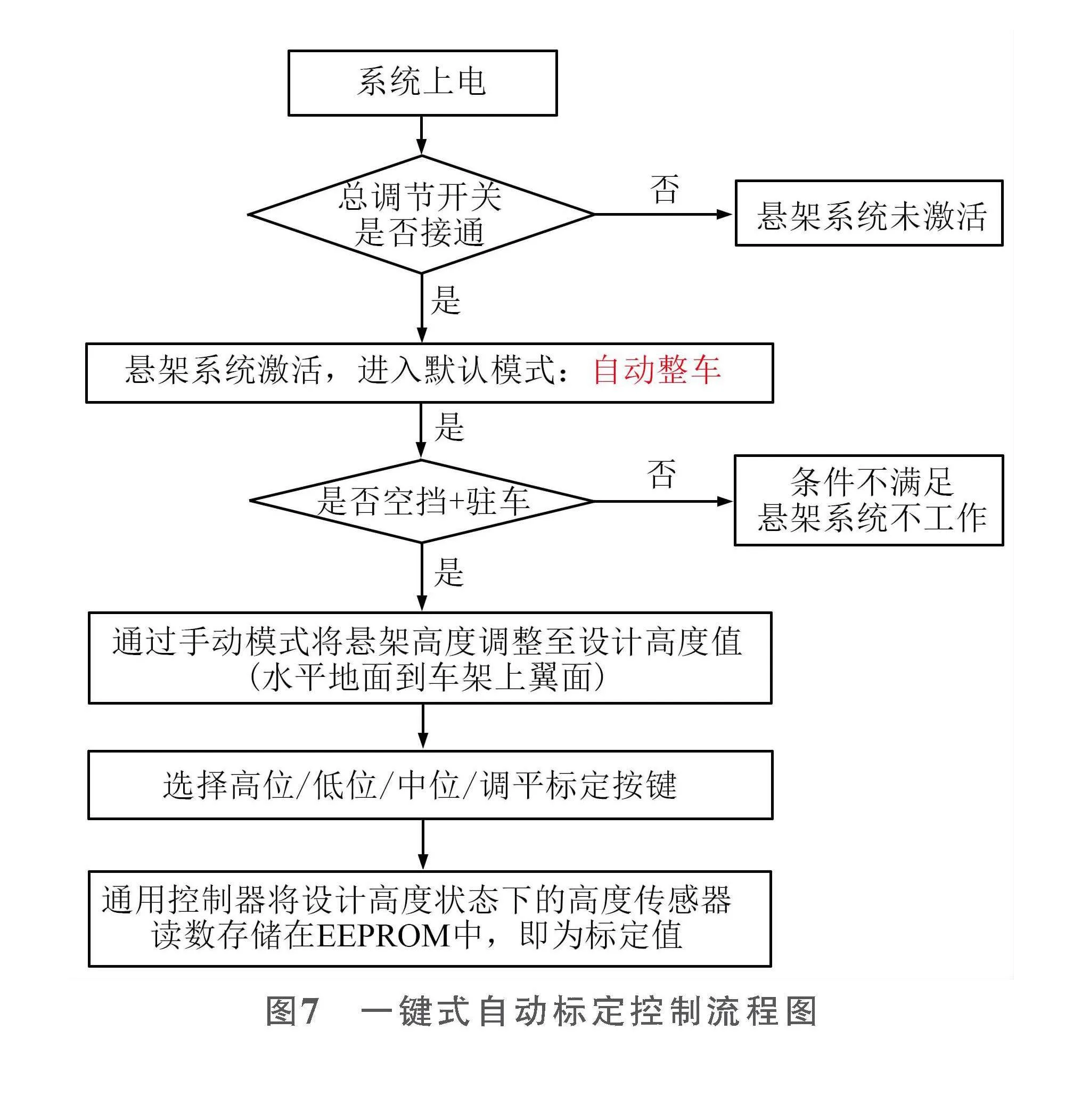

2.2.4 标定功能

根据自动模式的控制要求,悬架在到达目标高度时会自动停止动作,需要对悬架目标高度位置(上升、中位、下降)和水平位置进行标定。所有标定操作由集成式显控单元完成,标定数据可在显控单元显示。

一键式自动标定控制流程如图7所示,系统标定包括高位、中位、低位高度标定和调平标定。以高位标定为例,接通悬架总调节开关,车辆底盘空挡且驻车,然后通过不同手动模式组合将悬架系统调至设计目标高度(通过集成式显控单元界面查看),然后按下集成式显控单元上的高位标定按键,系统会自动将4个高度传感器的位移信息存储在悬架控制器EEPROM中,该标定数据用于自动模式下的高度调节功能。其他标定功能与此类似,不再赘述。

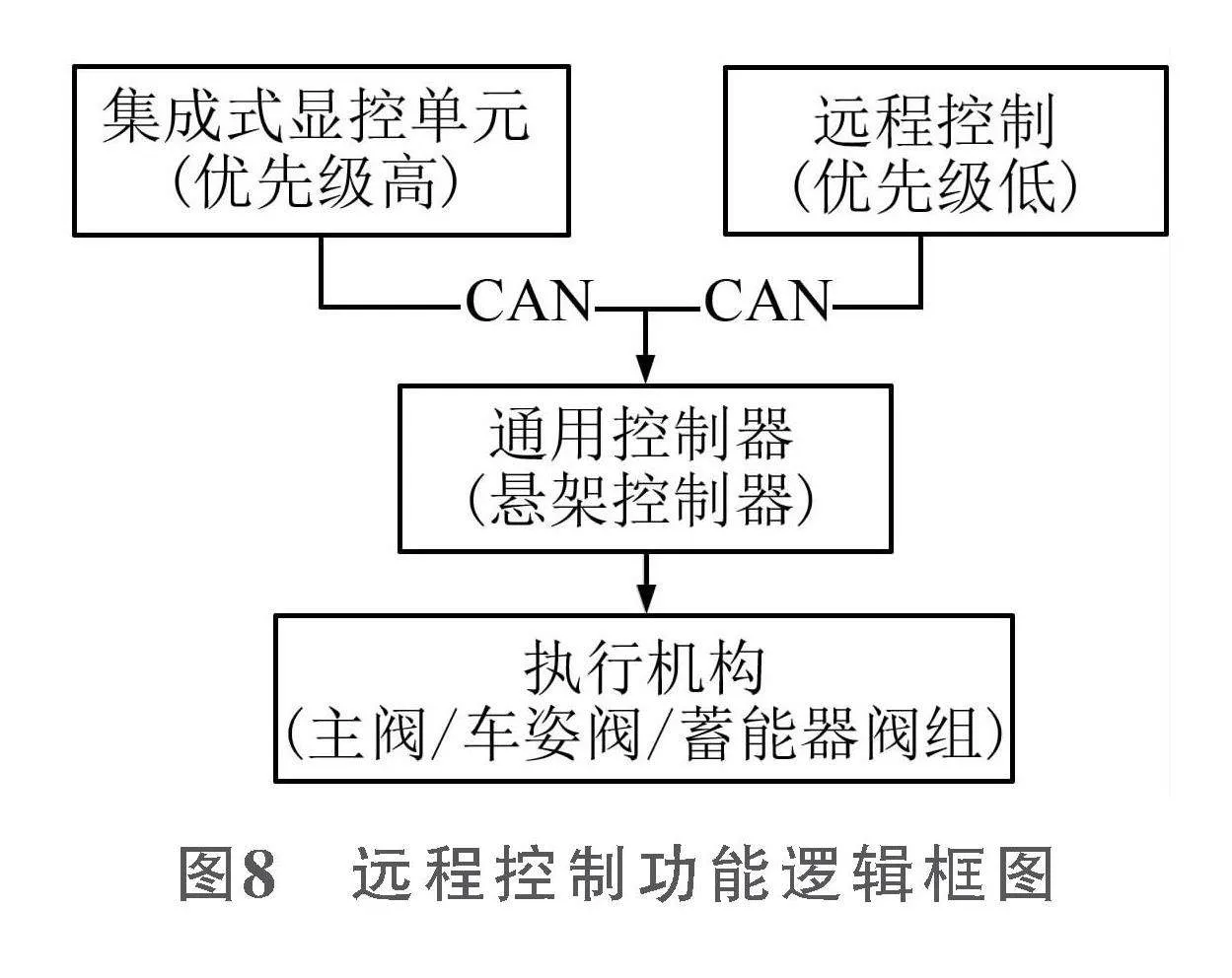

2.2.5 远程控制功能

在一些特殊使用场合,需要对油气悬架进行远程控制,悬架控制器预留有与远程控制通信的总线接口,根据总线通信矩阵,可由远程控制端发送指令控制油气悬架车高和车姿的调节。为避免冲突,远程控制的优先级低于集成式显控单元。远程控制功能逻辑框图如图8所示。

2.3 人机交互设计

油气悬架系统通过集成式显控单元操作,该显控单元采用触摸方式,能够实现控制指令下发和系统状态监测。

油气悬架交互界面包括主控制界面、工作模式控制界面、动作控制界面、标定界面、状态信息界面、总线状态界面及故障诊断界面,如图9~图10所示。界面操作包括长按和短按。

3 结论

本文介绍了一种基于CAN总线控制油气悬架系统的设计方案及实现方式,与传统油气悬架系统相比具有以下优势。

1)包含多种模式和动作,更加有利于用户的使用需求,灵活适应不同工况对车身高度和姿态的要求。

2)基于CAN总线的控制方式,符合J1939协议,信息传输更加高效,容错率提高,线束极大减少。

3)以集成式显控单元作为人机交互终端,区别于传统实体控制面板,控制更加灵活多变,数据交互更加丰富直观,智能化程度进一步提高。

4)具备故障处理机制和急停功能。发生故障时,系统故障优先级最高,强制停止所有功能,进入自保护状态,同时故障信息以CAN报文DM1形式发送至集成式显控单元,供操作人员排查故障。同时,紧急情况下,再次按下当前动作按键实现一键式急停功能。

5)系统具备远程控制功能,通过预留的远程控制CAN总线接口可实现远程,甚至无线控制悬架系统,满足未来车辆更加无人化和智能化的发展需求。

6)传统的标定工作需要人为用测量工具测量后,再通过复杂的实体按键实现标定,时间长、操作复杂、人为误差因素大。该系统具备智能化一键式标定功能,只需在集成式显控单元上简单操作即可实现位置标定工作,标定数据可实时显示在界面上。

参考文献:

[1] SAE J1939/71:2008,Vehicle Application Layer[S].

[2] 余志生. 汽车理论(第5版)[M]. 北京:机械工业出版社,2009.

(编辑 杨凯麟)