电子液压线控制动压力控制开发

2024-07-30姚磊王国春曹文亮

收稿日期:2024-05-29

作者简介

姚磊(1986—),男,工程师,硕士,主要从事汽车底盘及控制开发相关工作。

【摘 要】为了克服电子液压线控制动系统(EHB)死区、摩擦及系统不确定性对压力控制的响应和精度的影响,文章提出一种新的闭环-前馈相结合的压力控制策略。该策略首先建立电子液压线控制动系统的动力学模型,并分析压力与活塞位移和速度相互关系,根据试验台架获取主缸压力与活塞位移的关系曲线;同时提出以压力-速度-电流为主的主控制回路,并以主缸活塞位置为辅助量的压力补偿控制策略;最后在斜坡和正弦工况下进行测试,结果表明该方法能够保证压力跟踪的快速响应和稳态跟踪性能。

【关键词】电子液压制动系统;压力闭环控制;压力-位移曲线;补偿控制;HIL测试台架

中图分类号:U463.5 文献标识码:A 文章编号:1003-8639( 2024 )07-0036-04

Development of Electro-hydraulic Brake Pressure Control

YAO Lei1,WANG Guochun1,CAO Wenliang2

(1.Hunan Aisn Auto R&D Co.,Ltd.,Changsha 410221;2.Hunan University,Changsha 410082,China)

【Abstract】This article proposes a new closed-loop and feedforward pressure regulation technique to address the effects of dead zone,friction,and system uncertainty on electro-hydraulic brake(EHB)response and accuracy. First,a dynamic model of EHB is developed,and the relationship between pressure,piston displacement,and speed is investigated. The relationship curve between master cylinder pressure and piston displacement is obtained using the test bench. A pressure compensation control approach based on the pressure-velocity-current main control loop is proposed,with the master cylinder piston position used as an auxiliary quantity.Finally,tests are carried out under slope and sinusoidal conditions,and the results show that the proposed method can guarantee the fast response and steady-state tracking performance of pressure tracking.

【Key words】electro-hydraulic brake;pressure closed-loop control;pressure-position curve;compensation control;HIL test platform

1 前言

当前新能源及智能网联已是汽车发展的主流方向,也是中国汽车产业发展的重要目标。随着智能网联与人工智能的快速发展,传统汽车底盘系统无法满足未来智能化、电动化汽车的性能要求,因此需要响应速度更快、控制更精细的电控化底盘。

电子液压线控制动系统(EHB)取消了传统的真空助力器及真空泵等多个零件,直接采用电机驱动助力,使整个制动系统集成度更高,响应更迅速,功能扩展性也更强。有别于传统的真空助力器,电子液压线控制动系统响应整车液压目标控制指令,控制EHB助力电机输出不同力矩,采用齿轮减速机构来减速增扭,通过齿条推动制动主缸产生制动压力,实现液压制动,控制车辆制动减速。

本文对电子液压制动系统压力闭环控制、踏板解耦的结构进行了分析研究,提高压力闭环精度、响应时间。电子液压线控制动总成如图1所示。

2 制动系统模型

由于采用机械解耦,驾驶员踩下制动踏板,不是通过机械及液压系统直接传递到车轮制动器上,而是通过行程传感器检测到驾驶员的踏板位移,根据设定的位移-扭矩-压力曲线关系,控制电机输出相应的扭矩,再将扭矩放大,转化为制动主缸推力来产生制动液压力,制动压力闭环控制来实现车辆稳定制动,同时驾驶员制动踏板脚感特性也可通过软件标定调整实现。

本文采用表贴式永磁同步电机(SPMSM)作为线控制动的助力电机,假设使用的电机为理想电机,忽略涡流、铁芯饱和及磁滞损耗等,其定子电压方程为:

Ud=Rid-ωeLqiq+Ld■(1)

Uq=Riq+ωeLdid+ωeψf+Lq■(2)

式中:Ud——励磁轴电压;R——电子电阻;id——励磁轴电流;ωe——电角速度;Lq——转矩轴电感;iq——转矩轴电流;Ld——励磁轴电感;Uq——转矩轴电压;ψf——电机转子永磁体磁链。电机转矩方程可以表示为:

Te=■Pnψf iq(3)

式中:Te——电磁转矩;Pn——磁极对数。该转矩为制动系统提供所需的驱动力。电机的动态平衡方程表示为:

J■=Te-TL-Tf(4)

θ=Kx(5)

式中:J——电机转动惯量;ωm——机械角速度;TL——电机负载转矩,为本文制动系统的负载力矩;Tf ——电机摩擦转矩。

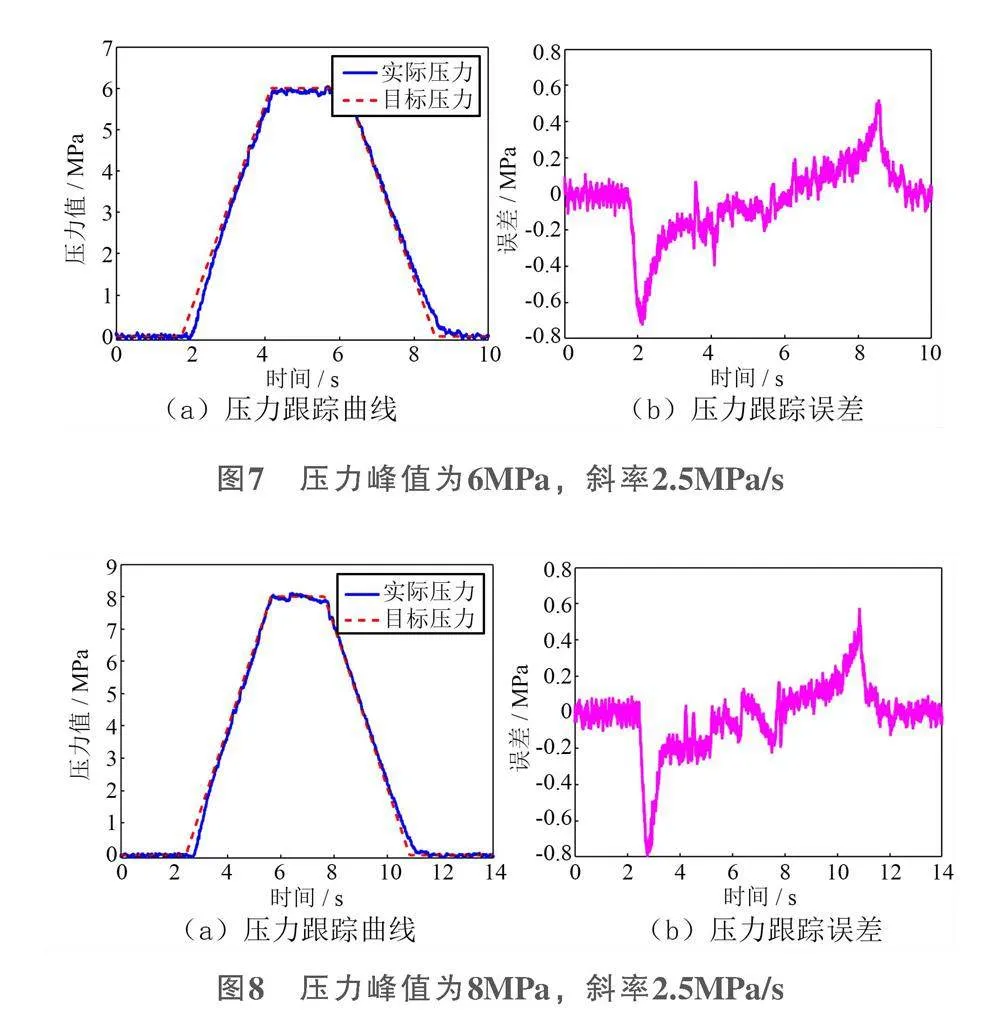

图2所示为串联式双腔制动主缸,当驾驶员或助力电机推动主缸前活塞杆运动时,前、后腔活塞先后依次挤压腔内的制动液和弹簧,在主缸活塞腔内建立液压力,制动液压力传递到制动轮缸中形成制动器的制动力。

对主缸前、后活塞进行受力分析可得以下公式。

m1x1=Fi-P1A1-K1(x1-x2)-Cfx1(6)

式中:m1——前活塞质量;x1、x2——前活塞位移;A1——活塞截面积;K1——回位弹簧刚度;Cf——前活塞阻尼系数;P1——前腔液压力;x——活塞的移动速度;x——活塞的加速度。

联立公式(1)~(6),得到线控制动系统总方程式(7),可以看出,线控制动的压力动态方程是活塞位移与转速的函数,因此在进行制动压力控制时需要考虑这两个因素。

P=■(KTe-KTf-kx-Cx-(m+K2)x)(7)

3 压力控制策略

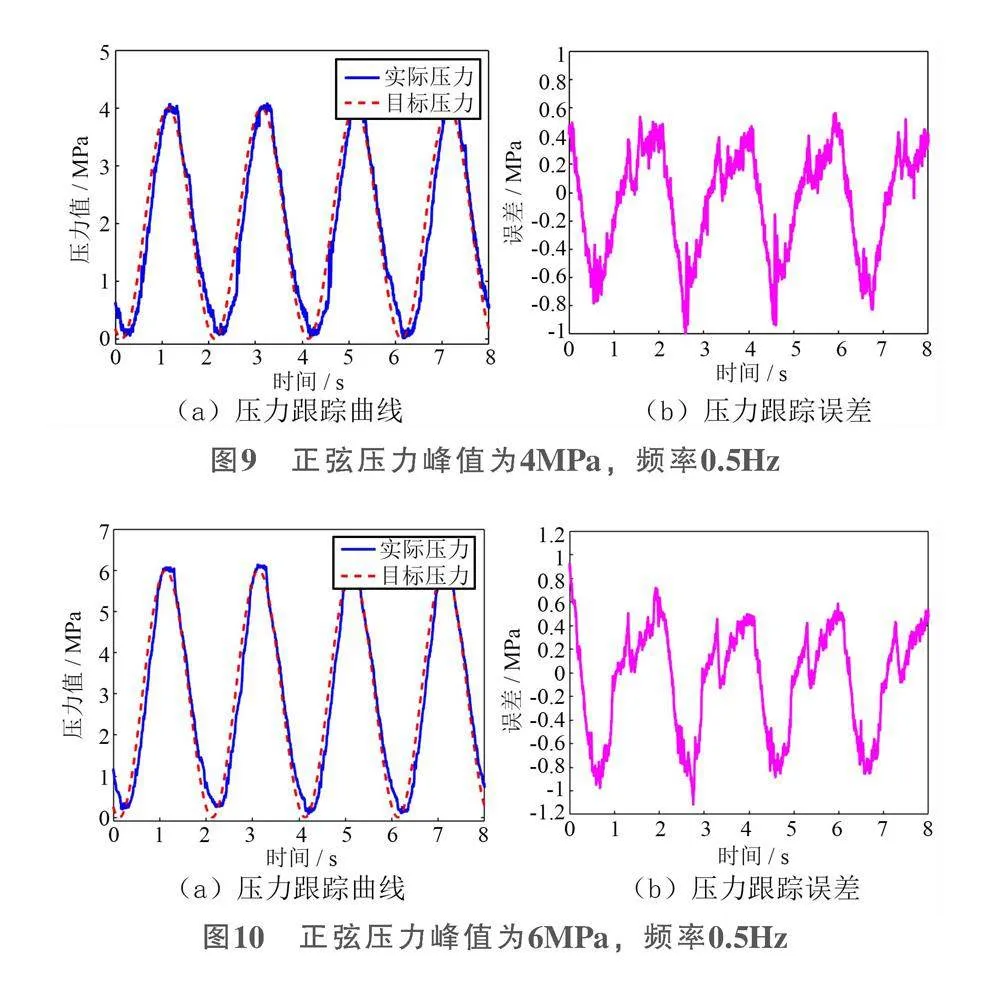

针对上一章节的线控制动系统模型表征了线控制动系统的动态压力与活塞位移及转速相关,本文提出压力-速度-电流为主的主控制回路和以主缸活塞位置为辅助量的压力补偿控制策略,如图3所示。主控制回路的压力环目的是跟踪期望的压力,中间的速度环是为了加快压力跟踪响应的快速性,内部的电流环是电机产生驱动系统的目标力矩。主缸活塞位置为辅的前馈补偿策略主要为了保证压力跟踪时的稳态精确。根据以上控制策略的设计,理论上能够满足各种工况下的压力精确控制。

3.1 压力闭环控制

本文提出的压力环-转速环均采用PI控制器进行相应控制量的控制。其中,压力PI控制是以制动压力期望值和实际值差值作为控制器输入,其控制原理如图4所示。

PI控制器的输入量为压力误差,压力误差定义为期望压力与实际压力的偏差,其定义如式(8)所示。

e(t)=Pd(t)-Pa(t)(8)

根据图4所示的压力PI控制原理,制动压力的PI反馈控制律可以表达为:

v*=kpe(t)+ki■e(t)dt(9)

式中:Pd(t)——期望的制动压力;Pa(t)——实际压力信号;kp——本文采用的PI控制器的比例项;ki——控制器的积分项,通过设计合理的kp和ki参数,就能实现线控制动压力控制;v*——经压力PI控制器产生的期望转速指令。

3.2 速度闭环控制

速度环控制的目的是为了快速响应压力控制指令,采用PI的控制方法,其期望转速指令来自压力环的请求,实际转速根据电机系统计算获得,其控制质量为:

I*=kspes(t)+ksi■es(t)dt(10)

式中:ksp——速度环控制器的比例项;ksi——速度环控制器的积分项;es——期望转速与实际转速的差值;I *——期望电流指令,该指令下发给电机控制器产生驱动压力的力矩。

3.3 压力-位置曲线

为了保证稳态下较高的压力保持能力,对线控制动系统主缸压力与活塞位移的关系进行测试。通过MATLAB中的拟合函数进行关系拟合,其拟合结果如图5所示。依据该曲线,根据VCU的压力请求指令转换为活塞的位移,通过活塞位移的闭环从而保证压力的稳态跟踪性能。另外,其为压力跟踪提供了快速响应的前馈补偿量。

4 测试结果

4.1 测试设备

本文所采用的制动系统硬件在环测试平台包括电子液压制动器(EHB)为主的制动系统、上位机、快速原型控制器、供电系统。其中,上位机和快速原型控制器实现信号的采集和系统测试试验的实施,快速原型控制器基于德国dSPACE公司生产的MicroAutoBox Ⅱ系统。其中,制动系统采用实车的液压系统作为负载装置。液压系统主要包括主缸、轮缸和电子稳定性系统ESP。供电模块主要包括220V电源、可编程电源(主要用到13.5V和12V)两部分,其中220V电源直接给上位机供电,可编程电源给线控制动系统、MicroAutoBox Ⅱ供电;配套测试软件的设计包括了基于通信协议对CAN信号的配置与控制界面、数据采集及后处理程序开发,主要基于MATLAB/Simulink、ConfigurationDesk、ControlDesk软件设计。

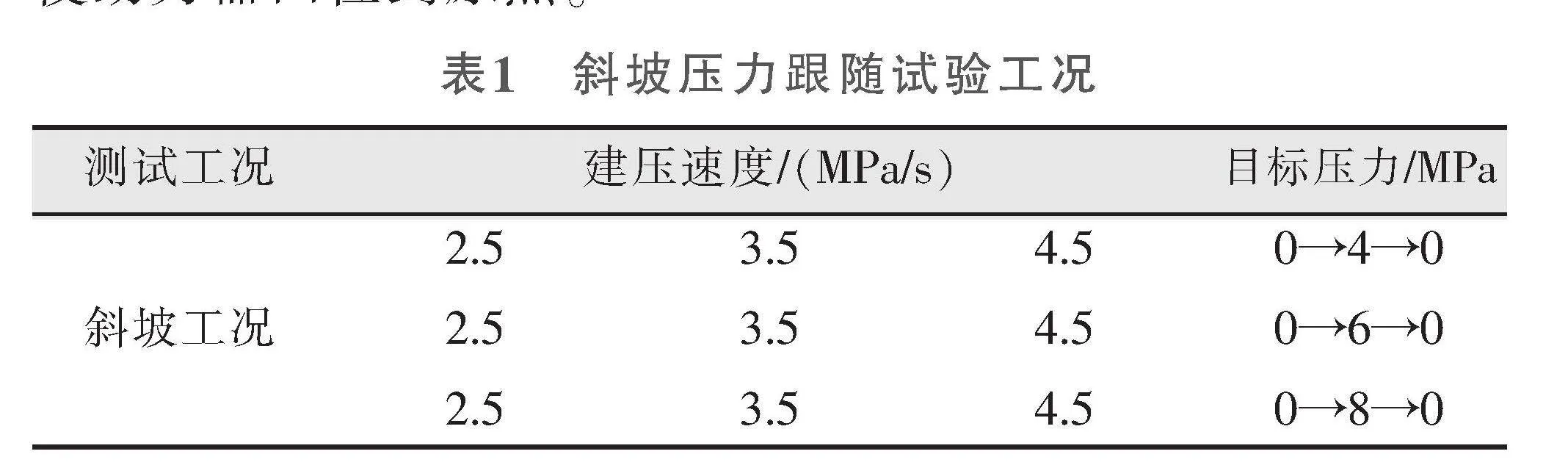

4.2 斜坡工况下压力跟随测试

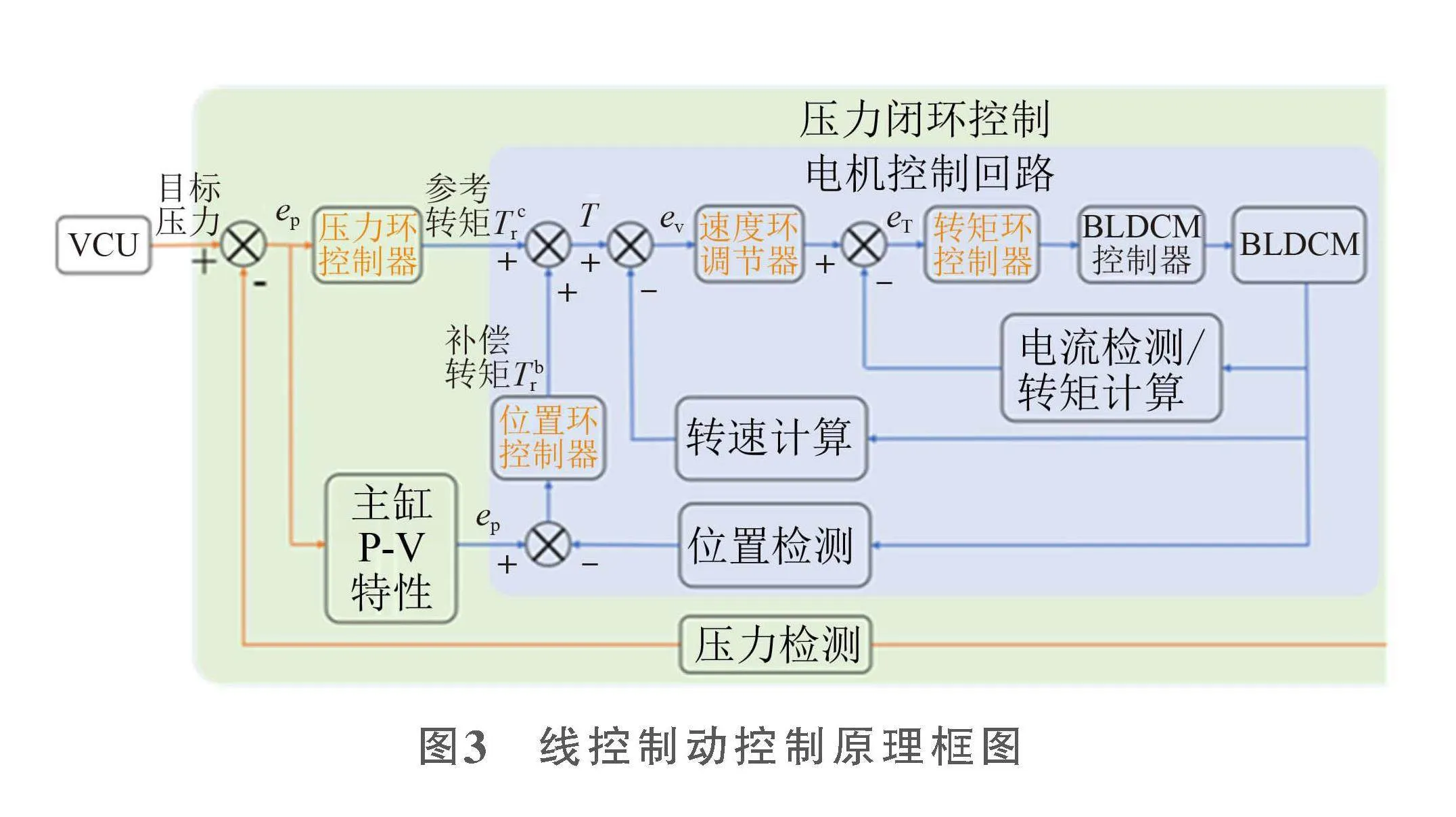

根据斜坡工况下压力跟随测试需求,建立斜坡压力跟随试验工况表格(表1)。测试中发送目标压力作为压力指令,目标压力峰值分别为4MPa、6MPa、8MPa,斜坡工况斜率分别为2.5MPa/s、3.5MPa/s、4.5MPa/s。压力达到设定主缸压力峰值维持3s后开始下降,最终目标压力值为0MPa,使助力器回位到原点。

从图6~图8可以看到实际压力的趋势与目标压力一致,在2.5s时同时达到目标压力峰值4MPa,在6.2s时目标与实际压力同时降为0MPa,其稳态阶段的压力误差控制在0.2MPa之内。在4.5s时同时达到目标压力峰值6MPa,在9s时目标与实际压力同时降为0MPa。其稳态阶段的压力误差控制在0.2MPa之内。在6s时同时达到目标压力峰值8MPa,在12s时目标与实际压力同时降为0MPa。可观测到2.8s与10.8s时刻出现明显超调外,在其余稳态阶段内,压力误差较小,在0.2MPa之内。

4.3 正弦跟随图

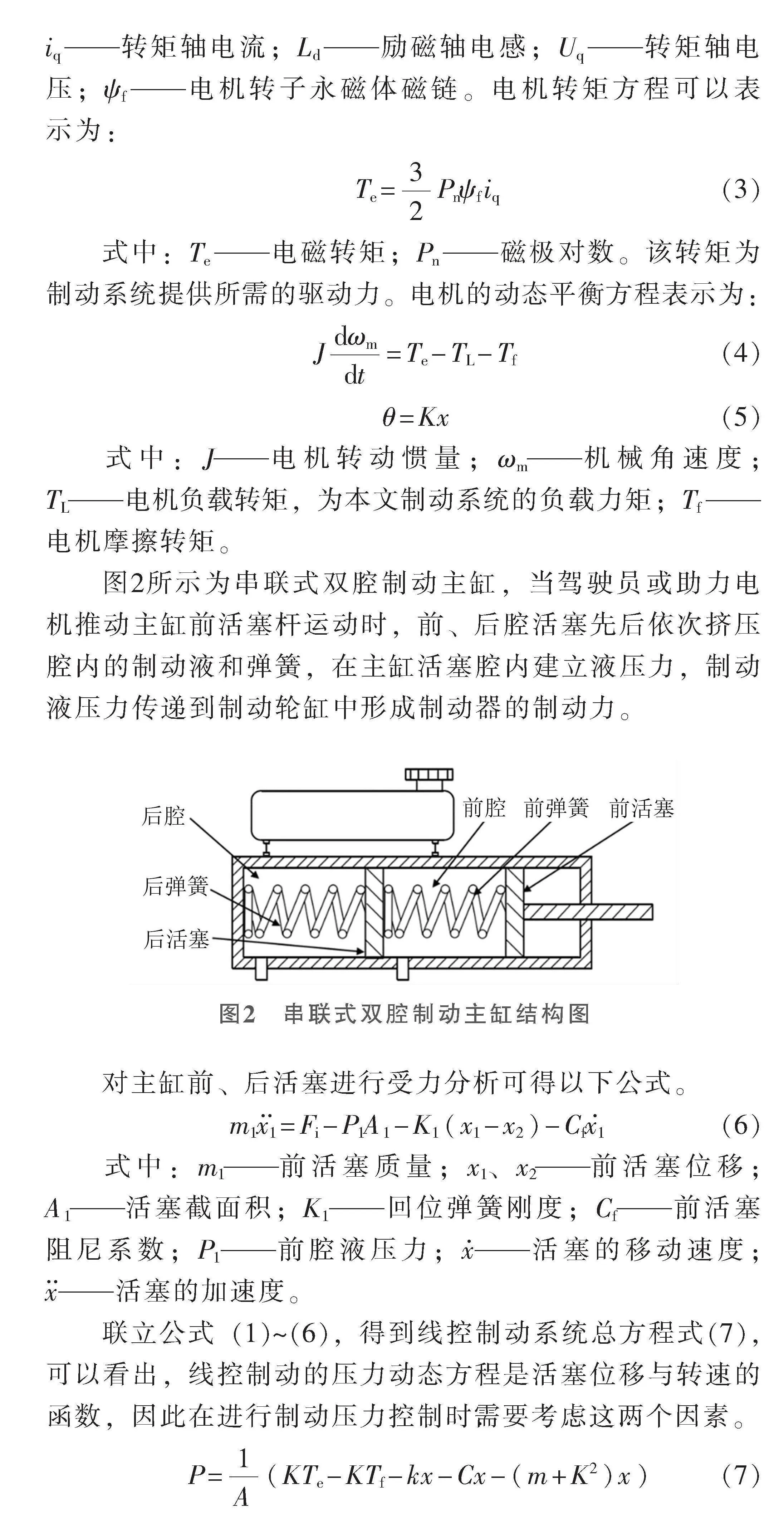

本文对正弦工况下的制动压力请求进行了测试,其测试工况设定为频率为0.5Hz,正弦幅值为4MPa、6MPa和8MPa。其测试结果如图9~图11所示。

从图9可以看出,实际压力的趋势与目标压力一致,且具有较小迟滞,其压力跟踪的误差波动维持在0.8MPa。随着压力请求增加,实际压力能够很好地跟踪期望压力,且具有较小的迟滞,6MPa和8MPa的请求压力下的误差均为1.2MPa。从结果可以看出,本文提出的压力控制方法具有优异的控制性能,不仅具有较高的动态响应性能,也具有较小的跟踪误差。

5 结论

本文提出了闭环-前馈相结合的压力控制方法。首先建立了线控制动系统的动力学模型,根据动力学模型,得到了压力与活塞位移和速度的关系表达式。基于该表达式提出了压力-速度-电流为主的主控制回路和以主缸活塞位置为辅助量的压力补偿控制策略;接着针对压力和转速分别设计了PI控制器,并根据试验台架获得了主缸压力与活塞位移的关系曲线;最后在试验台架上开展了斜坡压力请求和正弦压力请求的测试。测试结果表明该方法具有快速响应和稳态跟踪性能。

参考文献:

[1] 孟德建,张立军,余卓平. 乘用车制动踏板感觉台架试验研究[J]. 汽车工程,2014,36(12):1488-1493.

[2] 刘惟信. 汽车制动系的结构分析与设计计算[M]. 北京:清华大学出版社,2004.

[3] 陈朋成. 电动助力制动系统及压力控制方法研究[D]. 长春:吉林大学,2019.

[4] 吴学杰,冯智勇,裴晓飞,等. 基于SOA算法的EHB制动系统压力控制研究[J]. 自动化与仪表,2017(11):12.

[5] 孟德建,张立军,方明霞,等. 面向制动踏板感觉的助力器主缸动力学模型[J]. 同济大学学报(自然科学版),2014,42(12):1897-1903.

[6] 石琴,刘鑫,应贺烈,等. 电液线控制动系统压力反步控制算法研究[J]. 汽车工程,2022,44(5):747-755.

[7] 张奇祥. 面向智能驾驶的集成式线控液压制动系统控制策略研究[D]. 长春:吉林大学,2022.

[8] 裴晓飞,董兴智,张灿明,等. 汽车制动踏板特性仿真及踏板感觉优化[J]. 汽车工程学报,2017,7(1):52.

(编辑 凌 波)