基于Simulink的电动汽车电池管理系统建模与集成仿真研究

2024-07-30葛娟娟

收稿日期:2024-05-24

作者简介

葛娟娟,女,工程师,硕士,主要从事BMS软件集成开发方向工作。

【摘 要】随着电动汽车技术的快速发展,电池管理系统(BMS)的性能对于保障电动汽车的安全运行和优化电池性能至关重要。笔者通过在Simulink平台上构建BMS的系统模型,并进行全面的仿真测试,测试内容涵盖电池模型建立、BMS控制策略设计以及整车仿真模型集成,最后对BMS系统设计的准确性和可靠性进行验证,期望为电动汽车BMS的开发提供有力的技术支持。

【关键词】电池管理系统;Simulink;电动汽车;仿真测试

中图分类号:U469.72 文献标识码:A 文章编号:1003-8639( 2024 )07-0024-05

Research on the Modeling and Integrated Simulation of Electric Vehicle Battery

Management System Based on Simulink

GE Juanjuan

(Hefei Guoxuan High-tech Power Energy Co.,Ltd.,Hefei 230601,China)

【Abstract】With the rapid development of electric vehicle technology,the performance of battery management systems(BMS)is crucial for ensuring the safe operation of electric vehicles and optimizing battery performance. The author constructed a system model of BMS on the Simulink platform and conducted comprehensive simulation tests,covering battery model establishment,BMS control strategy design,and vehicle simulation model integration. Finally,the accuracy and reliability of the BMS system design were verified,with the hope of providing strong technical support for the development of electric vehicle BMS.

【Key words】BMS;Simulink;electric vehicles;simulation testing

随着全球能源危机的加剧和环境污染问题的日益严重,电动汽车(EV)作为一种清洁、高效的交通工具受到了广泛关注。电动汽车的推广应用不仅有助于减少对化石燃料的依赖,还能显著降低尾气排放,对促进绿色可持续发展具有重要意义。然而,电动汽车的普及也面临着技术挑战,其中电池技术是核心之一。电池管理系统(BMS)是电动汽车中的关键技术,负责监控和管理电池的充放电过程,确保电池安全运行,提高电池的使用寿命,并优化电动汽车的整体性能。BMS的设计直接关系到电动汽车的续航里程、安全性和经济性。尽管BMS在电动汽车中扮演着至关重要的角色,但其设计和开发仍面临着许多挑战。因此开发一种高效的BMS系统建模和验证方法对于推动电动汽车技术的发展具有重要意义。

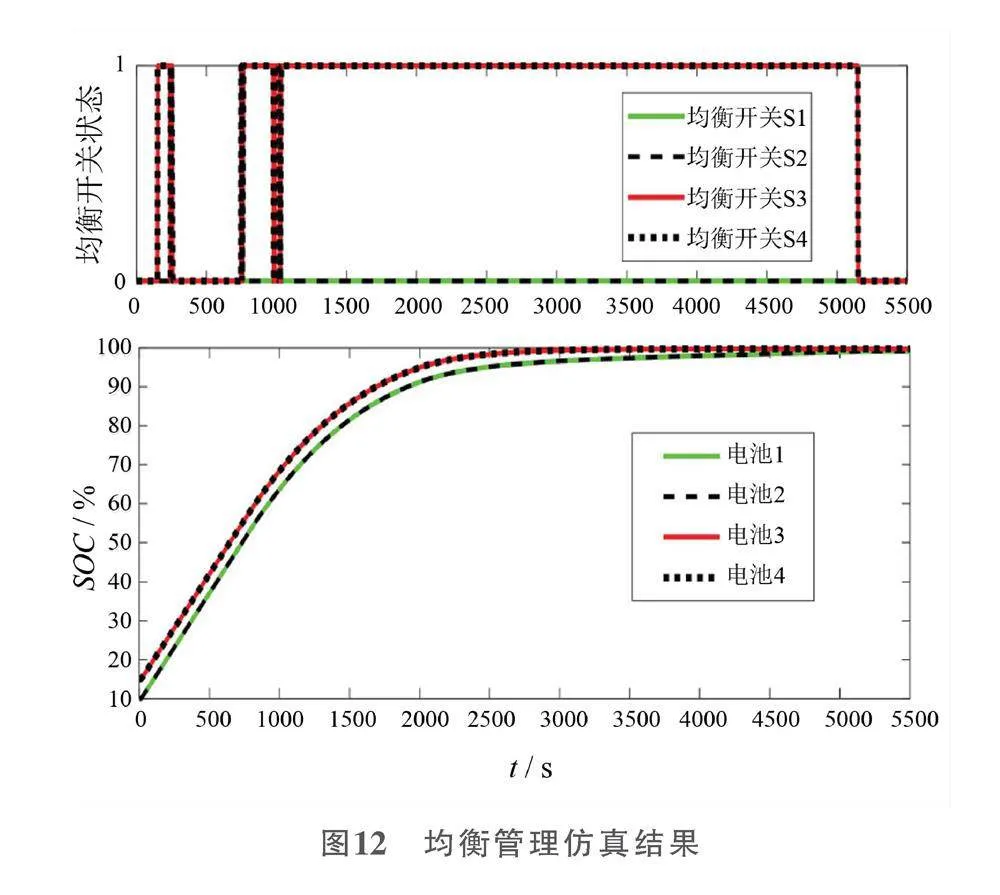

1 BMS系统建模

BMS系统建模采用集中式BMS结构,包含状态监测、安全保护、均衡控制、信息管理以及SOC估算等模块,各模块依靠CAN总线通信将动力电池的各项数据信息实时状态输出。BMS方案设计架构如图1所示。

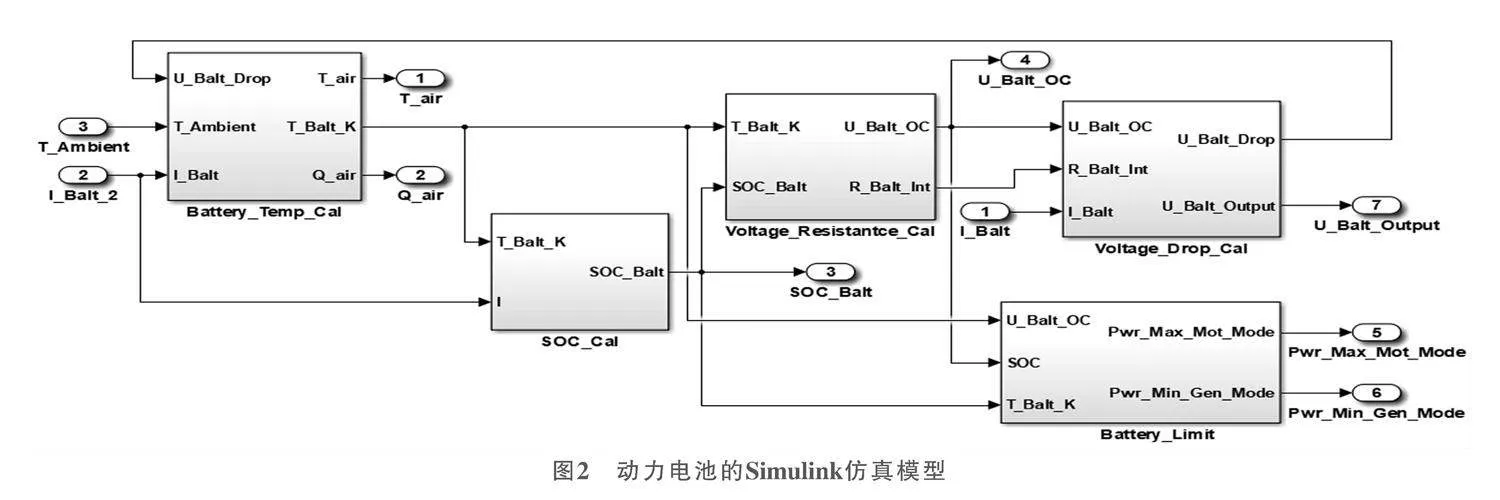

1.1 电池仿真模型

动力电池仿真模型的建立是关键环节,模型基于三元锂电池特性,采用一阶THEVENIN等效电路模型,通过MATLAB/Simulink平台实现。模型集成了开路电压、内阻、RC极化电路和温度等模块,以模拟电池在不同工作条件下的性能。通过HPPC试验获得的参数,结合最小二乘法进行数据拟合与参数辨识,确保模型能够准确反映电池的充放电特性。此外,电池功率限制模块的引入,旨在防止电池在放电过程中功率超过极限值,从而保护电池并延长其使用寿命。整个动力电池的Simulink仿真模型如图2所示。

1.2 电池温度及控制策略仿真模型

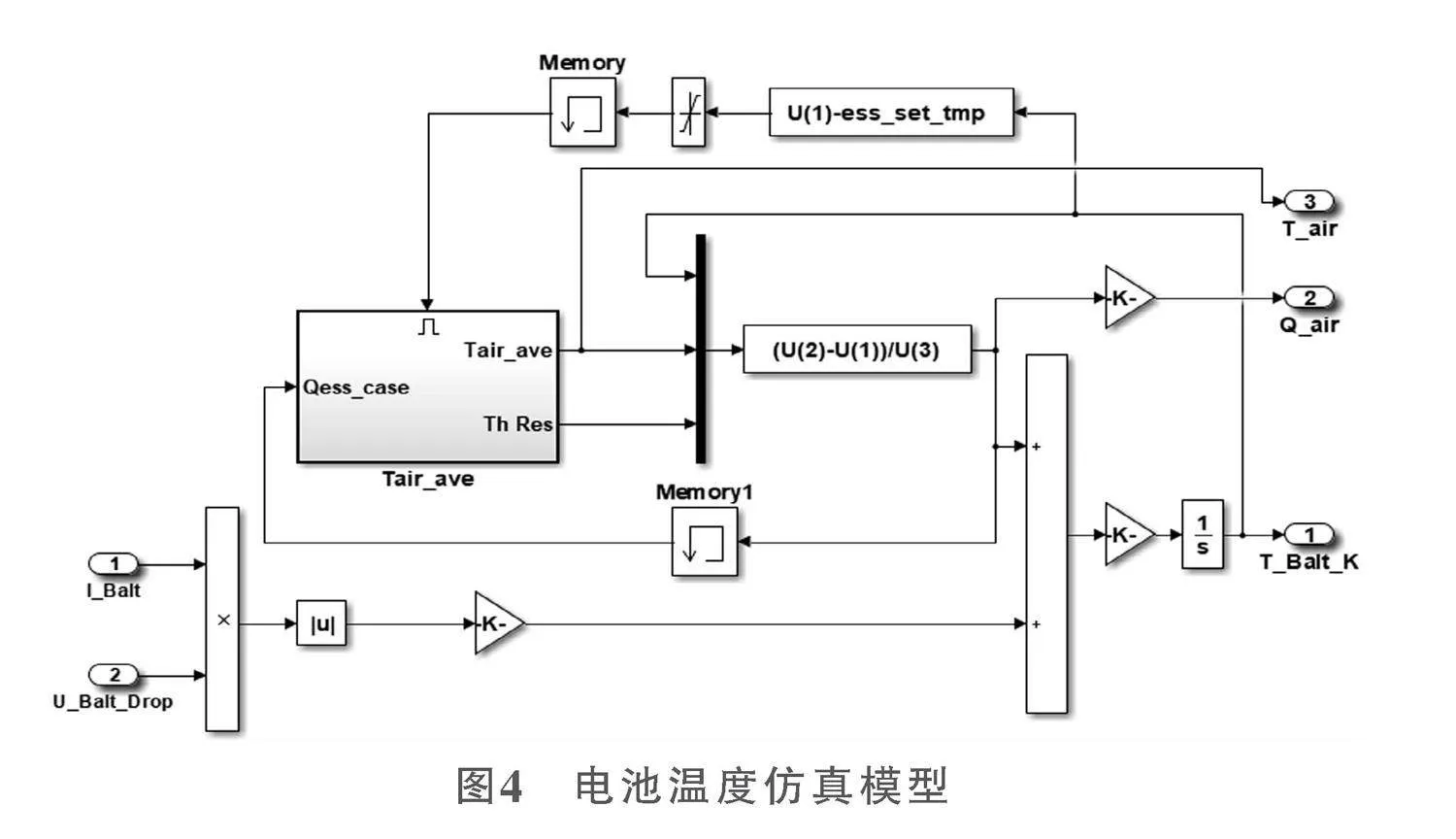

电动汽车的动力电池在运行过程中产生热量的途径主要有两个:一是电池内部的电阻在充放电过程中会引起能量损耗,这部分能量转化为热能,导致电池温度上升;二是由于电池的库伦效率并非100%,因此在充放电循环中也会产生能量损失,这部分损失同样以热的形式表现出来,进一步增加了电池的热量积累。目前动力电池的散热方式普遍采用的是通过散热风扇进行对流散热冷却。

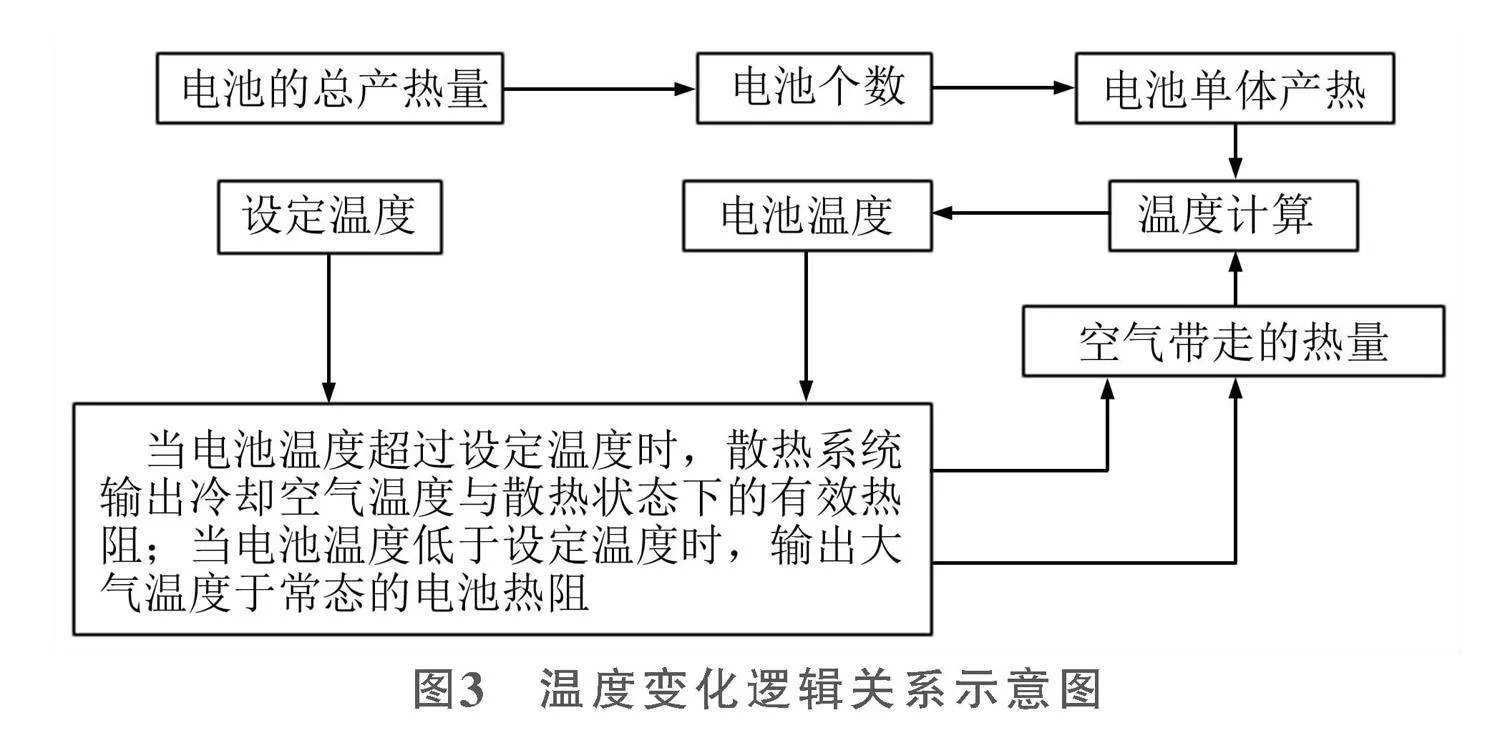

温度计算模块根据电池单体产生的热量和风扇对流带走的热量得出单个的电池,再根据电池的个数得到电池组总的热量,其温度变化逻辑关系示意如图3所示。

建立温度仿真模块的目的在于模拟电动汽车动力电池的热物理行为,准确预测电池在运行过程中的温度变化。该模块不仅能够估算出电池的工作温度,而且还能将这些关键的温度参数传递给系统的其他部分,从而实现对电池热状态的全面监控。依据动力电池热量产生的基本原理,考虑电池内部电阻在充放电操作中产生的热量,以及由于库仑效率不足导致的能量损耗所带来的热量积累,可以在Simulink环境中构建一个电池温度仿真模型,如图4所示。

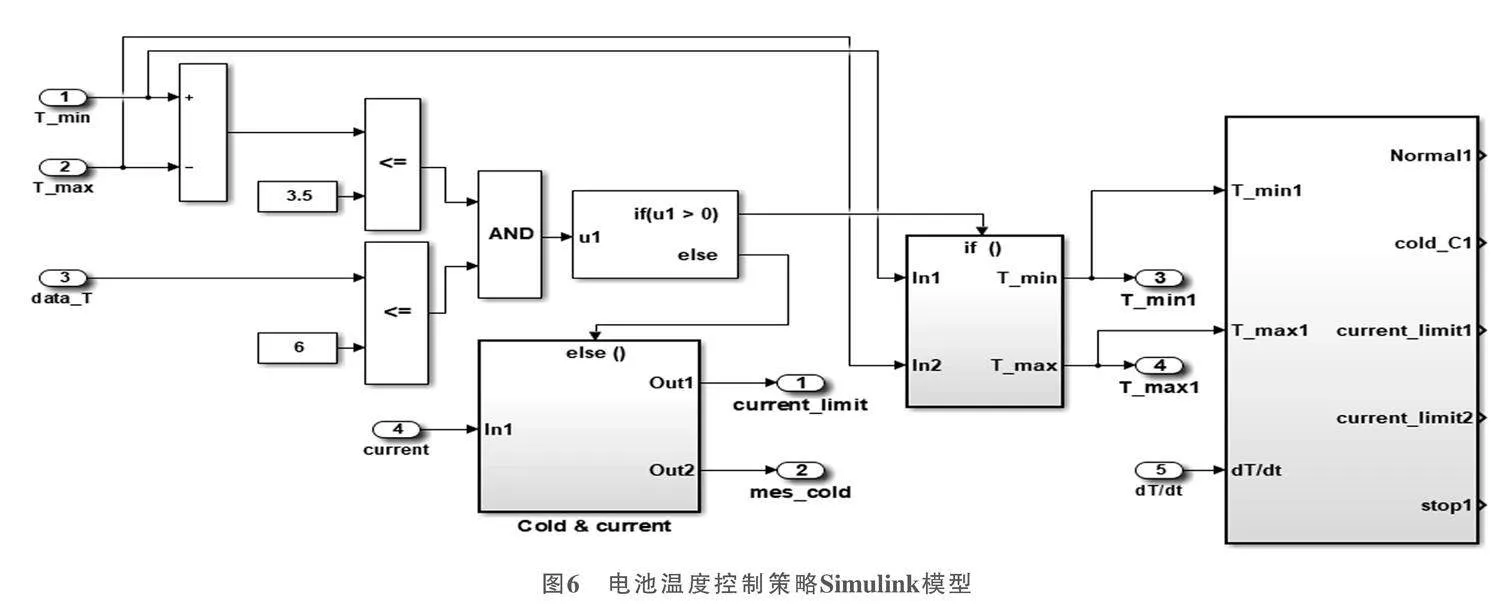

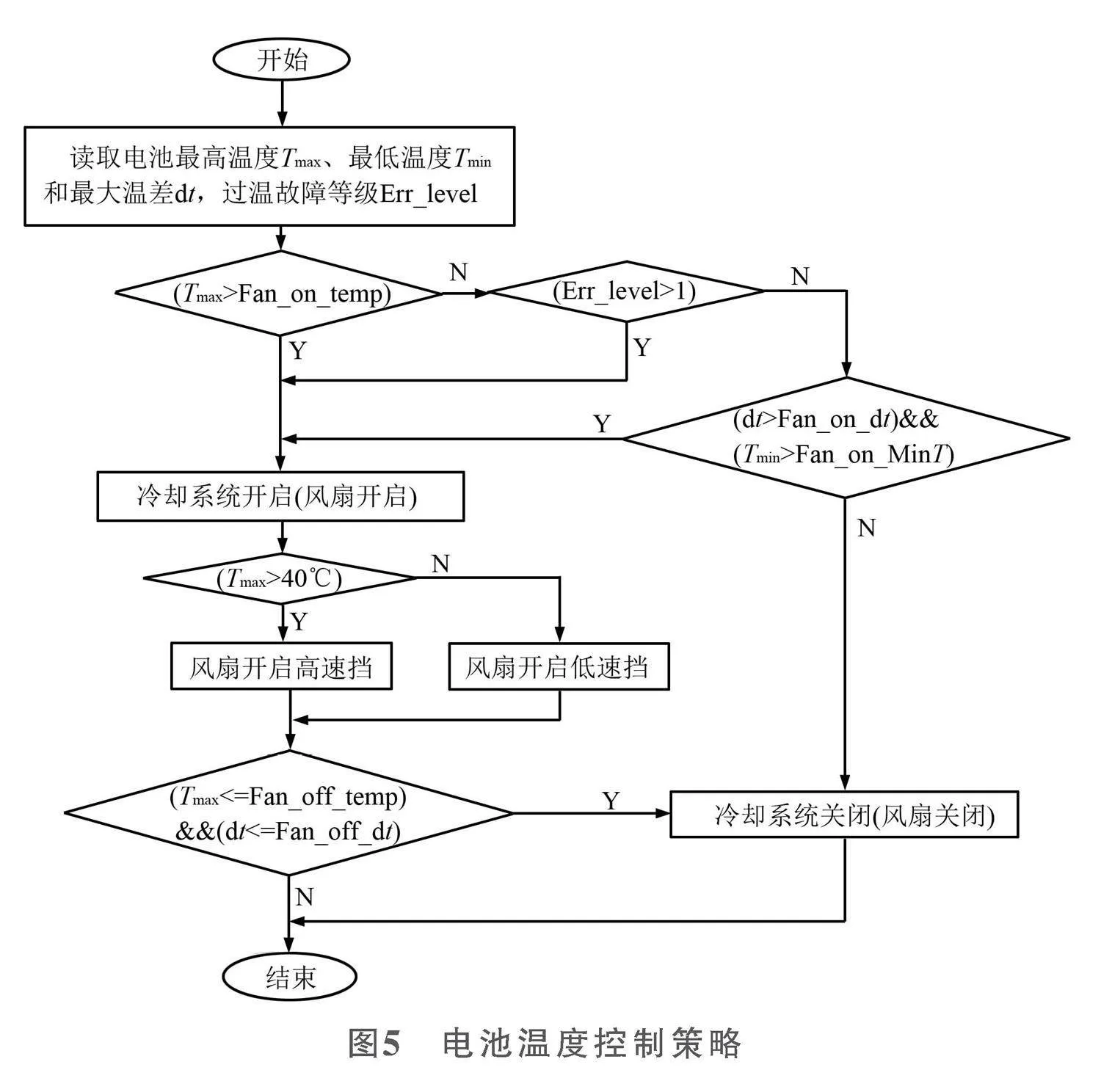

电池的热管理系统采用两级调速风扇策略,对电池组进行精确的温度控制。该控制策略的关键在于电池管理系统(BMS)对电池组内部各个温度测量点进行实时监测,收集包括最高温度、最低温度以及电池组内的温度差异等关键信息,通过策略控制确保电池在最佳温区内运行。

当系统检测到最高温度升至35℃,或者最大温差达到8℃同时最低温度也超过30℃,系统便会启动1级低速风扇,开始进行冷却作业,防止温度过快上升;若温度进一步上升,当最高温度攀升至40℃时,系统会激活2级高速风扇,以更强的风力进行冷却,迅速降低电池组的温度,防止过热对电池造成损害;当监测到最高温度下降至30℃以下,并且最大温差收缩至5℃以内时,系统将关闭风扇,转而利用自然对流的效应来帮助电池组散热,这样不仅能有效维持电池组的温度,同时也能节约能源。通过这种动态持续的循环调节,将电池组的温度稳定地控制在25~40℃的最佳工作区间内,其电池温度控制策略如图5所示。

通过这种精细的温度控制策略,确保电池组在各种工况下均能保持最佳的热状态,从而延长电池寿命的同时也提高整体的能源效率,对应Simulink模型如图6所示。

1.3 均衡控制仿真模型

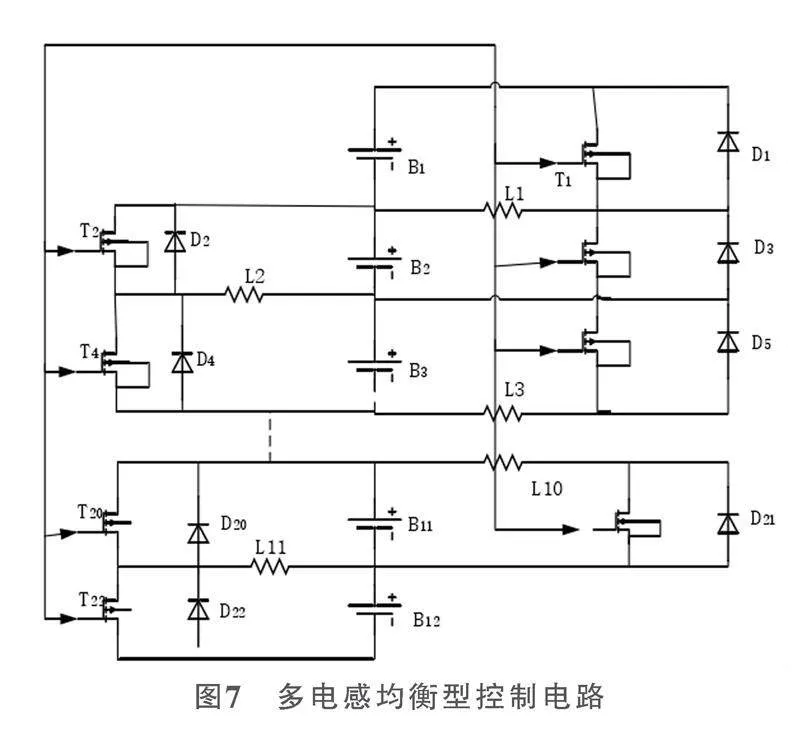

动力电池包是由众多单体电池集结而成的复杂系统,这些电池在车辆的实际运行过程中可能会出现电量不一致的现象。为了保障车辆的安全性能,提升电池的使用寿命,并对电池包的工作状态进行有效的监控和维护,实施电池均衡控制显得尤为关键。本文采用多电感主动均衡法,通过电感作为能量传递的介质,实现单体电池间电量的均衡,优化电池包的整体性能。

多电感均衡型控制电路如图7所示。控制电路的设计由一系列的电感器、二极管以及MOSFET开关管组成。该电路的核心机制是在每一对相邻的电池单体之间部署电感元件,并通过精确控制MOSFET开关管的闭合与断开来调节电感中的电流流动,实现能量的有效转移和存储。这种设计赋予了电路极大的灵活性,可以根据电池系统中单体电池的数量,便捷地调整电感元件和MOSFET开关管的配置数目。

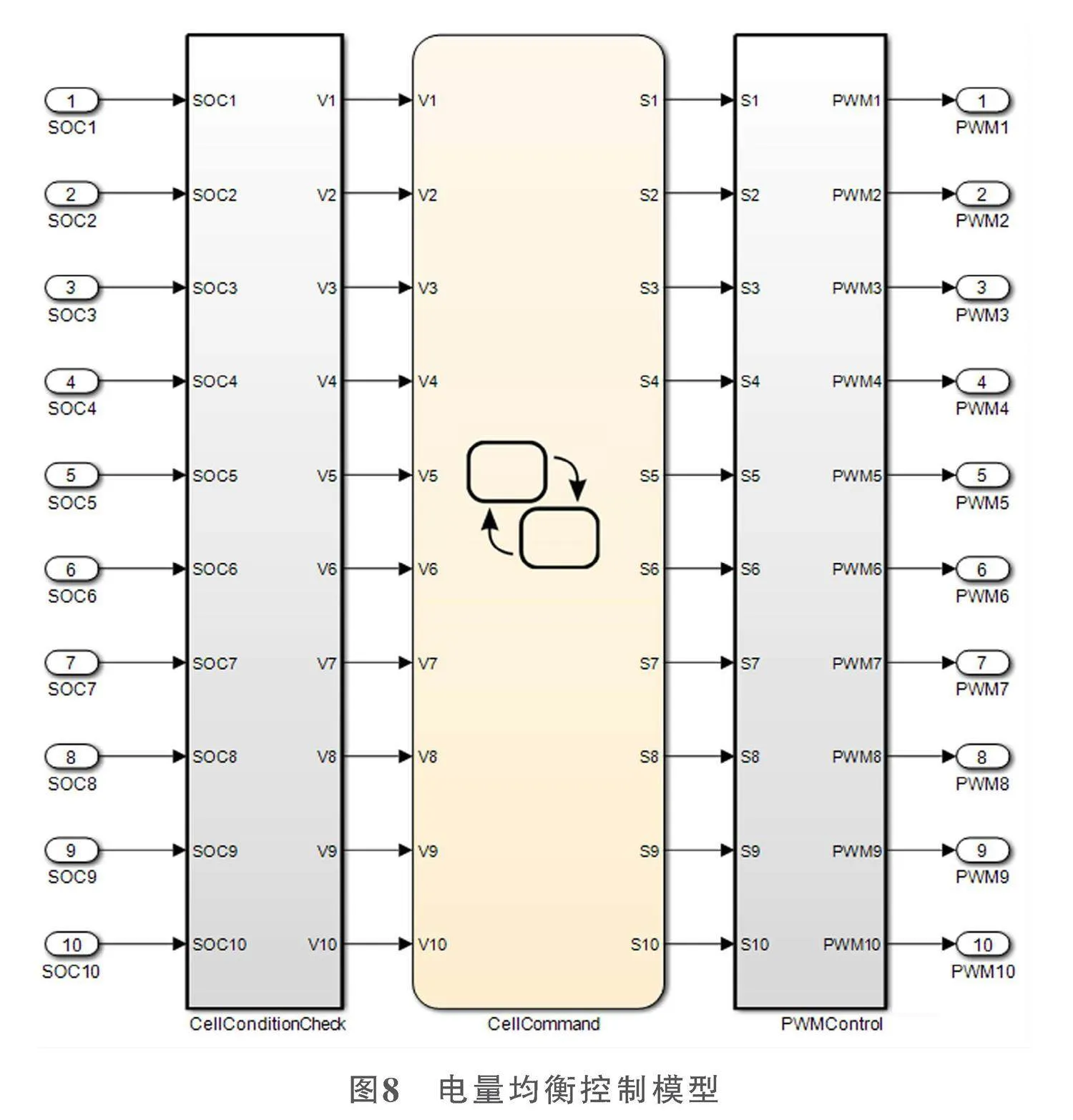

在Simulink中建立均衡控制仿真模型,模拟电池单体间的均衡过程,确保电池端电压的一致性。当电池单体间的电压差超过设定阈值时,均衡电路被激活,通过电感储存和释放能量,使电池单体电压趋于平衡。这一动态过程不仅提高了电池组的放电深度一致性,也减少了由于电池不一致性导致系统不稳定。电量均衡控制模型如图8所示。

1.4 电池SOC估算仿真模型的建立

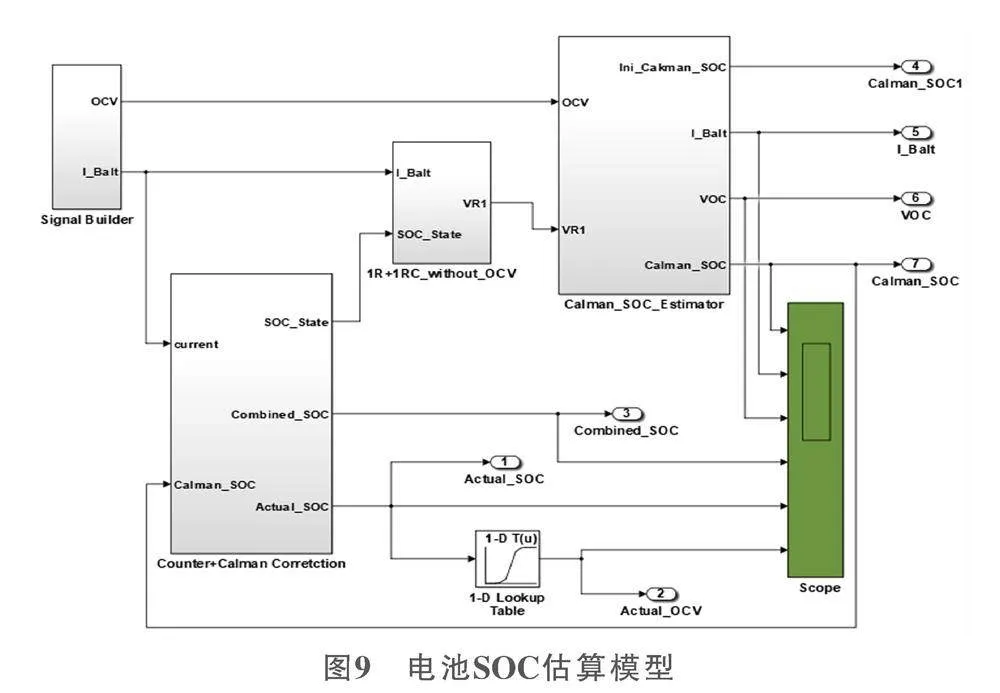

在电动汽车的BMS中,电池的荷电状态(SOC)估算是一个至关重要的环节,同时也是BMS开发中最热门和难点之一。文中采用一种先进的融合算法,该算法结合了无迹卡尔曼滤波(Unscented Kalman Filter,UKF)和开路电压法,同时引入了安时积分修正,以提高电池状态估算的准确性和可靠性。在Simulink环境下建立的电池SOC估算模型如图9所示。

无迹卡尔曼滤波作为一种高效的非线性滤波算法,与开路电压法相结合,可以在不需要电池长时间静置的情况下,实现对电池SOC的实时监测。此外,通过安时积分修正,该融合算法能够持续更新和校正SOC值,从而提高了估算的准确性。这种方法的鲁棒性强,能够适应电池在不同使用周期内的性能变化,为电池管理系统提供了可靠的数据支持。

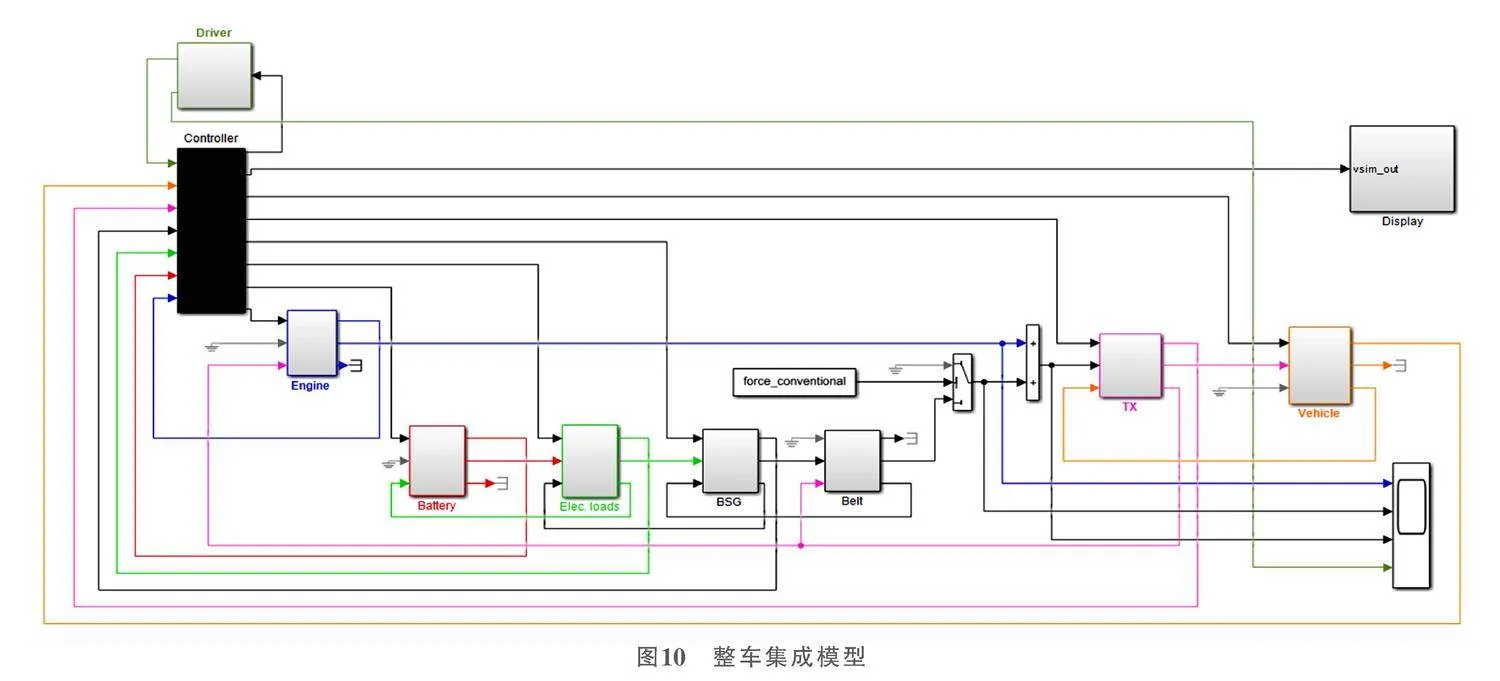

1.5 整车仿真模型的建立与集成

为了更真实地模拟整车的实际驾驶工况,并在系统级别上评估BMS的各项功能,需要建立整车仿真模型,集成驾驶员行为、永磁同步电机(PMSM)动态以及整车动力学响应,以模拟电动汽车在实际行驶条件下的复杂工况。

首先,驾驶员模型通过PID控制算法模拟加速和制动过程,以实现对目标速度的动态跟随。其次,PMSM模型采用矢量控制策略,以精确模拟电机的转速和转矩响应。整车动力学模型则考虑了车辆在行驶过程中所受的滚动阻力、空气阻力、坡道阻力等,以准确计算车辆的驱动力和行驶状态。通过在Simulink中集成这些子模型,构建了一个全面的整车仿真平台,如图10所示,该平台能够模拟电动汽车在不同行驶工况下的性能,包括电池的充放电行为、电机的功率输出以及整车的能量效率。

2 BMS仿真测试验证

将BMS系统集成到整车仿真模型中后,可以对整个模型进行仿真测试,以验证各模型的控制策略、算法和逻辑在模拟的电池行为和车辆动态条件下能够正确执行,为后续的硬件在环和实车测试提供可靠的基础,确保从模型开发到最终产品实现的平滑过渡。

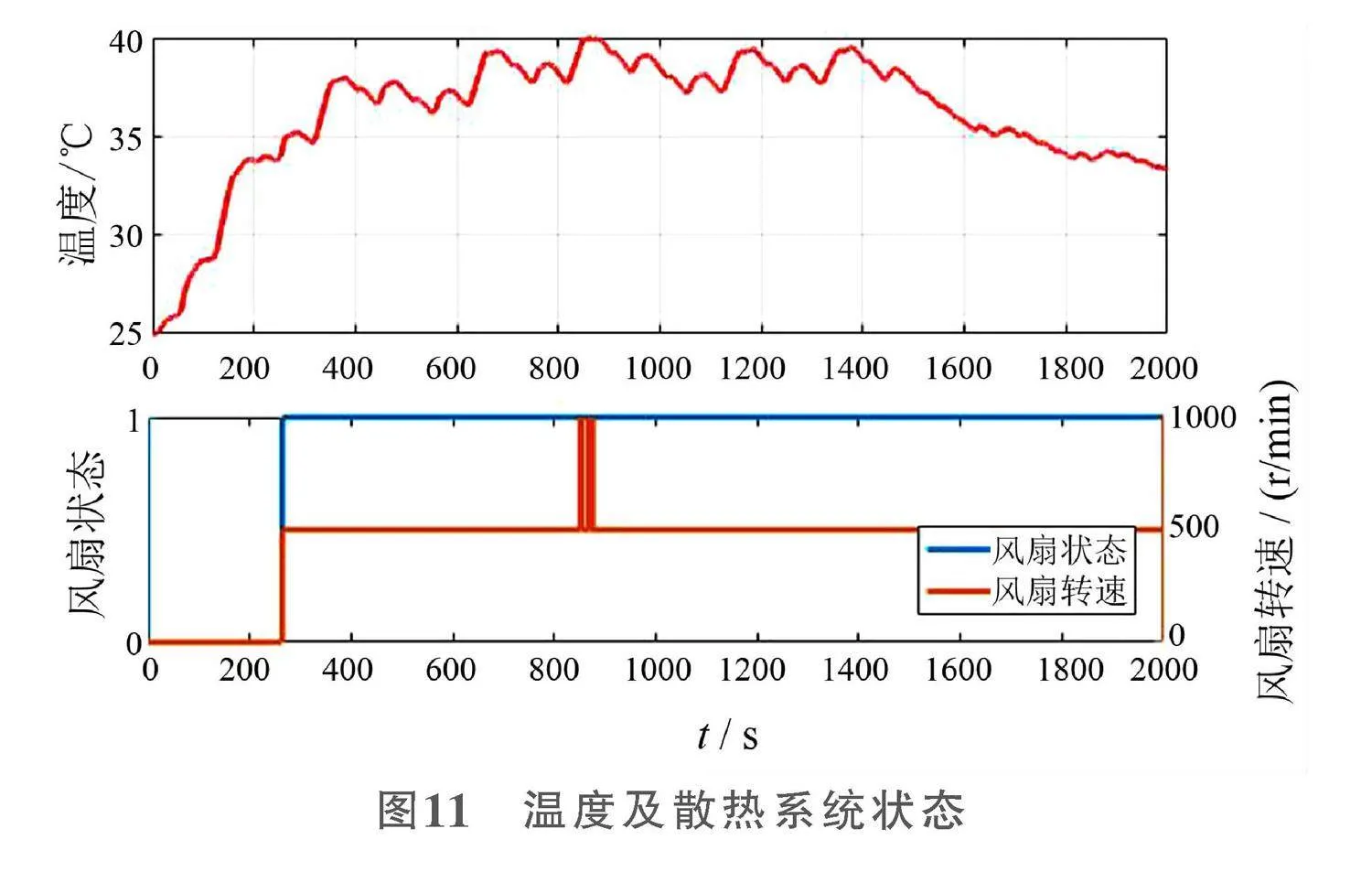

2.1 温度控制集成测试

通过对驾驶员的驾驶行为进行仿真输入,模拟整车驾驶循坏工况,对温度控制模块进行集成测试验证。温度及散热系统状态如图11所示。

图11测试结果显示,当电池的最高温度达到35℃的临界值时,散热系统随即启动风扇以500r/min的低速运转,而当温度超过40℃,风扇的转速随即提升至1000r/min,进入高速挡位,以更强劲的风力进行冷却,当电池的温度降低至40℃以下时,散热系统自动调整风扇的运行状态,切换回低速挡位运行。这一调节过程与设计的散热控制策略吻合,体现了系统对温度变化的敏感性和响应的准确性。

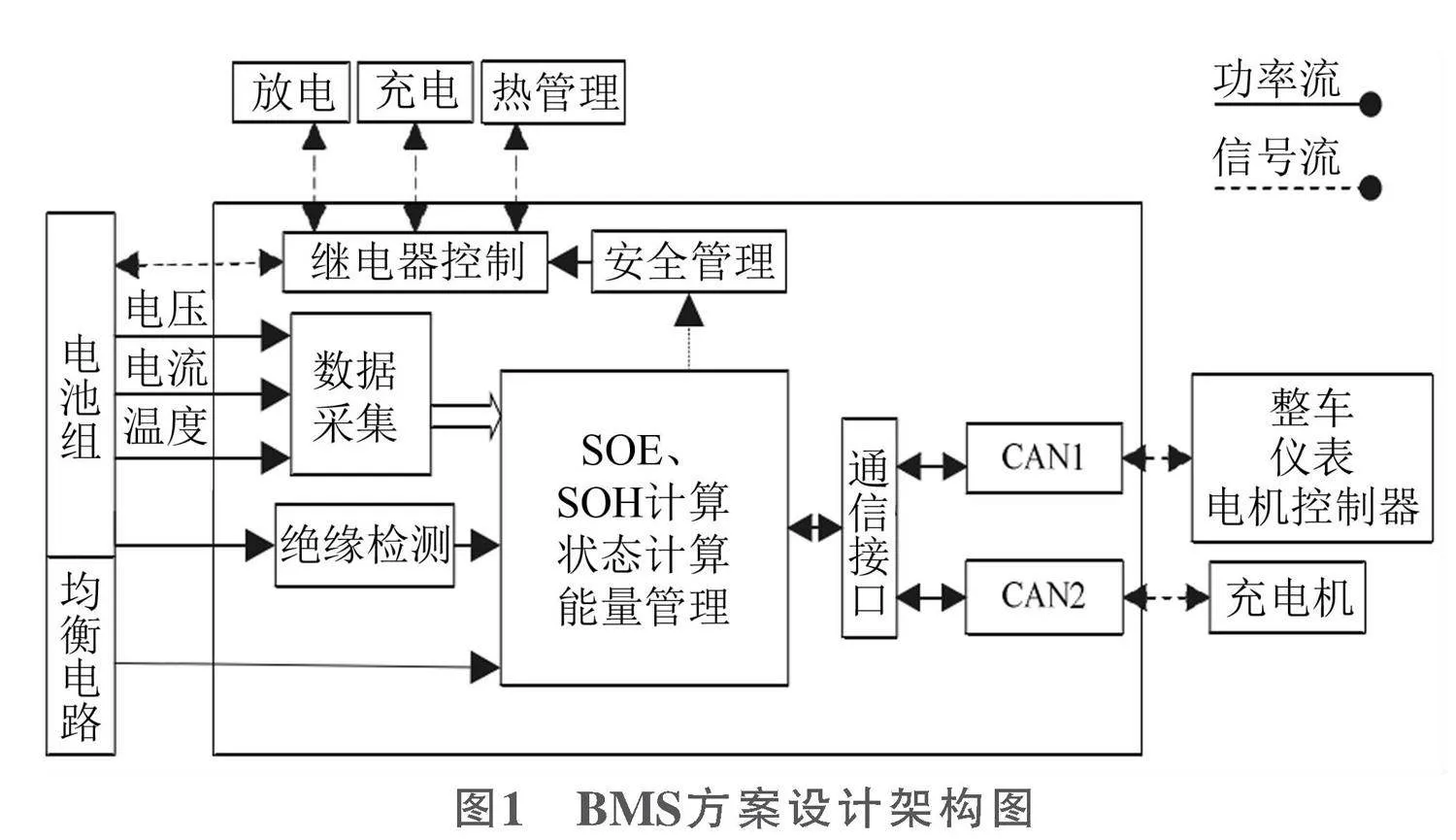

2.2 均衡管理测试

模拟不同状态下开启和关闭均衡管理,测试均衡管理模块对于各电池SOC的变化影响,验证均衡管理模块逻辑控制的准确性,其结果如图12所示。

图12展示了在电池充电过程中均衡开关的开启状态及其对各串联电池单体SOC变化的影响。在充电的初始阶段,系统主要依据电池端电压作为均衡的参考变量,对电池组进行电压均衡控制。当电池充电到达预设的SOC阈值时,均衡控制策略自动切换至以SOC作为主要的均衡变量,以实现更精确的荷电状态均衡。从图12中可以观察到,经过一段时间的均衡作用后,电池单体间的SOC差异得到了显著的改善。这表明所采用的均衡策略有效地缓解了电池间的不一致性,促进了电池组内各单体电池的均衡充电,从而有助于提升电池组的整体性能和使用寿命。

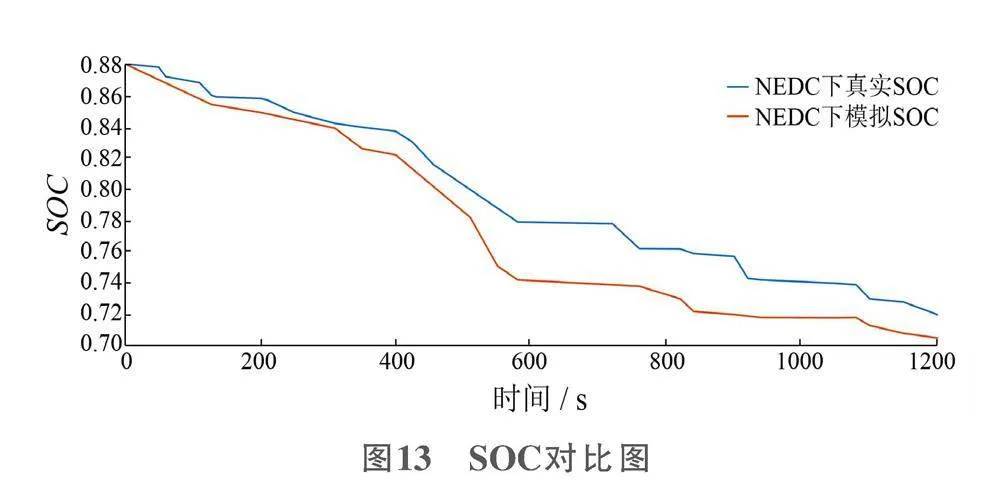

2.3 SOC估计精度的工况测试

SOC的估计验证可以采用基于驾驶工况的综合验证,选用大多数车企的环境与续航测试中欧洲标准的NEDC循坏工况。对驾驶员模型输入该标准工况,运行整体的仿真模型,记录整个NEDC工况下模型估算SOC的结果变化,并对比实际真实SOC与模型估算结果,以验证估计模型的准确性。图13为实际SOC与模型估算输出结果的对比图。从图3可以看出,所建立的模型在NEDC标准循环工况中可以实时进行数据采集和SOC估计,并且具有较好的精度,达到了预期设计效果。

3 结论

通过构建电动汽车电池管理系统(BMS)的整个模型,该模型涵盖了电池模型的建立、BMS控制策略的设计以及整车仿真模型的集成,对其进行全面的仿真测试与验证,不仅验证了BMS系统设计的准确性和可靠性,而且提供了从模型设计到仿真测试的完整流程,为电动汽车BMS的实际开发和应用提供了坚实的理论基础和技术支撑。未来的研究可在本文的基础上,进一步探索电池老化模型和更复杂的工作环境,以及考虑整车控制器与BMS之间的通信与数据互联,从而提高模型的适应性和实用性。此外,引入更多的实际测试案例和经典标准工况下的仿真测试,将有助于全面验证BMS系统的性能,揭示潜在问题,推动电动汽车电池管理系统向更高层次的发展。

参考文献:

[1] 陈清泉. 现代电动汽车技术[M]. 北京:北京理工大学出版社,2002.

[2] 韩博砚. 关于我国新能源汽车的发展现状分析及趋势探讨[J]. 汽车实用技术,2018,277(22):8-10.

[3] 李一冰,李斌斌,胡宁,等. 电动汽车电池的SOC估算和续航里程显示及报警[J]. 蓄电池,2017(2):34-67.

[4] 张宝利. 基于功能安全的电动汽车电池管理系统架构设计[D]. 北京:北京交通大学,2019.

[5] 印凯. 基于功能安全的BMS设计方法及其可靠性的研究[D]. 上海:上海交通大学,2017.

[6] 谭晓军. 电动汽车动力电池管理系统设计[M]. 广州:中山大学出版社,2011.

[7] 史二宝. 一种基于Simulink的纯电动汽车电池管理系统[D]. 西安:长安大学,2020.

[8] 严小峰. 电动汽车电池管理系统的功能安全研究[D]. 长沙:湖南大学,2020.

(编辑 凌 波)