基于粒子群优化算法的车间调度系统探析

2024-07-24林啸朱逸轩

摘要:当今市场对产品的需求日益个性化和多元化,传统生产系统已无法满足产品要求。因此,车间调度也应与时俱进,运用更先进的粒子群优化算法对车间调度系统进行更新,以达到提高生产效率的目的。文章基于车间调度系统特性构建系统模型,提出基于粒子群优化算法的车间调度系统,并进行仿真实验和数据分析。结果表明,该算法具有可行性,希望能为相关工作者提供参考与帮助。

关键词:粒子群优化算法;车间调度;系统优化

中图分类号:TB497;TP18 文献标识码:A

文章编号:1009-3044(2024)17-0104-03 开放科学(资源服务)标识码(OSID) :

0 引言

随着经济的发展,生产制造行业中产品种类日益丰富,对企业生产能力提出了更高的要求。面对市场需求,生产制造企业在接到多种订单后,应当合理进行生产调度与分配处理,以提高企业生产能力与效率。粒子群优化算法能够求出最优解,将其应用于车间调度系统中,可以制定科学的车间调度方案,促进企业生产规划不断优化,对推动企业发展具有重要作用。

1 车间调度系统特性

生产制造行业必须对内部和外部资源进行最优分配,才能减少制造时间,控制生产成本,从而提升企业在市场上的竞争能力[1]。优化车间调度是制造业整体架构优化的核心,通过优化车间调度方案,企业可以获得更高的经济效益,更充分地利用资源。高效的车间调度也是提高生产效率、促进制造业发展的重要前提。车间调度的本质是在某一时间段内,对可用的共享资源、生产任务等进行合理的配置与排序,以满足预期的具体绩效目标。车间调度系统具有以下特征。

1.1 复杂性

在生产作业的全流程中,存在着许多相互关联的因素,如加工机床、待加工工件、工件缓冲区、工件搬运等。对于特定的零件,除了要注意其工艺、次序、时间和加工时间,还要注意其相关品质,这是一个非常烦琐的过程。作业车间调度最优化问题属于NP难问题,受到多种条件、环境等因素的影响,其计算量巨大,且其计算复杂性随问题规模的增大呈指数级增长,传统的优化算法难以得到其最优解。

1.2 随机性

调度问题应用广泛,广泛存在于人们生活的方方面面,如健康、医疗、港口、网络通信、快递中转,甚至是最近出现的无人驾驶等。在整个生产过程中,会受到许多因素的影响。除去不可控制的人为原因,还包括设备发生故障导致无法运转、需要加工的零件紧缺、加工计划更改、紧急重要订单需要加工、交货期提前等。没有任何一种情形要求在特定条件下采取行动。

1.3 多目标性

在作业调度中,首要考量的是调度所需的最短时间,但也有一些其他的因素同样重要。比如,最小的生产成本,最小的加工设备利用率,最短的运输时间,最适合的交货期,以及更符合当前发展理念的绿色调度、低碳调度等。多个目标混杂,甚至存在着矛盾,这增加了问题解决的难度。

1.4 限制性

在解决车间作业调度问题的过程中,存在着大量的约束,其中大多数以不等式或方程的形式给出。最明显的限制条件是,工件必须在指定的机床上进行加工,加工顺序有特殊要求,机床数量和工件数量有限制,加工工件缓冲能力有限等。

2 车间调度系统模型构建

2.1 车间调度问题描述

车间调度问题本质上是多个工件对现有机床的选择,每个工件都包含多个工序,各工序可在一台合格的机床上进行加工。通常情况下,将N个待加工工件分别在M台机床上加工,各工件具有多个工序,各工序也可在多个加工机上加工,但对同一待加工工件的工序次序有一定要求,各机床能对不同的工件进行不同加工[2]。调度目的是将待加工工件的加工过程合理地分配给每台机床,并在满足一定的限制条件下,使车间调度达到最优。通过在给定限制条件下,对每台机床进行合理配置,并对每台机床作业顺序及作业起始时刻进行合理安排,使所设定目标在最优状态下得到最优解。

车间调度问题可描述为:在初始状态下,给定m 台机床,n个装配零件,根据零件的工艺路线,每个零件都包含一个或多个有次序限制的操作。每个操作都可以在多个机床上执行。在操作执行加工的过程中,必须满足以下限制:1) 同一时间内,每个作业仅可在一台机床上执行,如果操作启动,到加工结束,该作业不能中断。2) 在同一时间内,每个机床最多可选取一次加工作业。3) 相同装配要素之间的运算具有时序性,而不同装配要素的运算则没有时序性。4) 各种装配原始件的加工处理顺序相同。

2.2 车间调度问题模型构建

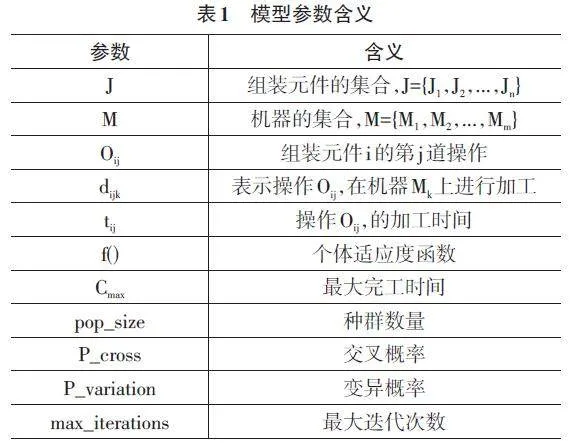

根据假设建立的车间问题的数学模型参数如表1 所示[3]。

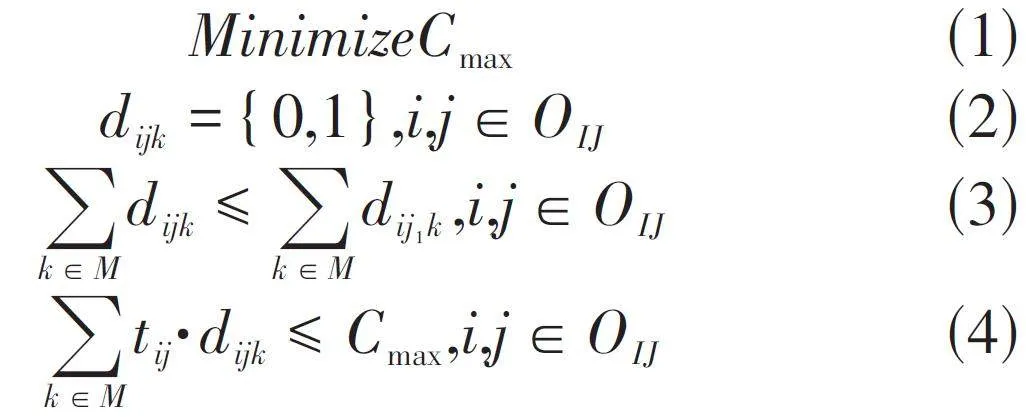

根据问题描述建立的优化目标如下所示:

其中,式(1) 以使最大完成时间最少为目标。式(2) 确保在同一时刻,各装配元素的各项作业仅可指派给一台机床。式(3) 为序列限制,当对相同的装配元素执行不同的作业时,如果某个作业j必须先于另外一个作业j1进行,那么这个作业应优先分配给机器。式(4) 表示,对于所有机械来说,完成时间的总和不会超出目标函数。

3 基于粒子群优化算法的车间调度系统

3.1 粒子群优化算法

首先,采用自适应调整策略,基本粒子群算法的惯性因子固定不变,采用较大的惯性因子进行全局寻优。因此,对于复杂的 FJSP问题,采用固定惯性系数是不合适的。这种情况下,需要调节惯性系数使之能够自适应地改变自己的大小,当需要进行全局搜索时,就可以自动地增加大小。粒子群优化算法属于智能算法,该算法从群鸟的采食行为中得到启发,使其在寻找食物的过程中,尽可能多地寻找到合适食物[4]。经过观察,鸟儿飞行方向与它们自身飞行方向以及感知到其他鸟类找到食物的方向是有联系的,并且,当它们的方向越接近,它们的速度就越快,惯性就越大,它们就有可能飞到有食物的地方。在此基础上构建一种新的数学模型,在这个模型中,所有个体都会因为信息分享而得到食物。将该空间中的最优解看作该问题的最优解,再将该空间中的若干个“粒子”作为该问题的最优解,并将该“粒子”以一种特定的初速分布于该空间中,而该“粒子”则以此为目标,在该空间中寻找最优解。“粒子”们在空中飞来飞去,寻找最优的解决方案,而“粒子”之间则是连接在一起,将最好的解决方案传递给每一个个体,这样就可以将所有的信息都传递给它们。最后,就是让“粒子”围绕着最优解决方案汇聚。

粒子群算法的运算过程就是在信息转移的影响下,改变了粒子的位置。该算法将粒子的寻优能力分为全局寻优与局部寻优两个方面。为了保证整个群体的优势,粒子群优化算法会剔除那些处于劣势的粒子。同时,为确保粒子的多样性,防止全部被淘汰,每次迭代时,重复产生与被淘汰数目相等的粒子,并将其添加到群体中,再按照该算法调整各个体的位置,剔除椭圆之外的弱势粒子,并逐步缩小椭圆的尺寸,反复进行淘汰、生成和添加,直到迭代次数达到最大,取圆心圆周上的粒子即为该问题的最佳解集。

3.2 粒子群优化算法的操作步骤

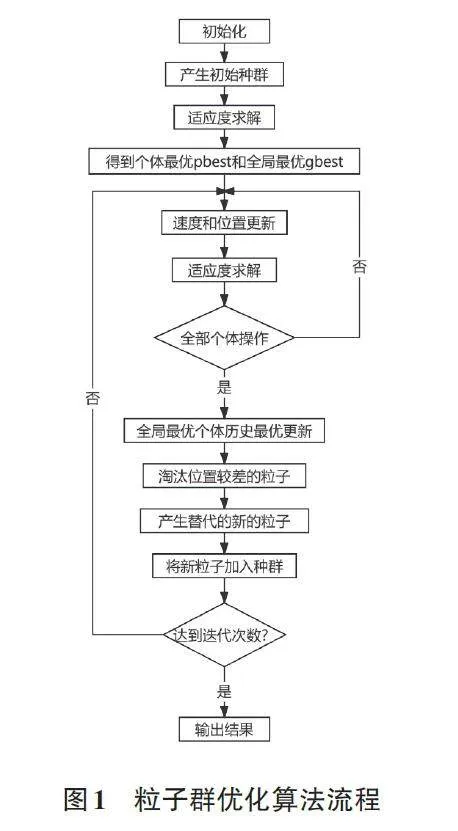

在应用粒子群优化算法时,必须把粒子群算法和实际问题结合起来,也就是先求解编码问题,使得粒子的解空间和问题的解空间保持一致。在运用粒子群优化方法求解车间调度问题时,必须将其与抽象粒子的关系进行映射,也就是将抽象粒子的运动速度与位置映射到车间调度问题中。改进前粒子种群易出现早熟收敛,易陷入局部极值,失去多样性;改进后的初值质量更高,收敛速度更快,更有利于搜索最优解。通过以上操作步骤,能够使算法全局开发能力得到增强,算法流程如图1所示[5]。

3.3 仿真实验和数据分析

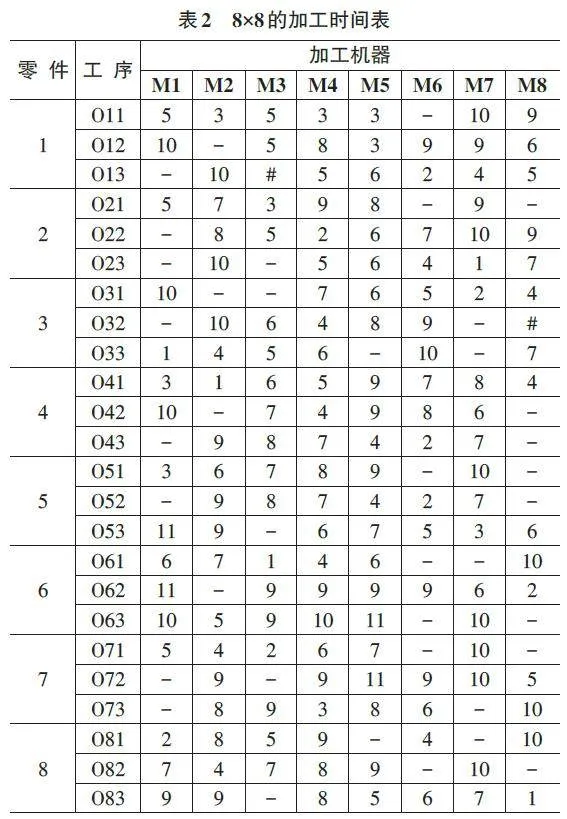

为了验证粒子群优化算法的可行性与准确性,以车间作业调度问题的8×8算例作为测试对象,实验数据如表2所示。

从最大完工时间F1、机器成本F2和单机器最大负荷F3三个方面来看,改进后的粒子群算法的最大完成时间提高了1个单位时间,机器成本增加了17个单位成本,单机器最大负荷增加了2个单位时间。此外,可以看到,改进后的粒子群算法得到的非劣解比标准粒子群算法多,并且其收敛速度比标准粒子群算法要快。

4 车间调度系统优化前后对比

车间调度问题既要考虑工件的加工次序,又要考虑机床的配置,使之更加贴近实际。本研究将有助于企业优化车间调度流程,节约调度资源,并为客户提供优质的产品与服务。由于复杂的约束条件、多个优化目标、计算过程的复杂性以及随机因素,寻找高效算法来解决这类问题是当前人工智能与数学优化研究中的一个难点与热点。为了检验粒子群优化算法能否对车间调度进行优化,本文选取了一家制造企业车间调度作为研究对象。在此基础上,分析优化前后各工序最大完工时间、生产成本、机器利用率等指标,来判断是否达到最优。该企业是一家具有多品种小批量的加工企业,属于流程型的工作车间。由于生产过程涉及人、设备、材料、能量等多个要素,且生产过程中存在材料连续性、生产流程等复杂限制条件,导致其调度问题十分复杂。在此基础上,结合企业对此作业车间的生产需求,将最大完成时间设定为18~20天,生产费用成本约为15~17元/米,机器运转率保持在85%以上。以此为依据,车间调度系统优化前后对比如表3所示。

根据表3结果可以看出,经过优化之后,生产周期的最大完成时间和生产成本都有明显下降,并且机床作业率也得到明显提高,这3个方面都在企业对作业车间生产要求范围之内。随着最大完工时间的缩短,制造成本降低,机器的运行率提高,调度效率得到明显提升。通过以上研究,粒子群优化算法在车间调度系统中具有可行性。

5 结论

基于粒子群优化算法对车间调度系统进行优化,能够更适应企业发展需求。在满足不同闲置小件的情况下,企业可以建立科学的车间生产调度模型,从而提高其盈利能力。

【通联编辑:谢媛媛】