新能源汽车车身安全设计与优化研究

2024-07-17陈勇

摘要:随着环境保护意识的增强及新能源汽车技术的迅猛发展,新能源汽车车身安全的设计与优化愈显重要。对新能源汽车车身安全进行设计,应充分考虑整车的结构、材料等因素,被动安全、主动安全问题,并注意与其他系统的协同。新能源汽车车身安全的优化应着眼于材料优化、结构优化与车身优化。持续提高新能源汽车的安全性能,可以使人们的出行更安全、更环保。

关键词:新能源汽车车身安全被动安全结构优化

中图分类号:U469.7

ResearchontheDesignandOptimizationofNewEnergyVehicleBodySafety

CHENYong

LiuzhouVocational&TechnicalCollege,Liuzhou,GuangxiZhuangAutonomousRegion,545000China

Abstract:Withtheincreasingawarenessofenvironmentalprotectionandtherapiddevelopmentofnewenergyvehicletechnology,thedesignandoptimizationofnewenergyvehiclebodysafetyarebecomingincreasinglyimportant.Forthedesignofnewenergyvehiclebodysafety,itisnecessaryfullyconsiderfactorssuchasthestructureandmaterialsoftheentirevehicleandtheissuesofpassivesafetyandactivesafety,andpayattentiontocoordinationwithothersystems.Theoptimizationofnewenergyvehiclebodysafetyshouldfocusonmaterialoptimization,structureoptimizationandbodyoptimization.Continuouslyimprovingthesafetyperformanceofnewenergyvehiclescanmakepeople'stravelsaferandmoreenvironmentally-friendly.

KeyWords:Newenergyvehicle;Bodysafety;Passivesafety;Structureoptimization

新能源汽车是未来汽车工业发展的必然趋势,它的安全性直接影响着汽车行业的发展,也影响着乘员的生命安全。在新能源汽车研究中,车身的安全性问题已成为人们关注的焦点。技术人员应结合新能源汽车的特性开展车身安全设计与优化,促进我国新能源汽车产业的健康发展。

1新能源汽车车身安全设计分析

首先,对新能源汽车进行车身安全性设计时,应充分考虑整车的结构、材料等因素。车身结构应采用高强钢、铝合金、碳纤维复合材料等轻质高强材料。这种材料不仅可以有效地提高车身的刚性、抗冲击性,而且可以减轻车身的重量,提高汽车的能源效率,延长汽车的续航时间。同时,在车身设计中也要注意结构合理性,提高整车的强度与稳定性。

其次,在车身安全性设计中,要考虑整车的被动安全性问题。汽车的被动安全性主要体现为碰撞防护和乘员防护。从碰撞防护角度看,车体应具有足够的能量吸收能力,能有效地吸收并分散碰撞力,从而降低对乘员及车辆的伤害。其关键在于设计合理的吸能结构,并采用高效吸能材料[1]。从乘员保护的角度看,为了在碰撞中起到有效的保护作用,车身必须配备良好的安全气囊、座椅、安全带等被动安全装置。

随后,在新能源汽车的车身安全性设计中,也应充分考虑主动安全性问题。汽车主动安全技术主要体现在其相关技术上,如紧急制动、车道偏离预警、盲点监测等。这些技术是利用传感器及控制系统,对车辆所处环境及状态进行实时监测,对可能出现的危险进行预判,从而避免或减少交通事故[2]。在车身设计时,必须为这些主动安全技术预留合适的安装空间与接口,使之能更好地工作。

最后,在新能源汽车车身安全性设计中还应注意与整车其他系统的协同。新能源汽车通常具有复杂的电子系统及控制系统,因此车身设计必须与这些系统相互配合,以保证其工作性能。例如:要将电池组放置在不同的位置,以保证电池的安全稳定;同时也要考虑到汽车的散热、隔音等需求,提高舒适度和可靠性。

2新能源汽车车身安全设计优化

2.1材料优化设计

材料优化设计尤为重要,它直接关系到汽车的强度、重量和碰撞安全性。首先,对材料进行优化设计时,应充分考虑材料的力学性能及轻量化要求。传统汽车以钢材为主,其强度虽高,质量却偏大,这对提高新能源汽车能源效率具有不利影响。因此,寻求兼具高强度与轻质化双重性能的新材料是十分必要的。铝合金、碳纤维复合材料是一类极具发展潜力的新型复合材料。铝合金轻质高强,抗腐蚀性能好,碳纤维复合材料强度高,可大幅减轻车身质量,同时保证车身安全[3]。其次,在材料优化设计过程中,应充分考虑材料的吸能特性。当汽车受到撞击时,车身材料必须具有较好的能量吸收性能,才能最大限度地减少对乘员的伤害。因此,在材料的选择上,除了要考虑静力学性能外,还应重视冲击载荷下的能量吸收性能。可通过对材料微结构及组成的优化,提高其能量吸收性能,为碰撞过程中乘员提供更好的保护。另外,材料的优化设计也应兼顾成本与环保。尽管新材料具有优异性能,但是它的成本很高。为此,必须进行技术革新、工艺改造,以降低原料生产成本,提高产品的市场竞争力。同时,也要注意材料的环保性,选用可循环利用和生物降解的材料,促进新能源汽车工业的可持续发展。

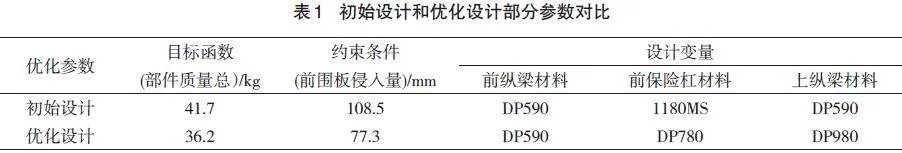

在进行材料优化设计的过程中,所选择的设计目标要具有主观性,而且在设计过程中还需要将厚度和材质之间的交互作用完全考虑进去,但是在现实中,很少有人会去关注这个问题。笔者拟通过结构的能量分配和传递途径,完成构件的初始选择,通过灵敏度识别出对碰撞安全有重要作用的构件,并以此为研究目标,从而有效地解决碰撞目标选择困难的问题。而且,基于所识别的目标,通过多目标优化和近似模型优选,在综合考虑二者相互作用特征的基础上,对其进行优化,从而达到厚度和材质的连续/离散参数的复合优化。这种方法具体的流程为:传力路径分析→能量分布分析→敏感度分析→构建材料匹配模型→试验设计采样→构建近似模型(多项式近似模型、RBF近似模型、Kriging近似模型)→精度对比、模型选择→多目标优化→检查是否满足设计要求。经过对最短距离选择方法的完善,已运用于具体的工程问题,并取得较为满意的结果。将此最佳方案与数值模拟相结合,可为数值模拟奠定良好的理论依据。对该流程进行结构优化之后,从表1的数据可以看出,整车的前碰撞性能有明显的提高。经过改良,使用者可获得更多的安全保障。但需要指出的是,车辆在提高抗碰撞性能的过程中,其重要部件的重量也出现明显的降低。这似乎是一种悖论,但是,它反映出我们在最优设计中寻找均衡和妥协的智慧。

2.2结构优化设计

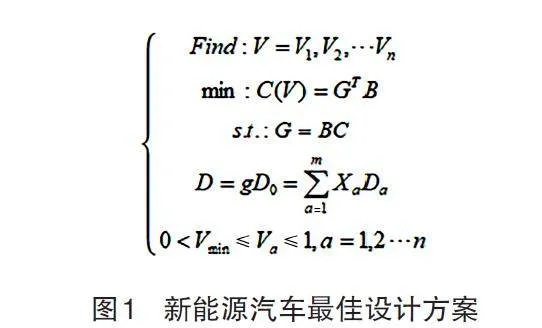

采用一种基于变密度方法的新能源车辆结构优化设计方法,当负载工作状态和边界条件确定时,对其进行优化,可得到一个新结构形式。其中,设计变量向量为V=V1,V2,…,Vn;在离散元a中,以v为物质的相对密度,以新能源车辆本身的总体顺应性和总应变量为B,将新能源车辆所承受的内、外荷载矢量视为C,新能源汽车自身的结点位移矩阵D、初始区域等容积D0,区域数量(m)与物质体积(g)的比值G,可获得新能源汽车的最佳设计方案,具体图1。

以国内一款已经投放市场的燃料电池车作为例子,根据车身外形的尺寸,可以对车身的外形进行判定,再根据车身的电器系统和零部件质量及车身安装位置,来确定车身设计区域的静态荷载。设计面积为4.8×1.8m×1.5m,乘客间的大小为2.4m×1.2m×0.9m,动力室的大小为1m×1.2m×0.9m,通过优化,其结构为原设计区域体积的30%。通过对这种新型车辆的车体进行拓扑优选,得到了三箱式的布局,并对其进行进一步的修改,以改善车辆的载重能力。

本项目拟以一款已在市场销售的纯电动轿车为研究对象,通过分析各零部件及子系统的质量和安装位置等数据,对整车的静态载荷开展求解。假设该轿车是4.4m×1.8m×1.5m的矩形结构,在该模型中,保留了0.6m×1.2m×0.9m的机动车辆功率空间,以及乘员空间2.6m×1.2m×0.9m,将各单元边长0.1mm的网格进行离散,对弯矩和扭转载荷进行结构优化。结果表明,在车体底面设置比较明显的加劲肋,可以改善车体的抗弯性能;在车体的顶端有一个带有横向梁的顶棚面板,可以改善车辆的扭转刚性。

2.3车身优化设计

在车体的结构设计上,除了通过改变截面尺寸使体积最小以外,还应该尽量减小平面薄板,以达到减小车体的目的。在此基础上,要采用合适的数值计算手段,实现层板构件在满足刚性与安全性条件下的分层优化[4]。然后,综合考虑车身受力状态、接头位移状态和加速变形状态,对车身的拓扑进行优化,增强节点的机械性能,以达到降低车身重量的目的。

在此基础上,以梁截面尺寸作为设计变量,以扭转刚度、车身弯曲刚度和梁厚度作为限制条件,研究车身结构的三维几何模型。这里,用y(i)表示整体重量,C(i)表示弯曲刚度,F(i)表示扭转刚度,k表示梁的厚度。选取A、B、C柱及外形节点、车顶横梁位置节点、蓄电池支撑形状节点及位置,地板纵梁与补强梁位置,建立新能源汽车框架结构模型,完成整车的综合性能测试。以燃料电池汽车、混合动力汽车及全电动汽车为研究对象,选取车体横梁截面为最优变量,当系统的结构参数改变时,其运行状况和运行特征也随之改变,这就是系统的设计响应。4种不同的反应模式下的构造参数,即车体在扭转时的质量、施力节点Z方向的位移、弯曲时的Z方向位移、弯曲时的空心钢管壁厚度。

汽车的刚度与车辆的安全性、经济性及乘坐的舒适度密切相关,因此,检测汽车的刚度是最为直观、最有效的手段。扭矩是汽车在扭曲条件下(路面不平)对扭矩的抗力。新能源汽车在扭振状态下,其车身所承受的载荷往往与其相反,从而导致其左、右侧车身发生不同程度的变形[5]。对新能源汽车进行台架试验,得出该车型的车体承载扭矩M、FL扭矩,扭矩角度θ,车轮间距L。按尺度设计,以相应的尺度构建骨架模型,加载与限制,得到梁的抗扭刚度及变形量。

在一定的变形条件下,整个车体都将因垂直力而产生变形,变形量即为车体抗弯刚性。抗弯刚度是评价汽车整车刚度的一个重要指标,其变形量通常定义为变形量,也就是加载时的变形量[6]。通过对汽车前后悬挂固定点的测试,得出了前后悬挂固定点的E向变形及后悬挂固定点的定位情况。在单侧荷载作用下,采用简支梁的弯曲刚度相关原理,求出其对应的弯曲刚度。以抗弯刚度为Z,以中心载荷为F,以I为车距,用x表示前车轴中心和偏移测定点之间的距离,用a表示后车轴中心到承载位置的距离,用b表示前轴中心到承载位置的距离,I=a+b,x1表示测点挠度。结果显示:整车的扭转刚度和抗弯刚度能够满足相关要求。

3结语

新能源汽车车身安全性设计涉及材料选择、结构设计和车身优化设计等方面。应采用铝合金、碳纤维等新型高强轻质材料,提高车身刚度及抗冲击性能;注意车身的整体性、稳定性,并对其进行合理的布置与连接,保证在受力情况下仍能保持较完整的结构形态。

参考文献

[1]马遥遥.新能源汽车安全技术的应用实践[J].汽车与新动力,2024(1):21-24.

[2]肖涛.基于第一性原理的新能源汽车车身设计研究[J].工业设计,2023(9):73-76.

[3]肖传博,任浩铭,陈龙,等.新能源汽车铝合金全塑车身设计及制造技术要点[J].热处理技术与装备,2023(5):22-24.

[4]徐思寿.新能源汽车车身安全设计与优化研究[J].汽车测试报告,2023(9):64-66.

[5]胡西杰,李红.电动汽车车身造型的优化分析[J].时代汽车,2023(4):87-89.

[6]高芸,闫志瀚.新能源汽车关键部件运行安全特征分析[J].汽车实用技术,2023(17):36-41.