基于红外成像技术的挥发窑窑体测温系统

2024-07-11刘骁

〔摘 要〕挥发窑现场环境中存在的动态水雾会使红外测温法测得窑体温度出现偏差。针对挥发窑现场窑体表面动态水雾导致红外测温结果出现偏差的问题,提出了一种基于红外图像特征的挥发窑窑体测温补偿方法,完成了系统数据库概要设计以及软件功能设计。开发了氧化锌挥发窑窑体测温系统并投入运行,实现了挥发窑窑体温度的准确测量。

〔关键词〕挥发窑;测温系统;红外图像;测温补偿

中图分类号:TH811;TP391.4 文献标志码:B 文章编号:1004-4345(2024)03-0034-04

A Temperature Measurement System for Volatile Kiln Body Based

on Infrared Imaging Technology

LIU Xiao

(Hunan Zhuzhou Smelter Nonferrous Metals Co., Ltd., Hengyang, Hunan 421001, China)

Abstract The paper puts forward a temperature compensation method for volatile kiln body based on infrared image features to address the issue of deviation in infrared temperature measurement results caused by dynamic water mist on the kiln surface in the on-site environment of volatile kiln. Furthermore, the paper introduces the principle of temperature compensation based on infrared image feature extraction algorithm and temperature compensation algorithm, completes the preliminary design of the system database and software function design, develops the temperature measurement system for the zinc oxide volatile kiln body and put it into operation. This system can accurately and easily measure the temperature of the volatile kiln in the field, effectively ensuring the stable operation of the volatile kiln for a long term.

Keywords volatile kiln; temperature measurement system; infrared images; temperature compensation

收稿日期:2024-01-04

基金项目:国家自然科学基金(项目编号:61860206014)

作者简介:刘骁(1983—),男,工程师,主要从事锌冶炼过程的工艺与自动化技术研究。

湿法炼锌是锌的主要生产工艺,通过湿法工艺生产的锌在世界范围内占锌冶炼总量的80%以上[1]。湿法炼锌工艺中,锌焙砂中性浸出后会产生大量的锌浸出渣,这些锌浸出渣是湿法冶炼过程中产量最大、蕴藏金属最丰富的固体废物。处理锌浸出渣的方法主要有回转窑挥发法、热酸浸出—沉铁法、顶吹熔炼法及侧吹熔炼法等[2],其中回转窑挥发法是当前湿法炼锌工厂回收处理锌浸出渣的主要工艺[3]。氧化锌挥发窑是该工艺的核心设备,主要用于回收浸出渣中的有价金属。

生产过程中,挥发窑高温反应带内部反应氛围决定了浸出渣中有价金属回收率的高低[4],但窑内温度过高,会烧坏耐火砖并损坏窑皮,缩短密体寿命。因此,掌握窑内温度是保障窑体平稳运行的关键。然而,挥发窑内部空间高度密闭且窑身旋转,窑内环境恶劣,目前难以实时监测窑内温度[5]。根据传热学理论,当窑内燃烧情况发生变化时,窑皮表面温度也会相应波动,即挥发窑窑皮表面温度能够在一定程度上反映窑内的燃烧情况。根据窑皮的温度,可对窑体进行相应的喷水降温,以适当降低窑衬温度,防止窑体因热膨胀损坏,保障窑体安全、平稳运行,从而延长窑体寿命。由此可见,准确测量窑体表面温度是保证挥发窑长周期安全生产的必要手段。

1 研究背景

红外成像技术是测量窑体表面温度的一种有效方法。然而,由于生产环境恶劣,特别是氧化锌挥发窑周围存在大量动态水雾,导致红外热像测温的精度受到了极大影响。因此,为了实现对挥发窑运行状态的实时监测,有必要对测量结果进行补偿,以获得真实准确的温度。目前,已有部分学者开展了针对水雾干扰的红外测温补偿方法研究。刘玉英等[6-7]基于辐射换热理论建立了水雾影响下辐射测温问题的数学模型,研究了水雾对红外热像仪测温的影响。刘凯迪等[8]提出了一种基于Mie散射理论的校正方法,通过建立水雾状态模型分析红外辐射的衰减情况,获得校正因子对红外测温进行实时温度校正。杜京义等[9]提出了一种基于修正系数和BP神经网络消除水雾对红外测温影响的方法,有效去除水雾对铸坯表面测温的影响。谭锴等[10]通过实验装置测量水雾厚度、铸坯实际温度、水量等信息,得出了根据双色辐射测温值计算铸坯表面实际温度的模型。然而,由于窑体内衬承受着化学腐蚀、熔渣浸蚀和物料磨损,不同位置的内衬厚薄不一,这也导致窑皮表面温度不一致。在这种情况下,给窑皮淋水降温而产生的水雾也呈现动态特征,使温度补偿非常困难。上述研究从不同方面讨论了消除水雾对红外测温影响的方法,但研究结果只能针对静态水雾进行测温补偿或是对实验装置存在一定的要求,难以在挥发窑的运行状态下进行应用。

为此,本文结合挥发窑的实际运行情况和环境特点,搭建基于红外热像仪的氧化锌挥发窑窑体测温系统。该系统可以实时监控挥发窑的工作情况,提出了基于红外图像特征的窑体测温补偿算法,通过红外测温补偿算法实现对窑体温度的准确测量,为现场工作人员提供可靠的窑体温度参考信息。

2 基于红外图像特征的测温补偿方法

当红外热像仪成像光路中存在动态水雾时,水雾颗粒大小,也会对红外图像上的温度分布产生影响。基于此,本文提出了一种基于红外图像特征的窑体测温补偿方法,通过提取红外热像中的图像信息,用定量的方式识别动态水雾对测温结果的影响,从而进行恰当的温度补偿。

2.1 红外图像特征提取算法

红外图像的颜色在不同水雾影响下存在较大的差异,温度数据的变化也会导致图像的纹理特征发生变化。因此,本文选择提取红外图像的颜色特征和纹理特征进行分析,并将其应用于测温补偿中。

颜色矩是一种简单有效的颜色特征表示方法,它通过对图像中像素颜色值的统计分析,得到可以有效地表达图像的颜色信息[11]。颜色矩通常包括3个一阶矩、3个二阶矩和3个三阶矩,分别代表了图像在RGB颜色空间中的平均值、方差和偏度。由于颜色信息主要分布于低阶矩中,因此一阶矩、二阶矩和三阶矩足以表达图像的颜色分布。当图像中颜色发生变化时,颜色矩变化如下:

式中:μi表示一阶矩;σi表示二阶矩;si表示三阶矩;pi,j表示图像第j个像素的第i个颜色分量;N表示图像中的像素个数。

纹理特征则通过灰度共生矩阵(Gray-level Co-occurrence Matrix,以下简称“GLCM”)获得。GLCM通过计算图像中一定距离和一定方向的两点灰度间的相关性,来反映图像在方向、间隔、变化幅度及快慢上的综合信息[12]。GLCM可以计算出多种纹理特征,如对比度、相关性、能量、熵等。本文主要提取能量(ASM)、对比度(CON)、熵(ENT)、逆方差(IDM)和相关性(CORR)5个参数在4个方向上的均值用于建立测温补偿模型,其表达式如下所示:

式中:P(i,j)表示从灰度为i的像素点出发到另一像素点灰度为j的概率。

2.2 测温补偿算法

本文选取训练集数据中的测量温度和提取到的共14个图像特征作为自变量,测量温度与真实温度的温差作为因变量,建立温度误差的梯度提升树(Gradient Boosting Decision Tree,以下简称GBDT)[13]预测模型,对窑体温度进行补偿。GBDT是一种集成学习算法,它通过将多个决策树集成起来,逐步提高模型的预测准确性, 通过不断迭代来提高集成模型的总体性能。在GBDT中,每一棵决策树都被看作是一个弱分类器,它们依次被训练和集成。与其他Boosting算法不同的是,GBDT采用残差学习的思想,即每一棵新树的目标是纠正前面所有树的误差。

在现场,依靠人工使用手持式红外热像仪就近测量窑体的温度,并相应记录红外热像仪的数据。所获得的真实温度和测量温度组成数据集,按照7∶3的比例分为训练集和测试集。先使用训练集对GBDT预测模型进行训练,通过累加生成最终的强学习器,完成挥发窑窑体测温温度误差模型训练。在训练完成后,使用测试集,采用均方根误差(RMSE)、平均百分比误差(MAPE)以及决定系数(R2)对模型的补偿性能进行评估。

经过实验验证,窑体测量温度与真实温度相近,且它们的温度变化趋势基本相同,这验证了模型的有效性。将模型输出补偿量与测量温度相加,就可以获得补偿后的窑皮温度。

3 系统软件设计与实现

基于红外图像特征的窑体测温补偿方法能够有效地克服高温动态水雾对测温精度的影响。在该方法基础上,本文进行窑体测温系统的设计。

3.1 软件架构设计

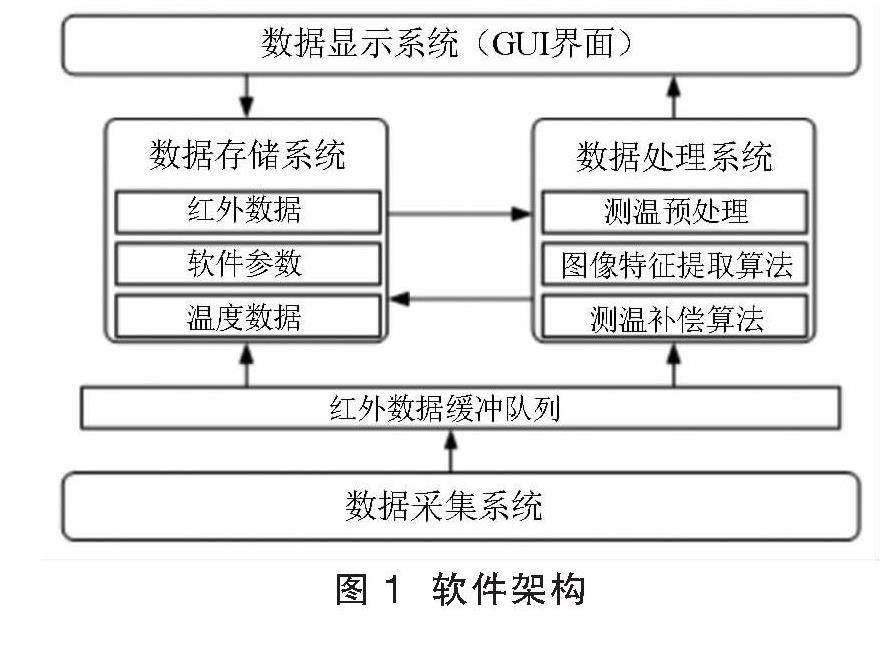

目前,软件架构设计在向模块化、平台化和标准化方向发展。本次氧化锌挥发窑窑体测温系统的设计按照实现的不同功能,主要分为数据采集系统、数据处理系统、数据存储系统以及数据显示系统。软件系统的整体架构具体如图 1 所示。

首先,数据采集系统与红外热像仪进行连接,根据通信协议获得红外数据(如红外视频、红外图像等)并将其传输至计算机,保存在数据存储系统。红外热图则经过测温预处理、温度补偿算法等数据处理后获得精准的温度数据,分别输送到数据显示界面和数据存储系统。

3.2 系统功能设计

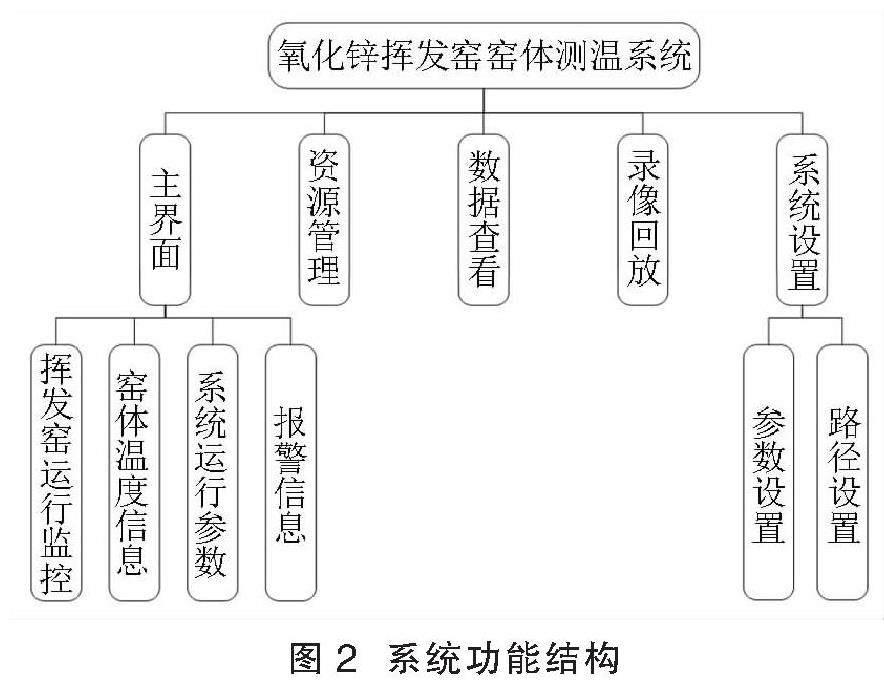

系统软件设计采用模块化设计思想, 根据挥发窑的实际需求设计了挥发窑运行监控主界面、资源管理、数据查看、录像回放以及系统设置等模块。每个模块下又分设多个子模块。通过这些子模块可以实现挥发窑实时运行状况查看、历史数据查询与分析、参数设置等功能。设计的系统功能结构图具体如图2所示。

图2 系统功能结构

1)挥发窑运行监控主界面。系统主界面是整个系统的核心部分,主要负责显示两座挥发窑目前的运行状况,包括挥发窑实时监控、窑体温度实时显示、窑体关键区域温度变化曲线、实时报警信息等。此外,主界面还会显示当前系统的运行状态。系统主界面如图3所示。

2)系统设置界面。在此界面下主要实现各个参数的查询、修改功能。操作人员可以对系统报警类型、数据保存、当前天气信息、视频保存间隔、数据存储有效日期、数据存储路径等参数进行设置,从而实现系统功能的灵活操作性。

此外,系统还设置了资源管理、数据查看、录像回放等界面。工艺管理人员可以进行窑皮温度数据查询和分析,及时了解挥发窑的运行情况,为挥发窑的工艺优化决策提供支撑。

3.3 系统现场应用效果

基于上述温度补偿技术和软件架构设计,开发了挥发窑窑体测温系统软件,在生产现场投入运行,并在现场对测温系统进行跟踪测试。测试结果显示,经过补偿后,淋水区窑体测量温度与真实温度相近,且它们的温度变化趋势基本相同。这表明本文所提出的补偿方法可以有效地消除水雾对淋水区窑体测温的影响。

该挥发窑体测温系统软件自投运以来,运行稳定,应用效果良好,具体表现在以下两方面。

1)窑体测温精度高。该系统可以精准地测量出窑体表面真实的温度,而不受到窑体表面水雾的影响,且对于大雨、大雾等恶劣天气有一定的抗干扰性。在现场应用中,所测量的温度与真实温度之间的误差基本小于±10 ℃,测温精准性得到了验证,满足现场对窑体测温的工艺要求。

2)操作简便。该系统操作简单明了,挥发窑的运行信息集中显示在主界面上,工作人员仅需按照系统提示进行操作,即可实现历史数据查看、录像回放、数据统计分析、系统设置、实时温度曲线查看等功能,减轻了操窑人员的劳动强度。

4 结语

挥发窑窑体温度是挥发窑操窑的一个重要依据,红外测温凭借其非接触、高效、准确的特点成为冶金炉窑测温的重要手段。本文针对挥发窑窑体红外测温时动态水雾引起的测温误差问题,提出了一种基于红外图像特征的温度误差梯度提升树补偿方法,开发了基于这种方法的氧化锌挥发窑窑体测温系统,并成功投入现场运行。该系统的应用效果表明基于红外图像特征的挥发窑窑体测温补偿方法能实现对挥发窑窑体温度的准确测量,系统软件的设计操作简便,提高了挥发窑现场工作效率和管理水平;同时,还能帮助工艺管理人员及时了解窑体损坏情况及耐火砖和燃料烧结的实际状态,确保挥发窑长周期稳定运行。

参考文献

[1] 李吉宁.湿法炼锌中浸出渣处理技术探究[J].世界有色金属,2020(2):10.

[2] MATTHES, J. WAIBEL, P. KELLER HB. A new infrared camera-based technology for the optimization of the waelz process for zinc recycling[J]. Minerals Engineering, 2011, 24(8): 944-949.

[3] 易佞纯,桂卫华,梁骁俊,等.挥发窑鼓风管的关键点识别及其摆放位置监测[J].控制理论与应用,2024,41(1):172-182.

[4] 张李敏, 王云燕, 刘卫平, 等. 锌浸渣和锌焙砂铜粉还原浸出工艺研究[J]. 过程工程学报, 2024, 24(5): 558-565.

[5] TANG Fengrun,FENG Zhenxiang,LI Yonggang, et al. A constrained multi-objective deep reinforcement learning approach for temper-ature field optimization of zinc oxide rotary volatile kiln[J]. Advanced Engineering Informatics, 2023, 58:102197.

[6] 刘玉英, 张欣欣. 基于辐射换热理论研究水雾对红外辐射测温仪的影响[J]. 红外技术, 2008, 30(10): 602-606.

[7] 刘玉英, 张欣欣, 黄志伟. 水雾遮蔽表面辐射测温问题的实验研究[J]. 工业加热, 2008, 37(5): 16-18.

[8] 刘凯迪, 吴海滨, 陈新兵, 等. 基于Mie 散射理论水雾介质红外辐射衰减的校正研究[J]. 大气与环境光学学报, 2022, 17(4): 476-484.

[9] 杜京义, 施卫, 李琦, 等. 一种消除铸坯表面水雾气对红外测温影响的方法[J]. 重型机械, 1999 (2): 6-8.

[10] 谭锴, 赵晶军, 龙木军, 等. 水雾对高温铸坯表面辐射测温影响的实验研究[J]. 连铸, 2019, 44 (1): 35-39.

[11] LATIF A, RASHEED A, SAJID U, et al. Content-based image retrieval and feature extraction: a comprehensive review[J]. Mathematical Problems in Engineering, 2019, 2019(4): 9658350.

[12] SOH L K, TSATSOULIS C. Texture analysis of sar sea ice imagery using gray level co-occurrence matrices[J].IEEE Trans-actions on Geoscience Remote Sensing, 1999, 37(2): 780-795.

[13] FRIEDMAN J H. Stochastic gradient boosting[J]. Computational Statistics Data Analysis, 2002, 38(4): 367-378.