转炉车间的环集烟气治理探析

2024-07-11付红春

〔摘 要〕以某转炉铜冶炼车间为例,分析了转炉车间环集烟气的发生源及烟气治理的难点,通过实际现场调研,提出了转炉车间环集烟气系统的工艺流程、系统设置、风量计算、设备选型,以及工艺管道碰撞问题的解决等角度详细论述了铜冶炼项目环境集烟系统的设计。根据该项目环境集烟系统的运行效果,提出了环集系统未来改进优化的建议。

〔关键词〕铜冶炼;转炉车间;环境集烟系统;风量计算

中图分类号:X758 文献标志码:B 文章编号:1004-4345(2024)03-0021-05

Discussion and Analysis of Fugitive Gas Handling in the PSC Plant

FU Hongchun

(China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China)

Abstract The handling of fugitive gas generated during the PSC production period is an important factor affecting the promotion and application of the PSC converting technology. Taking a PSC copper smelting plant as an example, this paper analyzes the sources of fugitive gas in the PSC plant and the difficulties in the gas handling. The paper discusses the process flow, system settings, gas volume calculation, and equipment selection of the fugitive gas handling system in the PSC plant in detail through actual on-site investigation, and puts forward a new type of PSC fugitive gas hood and crane-through type building fugitive gas hood proposal. According to the operation effect of the fugitive gas handling system in this project, the paper proposes the optimization suggestions for the automation level and gas volume distribution issues of the fugitive gas handling system.

Keywords copper smelting; PSC plant; fugitive gas handling system; gas volume calculation

收稿日期:2023-09-26

基金项目:广西科技计划项目(科技重大专项)(项目编号:2020AA17001AA)

作者简介:付红春(1981—),男,高级工程师,主要从事暖通专业的设计工作。

火法炼铜原料适应性强、能耗低、效率高、金属回收率高,是目前世界范围内生产铜的主要方法。该工艺主要处理的是硫化矿,主要工艺过程包括造锍熔炼、铜锍(冰铜)吹炼、粗铜火法精炼和阳极铜电解精炼4个步骤。其中,转炉用于冰铜吹炼工序,将冰铜进一步氧化、造渣,脱除冰铜中的铁和硫,生产得到粗铜。

转炉吹炼为间断作业,分造渣期和造铜期。造渣完成后,停止鼓入空气,倾斜炉体,将表层熔渣倒入渣包内。造铜期转炉产出的粗铜倒入粗铜包内,再经包子吊车送往阳极炉精炼工序进行精炼。

转炉的初期投资相对较低,操作相对简单,在物料的转运、出铜、出渣过程中,含有大量SO2和有害烟尘的烟气逸散出来,造成严重的低空污染,影响人体健康,恶化车间环境。能否对生产过程中产生的环集烟气进行有效治理,已经成为影响转炉吹炼工艺应用推广的重要因素。本文拟以国内某30 kt铜冶炼项目转炉车间为例,分析转炉车间环集烟气的发生源及烟气治理难点,并对该项目转炉车间环境集烟系统设计进行探讨。

1 环集烟气发生源及治理难点

在转炉的整个生产过程中,会发生烟尘逸散的主要节点有以下几处:1)转炉水冷烟罩处。正常造渣期和造铜期,由于炉内压力的波动,有大量的工艺烟气外逸出转炉水冷烟罩。为防止此部分烟气逸散至厂房内造成低空污染,设置转炉炉体环集烟罩对烟气进行捕集。2)转运过程中的冰铜包。在行车转运冰铜包的过程中,会有大量的烟气从包子中逸散至车间,聚集在车间上部,造成低空污染。3)倾转炉体时的炉口。在转炉加料、出铜、出渣的过程中,转炉炉体需要倾转,此时有大量的烟气从炉口脱离转炉炉体环集烟罩的控制范围,逸散至车间内部。

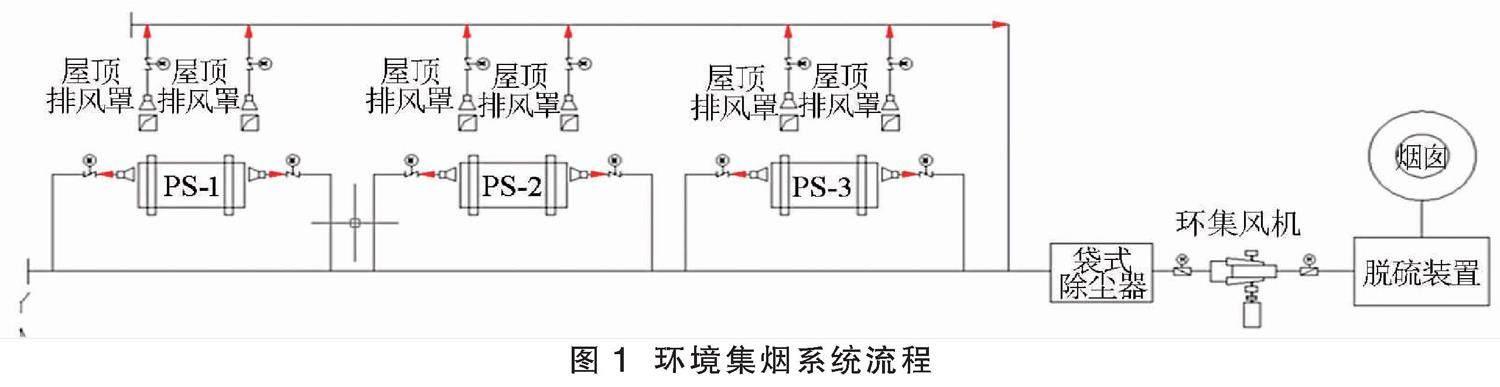

这些逸散至车间的环集烟气聚集在车间顶部,如果不进行有效处理,会严重影响行车操作人员的视线,存在重大安全隐患。同时,环集烟气通过屋顶逸散至室外,会污染厂房周边环境,腐蚀周边建筑的结构,缩短建筑的使用寿命。因此,必须在环集烟气产生的点设置集烟罩,收集逸散的烟气。各个环集烟气点通过管道连接组成一个大的环集系统,再通过环集风机抽吸使各集烟罩内产生负压以防止烟气外逸。收集到的烟气处理达标后由烟囱高空排放,从而改善车间内及车间周边的环境。

具体设置为:1)转炉炉体上方设置炉体环集烟罩。2)在转炉区域厂房顶部设置环集烟罩。转炉车间环境集烟系统流程如图1所示。

2 环集系统设置

2.1 烟罩的设置

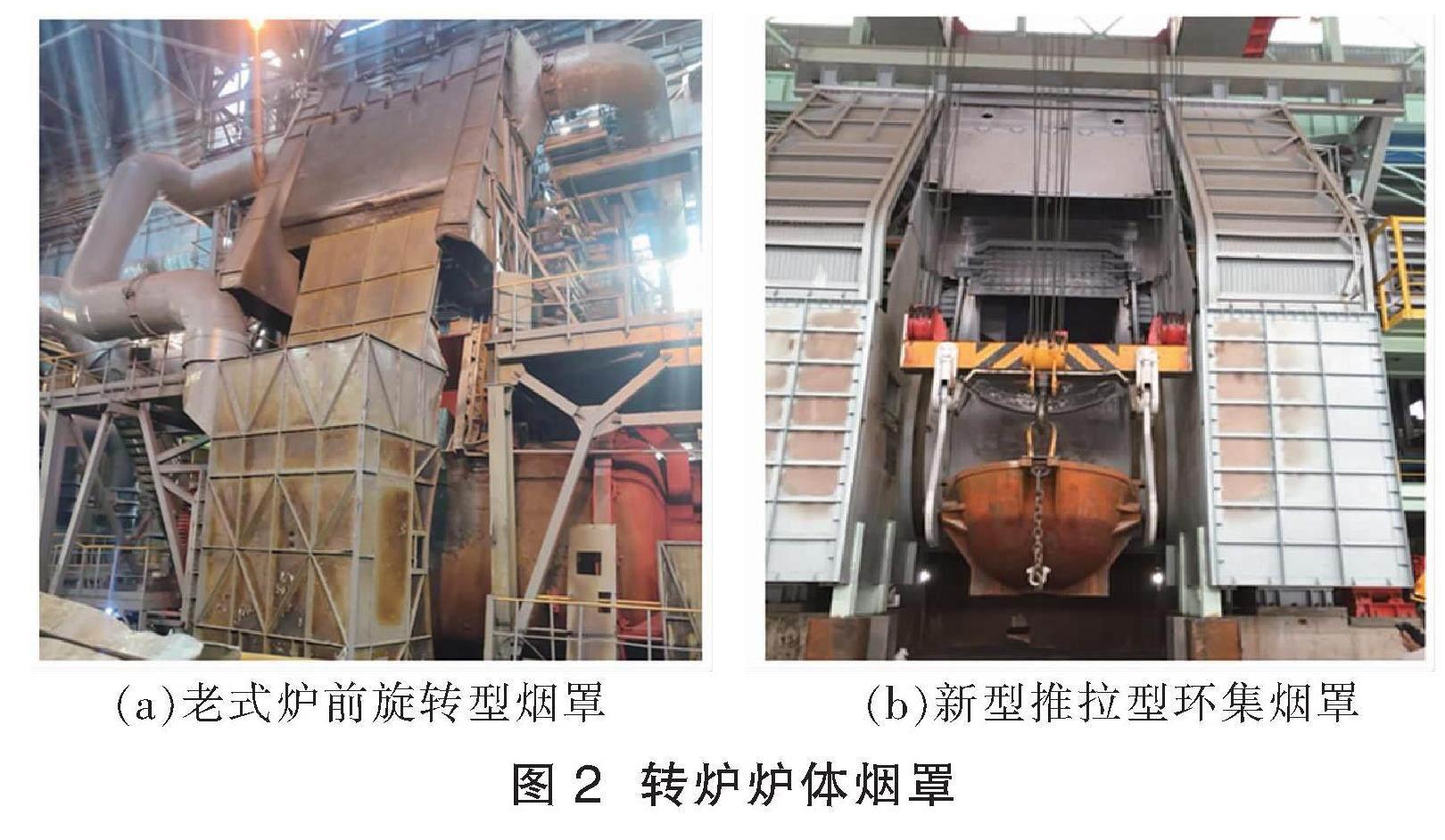

1)转炉炉体环集烟罩。传统的转炉炉体环集烟罩采用的是炉前旋转型烟罩。此烟罩两侧固定,炉前加料口可旋转,密闭性较差。生产时,有较多的烟气自缝隙处外逸;旋转烟罩开启后,还会遮挡行车操作人员的部分视线。

本项目采用了一种新型推拉型转炉烟罩。该烟罩主要由上部固定烟罩、左右推拉门、下部挡火门、移动小车、下部固定烟罩构成,结构更加精巧,工作时密闭性更高。该环集烟罩在水冷烟罩基础上形成一个较为封闭的密封腔体,有利于在内部形成负压,增强抽吸效果。推拉门内侧基本为光面,且在炉口辐射区域设置有水冷结构,炉口喷溅物可以自动脱落或手工清除。推拉门式的二次烟罩在出铜放渣操作时效果非常好,烟气收集率高。两种炉体烟罩实景对比见图2。

2)厂房环集烟罩。早期的转炉车间均未设置厂房环集系统,厂房内的环集烟气直接通过屋顶的气楼直接排向大气。随着国家环保要求越来越严,冶炼企业对此部分环集烟气也必须进行收集处理,否则将面临停产的风险。因此,对现有厂房进行改造成为必然。

受到现有厂房的结构限制,厂房改造通常采用以下两种方式:(1)不改变现有厂房的结构,将通风气楼整体进行封闭,将气楼作为厂房环集烟罩使用。(2)在不对厂房结构进行大调整的情况下,对通风气楼进行改造,将气楼延伸至转炉厂房主立柱,将转炉炉口覆盖在烟罩的范围内。具体如图3所示。

新建转炉厂房则须在设计初期就考虑到厂房环集烟罩的设置,通过在炉体上方行车与厂房顶部之间设置环集烟罩,将加料和出铜过程中逸散的烟气控制在一个较小的区域,避免其逸散至其它区域,以减少环境集烟的排烟量。

新建转炉厂房环集烟罩主要有两种方式:(1)采用整个屋顶做为集烟装置。但一般屋顶离行车顶部及炉口距离相对较远,炉口逸散出的烟气不能在第一时间通过局部排风进行排除。待烟气逸散至整个车间顶部时,烟气量已经比较大,不利影响也已经产生。且由于烟气逸散范围较广,为排出屋顶的烟气,系统所需的风量大。(2)行车通过式厂房环集烟罩,在炉体正上方设置一个局部排烟罩,将烟罩尽量靠近逸散的烟气,使烟气限制在一个较小的范围内,并通过局部排风第一时间将逸散的烟气排出厂房,最大限度地减少对行车操作人员的视线影响,并且保证操作人员所在的驾驶室不在烟气笼罩的范围内,保证人员的身体健康。新建转炉厂房环集烟罩见图4。

结合本项目转炉设备配置及厂房结构,本次设计采用行车通过式厂房环集烟罩。设计时要求该烟罩须满足以下条件:(1)能将炉口逸散的烟气全部覆盖,并且具有一定的储烟能力;(2)不能影响行车的通行及操作;(3)需要和厂房的结构良好地结合,同时不影响建筑的外立面布置。

本项目烟罩形式设计为伞型顶吸式烟罩。该烟罩由4面侧板、顶板、下部圈梁及排风口组成,各个部件之间通过焊接连接,整个烟罩的荷载通过设置圈梁进行支撑。排风口尽量靠近烟罩的顶部,烟罩的底部与行车最高点之间保证300~500 mm的安全距离。各个侧板与车间厂房密切结合,充分利用建筑的屋面板及檩条,减少罩体的钢材耗量及整体荷载。其中,后侧板直接与厂房墙体结合,做成一体式结构,向下沿伸至行车轨道梁下沿。这种结构不仅可以减少横向风对上升烟气的干扰,还可以避免集烟罩吸入炉体后部的空气。在烟罩的下部设一圈圈梁,以减少从烟罩外边沿上部吸入大量的冷空气,从而降低整个集烟罩的排气量。具体形式详见图5。

2.2 阀门设置

整个环集系统各排烟点均设置电动调节型通风蝶阀,可根据排烟需要控制电动阀门的启闭。同时,通过调节阀门的开度还可以进行风量调节,使烟罩内保持稳定的负压状态。阀门的运行状态可在控制室显示,并进行调整。

2.3 系统管路设置

整个环集系统排烟点较多,为保证各排烟点的排烟效果,保持各环路的压力平衡非常关键。系统风管呈枝状布置,环集管道按不低于规范要求的最低风速确定管径,并根据系统最大排烟量确定最不利环路,计算系统的管路压力损失。其他各环路通常是利用管径的变化来平衡压力损失,但管段烟气的流速只能控制在一定的范围之内,调节管道阻力的能力有限,故还需要通过调节各个抽风点的阀门开度来平衡系统各环路的压力损失,尽量减少系统的总排烟量,以达到降低能耗、节省费用的目的。

系统管道的压力损失包括沿程阻力损失和局部阻力损失。通常在运行情况下,系统最终的排烟温度大于80 ℃,烟囱的热抬升力大于烟囱本体的阻力损失,故在计算系统压力损失的时候,烟囱的压损不予计算。沿程压力损失、局部压力损失、总压力损失计算公式分别见下式:

Pm=;

PZ=ξ ;

P= Pm+ PZ 。

式中:Pm 为沿程压力损失,Pa;PZ 为局部压力损失,Pa;P为系统的总压力损失,Pa;λ为沿程阻力系数; L 为管段长度,m;d为管径,m;v 为管道内烟气流速,m/s;ρ为烟气密度,kg/m3;ξ为局部阻力系数。

经计算,最大排风量时,系统的最不利环路的压力损失为3 500 Pa(不含除尘器的压损),系统总压力损失为5 000 Pa。

3 主要设备的选型

转炉车间内炉体及厂房环集烟罩系统的布置如图6、图7所示,各点排烟量及排烟温度见表1。

通过表1计算得到,环集系统的最大排烟量为404 800 m3/h,折算到工况为513 752 m3/h,温度73.5 ℃。

3.1 除尘器的选型

根据转炉环集烟气中粉尘的特点,选用1台离线脉冲袋式除尘器,除尘器的处理风量按环集系统最大排烟量选取,滤袋材质为PTFE基材+PTFE覆膜,规格为

3.2 环集风机的选型

环境集烟系统的总排烟量会在工艺生产过程不断发生变化。在选择风机时,既要满足各排烟点最大同时排烟量的要求,又要确保风机在正常工况下环保节能。因此,优先选用变频风机。

根据所需风量、风压,选定环集风机的型号。在确定环集风机的型号时,风机的风量、风压应附加一定的安全系数[3]。风量、风压计算公式分别见下式:

Q'=KQ×Q;

P'=Kp×P 。

式中:Q为系统的风量,m3/h;P 为系统的设计风压, Pa;KQ为风量附加安全系数,KQ=1.05~1.15(本文取1.05);Kp为风压附加安全系数,取Kp=1.15~1.30。

经计算,环集风机所需风量为539 440 m3/h,所需风压为5 500 Pa。本项目选用1台双吸双支撑离心风机,Q =539 440 m3/h,全压P=5 500 Pa。另外,由于风机全压未计算环集脱硫装置的压损,环集脱硫系统需配置脱硫风机,以克服环集脱硫装置的压损。

4 改进及优化措施

综上所述,该项目转炉车间采用了新型的转炉炉体环集烟罩和行车通过式厂房环集烟罩,较好地解决了车间环集烟气低空污染的问题。但整个环集系统的自动化水平相对较低,后续该企业可提升系统的自动化水平,增加各环集排风点电动阀门与炉体运行的连锁关系,同时在各个抽风点设置压力检测装置,通过调节阀门的开度以及环集风机的转速来控制各个排风点的负压,以保证各个环集抽风点的抽风效果。

另外,厂房环集系统的风量分配方面还可以进一步优化。1)加大炉体上方的行车通过式环集烟罩的抽风量,以保证加料、出铜过程中炉口逸散的烟气及时排出;适当减小屋顶另外的抽风口风量则。2)屋顶抽风点的阀门应该与行车的位置进行联锁控制,根据行车运行的位置,适时开启/调节相应的电动阀门,确保需要抽风的点有足够的抽风量,避免环集烟气逸散至车间。

参考文献

[1] 付红春.“双闪”铜冶炼环境集烟系统的工程应用[J]. 有色冶金设计与研究,2016(3):17-19.

[2] 陆耀庆.实用供热空调设计手册[M].2版.北京:中国建筑工业出版社,2008.

[3] 张磊,潘伟华.奥斯麦特炉电收尘的设计与优化[J].铜业工程,2022(6): 95-99.

[4] 程利振.金昌冶炼厂奥炉改造项目试生产实践[J].有色冶金设计与研究,2021(1): 17-20.

[5] 葛晓鸣,孙子虎,刘建萍,等.连续炼铜环集烟气处理系统升级改造生产实践[J]. 中国有色冶金,2021(1):57-61.