闸阀的常见故障分析与改进措施

2024-07-10陈杰莉

陈杰莉

摘 要:本研究主要针对实际环境中经常运行的闸阀,深入分析了其开关失灵、泄漏、内漏和开关不准确等故障的数据。在此基础上,详尽研究了问题的起因,结合闸阀的设计、外界条件以及人为操作方式等因素。经过分析,发现闸阀故障的主要原因包括长期暴露在腐蚀性介质中、关键密封部件出现问题、阀门长时间未启动堵塞等。

关键词:闸阀;故障;外漏;原因

主要的输油设备闸阀故障包括外漏、操作失灵、内漏和操作不准确等,其中外漏问题尤为突出,表现形式多样,影响了输油管道的稳定运行。在解决这些故障的过程中,深入研究了阀门的密封原理、环境条件和人为因素等对其的基础性影响,为降低闸阀的故障率提供参考。

1.闸阀介绍及故障的原因剖析

1.1闸阀介绍

闸阀作为一种普遍应用的阀门,其功能在于连接或切断流入管道的物料。按照密封部件的类型,可以将闸阀划分为平行、双闸板和平行双闸板等几种类型。因为强制密封的稳定性很高,所以在石油化工领域中被广泛应用。尽管许多专家已经对闸阀的材质、设计以及承载能力等因素展开了深入的探讨,增强其稳定性和使用年限,然而实际操作中,闸阀的失效情况依然频繁出现,一部分甚至仅仅运作一次,就出现问题。

1.2闸阀泄漏问题的剖析

在实际使用闸阀的过程中,主要存在三种外漏情况:一是盘根密封外漏,二是法兰连接部位外漏,三是注脂阀外漏。闸阀的构造中,注脂阀、钢圈和盘根是必需的部件,这些部件是闸阀的主体,在使用过程中,这些部件处于持续的腐蚀环境中,任何一个部件受到侵害,都可能引发密封破损,导致输送液泄漏。某输油站投产后,闸阀的盘根密封、钢圈密封以及注脂的密封均失效,最终导致油品泄漏,给生产运行带来重大影响。检查注脂阀的密封面时,发现与阀门相连的锥形密封面存在明显凹陷,密封性能下降,导致注脂阀泄漏。

1.3闸阀开关不灵活故障的解析

一个输油管道的闸阀经常出现开关困难的问题,主要原因是手轮失灵、阀门操作过力以及操作复杂。根据闸阀的工作原理,这些问题通常是由于连接闸阀手轮和闸板的螺丝断裂、轴承损坏以及长期未操作等引起的,对闸阀的实际操作造成很大影响。在操作中多次旋转闸门手柄,但是阀门没有任何反应。根据实地勘察数据,发现销钉已经损坏,销钉表面有明显的磨损痕迹,推断这可能是由于施加的巨大压力,或者使用 F 扳手等工具强制打开或关闭阀门造成的。闸阀卡死是一种比较常见的故障,主要表现为只能开启或完全停止,尤其是在长期未得到维修和保养的设备,如果长时间不操作,阀门卡死的可能性就会增加。

2.闸阀常见故障的起因剖析

2.1闸阀内漏故障原因案例分析

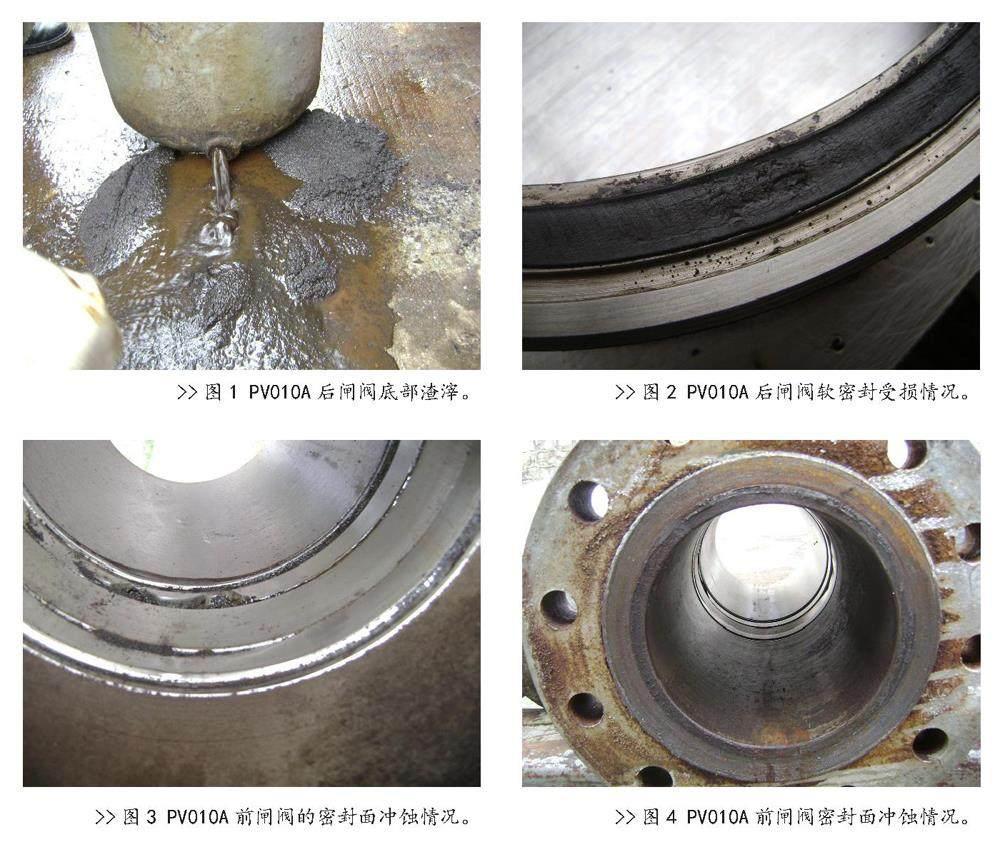

贵阳站下载减压阀PV010A前后两个闸阀的更换,对旧闸阀进行了检查分析。具体分析情况如下:

2.11PV010A后闸阀

(1) 阀门检查情况

在对PV010A后闸阀检查中发现,阀体底部存在较多的渣滓,主要成分为油泥和细小的铁屑,呈黑色。阀板有轻微的损伤,包括密封面、阀板外沿。阀板软密封有挤压的痕迹。

(2) 内漏原因

分析内漏原因如下:①阀门软密封有损伤;②阀门底部渣滓较多,导致阀板未达到全关闭位置。

2.12PV010A前闸阀

(1)阀门检查情况

在对PV010A前闸阀检查时发现,阀门的软密封架已经被冲蚀出多个缺口。

(2)内漏原因

内漏原因是密封被冲蚀。

闸阀密封冲蚀原因分析:贵阳站下载减压阀PV010A前闸阀曾在减压阀PV010A阀笼损坏时,作为下载减压阀的替代设备,较长时间用于下载减压,在闸阀开度不是100%或者0%的时候,流体的冲刷导致了阀板密封座的损伤。

2.2探究闸阀泄漏的故障本源

根据对闸阀外部常见故障的探讨,结合输油管道生产的实际情况,推断出闸阀外漏故障的主要原因包括三个方面:盘根失效、腐蚀密封件、杂质较多。在高压和高流量的环境中,盘根保持紧绷状态,一旦检修对管道进行泄压,由于盘根的受力情况发生变化,它将无法重新达到原来的密封性能。其次,钢圈的密封功能出现问题导致泄漏。在使用闸阀的过程中,钢圈是最常见的密封元素。拆卸和安装阀门时,紧固力不足、阀门在过程中出现震动,或者密封脂的使用方法不合适,甚至随着输油管道温度的升高,密封脂的粘度会发生显著变化,这些都将严重影响密封效果。最后,注脂阀的泄漏导致其与闸阀的联接部位出现两个密封面,根据两个密封面的外观、功效及注脂阀的承重情况,可以预见,闸阀的注脂阀泄漏的关键因素可能包括三个方面:(1)在输油管道运输的过程中,大量杂质会不断堆积在阀门内,甚至可能穿透到注脂阀的密封层,进而影响其密封效果,最终引发流体物资的外溢。(2)在注脂阀的中心存在一个弹性元件,即弹簧。在常规的生产环境下,这个弹簧处于压缩状态。但是,随着时间的推移,弹簧的弹力特性会发生不可逆的变化。此外,由于钢球的运动在与弹簧相连的过程中可能显得过于笨拙,从而引发了物料的泄漏。

2.3闸阀开关不灵活故障的原因探究

导致闸阀开关失灵的三个主要问题:轴承磨损、销钉破损、阀门卡阻。产生的原因:(1)由于长时间的使用以及周围操作条件的变化,雨水、杂质和尘埃可能渗入轴承内部,导致轴承侵蚀或阻塞,从而降低其效率。强行操作阀门,会导致轴承损坏。(2)销钉破损。销钉破损的主要原因是操作阀门不当。(3)阀门卡阻。闸阀卡死的主要原因有四个:①阀板和阀座发生咬合。②阀门的活塞部分已经被侵蚀。③ 阀长期未动。④ 过度关闭会导致阀杆弯曲。

3.其他问题与应对措施

3.1阀杆升降失效

阀杆升降功能失效由以下因素引起:过度操作导致阀杆螺纹受损;阀杆弯曲;阀杆与螺母配合精度差,咬合过紧;螺母倾斜;选材不当,如阀杆和阀杆螺母采用同种材料,易造成咬合问题;螺纹受介质侵蚀;户外阀门的阀杆螺纹未防护,易受灰尘侵袭或腐蚀。针对阀杆升降功能问题,采取以下处理方式:严格按规定操作阀门的开启、关闭;优化阀门与螺母维护质量,使其符合标准; 确保螺母摆放正确;避免使用与阀杆相同的材料制作阀杆和螺母;若无法防止腐蚀,应定期更换阀杆和螺母;对于露天阀门,可增设阀杆保护套。

3.2阀杆转动不灵或卡死的情况

阀杆运行异常或无法正常工作的主要原因有:填充物压力过大,由于填充物添加过程未按规定操作所致;阀杆与衬套间距过小;阀杆弯曲;螺纹表面平滑度未达到规定要求。应对措施:合理放松填充物的盖子螺栓;按标准添加填充物;使用适配的材料制作阀杆及其衬套;严格控制阀杆和衬套的间距;严格控制螺纹处理的表面粗糙度。

3.3阀体与阀盖连接处出现泄漏

阀门和阀门盖连接处发生泄漏的原因有:法兰连接处螺栓固定不牢导致法兰偏移,或固定螺栓压力不足;阀体和阀盖连接处损坏;垫片破损或不符合规定;法兰联接面未对齐,法兰处理效果欠佳;阀杆衬套和螺纹处理质量差导致阀盖倾斜。可采取以下措施:紧固法兰时,需确保角度稳定、力度平衡,同时注意防止损坏连接面;更换质量好的垫片;若法兰接触面有问题且垫片无法修复,则需重新处理接触面;改进处理工艺精度。

3.4阀盖打压孔发生泄漏

部分阀门的阀盖上设有用于压力测试的测试孔,在实际操作中会出现泄漏。主要原因是固定不牢,需要重新固定。可先取出压孔螺栓,移除内部铜垫,清洁螺孔,然后装入螺栓,用电焊将其焊死。

3.5填料函出现泄漏情况

填充物泄漏可能由以下原因引起: 填充物材质与实际操作场所的酸碱程度、气候条件及压力水平不匹配;填充方法不当,尤其是将所有填充材料旋转进去时,容易导致泄漏;阀杆生产质量或平整性未达标,可能呈椭圆形或带有划痕;阀杆表面已产生腐蚀,或因室外环境防护不足而腐蚀;调整阀门弯曲角度;填充物使用年限较久。针对填充物泄漏,可采取以下措施:合理选择填充物;按照正确工序填充物料;阀杆,需进行修复或更换,同时其表面清洁度必须符合标准;采取防护措施;更换变形阀杆;定期更换填料。

3.6关闭件发生泄漏

阀门内部的关闭件发生泄漏时很难被察觉。泄漏可分为两类:一类是从密封面发生的,另一类则源于密封环底部。泄漏的原因包括:密封面打磨质量不佳; 阀门的密封圈和阀座、阀瓣配合不达标;阀门的阀瓣和阀杆连接不稳固;调整阀杆弯曲度,以确保上下关闭部分对齐;密封面连接性差或已破损;如果将闸阀当作调节阀使用,其密封面无法抵御高速流体的侵蚀;焊渣、铁锈、尘埃等杂质混入,或生产过程中机械部件掉落堵塞阀门内部,导致阀门无法正常关闭。防止关闭部件泄漏的方法包括:在启动使用前,必须进行压力测试和气体泄漏检查;必须预先确认阀门的所有构成部分完好,禁止使用弯曲的阀杆或阀瓣与阀杆连接不稳固的阀门;在关闭阀门的过程中,必须维持适当的力度,避免过于强烈,发现密封面接触不良或存在阻碍,应立即打开,让杂质流出;根据阀门的结构特点适当调整,正确使用调节阀。

3.7手动转轮

3.7.1手轮损坏(无法正常操作)

出现手轮断裂的原因有两个:一是在开、关阀门时用力不当。二是在开启关闭阀门使用的工具不合适。在压力比较高的管路开启阀门,阀门如有旁路首先开启,平衡前后压力,或者开启该阀门4至5圈,等一会在开启阀门。

3.7.2手轮空转(无法进行有效操作)

出现手轮空转的原因可能有两个:一是由于阀杆和手轮的配置不理想。二是丝母滑动导致手轮与丝母一起旋转。应对措施:对门杆的插入部分进行维护;需定期更换螺母。

4.结语

由于输油管道独特性,根据工况需求,在选择阀门时,必须充分考虑其安全性和稳定性。此外,为确保阀门在重要情况下的顺利运行,需要深入了解其日常操作中可能出现的问题,并制定相应的解决方案,以便快速识别和妥善处理这些问题,确保阀门始终保持正常运行。

作者单位:国家管网华南公司贵州输油部