永磁同步电机多工况温升研究

2024-07-05王维振王迎波陈国涛姜建丰贺晓

王维振 王迎波 陈国涛 姜建丰 贺晓

摘 要:永磁同步电机已成为商用车首选动力来源,其大功率、高效率、高功率密度的发展趋势以及整车上狭小的安装空间和恶劣的运行环境,给电机散热尤其是绕组端部散热带来了很大的挑战。文章基于一款商用车用扁线电机,建立了热仿真模型,研究了不同工况下绕组端部灌封对电机温升特性的影响,试验结果表明仿真模型精度较高,电机灌封对于降低稳态工况温升速率效果显著,有助于延长电机稳态工况运行时间;可以快速将瞬态工况聚集的热量传递出去,防止温度快速攀升带来的绝缘材料老化风险。

关键词:永磁同步电机 灌封 温升 稳态工况 瞬态工况

1 前言

永磁同步电机作为商用车应用最为广泛的整车动力来源,不断向着轻量化,小型化,集成化和高功率密度的方向发展,然而电机在整车上尤其是商用车上的运行环境非常恶劣,给电机的散热和防护带来了更高的要求[1-2]。过高的电机运行温度会导致永磁体退磁,绝缘材料老化失效等致命问题,对电机的性能以及可靠耐久性造成较大影响,甚至严重影响整车运行安全[3-4]。

为了解决电机运行过程中散热问题,确保电机长时间高负载运行,需要及时将电机产生的热量传递出去。通常电机的冷却方式可以根据冷却介质分为空气冷却和液体冷却,液体冷却又分为水冷和油冷两类,电动汽车用永磁同步电机通常采用液体冷却的方式[5]。电机壳体铸有液体流道可以通过传导的方式直接带走与壳体直接接触部分电机定子产生的热量,电机绕组端部由于与壳体无直接接触,散热较为困难。为解决电机绕组端部散热问题,通常采用端部喷油冷却或者有机硅凝胶灌封方式,电机油冷技术需要增加喷油泵,相比水冷电机对壳体改动较大,增加了系统复杂性和成本,对电机系统的可靠性也提出了更高的要求[6]。本文基于一款商用车用扁线电机,采用仿真与试验结合的方式,研究了不同工况下电机各部件的温升情况,并分析了电机灌封对电机温升的影响。

2 电机仿真模型建立

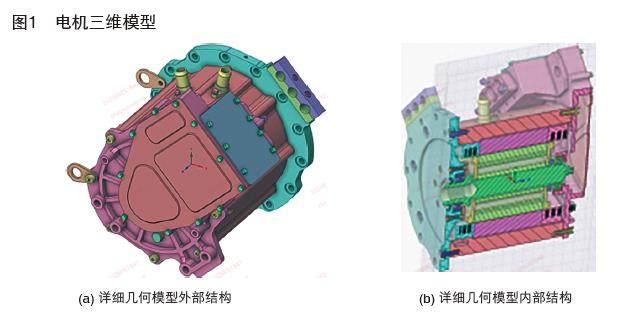

本文选用的永磁同步电机其三维结构如图1所示,具体参数如表1所示。该电机是一款商用车用扁线电机,集成在整车驱动桥之上,冷却方式为水冷,设计冷却流量为16L/min,其峰值功率达到120kW,峰值扭矩360Nm。

电机外形与结构较为复杂,细节特征较多,为减少计算量,提高网格划分精度,需要对电机模型进行简化:删除几何模型中螺栓、固线夹、吊环、油封等对传热影响较小的零件;将发卡型绕组简化为长方体;在保证精度无太大损失的基础上,计算过程中将转子高速旋转时与定转子气隙内空气的对流换热过程简化等效为施加在转子表面的对流换热边界,同时忽略热辐射以及空气自然对流,认为冷却液等各类材料的物性参数不随温度和压力变化[7]。简化后的电机模型如图2所示。

3 电机温度场模型与热源计算

电机温升的计算方法通常采用等效热路法和数值计算法,等效热路法假设铜线和铁芯是等温体,计算结果也是平均温升,因此等效电路法更适合电机稳态温升的计算;数值计算法是基于能量守恒定律与傅里叶定律建立电机温度场数学模型如式1所示,各部分热量变化是与时间有关的微分形式,数值计算量较大,通常借用计算机的帮助,通过有限元法求解电机温升[8-9]。

(1)

式中,λ为x,y,z方向上的导热系数,各向同性;T为温度;qv为单位时间单位体积介质发热量;cp为比热容;ρ为密度。

电机温度场模型中,电机各部分产热量是温升计算必要条件,电机热源包括铜损,铁损,永磁体涡流损耗和机械损耗。

绕组铜耗是因为电流流过绕组,铜导线电阻产生的损耗,其计算公式见式2:

(2)

式中,Ia,/Ib,/Ic为三相电流;Ra,/Rb,/Rc为三相电阻;δ为扁线电机集肤效应影响系数,该系数与导线电导率,磁导率以及电流频率角速度相关。

电机铁损可以分为定子铁损和转子铁损,是变化的磁场在硅钢材料上产生的磁滞损耗和涡流损耗,具体计算公式见式3[10]:

(3)

式中,kh/ke/kex分别为铁芯磁滞损耗系数、涡流损耗系数以及附加损耗系数;B为定子/转子铁芯磁密幅值;f为定子/转子铁芯实际磁通频率。

永磁体涡流损耗是由于电机高频电流谐波在永磁体内部产生涡流引起的损耗,涡流损耗计算公式见式4。涡流损耗与气隙磁密的变化率有直接关系,虽然涡流损耗在电机总损耗中占比不大,但高转速时电机涡流损耗不可忽视。

(4)

式中,ρ为分别为铁芯磁滞损耗系数、涡流损耗系数以及附加损耗系数;B为定子/转子铁芯磁密幅值;S为涡流回路面积。

机械损耗主要包括风摩擦损耗和轴承摩擦损耗,转速越高,机械损耗大,计算公式见式5[11]:

(5)

式中,Cr-转子表面粗糙度;Cf为空气摩擦系数;ρ为空气密度;ω为转子角速度;r-转子半径;l为气隙轴向长度。

对不同工况下各热源产热量进行计算,计算结果如表2所示,忽略低转速的转子铁耗以及永磁体的涡流损耗。

4 不同工况下温升仿真结果

4.1 工况1温升情况

图3为不灌封电机在工况1条件下持续1h得到的温度分布云图,从图3和表3可以看出,该持续工况下最高温度161.34℃出现在绕组端部中间位置,绕组最低温度为81.59℃,温度分布差异较大。绕组中部导线相对电流密度较低且壳体水套带走了大部分热量;绕组端部导线密度大,电流产热较多,同时该工况转速较低,空气对流散热差;从仿真结果看,定子温度分布与绕组类似,永磁体温度最低。该工况下,绕组绝缘皮老化失效的风险增加,永磁体退磁风险相对较小。

图4和表4是灌封电机在工况1条件下运转1h的仿真结果,电机灌封后,该工况下最高温度仍然出现在绕组端部,最高温度为121℃,相比不灌封电机温度降低40℃,灌封胶填充了导线之间的空隙,大大减小了热阻,增强了传导散热的能力。

在入水温度为65℃,水流量16L/min的情况下,对两款电机温升情况进行了对比测试,从表5测试结果看,不灌封电机在65min内从63.9℃上升至161.1℃,温升97.2℃,最终达到热平衡;灌封电机在62min内从67℃上升至118℃,温升51℃,达到热平衡。测试结果与仿真结果误差在3%以内,仿真精度较高,通过试验验证了灌封效果的有效性。

4.2 工况2温升情况

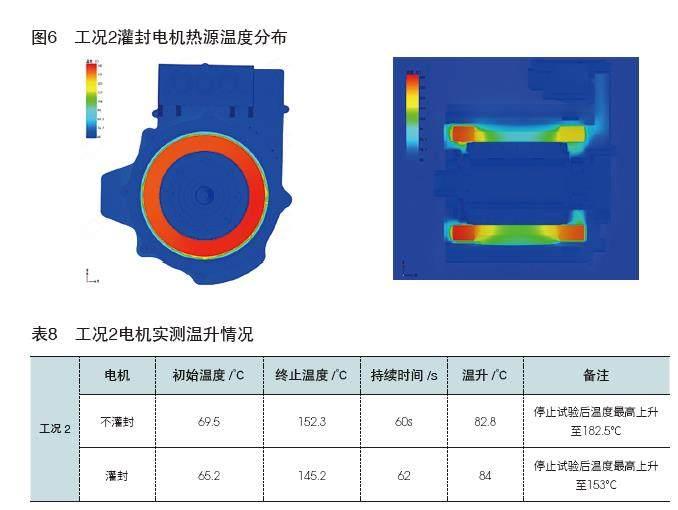

工况2为瞬时工况,仿真运行60s后的温升结果如图5和表6所示,绕组最高温度为145℃,最高温度出现位置与工况1相同,但平均温度相比工况1更高。从定子温度分布云图看,定子温度最高131℃,平均温度较高,温度梯度明显。工况2转速低,电流大,短时发热无法及时传递导致热量在绕组端部和定子内圈聚集,致使温度偏高。

从图6和表7灌封电机的温度分布云图上看,绕组、定子最高温度与不灌封电机差异不大,表8试验结果也证实了这一点,但从实际试验结果看,试验停止后不灌封电机温度继续上升了30.2℃,触发了电机的温度保护,而灌封电机温度仅上升了7.8℃。实际应用过程中,一旦温度短时上升过高引起电机降额或停机,灌封电机可快速将短时积累的热量传递出去,防止温度进一步上升引起电机不可逆的损坏,提高电机可靠性。

4.3 工况3电机温升情况

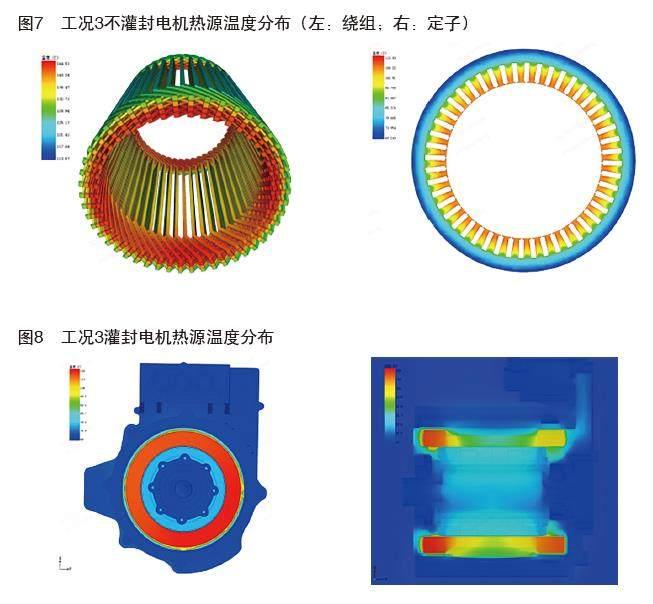

工况3为最高转速下峰值扭矩工况,与工况2同为瞬时工况,图 7与表9为不灌封电机运行10s的温度分布情况,从仿真结果看,不灌封电机温度分布趋势与工况2相同,但最高温度相对较低,这是因为高转速电机受到电压限制,输出峰值扭矩所需电流较小,因此发热量较工况偏低。由于转速增加,磁场变化率增大,导致永磁体涡流损耗增加,因此工况3相比工况2永磁体温度升高。

从图8和表10灌封电机的温升情况来看,绕组温度相比不灌封电机下降较多,为120℃,但定子温度变化不大。同工况2,电机实际试验过程中,从表11可以看出,不灌封电机温度在停止试验后会继续攀升25℃左右,由于工况3发热量相对较小,攀升幅度也小于工况2。

5 结论

本文基于一款商用车用扁线电机建立了仿真模型,分别试制了一款不灌封电机和灌封电机,采用仿真与试验的方法,研究了不同工况下两款电机的温升情况,得出以下结论:

通过删除对传热影响较小的零部件等简化三维模型的方式,得到的热仿真模型精度较高,通过试验对比,仿真精度在3%左右;同时可以证实由理论计算得到的热损耗较为精确。

对比不灌封和灌封电机在三种工况下的温升情况可以发现,通过对电机绕组端部进行灌封可以有效减缓稳态工况的温升速率,由于瞬态工况短时间内热量迅速聚集,散热速度较慢,因此电机灌封对电机瞬态工况温升速率影响不大。

瞬态工况试验过程中,停止试验后,不灌封电机温度会继续迅速攀升,而灌封电机的温升速度大大减缓,电机灌封有效降低了电机因温度过高而停机后,温度继续升高导致的绝缘材料加速老化失效的风险,有助于提高电机的可靠性。

商用车因载荷大,道路复杂,电机处于瞬态峰值扭矩工况的时间相对较长,因此电机灌封带来的性价比相对更高,有益于提高整车可靠性和安全性,因而电机灌封技术更适合在商用车用永磁同步电机上推广。

参考文献:

[1]罗润谦.新能源汽车用永磁同步电机的研究现状[J].兵器材料科学与工程,2023,46(05):154.

[2]鲍晓华,刘佶炜,孙跃,等.低速大转矩永磁直驱电机研究综述与展望[J].电工技术学报,2019,34(6):1148.

[3]魏雄强,王键,李婷婷.定子绕组的处理对新能源汽车电机温升的影响[J].防爆电机,2022,57(04) : 26.

[4]S.S. Moosavi,A. Djerdir,Y.Ait. Amirat,D.A. Khaburi. Demagnetization fault diagnosis in permanent magnet synchronous motors: A review of the state-of-the-art [J]. Journal of Magnetism and Magnetic Materials, 2015, 391(04): 203.

[5]李翠萍,管正伟,丁秀翠,等.电动汽车用电机冷却系统设计及发展综述[J].微特电机,2019,47(1):82.

[6]李想,郭志平.基于灌封材料的永磁同步电动机热管理策略研究[J].微电机,2020,53(08): 104.

[7]赵飞.纯电动汽车用永磁电机温度场分析[D].合肥:合肥工业大学,2013.

[8]孔晓光,王凤翔,邢军强.高速永磁电机的损耗计算与温度场分析[J].电工技术学报,2012,27(09): 166.

[9]Jer-HuanJang,Han-ChiehChiu,Wei-MonYan,et al.Numerical Study on Electromagnetics and Thermal Cooling of a Switched Reluctance Motor[J].Case Studies inThermal Engineering,2015,6:16.

[10]谢俊.电动汽车用高功率密度永磁同步电机温升与控制研究[D].重庆:重庆大学,2021.

[11]杨顺吉,王天宝,代颖,王睿琪.高速异步主轴电机的热分析与冷却结构设计[J].电机与控制应用,2022,49(01):80.