ABB工业机器人与LabVIEW 基于OPC监控

2024-07-05李辰喻建军杜斌陶展陈梦婷

李辰 喻建军 杜斌 陶展 陈梦婷

摘 要:文章简要介绍了ABB工业机器人与LabVIEW之间通过OPC服务器进行数据监控的解决方案。ABB机器人与LabVIEW通过OPC服务器读取及写入机器人坐标、速度及I/O信号。以此为人机交互提供一个相对简单高效的新思路。

关键词:工业机器人 LabVIEW OPC

1 前言

作为“中国制造2025”标杆的工业机器人,将会带领中国制造业加速向着信息化、智能化、精密化迈进。中国工业也会伴随着发生巨大的变革。工业机器人在制造业中也正加速取代人工操作。而为了更高效的发挥机器人的智能、精准的优势,建立一套相对可靠、便捷的数据监控渠道显得尤为重要。(如图1)

2 OPC通信简介

在国际上各大工业产品生产商都会赋予其主打产品OPC通信功能。一般情况下,作为一种工业化标准设备,工业机器人也不例外的带有OPC通信功能。各大著名的工业机器人制造商,诸如:ABB,FANUC、Yaskawa、KUKA等都为其主流工业机器人提供了专业的OPC通信软件模块,以便于提高其产品的二次开发便捷性和效率。有鉴于各种通信方式性能、效费等比较,在数据交换量不太大,且数据交互速率不太高的情前提下,使用OPC通信方式最为便捷、可靠。

OPC通信的基础:OPC通信基于微软的DCOM(分布式组件对象模型)技术,它允许不同计算机系统之间进行通信。DCOM是一种跨平台的通信协议,可以在不同的操作系统和硬件平台上运行。

OPC服务器的配置:在工业机器人中,OPC服务器通常由PLC或控制器提供。在PLC或控制器上,需要配置OPC服务器,以便其他系统可以访问PLC或控制器中的数据。配置OPC服务器需要设置OPC服务器的名称、IP地址、端口号等参数。

OPC客户端的设置:在工业机器人中,需要使用OPC客户端来访问PLC或控制器中的数据。OPC客户端需要在PLC或控制器上注册OPC服务器,以便它可以访问PLC或控制器中的数据。在注册OPC服务器时,需要设置OPC客户端的名称、IP地址、端口号等参数。

OPC数据的读写:在工业机器人中,通过OPC客户端访问PLC或控制器中的数据时,可以通过读取或写入OPC服务器中的数据来控制机器人的运动。例如,可以通过读取机器人的位置数据来控制机器人的运动轨迹。

OPC通信的安全性:在工业机器人中,由于涉及到控制系统的安全问题,因此需要确保OPC通信的安全性。为了确保OPC通信的安全性,通常需要在PLC或控制器上设置安全策略,以确保只有授权的用户才能访问PLC或控制器中的数据。

3 ABB工业机器人提供的OPC服务器

对于工业机器人的应用场景而言,与配套仪表、设备之间数据传输的稳定性、准确性、高效性显得尤为重要。下面我们就以ABB工业机器人的OPC通信为例,介绍通过LabVIEW如何对机器人TCP坐标、运行速度、I/O等数据进行读取和写入。

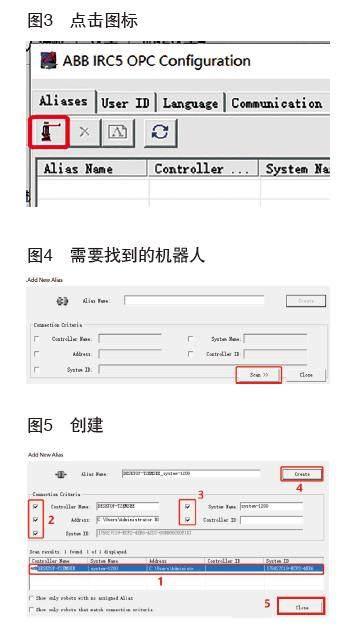

首先,ABB工业机器人系统软件中需要配置616-1 PC interface模块,这是在工业机器人与其外围仪表、设备间建立OPC通信的基础,同时安装ABB IRC5 OPC DA server软件包以及NI OPC servers 2016。确认机器人与上位机的硬件WAN口连接正常,启动ABB OPC服务器(如图2),点击图标(如图3),并通过扫描找到需要连接的机器人(如图4)。在网络中扫描到机器人后,选中该机器人,并勾选相关参数,并创建(如图5)。

继续设置ABB IRC5 OPC Configuration中的User ID、Comunication Setting、Server Control等相关参数(如图6至图8),至此完成了ABB机器人端的OPC服务器设置。利用ABB工业机器人系统软件中623-1 multitasking(多任务)模块,分别在前后台建立程序“T_ROB1”和“T2”。其中运动指令放置在“T_ROB1”中,TCP坐标的读取则由“T2中”的指令完成(如图9至图10)。

4 使用LabVIEW OPC服务器开始读取数据

上位机PC端使用LabVIEW OPC服务器接收读取ABB机器人发送的字符串、I/O、整数等类型数据。在LabVIEW前面板中设置“字符串显示控件”,用于读取TCP坐标值及系统ID、控制器名称;设置“数值输入控件”和“数值显示控件”用于读取/写入机器人运行速度数据;设置布尔按键开管和指示灯用于输入和输出I/O信号(如图11至12所示)。以前面板中的“字符串显示控件”为例,右键选择“属性”,再选择“数据绑定”及“DataSocket”,并选择DSTP服务器(如图13至14所示)。随后在弹出的OPC服务器列表中选择“ABB.IRC5.OPC.Sever.DA1”,并沿RAPID程序模块绑定所需的字符串、I/O、整数等数据(如图15至16所示)。至此完成上位机对ABB机器人相关数据的简单监控。

综上而言,有两点细节需要关注:1.TCP坐标监控的数据刷新速率最快200至300ms/次;2.速度等参数的修改必须在机器人处于自动模式下才能进行修改。

5 OPC通信发展趋势及局限性

5.1 OPC通信发展趋势

发展标准化:近年来,一系列OPC标准对于不同层级和目的的通信应用不断出台。如OPC DA(数据访问)、OPC AE(事件处理)以及最新的OPC UA(统一架构)标准等,提供了更强大和灵活的功能,增加了系统的互操作性。

云计算和大数据:随着云计算和大数据技术的进步,OPC通信也逐渐与其相结合。通过将工业数据上传到云端进行分析和处理,实现更高效的工业生产和智能决策。

异构系统集成:在工业自动化系统中,存在着各种异构的硬件设备和软件系统。OPC通信为不同设备和系统的集成提供了便利,使得数据在不同平台之间的交换变得更加容易和高效。

5.2 运用场景的局限性

在技术方面,工业机器人OPC通信应用场景的限制主要包括以下2个方面:

通信协议兼容性:不同厂家的工业机器人可能采用不同的通信协议,因此在应用场景中要确保所选用的OPC通信协议与机器人的通信接口兼容。

系统稳定性和可靠性:工业机器人OPC通信应用场景要求系统能够稳定运行,并能快速响应控制命令和返回数据,以保证生产流程的高效进行。

在安全方面,工业机器人OPC通信应用场景的限制主要包括以下2个方面:

防止网络攻击:加强网络安全防护措施,包括入侵检测、防火墙、反病毒软件等,以防止恶意攻击者通过OPC通信渠道对工业机器人进行攻击或干扰。

应急措施和备份策略:即使在OPC通信出现异常或故障时,也需要建立相应的应急处理措施和数据备份策略,以尽快将工业机器人恢复到正常运行状态。

5.3 数据实时性传输局限性

工业机器人OPC(OLE for Process Control)通信是一种常用的数据传输方式,用于在工业自动化系统中实现数据共享和监控。然而,由于OPC通信的特性,其数据实时性传输存在一定的局限。

首先,OPC 通信是基于 OPC 规范实现的,而OPC规范本身并不保证实时性。工业机器人的实时性要求比较高,因此在对工业机器人进行实时监控和控制时,需要采取措施来提高数据传输的实时性。

其次,工业机器人OPC通信的数据传输速度受到多种因素的影响,如网络带宽、通信协议、数据量大小等。如果数据量过大或网络带宽不足,可能会导致数据传输延迟或丢失。

综上所述,虽然OPC通信是一种常用的数据传输方式,但其数据实时性传输存在一定的局限。因此需要根据工程现场的软硬件条件,进行“量体裁衣”。

6 结束语

总体来说,OPC通信的发展趋势是朝着标准化、安全性、云计算、大数据和系统集成方向发展,进一步满足工业自动化领域的需求,并推动行业的智能化和数字化转型。而随着工业通信领域技术的快速融合发展,越来越多的工业产品正加速开放其通信协议或给出访问接口,以便于更大程度的提高生产、协作效率。而基于OPC服务器通信模式正在大规模的应用于工业制造生产、检测监控行业。仅借此文为工业机器人领域的二次开发提供更多可供选择的新思路和通道。

参考文献:

[1]叶晖. 工业机器人实操与应用技巧[M]. 北京:机械工业出版社,2010.

[2]陈瞭. ABB工业机器人二次开发与应用[M].北京: 电子工业出版社,2021.

[3]陈树学. Labview宝典(第2版)[M].北京:电子工业出版社,2017.