车门及其附件系统工艺开发研究

2024-07-03黄秦瑜李君

黄秦瑜 李君

关键词:车门;附件;工艺开发;装配;定位;人机;设备

中图分类号: U466 文献标识码:A

0 引言

车门工艺开发是一项复杂而精细的工程,它涉及到材料选择、结构设计、制造工艺和质量控制等多个方面。在这个过程中,数据的运用发挥着至关重要的作用。从初期的市场调研和需求分析,到详细的设计计算和仿真模拟,再到后期的试验验证和持续改进,数据始终是指导我们前行的明灯。数据不仅为车门工艺开发提供了科学依据,更是推动产品质量提升、确保行车安全和优化用户体验的关键力量。通过精准的数据分析,我们能够深入理解车门的性能需求,优化制造工艺,确保车门在满足强度、耐用性和美观性的同时,还能为用户提供更为舒适和安全的乘车体验。因此,数据的阶段性应用是汽车车门工艺开发中不可或缺的一环,它引领着车门制造技术的进步与发展。

本文主要通过在数据阶段对某车型车门工艺涉及的车门系统零件及其附件的装配前提条件、零件装配拆卸流程及顺序、零件装配定位设定、零件装配空间校核、零件装配防错防呆分析、装配所用工位器具建议、装配时间效率分析、装配人机工程校核以及标准件和扭矩定义等方面着手,对车门及其附件系统所有相关零件的工艺合理性进行深入理解和挖掘,总结出车门工艺开发思路和需要考虑的方方面面。

该研究针对车门系统工艺开发,首先要对车门及其附件的功能和装配要求进行分析,明确了装配工艺的设计目标和装配顺序及基本流程。其次,根据设计目标和需求,制定出车门及其附件的装配工艺流程,包括工艺规划、工装设计、生产线布局和质量控制等方面。最后,通过实际项目的应用,同时结合现有工装设备以及人机工程、人力资源和效率需求等,充分验证各个装配工艺流程的可行性和有效性。

1 车门及其附件工艺开发重要性

车门附件装配工艺开发的重要性,主要体现在以下几个方面。

(1)提升产品质量:合理的装配工艺能够确保车门附件各部件之间的配合精度和稳定性,提高产品的整体质量[1]。

(2)提高生产效率:优化装配工艺可以减少装配过程中的错误和返工,缩短生产周期,提高生产效率。

(3)降低生产成本:通过工艺优化和标准化,可以降低装配过程中的物料消耗和人工成本,从而降低生产成本。

车门附件装配工艺开发,是提升汽车性能和质量的关键环节。通过深入研究车门附件的结构、功能和使用要求,设计合理的装配工艺方案,并引入创新点进行优化改进,可以提高车门附件的装配精度和效率,降低生产成本,提升产品的市场竞争力。

2 车门及其附件装配工艺基本流程

车门及其附件工艺开发的过程,是一个系统性的工程,涉及多个环节和细致的操作。通过实际操作和经验积累,现已总结出相关基本工艺流程,具体如下。

(1)某车型侧门工艺流程:装饰黑膜—门密封条—限位器—车门线束—门锁拉杆—外开手柄—门锁扣—玻璃导轨—车门玻璃密封条—升降器总成—车门玻璃—窗台内外水切—扬声器和后视镜—车门防水膜—内开手柄—车门内饰板—对车门进行调整(保证间隙、面差)。

(2)某车型滑移门一般工艺流程:外开手柄/ 门锁拉杆/ 门锁扣—车门玻璃导轨—车门玻璃密封条—升降器—车门玻璃—上中下走轮臂及中导轨—挂门—定位器/ 限位器—调整车门和走轮臂—安装门饰板—安装内开手柄。

(3)车门拆装工艺流程:拆左前门—装仪表板—装左前门。

3 车门及其附件系统数据阶段全流程工艺开发分析

3.1 车门钣金总成装配工艺开发

首先确认装配前提条件,即零件装配工位和零件装配顺序,然后检查零件定位方式。铰链的装配要严格按照顺序进行,装门先装定位孔紧固件,拆门后拆定位孔紧固件。在装门的过程中,至少要紧固好上下铰链的定位螺栓,才能撤除助力机械。

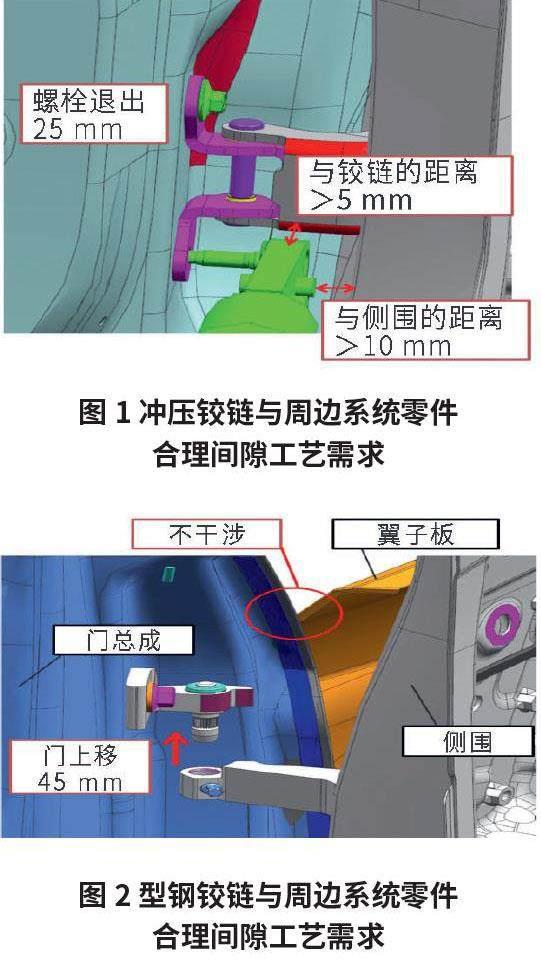

装配空间检查:对于冲压铰链,开门65°,用风动棘轮扳手拆装铰链螺栓,螺栓退出25.0 mm,工具与周围钣金、零件有5.0 ~ 10.0 mm 的安全间隙;侧门钣金运动轨迹与侧围、翼子板有5.0 ~ 10.0 mm 的安全间隙( 图1)。对于型钢铰链,开门65°,门被拆装部分( 包括内饰造型) 上移25.0 mm ;被拆装部分与周围零件(翼子板、侧围)有5.0 mm 安全间隙,上移45.0 mm 保证零件不干涉。预紧锁紧螺钉,电枪与IP、饰板不干涉(图2)。

工具分析:所有车型的铰链螺栓都必须使用10.0 mm 套筒紧固,且扭矩应该为(25.0±5.0)N·m。冲压铰链拆装用风动棘轮扳手,选用10.0 mm 套筒。

人机工程:门钣金的设计必须满足机械助力器的要求[2]。门的拆装助力装置,承重能力要在200 N 以上。

3.2 车门密封条装配工艺开发

门密封条装配到门钣金使用卡扣,卡扣是随门密封条而来,密封条定位到门钣金上时不能使用粘接形式[3]。门密封条周围需要满足手势B 的手部空间。门密封条应该有左右及前后的区别标识(漆点),左边的卡扣为黄色,右边为白色。门密封条在装配到导槽过程中,可以使用肥皂水润滑辅助。

3.3 车门限位器总成装配工艺开发

车门限位器总成装配工位在门分装线上,装配工序为:门密封条—门限位器—门线束。应该在限位器的底部明确标示零件号的后4 位,以及标示前后的英文符号“FRT or RR”。限位器的设计应满足左右限位器是同一个零件,但前后门限位器就需要有差别;对于滑移门的限位器,需要在零件表面标明装配的方向。门侧采用2 颗螺母或螺栓紧固,车身侧用1 颗螺栓紧固。

3.4 车门锁芯即中控模块装配工艺开发

车门锁芯装配工位在门分装线上,装配工序为:门线束—门锁—外开手柄。装配拉杆卡扣时,操作空间至少满足一个手指头的空间(30.0×30.0)mm,参考《手部操作空间标准》中“手势A”的标准。装配时采用3 颗螺栓,接前门线束。

3.5 门锁扣装配工艺开发

门锁扣装配工位在门分装线上,装配工序为:锁芯—外开手柄—门锁扣。锁芯装配在外开上,外开拉杆集成在外开基座上;连接外开拉手和外开基座的紧固件应集成在外开基座上。锁芯应该设计有一个特征来定位装配到外开基座上;外开基座上应该有能保持住锁芯的结构;外开基座上应该能在门外板上自保持,并需要有一个特征来引导外开拉手的装配。装配门附件需要将手伸入门内,至少满足《手部操作空间标准》中“手势B”的要求(85.0×120.0)mm。外开手柄最多使用2 颗自带的螺纹紧固件定位到门钣金上。

3.6 外开手柄装配工艺开发

外开手柄装配工位在门分装线上,装配工序为:外开手柄—门锁扣—玻璃导轨。锁扣垫块应设计为相通的、可以适用于整车的所有门,锁扣的装配应为净定位装配,锁扣垫块应设计能自定位。装配锁扣时,锁扣垫块的光滑面(切边没有棱角的面)应朝向车身。每个锁扣用2 颗螺栓紧固。

3.7 玻璃导轨和玻璃导轨密封条装配工艺开发

玻璃导轨密封条在装配过程中,不得加热或使用润滑剂;玻璃导轨密封条在门板内的部分,不能有包住玻璃导轨的翻边。门钣金定位小孔和限位长孔进行定位或玻璃导轨螺杆定位;玻璃的设计,需要满足装配玻璃导轨及玻璃密封条之后装配[4]。

3.8 升降器总成装配工艺开发

升降器总成装配工位在在门分装线上,装配工序为:玻璃导轨—玻璃导轨密封条—升降器—玻璃。紧固件在10.0 N · m 以下,可使用枪式电动扳手,选用10.0 mm 套筒。一般门内板孔长度大于或等于升降器长度的75%,孔的宽度为170.0 ~ 220.0 mm ;升降器紧固螺栓使用M6 的螺栓,并且要求使用相同的扭矩。升降器应该有区分前后左右件的标识。

3.9 车门玻璃装配工艺开发

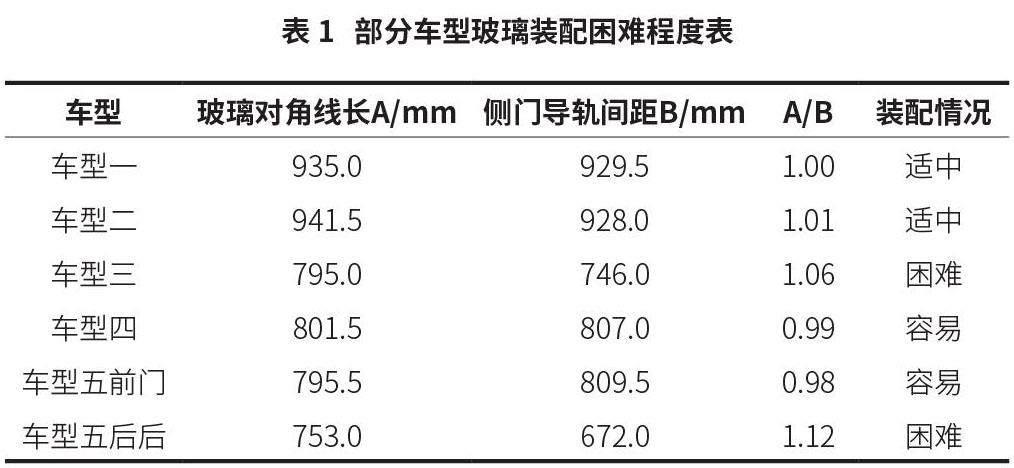

车门玻璃装配工位在门分装线上,装配工序为:升降器—玻璃—内水切—外水切。玻璃的设计要满足操作工能在门内侧装配。假设玻璃对角线长度为A,侧门导轨间距为B,若A/B > 1.05,则装配困难;若1.05 ≥ A/B ≥ 1.00,装配情况适中;A/B <1.00,容易装配。装配时采用2 颗螺栓紧固。经验总结出的部分车型玻璃装配困难程度如表1 所示。

3.10 内外水切装配工艺开发

外水切的定位如果使用螺栓紧固,需要保证能够承受定扭电枪至少1.5 N · m 的扭力不滑牙。紧固外水切到门上的定位孔需要满足以下要求:前门外水切的定位孔在前门靠后的位置,后门外水切在后门靠前的位置。

3.11 外后视镜装配工艺开发

外后视镜的密封衬垫以及连接车身与后视镜的线束都应该由供应商来部装。在进厂前, 卡扣必须已经安装在线束(供应商供应的装配零件)上。外后视镜需要有一个定位特征,因此其在设计上就应提供一个特征,能临时安稳地挂在车身上。后视镜的安装应该是在门内板侧紧固,且要能够使用电磁枪。玻璃装完之后,玻璃上端与门框之间的空间,应能保证外后视镜及手部的通过性。

3.12 防水膜装配工艺开发

防水薄膜最上端要求预留定位孔,在钣金上使用开孔或者凸包进行定位。门线束的卡扣与防水薄膜较近时,可能会导致防水薄膜粘贴不平顺、有褶皱,需避免。

3.13 内开手柄装配工艺开发

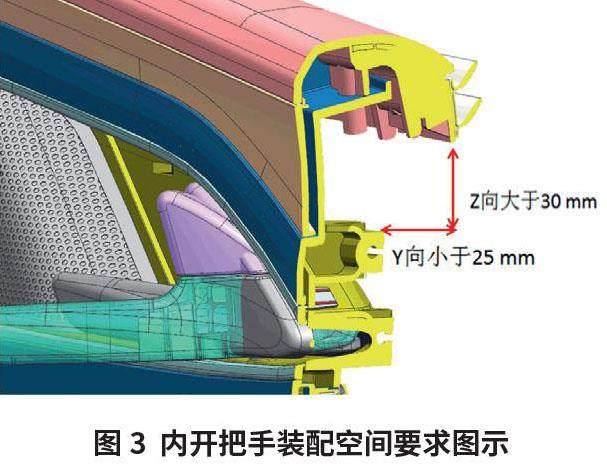

如图3 所示, 当侧门内开手柄集成到封板上时, 连接内开拉索到封板的操作空间要满足:连接位置到封板边界(内水切)的Z 向> 30.0 mm,Y 向< 25.0 mm(以满足可视性要求)。

3.14 车门内饰板装配工艺开发

门封板装配接线的手部空间,需要满足手势F 的空间要求。至少也要满足:Z 与X 向需要40.0 mm×80.0 mm 的空间,其中,80.0 mm 为插接器的接插方向。

4 车门装配工艺开发的创新点

在车门及其附件附件装配工艺开发中,可以引入模块化设计:将车门附件设计成模块化结构,便于快速更换和维修,提高装配效率和灵活性。同时,采用智能化装配,引入智能化技术,如机器人、传感器等,实现自动化或半自动化的装配过程,提高装配精度和效率;采用绿色装配,使用环保材料和绿色装配技术,降低装配过程中的能耗和排放,提高产品的环保性能。

另外,在汽车车门工艺开发中,除了要注重技术创新和工艺提升外,更要关注用户需求和市场变化。通过持续不断地收集和分析数据,才能够更好地把握市场动态和用户需求变化,为车门工艺的开发提供有力的数据支撑。同时,还需要加强与其他领域的合作与交流,以便开发出更加适应现代汽车工业生产需要的车门装配先进工艺。

5 结束语

车门附件装配工艺开发是提升汽车性能和质量的关键环节。本文通过深入研究车门附件的结构、功能和使用要求,设计合理的装配工艺方案,并引入创新点进行优化改进,可以提高车门附件的装配精度和效率,降低生产成本,提升产品的市场竞争力。在未来的发展中,车门附件装配工艺将继续面临新的挑战和机遇,需要不断创新和进步以满足市场需求和技术发展的要求。

作者简介:

黄秦瑜,本科,工程师,研究方向为汽车总装装配工艺。

通信作者:

李君,本科,助理工程师,研究方向为交通运输工程。