汽车柔性焊接工作站的设计及应用

2024-07-03蔡陈阳黄伟雄陈佳

蔡陈阳 黄伟雄 陈佳

关键词:汽车焊接;车身拼装;柔性工作站;MCP 理论

中图分类号:U468.2+3 文献标识码:A

0 引言

汽车白车身柔性工作站的设计,是汽车制造业迈向智能化、高效化生产的重要一环。孙贤初[1] 对空调器进液管组件焊接进行无人化生产线的设计,最终实现精确控制;吕柳熙[2] 通过降低误差解决了机械结构的间隙和响应实时性问题,最终提高了系统的动态性能;高佳篷[3] 开发了一种机器人智能焊缝跟踪方法,实现复杂工况下的自动化焊接;王伟刚[4] 根据公司发展战略的要求,对SDY( 上汽通用东岳汽车) 工厂汽车焊装车间制定一系列的可以提高焊装生产线的生产效率方案,最终实现了车辆智能化生产;陈鑫[5] 利用所设计的焊接算法,实现了稳定准确的焊接方式。为了适应汽车市场的多样化和个性化需求,白车身拼装线需要具备更高的柔性化生产能力的工作站。这意味着产线能够根据不同的车型要求进行快速调整,实现多品种、小批量的生产。

1 汽车白车身焊接工作站的介绍

机器人可以执行重复、单调的焊接任务,且精度和速度都远高于人工操作。通过引入机器人作业,可以进一步降低人工成本,提高焊接质量和一致性。值得注意的是,虽然自动化技术在焊接领域的应用日益广泛,但仍有许多分总成生产线保留了人工操作与机器人作业相结合的模式。

1.1 汽车白车身焊接生产线简介

汽车拼产线主要完成白车身总成方面的集成焊接。工艺过程比较复杂,通常包括物料配送、定位、涂胶、搬运、零件抓取、螺柱焊接和电阻点焊等。白车身总拼线目前的焊接工艺及具体设备如图1 所示。

1.2 汽车白车身拼焊线现状

随着汽车制造业的快速发展,对白车身分拼焊接的生产效率提出了更高的要求。然而,目前部分产线在生产过程中存在生产流程不够优化、设备自动化程度不高、人工操作过多等问题,导致生产效率低下,难以满足市场需求。其次是质量控制问题。车身子系统作为汽车的重要组成部分,其质量直接关系到汽车的安全性和舒适性。

然而,在拼焊产线中,由于工艺控制不严格、设备精度不足、材料质量不稳定等因素,可能导致白车身整体质量不达标,影响整车的质量。国内主机厂大多数车身车间白车身焊接分拼线,如图2 所示为某主机厂焊接模式(人机混合焊接)。

2 汽车白车身焊接场地改造

2.1 白车身焊接线投资成本高

白车身产线确实涉及较高的投资成本,这主要源于多个方面的考虑,由于车身车间产线的建设需要考虑到厂房改造、设备布局和安装调试等费用。由于柔性生产的需求,设备的布局和安装调试也是一项复杂的工作,需要专业的团队进行操作。焊接场地由于人机混合,场地工位都比较多,一般需要40 个焊接工位才能完成焊接任务。另外各个子系统单件、如行李支架和螺柱焊销钉等零件的数量较多,装件、涂胶、焊接和搬运等往往需要10 ~ 15 个拼台才能完成全部工序,对于机器人的需求数量也会在20 台以上。这些无疑都提高了生产成本。

2.2 焊接零件结构众多,夹具存储困难

由于车身类别较多,形状各异,且每个零件都需要满足特定的功能和性能要求。因此,白车身的柔性制造难度较大,其往往具有复杂的曲面形状、高精度的尺寸要求以及严格的装配公差。为了满足这些要求,制造过程中需要使用多种先进的工艺技术和高精度的设备。同时,不同的零件可能需要不同的工艺流程和材料,零件定位的切换,需要开发有不同的定位工装夹具和抓取装置,这就导致切换时间长,投资成本高,进一步增加了柔性制造的挑战。

其次,汽车特殊订单的生产批量差异大,也影响了柔性制造的实施。一些零件可能只需要生产少量批次,同时生产5 种车型,这种生产批量的差异要求制造系统具备高度的灵活性和可调整性,以便能够快速适应不同的生产需求。

2.3 车身焊接件结构复杂,焊接工艺布置难度提升

在白车身焊接过程中,焊接设备、辅助设备和工装的布局应便于操作,减少人员移动和等待时间,提高整体工作效率。在工艺布置中充分考虑安全和环保要求,如设置安全防护设施、配置通风除尘设备等,确保焊接作业的安全和环保性。

3 柔性车身焊接工作站的设计

本研究需要结合企业车间特征,通过采用柔性自动化生产技术、合理配置设备、优化生产线布局以及实现模块化设计和可编程控制等措施,我们可以设计出一条能够实现多品种产线柔性生产并具备60JPH 产品输出能力的焊接产线。这将有助于提高企业的生产效率和市场竞争力,满足消费者对个性化、多元化产品的需求。

3.1 白车身柔性工作站设计,降低投入成本

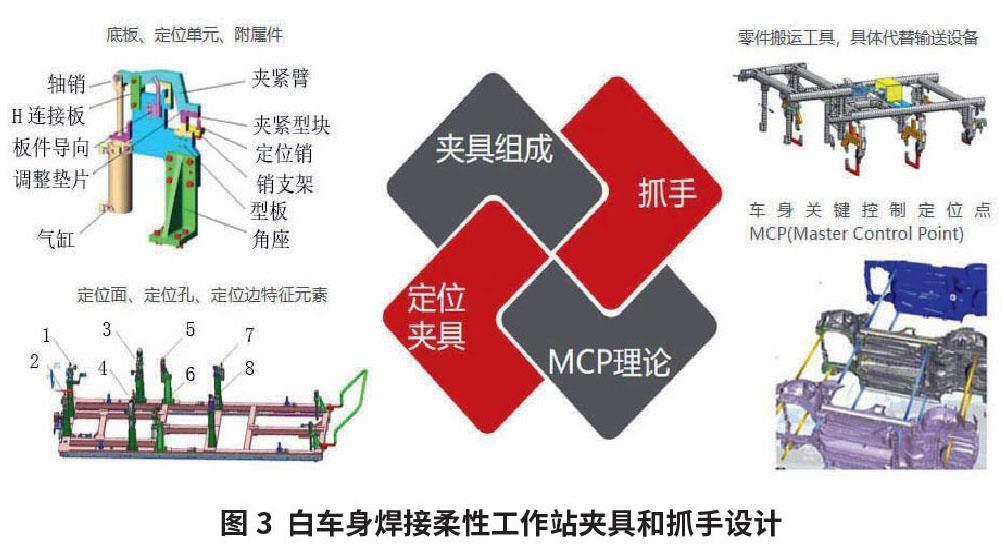

焊接机器人线平衡分析是一个重要的环节,它有助于提升生产效率和优化机器人工作流程。线平衡分析主要关注产线上各个工位或工序的作业时间和负荷分配,确保它们尽可能相等或相近,从而消除等待和浪费现象,实现生产效率最大化。MCP(关键控制点)理论的应用在平台化柔性工作站,通过选取MCP,同平台的车型(甚至不同平台的车型)采用共同的定位。以实现夹具、抓手的共用(图3)。这样既可以降低投入成本,也能减少焊接时间,提高工作效率。

3.2 柔性工作站新设备投入

柔性工作站是一种能够根据生产需求快速调整和适应不同产品或任务的工作站,它具备高度的灵活性和可配置性,能够显著提升生产线的效率和适应性。

在新设备的投入方面,我们需要考虑以下几个方面。

(1)设备选择与配置:根据柔性工作站的具体需求和场景,选择合适的设备进行投入。这些设备可能包括可编程机器人、传感器、视觉系统等,以实现工作站的自动化和智能化。同时,我们需要确保设备的配置与工作站的整体布局和工艺流程相匹配,以达到最佳的生产效果。

(2)技术集成与调试:新设备的投入不仅仅是简单的安装和连接,还需要进行技术集成和调试。这包括设备之间的通信协议、数据交换、控制逻辑等方面的集成,以及设备的调试和优化,确保设备能够正常工作并达到预期的生产效果。

(3)人员培训与操作:新设备的投入往往伴随着新的操作方式和技能要求。因此,我们需要对操作人员进行相应的培训和指导,使他们能够熟练掌握新设备的操作和维护技能。同时,我们还需要建立相应的操作规程和安全制度,确保设备的安全运行和人员的安全操作。

(4)效益评估与持续改进:新设备投入后,我们需要对其运行效果进行评估,包括生产效率、产品质量、成本节约等方面的指标。通过评估结果,我们可以了解新设备的实际效益,并根据需要进行相应的调整和改进,以进一步提升工作站的性能和效率。

3.3 白车身柔性焊接线整体布局方案

白车身焊接拼接线需要综合考虑多个因素,包括产线效率、设备配置、工艺流程、安全性以及未来扩展性,图4 所示为白车身焊接线柔性焊接工作站的实景图。白车身柔性焊接线的布局方案,需要考虑以下内容。

3.3.1 产线布局原则

(1)流程优化:确保零件从入库到焊接完成,再到出库的整个流程顺畅,减少不必要的物料搬运和等待时间。

(2)设备配置:根据焊接工艺和零件特点,选择合适的焊接设备、夹具和辅助设备,确保焊接质量和效率。

(3)安全性:设置安全隔离区,避免人员与设备的直接接触,同时配置安全报警和紧急停止装置,确保产线安全。

3.3.2 产线布局方案

(1)零件入库区:设置零件暂存区和自动上料装置,实现零件的自动上料和定位。

(2)焊接区:根据焊接工艺需求,配置相应的焊接设备、夹具和辅助设备。可以考虑采用机器人焊接和柔性焊接工艺,提高焊接质量和效率。

(3)质量检测区:设置质量检测设备和人员,对焊接完成的白车身进行质量检查,确保产品合格。

3.3.3 产线控制与管理

(1)自动化控制:通过PLC 或DCS 等自动化控制系统,实现产线的自动化运行和监控。

(2)数据管理:建立产线数据管理系统,实时记录和分析产线的生产数据、设备状态和产品质量等信息,为优化产线布局和工艺提供数据支持,最终确定白车身拼焊装产线的技术方案。

3.4 白车身柔性工作站的经济效益

柔性工作站采用先进的自动化和智能化技术,能够快速地适应不同车型、不同生产批次的生产需求,显著提高了生产效率。设计出一条能够实现多品种产线柔性生产并具备60JPH 产品输出能力的焊接产线,在经济效益方面带来了显著的提升和改变。同时,减少了因换型、调试等造成的生产时间浪费,进一步提升了整体产能。通过自动化和智能化技术的应用,柔性工作站减少了人工操作,降低了劳动力成本。此外,由于减少了人为因素的干扰,也降低了生产过程中的废品率和返修率,进一步节约了材料和能源成本。

4 结束语

本文通过白车身柔性焊接产线设计,基于MCP 点理论,开发了新的伺服焊钳、抓手和夹具等装备,实现了自动化、高效化和精确化的生产目标。通过引入先进的技术和设备,提高了汽车白车身焊接产线的生产效率和质量稳定性。

综上所述,白车身柔性工作站新设备的投入是一个复杂而重要的过程,需要我们在设备选择、技术集成、人员培训和效益评估等方面进行全面考虑和精心安排。只有这样,我们才能确保新设备能够充分发挥其优势,为柔性工作站的运行和发展提供有力支持。

作者简介:

蔡陈阳,本科,工程师,研究方向为汽车整车开发项目管理。