改进矩形节流槽滑阀阀口的流量特性仿真分析

2024-07-02吴跃能李建英李旭飞黄宇轩李月影程洛

吴跃能 李建英 李旭飞 黄宇轩 李月影 程洛

摘 要:针对滑阀的静态特性能够影响液压伺服系统性能的问题,主要采用软件模拟仿真的方法分析了在滑阀阀芯台肩处设置改进矩形预开口的情况下,获得随着阀芯位移的变化阀芯内部流场的压力、流速以及流量的分布规律,从而得到阀芯的应变情况,得出不同过流面的压力及流速变化规律,并仿真分析了在无预开口情况下对应的压力,流速,流量等参数的分布情况,分析了在开设圆形预开口与无预开口情况下对液压阀流量增益的影响。仿真结果表明滑阀采用改进矩形槽结构之后,能明显改善其内部的流场分布、有效减小了阀芯变形,从而提高换向阀的动静态性能。

关键词:液压滑阀;预开口;矩形槽;流体仿真;流量增益

DOI:10.15938/j.jhust.2024.01.004

中图分类号: TH137.52 文献标志码: A

文章编号: 1007-2683(2024)01-0035-09

Simulation Analysis of Flow Characteristics of Improved Rectangular Throttling Groove Slide Valve Port

WU Yueneng, LI Jianying, LI Xufei, HUANG Yuxuan, LI Yueying, CHENG Luo

(School of Mechanical and Power Engineering, Harbin University of Science and Technology, Harbin 150080,China)

Abstract:In view of the problem that the static characteristics of the slide valve can affect the performance of the hydraulic servo system, the software simulation method is mainly used to analyze the pressure, flow velocity and flow distribution law of the internal flow field of the spool with the change of the spool displacement when the improved rectangular pre opening is set at the spool shoulder of the slide valve, so as to obtain the strain of the spool and the change law of the pressure and flow velocity on different flow surfaces. The distribution of pressure, flow velocity, flow rate and other parameters without pre opening are simulated and analyzed, and the influence of rectangular pre opening and no pre opening on the flow gain of hydraulic valve is analyzed. The simulation results show that the improved rectangular groove structure can significantly improve the internal flow field distribution, effectively reduce the spool deformation, and improve the dynamic and static performance of the directional valve.

Keywords:hydraulic spool valve; pre opening; rectangular groove; fluid simulation; flow gain

0 引 言

在中国大步迈进的时代背景下,科学技术的快速发展使得液压传动与控制技术得到了迅速的发展,正在逐步迈向工业4.0[1]。尤其,近几年电子信息技术深入发展到各个领域,液压技术与微电子技术、计算机技术相结合,从而使液压技术的发展进入一个全新的发展阶段。液压控制技术具有功率大、重量轻、响应速度快等特点,被广泛应用于冶金工业、航空航天、船舶制造、建筑机械、煤矿设备等领域[2]。液压系统能够快速准确的完成对力,位移,速度等的控制,

其具有负载刚度大,响应速度快、抗污染能力强等优点[3-4],液压阀作为液压伺服系统的转换及放大元件,对液压系统的性能有着极其重要的影响[5]。

滑阀作为液压阀常用的形式,节流槽结构及数量影响阀内流体的流动情况,对阀的流量特性、气穴等问题具有重要影响。目前,在液压阀节流槽设计及仿真分析中,广泛采用FLUENT仿真软件,基于流体力学来分析流场的流动特性,以便对节流槽进行优化设计,改善液压阀工作性能[6]。液压阀的性能指标包括了流量增益,压力增益,压力流量增益等,其中为了使液压阀的控制模型便于分析,由于阀芯结构的影响,一般将液压阀的流量增益近似为线性,在阀芯位移较大的情况下,其相对于模型的偏差越大。国内对液压阀的研究主要在于分析阀芯所受的稳态液动力计算、以及阀芯参数对液动力的影响[7-8]。为了使液压阀满足控制要求,在阀芯台肩处设置预开口槽能够使阀的性能更接近线性要求[9-11],且采用非全周开口在设置预开口后能够减少液压阀在工作过程中的液压冲击,满足流量控制特性,使换向过程更平稳,同时能够避免液压阀在工作过程中的卡死或卡紧[12-15],以及在阀芯工作时由于急剧的压差变化造成的气穴[16-18],减少对液压阀本身的损坏。节流槽则使得滑阀拥有更丰富的阀口过流面积曲线,从而实现液压阀对液压系统流量的节流控制,满足液压系统在启停、换向等不同工作状态下对流量的需求。本文主要利用流体仿真软件分析了在改进矩形槽节流槽预开口情况下液压阀的流量特性,提高阀的动静态性能,也为滑阀的结构的优化和进一步探究阀芯卡滞、振动等问题奠定基础。

1 液压滑阀的结构分析

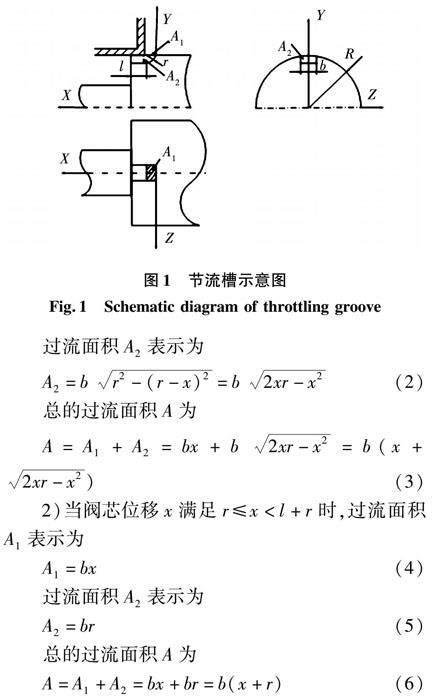

在本文中以某型号阀芯进行仿真及分析,阀芯的结构示意图如图1所示。其中阀芯半径R为6mm,圆形槽部位的半径r为1mm。

在此种节流槽的阀芯进行节流时其过流面积由两部分组成,分别为上部和下部如图1中A1及A2所示。在阀芯移动的过程中,其总的过流面积可分为两种情况分别考虑。

1)当阀芯的位移x满足0 A1=bx(1) 过流面积A2表示为 A2=br2-(r-x)2=b2xr-x2(2) 总的过流面积A为 A=A1+A2=bx+b2xr-x2=b(x+2xr-x2)(3) 2)当阀芯位移x满足r≤x A1=bx(4) 过流面积A2表示为 A2=br(5) 总的过流面积A为 A=A1+A2=bx+br=b(x+r)(6) 2 液压滑阀建模 对液压滑阀阀芯处流场进行三维建模,如图2所示。采用Fluent Meshing进行网格划分,并进行局部加密,Fluent Meshing作为一款高级的前处理工具,具有多种CAD导入方式能够精准导入模型,在导入CAD模型时能够对模型进行细化处理,并且具备有强大可靠的网格诊断工具Diagnostics,可以处理任意CFD表面网格(部分四边形问题除外)存在的问题,主要包括自由边、多重边、网格自相交、面网格质量过差等情况,能够高效快速的生成网格。对换向阀内流场网格划分Poly-Hexcore网格,划分完成的数字换向阀内流场网格模型,网格质量检查良好,符合Fluent计算要求。 在节流槽部位,由于流场的流速及压强变化较为剧烈,且此部分流场面积较小,因此可对此部分进行网格的局部细化,在网格划分完成后就可导入FLUENT进行流场的边界条件设置,液压油参数等设置而后完成流场仿真,所选模型为标准的k-ε 模型[19-21],其模型方程为 (ρk)t+div(ρkU)=divμtσkgradk+2μtSijSij-ρε(7) (ρε)t+div(ρεU)=divμtσεgradε+C1εεk2μtSijSij-C2ερε2k(8) 其中:k为湍动能((kg·m2)/s2);ε为湍动能耗散率(m2/s3);U为液压油速度矢量矩阵(m/s);μt为液压油黏度(Pa·s);S为平均应变率张量;ρ为液压油密度(kg/m3);t为时间(s);σk、σε、C1ε、C2ε为节流常数,分别为0.09、1.44、1.92、1、1.3。 3 仿真结果分析 经过仿真分析得出了改进矩形槽预开口的节流槽在阀芯位移为0.5mm、1mm、1.5mm、2mm、2.5mm时的压力云图,速度云图以及流过阀芯的液压油流量随阀芯位移的关系,为了保证阀芯在运动过程不会产生卡死还需要对阀芯的弹性应变进行监测。采用Fluent软件在Workbench平台上,对其进行流场分析和流固耦合仿真研究,得到不同开口度下内流场压力云图。 由压力云图可看出当阀芯位移较小时,压力降主要作用在过流面A1上,随着阀芯位移的增加压力降逐渐向过流面A2转移,该压力分布情况与实际情况相符。同时在云图中可看出在阀芯开口逐渐增大时,节流槽出口一侧的压力逐渐增大,因为出口一侧仍然为圆形管道存在压力降,当因为阀芯开口增大导致液压油流速增大时,根据沿程损失公式: pf=γldv2ρ2(9) 式中:γ为沿程阻力系数;l为管长(m);d为管径(m);v为断面平均流速(m/s);ρ为流体的密度(kg/m3)。 当流速增大时必然导致在相同的黏性管道长度阻力系数及流体密度情况下的压力损失增大,因此造成了出口一侧的压力逐渐升高,这与实际情况相符。不同开口度下内流场速度云图如图8~12所示。 由速度云图可得在阀芯开口度较小时,流速最大点主要集中在过流面A1上,并且随着阀芯位移的增大,流速最大点逐渐向过流面A2转移,由伯努利方程可知在没有总压损失的情况下,流速越大流体的压强越低,但本结构中在阀芯台肩处存在剧烈的总压损失,因此在节流口出口处的压强及流速已经不用伯努利方程进行判断了,但因为流体已经通过节流口,流道面积增大,流速下降,总压损失速度降低,其大致仍满足伯努利方程,因此可以发现在流速较大的出口一侧的流速从高到低部分的压强同样经历了从低到高的过程。而在两过流面处,压力变化剧烈的部位同样也是流速变化剧烈的部位,这与理论一致。在两个不同的油流方向上,液压油流的射流角开始时较大,但随着阀芯位移的增加,射流角逐渐减小。通过流固耦合得到阀芯变形云图,如图13~17所示。 由图可知,阀芯的最大变形主要集中在预开口槽处,并且其随着阀芯位移的增大,发生了类似于压力降分布的变化,在入口压强不变的情况下,推测是由阀芯位移增大导致的流量增大带来的液动力增大造成的。 通过进一步仿真分析可得出在阀芯台肩处不设置预开口时流场的压力云图,速度云图及阀芯的应变图分别为图18~20。 仿真结束后可得到在阀芯位移为0.5mm、1mm、1.5mm、2mm、2.5mm时矩形槽预开口及改进矩形槽预开口阀芯的流场的出口流量, 整理阀芯仿真结果,并得到不同开口度下出口流量曲线图21所示。 从仿真结果中可得出设置改进矩形槽预开口的阀芯位移造成的流量变化相对于矩形槽预开口时更接近线性,其流量增益也略大于矩形槽预开口时的情况,结合仿真结果分析带有节流槽的流场的射流角度变化稳定,阀芯内流场压力变化稳定,在改进矩形槽下阀芯的变形集中,在开口度较小时最大变形量小于矩形槽预开口阀芯的变形量,使液压阀启停平稳。 4 结 论 建立了液压滑阀内流场的三维模型,对带有改进矩形槽阀芯结构进行了Fluent仿真研究。滑阀作节流槽结构及数量影响阀内流体的流动情况,对阀的流量特性具有重要影响。本文通过研究得出在液压阀台肩上开设改进矩形预开口能够在一定程度上增加阀的流量增益的线性度,增大阀的流量增益,并且在不同过流面上随着阀芯位移的变化,其压力分布及流速分布也会发生变化,同时会造成阀芯的最大应变量发生变化,而射流角将随着阀芯位移的增大而逐渐减小,通过阀芯内流场仿真云图可知其射流角与射流区域变化稳定,有利于阀芯周向表面受力均匀减小阀芯变形从而减少阀芯所受摩擦力,提高换向阀静态性能。滑阀采用改进矩形槽结构之后,能明显改善其内部的流场分布、有效减小了阀芯变形,从而提高换向阀的动静态性能。通过Fluent流固耦合分析得出的结论对阀芯结构设计、优化具有指导和实际意义。 参 考 文 献: [1] XU Bing, SHEN Jun, LIU Shihao, et al. Research and Development of Electro-hydraulic Control Valves Oriented to Industry 4.0: A Review[J].Chinese Journal of Mechanical Engineering, 2020, 33(2):13. [2] ZHANG Heng, LIAO Yaoyao, TAO Ze, et al. Modeling and Dynamic Characteristics of a Novel High-Pressure and Large-Flow Water Hydraulic Proportional Valve[J]. Machines, 2022, 10(1):37. [3] 邵俊鹏, 李景钵, 孙桂涛.电液伺服缸导向套静压支承结构特性分析[J]. 哈尔滨理工大学学报, 2020, 25(1):1. SHAO Junpeng, LI Jingbo, SUN Guitao. Analysis of Hydrostatic Bearing Structure Characteristics of Guide Sleeve of Electro-hydraulic Servo Cylinder[J]. Journal of Harbin University of Science and Technology, 2020, 25(1):1. [4] 邵俊鹏, 徐龙飞, 孙桂涛. 伺服驱动液压缸静压导向套温度场[J]. 哈尔滨理工大学学报, 2020, 25(4):56. SHAO Junpeng, XU Longfei, SUN Guitao. Servo Driven Hydraulic Cylinder Hydrostatic Guide Sleeve Temperature Field Analysis[J]. Journal of Harbin University of Science and Technology, 2020, 25(4):56. [5] 陈元章. 电液压力伺服阀简介[J]. 机床与液压, 2021, 49(7): 172. CHEN Yuanzhang. Brief Introduction of Electro-hydraulic Pressure Servo Valve[J]. Machine Tool & Hydraulics, 2021, 49(7): 172. [6] 张鑫, 韩进, 马德建, 等. 双U形节流槽滑阀多场耦合特性研究[J]. 液压与气动, 2021, 45(4):13. ZHANG Xin, HAN Jin, MA Dejian, et al. Study on Multi-field Coupling Characteristics of the Spool Valve with Double U-shaped Throttling[J]. Chinese Hydraulics & Pneumatics, 2021, 45(4):13. [7] TAN Li, XIE Haibo, CHEN Hanben, et al. Structure Optimization of Conical Spool and Flow Force Compensation in a Diverged Flow Cartridge Proportional Valve[J]. Flow Measurement and Instrumentation, 2019, 66:170. [8] WANG He, GONG Guofang, ZHOU Hongbin, et al. Steady Flow Torques in a Servo Motor Operated Rotary Directional Control Valve[J]. Energy Conversion & Management, 2016, 112(Mar.):1. [9] 罗艳蕾, 吴健兴, 陈伦军, 等. 基于CFD的液压滑阀阀芯均压槽的研究[J]. 液压气动与密封, 2013, 33(1): 13. LUO Yanlei, WU Jianxing, CHEN Lunjun, et al. The Research of the Pressure-equalizing Groove for Hydraulic Slide Valve Based on CFD[J]. Hydraulics Pneumatics & Seals, 2013, 33(1): 13. [10]冀宏, 张继环, 王东升, 等. 滑阀矩形节流槽阀口的流量系数[J]. 兰州理工大学学报, 2010, 36(3): 47. JI Hong, ZHANG Jihuan, WANG Dongsheng, et al. Flow Coefficient of Rectangular Notch Throttle Orifice in Spool Valve[J]. Journal of Lanzhou University of Technology, 2010, 36(3): 47. [11]方文敏, 成琳琳, 傅新, 等. 带U形节流槽的滑阀稳态液动力研究[J]. 浙江大学学报(工学版), 2010, 44(3): 574. FANG Wenmin, CHENG Linlin, FU Xin, et al. Investigation on Steady-state Flow Force of Spool Valve with U-grooves[J]. Journal of Zhejiang University(Engineering Science), 2010, 44(3): 574. [12]晏静江. U型节流槽式液压滑阀热特性的研究[D]. 成都: 西南交通大学, 2014. [13]李双双, 王志平, 白建波. 基于CFD的高压多路阀微沟槽与均压槽阀芯摩擦性能比较[J]. 机床与液压, 2016, 44(1): 49. LI Shuangshuang, WANG Zhiping, BAI Jianbo. Tribological Performance Comparison Between Microgroove Valve Spool and Pressure Groove Valve Spool of High Pressure Multi-way Valve Based on CFD[J]. Machine Tool & Hydraulics, 2016, 44(1): 49. [14]张俊俊, 刘罡, 王江勇. 液压滑阀阀芯卡紧力研究[J]. 机床与液压, 2014, 13: 71. ZHANG Junjun, LIU Gang, WANG Jiangyong. Research on the Clamping Force of Hydraulic Slide V-alve[J]. Machine Tool & Hydraulics, 2014, 13: 71. [15]陈小磊,张青苗,赵锋, 等. 多路阀滑阀节流槽计算方法研究[J]. 机床与液压, 2019, 47(5):53. CHEN Xiaolei, ZHANG Qingmiao, ZHAO Feng, et al. Research on the Calculation Method of Throttling Groove in Multi-way Valve[J]. Machine Tool & Hydraulics, 2019, 47(5):53. [16]郑智剑, 王洋定, 沈玉梅. 液压滑阀高压空化流动特性的数值研究[J]. 液压与气动, 2020 (5): 75. ZHENG Zhijian, WANG Yangding, SHEN Yumei. Numerical Research on the High Pressure Cavitation Flow Characteristics in the Hydraulic Spool Valv-e[J]. Chinese Hydraulics & Pneumatics, 2020 (5): 75. [17]孙泽刚, 肖世德, 王德华, 等. 液压滑阀V型节流槽气穴流仿真分析及结构优化研究[J]. 兵工学报, 2015, 36(2): 345. SUN Zegang, XIAO Shide, WANG Dehua, et al. Cavitation Flow Simulation and Structural Optimization of Hydraulic Spool Valve V-throttle Groove[J]. Acta Armamentarii, 2015, 36(2): 345. [18]孙泽刚, 肖世德, 王德华, 等. 多路阀双U型节流槽结构对气穴的影响及优化[J]. 华中科技大学学报(自然科学版), 2015, 43(4): 38. SUN Zegang, XIAO Shide, WANG Dehua, et al. lmpaction and Optimization of Double U-throttle Groove Structure of Multi-way Valve on Cavitation [J]. Journal of Huazhong University of Science and Technology(Natural Science Edition), 2015, 43(4): 38. [19]王安麟, 吴小锋, 周成林, 等. 基于CFD的液压滑阀多学科优化设计[J]. 上海交通大学学报, 2010, 44(12): 1767. WANG Anlin, WU Xiaofeng, ZHOU Chenglin, et al. Multidisciplinary Optimization of a Hydraulic Slide Valve Based on CFD[J]. Journal of Shanghai Jiaotong University, 2010, 44(12): 1767. [20]刘罡, 张俊俊, 王江勇. 基于ADINA液压滑阀的流固耦合研究[J]. 机床与液压, 2012, 40(23): 158. LIU Gang, ZHANG Junjun, WANG Jiangyong. Research on Fluid-solid Coupling of Spool Valve Based on ADINA[J]. Machine Tool & Hydraulics, 2012, 40(23): 158. [21]郑淑娟, 权龙. 锥台形液压锥阀过流面积CFD可视化计算[J]. 农业机械学报, 2014, 45(4): 327. ZHENG Shujuan, QUAN Long. CFD Visualization Calculation of Flow Area of Conical Bench Hydraulic Conical Valve[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(4): 327. (编辑:温泽宇) 基金项目: 国家大学生创新创业训练项目(202110214001). 作者简介:吴跃能(1999—),男,硕士研究生; 李旭飞(2001—),男,硕士研究生. 通信作者:李建英(1980—),男,教授,博士研究生导师,E-mail:ljyhit@163.com.