弹簧式安全阀启闭动态过程仿真与分析

2024-07-02闫旭徐娇李忠刚于广滨贾建波

闫旭 徐娇 李忠刚 于广滨 贾建波

摘 要:为研究安全阀的启闭性能,采用数学建模方法对其性能进行仿真分析。首先,根据安全阀工作原理将其内部主要活动部件分别建立成等效模型,然后采用数值模拟方法对部件刚度进行求解,再通过流体分析及数据拟合来获得阀瓣推力,建立数学公式并采用龙格库塔法进行方程求解,以获得启闭过程的运动曲线。结果表明,根据数学模型求解出的运动曲线趋势与安全阀实际运动趋势相同。由此可知,数学建模结果为安全阀性能分析提供理论依据。

关键词:安全阀;启闭特性;数学模型;流体分析;运动仿真

DOI:1015938/jjhust202401003

中图分类号: TH122 文献标志码: A

文章编号: 1007-2683(2024)01-0025-10

Simulation and Analysis of Opening and Closing

Dynamic Process of Spring Safety Valve

YAN Xu1, XU Jiao2, LI Zhonggang3, YU Guangbin1,3 , JIA Jianbo1

(1School of Mechanical and Electrical Engineering, Changchun University of Science and Technology, Changchun 130012, China;2Harbin Electric Power Station Valve Co, LTD, Harbin 150046, China;3School of Mechatronics Engineering, Harbin Institute of Technology, Harbin 150001, China)

Abstract:To study the opening and closing performance of safety valve, this paper uses mathematical modeling method to simulate and analyze its performance First, according to the working principle of safety valve, the main moving parts inside the valve are established as equivalent models respectively Then, the stiffness of the components is solved by numerical simulation method Subsequently, the valve disc thrust is obtained by fluid analysis and data fitting Mathematical formula is established and the equation is solved by Runge-Kutta method to obtain the movement curve of the opening and closing process The results show that the trend of the motion curve solved by the mathematical model is the same as that of the safety valve It can be seen that the results of mathematical modeling provide theoretical basis for the performance analysis of safety valve

Keywords:safety valve; opening and closing characteristics; mathematical model; fluid analysis; kinematic simulation

0 引 言

在核电技术应用阶段,核级阀门是主要耗材之一,是核电站中使用数量较多的介质输送控制设备,具有截止、调节、导流、防逆流、稳压、以及溢流泄压等功能[1-4],近些年其需求量有不断增加趋势,在系统运转阶段安全阀起到保护作用已经被证实[5-6]。因此对安全

阀的静态以及动态特性的研究一直是学术界以及工业界关注的热点[7-9]。Shi Rui等[10]提出一种新型调压限压式安全阀,

提高了安全阀的可用性及稳定性。哈尔滨理工大学的李媛等[11]利用CFX对安全阀阀腔内部介质流动进行分析。山东科技大学的曾庆良等[12]对安全阀的各部分结构进行分析来证明结构对安全阀性能的影响。Lei Junbo等[13]通过建立阀门进口处流量模型来验证其动态模型的准确性和有效性。Bossard J等[14]使用GFSSP模型作为一个预测工具来理解阀门动力学,以及评估提议的减压阀修改以改善性能。

以上研究仅针对安全阀单一结构进行分析说明,并未将主要结构串联起来进行系统的分析,为此本文从系统角度对安全阀开启以及关闭的过程进行研究。首先对安全阀工作原理进行分析,并对安全阀进行模型等效,最后通过数值模拟以及运动学求解对阀门运动过程进行仿真分析,旨在验证该方法能够有效评估安全阀的性能。

1 安全阀工作原理

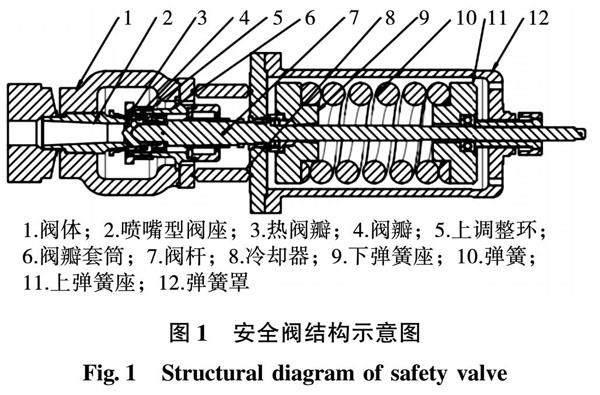

安全阀是一种自动阀门。以某阀门厂一款DN65型号安全阀为例,其模型如图1所示,其工作状态为:静态时由于初始情况弹簧10具有初始压缩量,将活动部件3、4、7、9等压紧在初始位置,使阀瓣与阀座紧紧贴合在一起,当外接容器内介质压力大于整定压力,介质将会对阀瓣等活动部件产生向上的推力使其与阀座分离,达到最大行程过程中使介质流出,外接容器内部降压到回座压力时,弹簧又会将阀瓣等压回初始位置,使安全阀密封[15-18]。根据其工作状态将安全阀活动部件部分构建数学模型,来对安全阀进行性能分析。

2 构建数学模型及参数求解

安全阀结构参数如表1所示。

2.1 数学模型构建

在开启过程中活动部件将会在行程控制环的作用下与冷却器碰撞终止运动,泄压后阀瓣与阀座碰撞形成密闭,故将冷却器、阀瓣,以及阀座分别等效成弹簧,分析其刚度,将所有活动部件等效成一个质量块,构建数学模型,模型如图2所示;对模型中各部分参数进行分析,构建动力学方程对数学模型进行求解。

其中:K为弹簧刚度37137N/mm;Kc为当阀杆碰撞到冷却器时,由冷却器到下端所有变形与力形成的弹簧刚度;M为阀杆、弹簧、阀瓣、下弹簧座等所有运动部件质量总和,其中弹簧只能计算其中有效质量部分。质量总和为7692kg;H为阀瓣行程,0≤H≤11mm;Kf由阀瓣唇形嘴所形成的弹簧刚度;P(t)为介质对阀瓣的推力;Kn为阀门关闭状态下,由阀座形成的弹簧刚度;Cf为系统产生的阻尼,包括两部分,机械阻尼和介质阻尼。

2.2 弹簧刚度仿真分析

1)冷却器刚度分析

模型如图3所示,由阀体、冷却器、导向衬套、弹簧罩及附件(将附件质量附加到弹簧罩上)、连接螺栓构成。其中连接螺栓主要受拉力。分析冷却器受到拉应力时,主要拉伸部位为冷却器连接筋与连接螺栓。

在安全阀起跳到全行程时,由于弹簧罩顶端将受到一个常压力P1,不论如何波动,弹簧罩顶端都会受到弹簧力的作用,P1由式(1)所示:

P1=K(h1+H)πs=2148(MPa)(1)

式中:K为弹簧刚度;h1为初始压缩量(00246m);H为最大行程(0011m);s为弹簧罩顶端面积(00196m2)。

冷却器顶端会受到一个变压力P2,冷却器与行程控制环接触时,会由于碰撞产生接触力。压力会随碰撞发生变化(F1范围约从50000N至800000N左右),P2由式(2)所示:

P2=F1π[(D12)2-(d12)2]=F182896(MPa)(2)

其中:F1为碰撞时接触力(N);D1为行程控制换外径(41mm);d1为行程控制环内径(285mm)。

底面,设置Y方向的约束。设置重力加速度g=98m/s2。冷却器受力图以及仿真结果图如图4所示。

冷却器密封面变形数值如表2及图5所示。

通过仿真分析求得冷却器刚度值为Kc=235×109N/m。

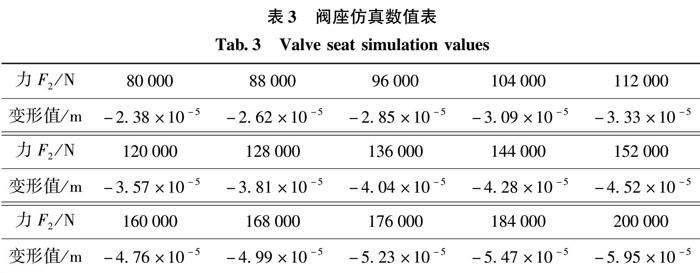

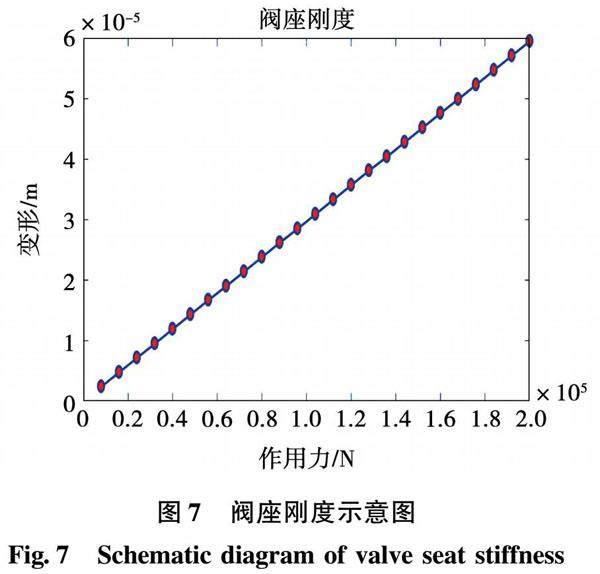

2)阀座刚度分析

由阀座压缩构成的弹簧Kn,主要考虑到阀座压缩的变形量。阀座密封面会承受到阀瓣在回座过程与阀座密封面产生的接触力F2,压力P3会随接触力变化而变化。P3由式(3)所示。阀座受力图及仿真结果如图6所示。

P3=F2π[(D22)2-(d22)2]=F2129669(MPa)(3)

其中:D2为阀座密封面外径(0070m),d2为阀瓣密封面内径(0057m)。

阀座仿真数值以及刚度如表3及图7所示。

通过仿真分析求得阀座刚度值为Kn=336×109N/m。

3)阀瓣刚度分析

阀瓣与阀座配合,阀杆与阀瓣配合,在阀瓣与阀座接触部位有唇形嘴,唇形嘴间隙名义尺寸为01mm。阀瓣示意图以及尺寸如图8所示。

完全关闭状态,考虑存在介质压力时,不同的冲击力下,弹簧的刚度变化,阀杆上受到弹簧力作用,除弹簧力外,还将受到一个冲击力,冲击力与弹簧力合力为Fj(大小由1000~250000N),合力Fj作用在阀杆上产生压力P4,P4由式(4)所示:

P4=Fjπ(d32)2=Fj151976(MPa)(4)

其中d3为阀杆直径(0044m)。

在阀杆顶部施加压力P4,阀瓣底端固定。由于阀瓣与热阀瓣在装配时需要进行焊接处理,故在阀瓣与热阀瓣肩部位置施加bounded(结合)连接。关闭状态下受力情况如图9所示。

取阀瓣与阀杆之间接触部位变形为阀瓣最终变形,来计算阀瓣刚度。阀瓣变形图以及变形数据如图10、11及表4所示。

通过仿真分析求得阀瓣刚度值为Kf=178×109N/m。

2.3 介质力分析

此型号安全阀内部介质为气体,通过Solidworks反向建模构建介质流经通道,由于介质力P(t)是关于位移的方程,故需要对阀瓣打开不同高度分别建模,通过ANSYS-CFX进行流体分析[19-21],分析在不同开度情况下,介质对阀瓣的推力,来进行方程拟合,以开度达到最大行程11mm为例构建流体通道,11mm开度流道模型如图12所示。

利用ANSYS ICEM-CFD进行网格划分,分别设置介质进口、介质出口、流动边界,以及阀瓣等不同位置。阀瓣网格以及整体网格分别如图13所示。

利用CFX设置流道参数:介质选用steam5干空气,进口压力为整定压力,出口压力如式(5)所示:

出口压力=入口压力×056×喉径2×行程出口直径2×总行程(5)

介质通过推动阀瓣等活动部件产生向上的推力使安全阀开启,故通过分析介质在阀瓣上Y轴的力来拟合出介质力与位移的状态方程。当阀瓣刚启动时,在阀瓣与阀座之间缝隙处由于下调整环作用产生额外向上的推力,使得阀瓣能够迅速打开,本文采用1mm开口时的压力云图。

当流体曲线如图14所示时即可停止计算提取介质力以及介质在流道内各处压力压力图如图15所示。

由于在做仿真过程中,对模型进行了相应的简化,删除了一些尖点位置以及仿真过程分析的为稳态数据,实验时测得的数据为瞬态数据,因此会导致分析结果存在误差区间。经某阀门厂多次试验获得数据进行分析误差集中在8%~12%之间。其误差大小与整定压力相关,整定压力越大,相对应的误差越大,由于此阀门整定压力较大,故将仿真数据要扣除11%误差得到最终数据。通过流体分析所得数据如表5,散点图如图16所示。

如图17通过曲线拟合分别得到开启以及关闭时介质力状态方程:

P1(t)=02448x5-1688x4+3195x3-2388x2+1083×104x+9161×104

P2(t)=02277x5-157x4+2972x3-2221x2+1008×104x+852×104(6)

3 构建运动学方程

31 开启过程

开启过程运动学方程为:

M+Mg+Cf+Kfn(x)x+K(x-x0)=p1(t)(7)

其中:M、Cf、Kfn、K、P(t)分别为运动件质量、阻尼、间隙函数、弹簧、介质方程Kfn(x)为间隙函数其表达式为:

Kfn(x)=0,x≥0Kf+KnKfKn,x<0(8)

为了求解方便需要将原本为二阶微分方程的动力学方程进行降阶处理,令:

x1=xx2=

则有:

=dx1=x2=dx2=(p(t)-Mg-Cfx2-K(x1-x0)-Kfnf(x1)x1)/M(9)

因此原动力学方程变为

dx1=x2=dx2=(p(t)-Mg-Cfx2-K(x1-x0)-Kfnf(x1)x1)/M(10)

32 关闭过程

同理关闭状态动力学方程为

M+Mg+Cf+Kcf(x)+Kx=p2(t)(11)

其中f(x)为关闭过程中间隙函数,如式(12)所示:

f(x)=0,x 进行降阶处理后原动力学方程变为 dx1=x2dx2=(p(t)-Mg-Cfx1-Kcf(x1))/M(13) 采用龙格库塔法进行求解得到阀瓣分别在开启以及关闭状态下的位移、速度、加速度曲线如图18、19所示。 由开启图像可知其在达到整定压力时由于阀瓣唇形嘴处存在的间隙使得阀瓣在上升过程中有短暂的缓冲过程,随后快速响应达到最大行程与冷却器接触。与冷却器接触时,因为冷却器为非刚性体,所以阀瓣等活动部件在接触后会有轻微的回弹。 在关闭过程可以看出,活动部件在关闭过程速度有一个减速过程随后关闭于阀座接触形成密闭。导致其减速原因如图15所示,下调整环与阀座之间存在一个U型缺口,该缺口使得在行程较小时会产生一个较大的向上的推力对阀瓣等活动部件产生阻碍,避免阀瓣在没有减速条件下以较大速度与阀座产生碰撞,减少阀门使用寿命。 4 结 论 综上所述,在对各部件进行仿真分析后,通过采用数学建模求解的方式,得到的启闭曲线与实际工作的曲线趋势一致,从而验证该建模方式的准确性。除此之外所得到的启闭曲线也能够直观的看出各部分的构件对安全阀性能的影响。因此该建模方法可为日后安全阀的性能分析提供理论依据。 参 考 文 献: [1] 沈晨.安全阀阀腔流动特性分析及数值模拟[J].化工管理,2020(24):157. SHEN Chen. Safety Valve Cavity Flow Characteristics Analysis and Numerical Simulation[J]. Chemical Enterprise Management,2020(24):157. [2] 王亚萍,王磊,葛江华,等.储水罐水位调节阀内部流场数值模拟及流道结构改进[J].哈尔滨理工大学学报,2015,20(6):47. WANG Yaping, WANG Lei, GE Jianghua, et al. Numerical Simulation of Internal Flow Field and Improvement of Flow Channel Structure of Water Level Adjustment Valve of Water Storage Tank[J]. Journal of Harbin University of Science and Technology,2015,20(6):47. [3] 李新捷.美国电科院研究核事故后核泄漏防范最佳方案[J].中国电力,2012,45(12):65. LI Xinjie. U.S. Electric Power Research Institute to Study the Best Solution for Nuclear Leak Prevention after a Nuclear Accident[J]. Electric Power,2012,45(12):65. [4] 方瑞祥,王学生,刘延斌,等.某型导弹发射筒安全阀设计及动态特性仿真分析[J].液压与气动,2021,45(7):121. FANG Ruixiang, WANG Xuesheng, LIU Yanbin, et al. Design and Dynamic Characteristics Simulation Analysis of a Type of Missile Launch Tube Safety Valve[J]. Chinese Hydraulics & Pneumatics,2021,45(7):121. [5] 张兴法.核电阀门国产化研究[J].中国核电,2011,4(2):138. ZHANG Xingfa,Research on the Localization of Nuclear Power Valves[J]. China Nuclear Power,2011,4(2):138. [6] 王慧,宋宇宁,赵国超,等.双级过载保护安全阀的动态性能仿真与分析[J].辽宁工程技术大学学报(自然科学版),2017,36(7):750. WANG Hui, SONG Yuning, ZHAO Guochao, et al. Simulation and Analysis of Dynamic Performance of Two-stage Overload Protection Safety Valve[J]. Journal of Liaoning Technical University(Natural Science),2017,36(7):750. [7] OSAMA G.Comprehensive Nonlinear Modeling of a Pilot Operated Relief Valve[J].Journal of Dynamic Systems, Measurement, and Control,2013,135(1):011011. [8] 赵怀志,王晓东.液压支架大流量安全阀冲击特性影响因素仿真分析[J].液压与气动,2022,46(2):131. ZHAO Huaizhi, WANG Xiaodong. Simulation Analysis of Factors Influencing the Impact Characteristics of High-flow Safety Valves for Hydraulic Supports[J]. Chinese Hydraulics & Pneumatics,2022,46(2):131. [9] WAN L R, DAI H Z, ZENG Q L, et al. Characteristic Analysis of Digital Emulsion Relief Valve Based on the Hydraulic Loading System[J].Shock and Vibration, 2020.DOI:10.1155/2020/8866919. [10]RUI S, CHUANLI W, TAO H, et al.Analysis of Dynamic Characteristics of Pressure-Regulating and Pressure-Limiting Combined Relief Valve[J]. Mathematical Problems in Engineering: Theory, Methods and Applications,2021,2021(9):1. [11]李媛,张惠兵,戴野,等.安全阀阀腔流动特性分析及数值模拟[J].哈尔滨理工大学学报,2020,25(1):15. LI Yuan, ZHANG Huibing, DAI Ye, et al. Safety Valve Cavity Flow Characteristics Analysis and Numerical Simulation[J]. Journal of Harbin University of Science and Technology,2020,25(1):15. [12]QING L Z, MING Q T, LI Q W, et al. Characteristic Analysis of Digital Large Flow Emulsion Relief Valve[J].Mathematical Problems in Engineering: Theory, Methods and Applications,2020,2020(1):1. [13]LEI J B, TAO J F, LIU C L, et al.Flow Model and Dynamic Characteristics of a Direct spring Loaded Poppet Relief Valve[J].Proceedings of the Institution of Mechanical Engineers, Part C. Journal of Mechanical Engineering Science,2018,232(9):1657. [14]BOSSARD J, REICH A, DIMEO A. Dynamic Analysis of a High-Pressure Relief Valve During Opening. ASME. J. Pressure Vessel Technol. February 2021; 143(1):011403. [15]郭永昌. 大流量快响应安全阀设计理论与动态试验方法[D].太原:太原理工大学,2019. [16]高宇龙,姚丽英,张占东,等.基于AMESim的双级保护大流量安全阀开启压力及流量特性影响因素研究[J].机床与液压,2022,50(2):156. GAO Yulong, YAO Liying, ZHANG Zhandong, et al. AMESim-based Study of the Factors Influencing the Opening Pressure and Flow Characteristics of Two-stage Protected High-flow Safety Valves[J]. Machine Tool & Hydraulics,2022,50(2):156. [17]张辉.先导式安全阀失效启跳分析及处理[J].石油化工腐蚀与防护,2017,34(6):61. ZHANG Hui. Pilot-operated Safety Valve Failure Start and Jump Analysis and Processing[J]. Corrosion & Protection in Petrochemical Industry,2017,34(6):61. [18]李岳,温殿江,宋晨,等.可在线校验与监测的弹簧式安全阀结构设计与试验研究[J].化工自动化及仪表,2020,47(1):66. LI Yue, WEN Dianjiang, SONG Chen, et al. Structural Design and Experimental Research of Spring-loaded Safety Valve with Online Calibration and Monitoring[J]. Control and Instruments in Chemical Industry,2020,47(1):66. [19]黎耀军,朱强,刘竹青,等.双吸泵系统开阀过程瞬态特性数值模拟[J].农业机械学报,2015,46(12):74. LI Yaojun, ZHU Qiang, LIU Zhuqing, et al. Numerical Simulation of Transient Characteristics of Open Valve Process of Double Suction Pump System[J]. Transactions of the Chinese Society of Agricultural Machinery,2015,46(12):74. [20]穆岩,孙宝杰,张峰.基于CFD的止回阀流体分析与结构优化设计[J].阀门,2021(4):183. MU Yan, SUN Baojie, ZHANG Feng. CFD-based Fluid Analysis and Structural Optimization Design of Check Valve[J]. Valve,2021(4):183. [21]张惠兵. 基于流固耦合的核级安全阀启闭动态特性研究[D].哈尔滨:哈尔滨理工大学,2020. (编辑:温泽宇) 基金项目: 黑龙江重大科技成果转化项目(CG20A006) 作者简介:闫 旭(1998—),男,硕士研究生; 徐 娇(1987—),女,硕士,高级工程师 通信作者:于广滨(1978—),男,教授,博士研究生导师,E-mail:yu_ccna@163com