双轮毂电机驱动力矩在线分配控制方法研究

2024-07-02吴石车翠茹管诣博

吴石 车翠茹 管诣博

摘 要:针对双轮毂电机驱动汽车的高效低耗能问题,提出一种考虑双轮毂电机驱动力矩在线实时反馈的优化方法。首先,建立轮毂电机能耗模型、动力学模型以及转矩分配控制模型;其次,以轮毂电机驱动效率为目标,以轮毂电机转矩、转速和能耗为不等式约束,建立基于加入异变序列的QPSO-LSTM算法的优化模型;最后,搭建LabVIEW软件实验平台,使轮毂电机在716N·m转矩峰值和1000r/min转速峰值的约束条件下稳定输出。结果表明,软件平台可实时监测并调整驱动车辆系统数据,在FTP-75工况下,加入异变序列的QPSO-LSTM算法比量子遗传算法和粒子群算法的单循环能耗分别降低了298%和464%;在CLTC-P工况下,单循环能耗分别降低了306%和481%。

关键词:轮毂电机;驱动效率;转矩分配;长短期记忆神经网络;粒子群算法

DOI:1015938/jjhust202401002

中图分类号: TH132 文献标志码: A

文章编号: 1007-2683(2024)01-0013-12

Research on On-line Distribution Control Method of Driving Torque of Dual Hub Motor

WU Shi, CHE Cuiru, GUAN Yibo

(School of Mechanical Engineering, Harbin University of Science and Technology, Harbin 150080,China)

Abstract:Aiming at the problem of high efficiency and low energy consumption of vehicle driven by dual hub motor, an optimization method considering the online real-time feedback of driving distance of dual hub motor was proposed Firstly, the hub motor energy consumption model, dynamics model and torque distribution control model are established Secondly, an optimization model based on QPSO-LSTM algorithm with variable sequence was established by taking the driving efficiency of wheel motor as the objective and taking the torque and speed limit of wheel motor as inequality constraints Finally, the LabVIEW software experimental platform was built to make the hub motor output stably under the constraints of torque peak value of 716n m and speed peak value of 1000r/min Experimental results show that the software platform can monitor and adjust the driving vehicle system data in real time In FTP-75 condition, the QPSO-LSTM algorithm with the addition of heterogeneous sequences reduces the single-cycle energy consumption by 298% and 464%, respectively, compared with the quantum genetic algorithm and the particle swarm algorithm in the FTP-75 operating condition, and by 306% and 481%, respectively, in the CLTC-P operating condition

Keywords:hub motor; power efficiency; torque distribution; LSTM; PSO

0 引 言

针对轮毂电机驱动汽车的整车经济性,轮毂内部电机的负载能耗占主要部分,提高轮毂电机的能量利用率可以有效提高轮毂独立驱动汽车的整车效率,使整车能量利用最大化;如何利用能耗优化算法提高轮毂电机的有效转矩输出,实现轮毂电机能量的精准控制是控制能耗的重要研究方向。

国内外对于轮毂电机的能耗研究已经有了相应的成果,徐向阳等[1]考虑了轮胎纵横两个方向的滑移能耗,建立双层控制模型,针对不同条件域内的情况分别进行控制,在降低能耗的过程中考虑了整车的稳定性。褚红等[2]考虑了轮毂电机动力传递的能量损失和整车轮胎滑移的能量损失。Chen等[3]考虑了外界道路环境引起的能量损失,建立路况与道路交通模型,利用动态规划算法优化目标车速与实时转矩,提高车辆轮毂电机的效率。Fan J等[4]考虑三电机独立驱动电动车,利用数学模型解决驱动力矩的再分配问题。通过仿真测试表明,驱动力矩的分配系数矩阵经过优化,独立驱动电机效率得到提高。谷成等[5]考虑了电动轮汽车驱动系统的能耗,考虑整车系统中轮毂电机、轮边电机及减速器等主要部件的效率特性与输出特性,以整车能耗最小为优化目标的非线性问题。在线查表取用力矩分配系数的最优值后进行实车测试。上述关于轮毂电机效率的研究,主要是通过综合考虑整车外部与内部环境因素,通过仿真验证和查表实车验证,但是针对轮毂电机本身负载变化时的实时控制尚未深入研究。

轮毂电机的能耗离不开算法的优化和控制,Eto R等[6]考虑四电机独立驱动车辆,基于车轮能量损失的驱动力分配方法,通过将能量损失比的平方和最小化,减少汽车能耗,并通过试验验证了该方法的有效性。Dizqah A M等[7]将转矩分配转化为受车速影响的参数优化问题。采用仿真和实验两者同时进行算法验证。Yi Hsiang等[8]采用深度强化学习深度确定性策略梯度(DDPG)算法对转向过程中的转矩分配进行优化。王博等[9]考虑电机独立驱动汽车正常驱动状态和电机系统失效状态两种情况,提出了一种基于控制分配的车辆驱动力分配算法,实现驱动力矩的优化再分配。陈辛波等[10]考虑传动系统传递效率问题,建立驱动力矩分配控制模型,完成改善汽车经济性的目标。罗立全等[11]考虑轮边电机驱动客车的经济性问题,通过对加速踏板进行平滑处理与考虑电机效率的优化算法结合的方式,进行能耗优化,利用硬件在环的方式进行仿真验证,整车能耗得到大幅度降低。姜涛等[12]考虑了前后电机总损失功率,在此基础上进行驱动力距的能耗优化,建立了汽车驱动的功率消耗模型,对模型进行仿真的试验分析。上述研究针对特殊工况提出相应优化算法进行转矩分配控制,但是针对城市复杂工况下轮毂电机能量利用率的实验验证未做考虑。

本文以分布式前驱汽车为研究对象,首先,建立轮毂电机的动力学特性和鲁棒预测的稳定控制模型;其次,建立以轮毂电机最高驱动效率为转矩分配的目标函数,在考虑电机转矩、转速和能耗以及轮毂电机效率的前提下,以电池剩余电量为能耗评价指标,建立轮毂电机优化模型;最后,基于LabVIEW平台的人机交互功能进行实验验证,在轮毂电机稳定输出的基础上,对比QSPO-LSTM优化算法与粒子群优化算法以及改进的量子遗传算法的转矩分配结果,并对结果进行分析。

1 轮毂电机转矩分配控制模型

轮毂电机转矩分配是在考虑轮毂电机实时工作情况下,电机高效率运转情况下尽可能满足动力需求,完成对2个电机转矩指令的计算[13],合理分配轮毂负载,提高电机效率,达到提高能量利用率的目的。本质上是含约束的非线性优化问题。

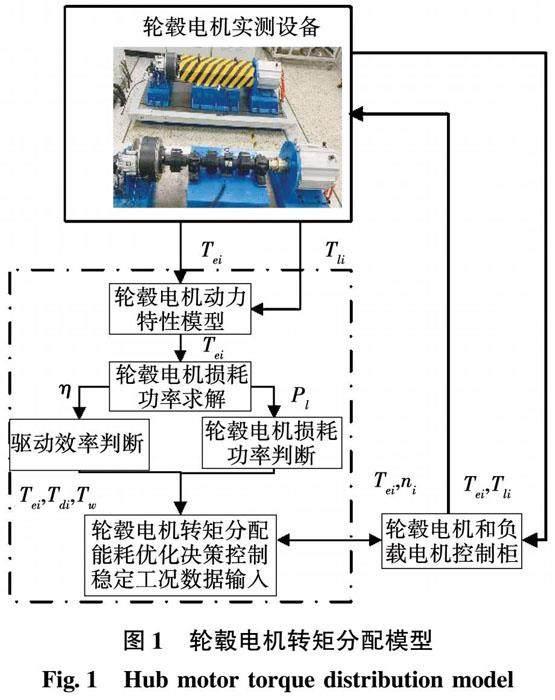

为研究轮毂电机转矩分配方法,建立转矩分配控制模型,如图1所示。转矩分配模型包括轮毂电机动力特性模型,电池SOC模型。

11 轮毂电机能耗模型

因轮毂电机及其驱动系统在轮毂电机同一转速,不同转矩下,效率并不恒定[12]。需查询轮毂电机效率模型,从而为基于轮毂电机能耗的转矩分配优化提供依据。本文所研究的轮毂电机具体参数如表1所示。

由于输出转矩和汽车惯性力造成的旋转阻力,轮毂产生速度,故建立单个轮毂电机动力特性模型如式(1)~(4)所示:

Tei-Tli=Jwii(1)

Tei=KtIei(2)

Tdi=KtIdi(3)

Ei-RiIei=LaiI·ei(4)

式中:Te为轮毂电机驱动轮毂转动的驱动力距;Tl为轮毂电机负载转矩,由实车(车辆仿真模型)提供;Jω为轮毂电机车轮总成转动惯量;ω为车轮的转动角速度;Td为控制器目标力矩;Kt为力矩系数;Id为目标电流;Ie为实际电流;R为轮毂电机内阻;La为轮毂电机电感;E为轮毂电机输入电压;i=1~2为两个轮毂电机。

轮毂电动机效率与转速、转矩之间的函数关系是根据电机实测数据形成表格存储到控制器里面,实时查表得出当前转速转矩下的电机效率,根据所得到的电机效率来计算出相应的能量损耗。实验时在LabVIEW中建立数据库,实验时根据电机转速、转矩得到电机效率。

在轮毂电机的运转过程中,轮毂电机的功率因为电机内部结构配置会造成一定的损失,根据电机效率与电机动力特性建立驱动工况轮毂电机输出功率模型如式(5)所示:

Pl=∑2i=1[(Tei-Tli)ni](5)

式中:Pl为轮毂电机的损失功率;ni为各轮毂电机转矩、转速;ηi为当前工作状态下的轮毂电机效率。

12 轮毂动力学模型

轮毂电机驱动轮毂在运转过程中,驱动力距要足以克服负载阻力距:

总需求纵向转矩为

Tre=∑2i=1Ti=Te-Tl (6)

总需求横摆转矩为

T2-T1RB12cosθ=Tw(7)

式中:Ti(i=1,2)为各轮毂电机转矩;θ为前轮转向角;B1为前轴长度;a为前轴到质心长度;Tw为由最优转向决定的轮毂电机横摆转矩需求。

13 轮毂电机转矩分配控制模型

轮毂电机作为动力装置,当受到的力发生改变时,输出转矩也会发生改变,与此同时会产生附加横摆力矩,车辆控制单元会根据车辆运行状况和轮毂电机运行状态和自身结构限制完成附加横摆力矩的分配使车辆保持稳定运行,轮毂电机纵向力和横摆力矩约束方程如式(8)所示:

T1γ1R+T2γ2R=TreR

LlT2γ22R-LrT1γ12R=ΔM(8)

式中:Tre为轮毂电机总需求纵向转矩;L为两轮毂电机左右轮距;R为轮毂实际半径;ΔM为附加横摆力矩;γ为轮毂电机失效系数,其中,γ=1时电机正常运转,γ=0时电机失效。

在转矩分配过程中,轮毂电机纵向力和附加横摆力矩为控制目标,将轮毂电机失效系数引入转矩分配控制算法,两个轮毂电机转矩为控制输入,完成轮毂电机特殊工作状态的转矩分配控制,控制逻辑如图2所示。

14 电池模型

轮毂电机由电池组提供电源。由式(4)可得到轮毂电机输出功率与电池电流之间的关系如式(9)所示:

Po(t)=E(SOC)Ie(t)-RI2e(t)=LaI·eIe(t)(9)

式中:Po(t)为轮毂电机输出功率。

电流Ie(t)由公式(4),(9)联合推导得到,如式(10)所示:

Ie(t)=E(SOC)-E2(SOC)-4Po2R(10)

由此得到电池SOC,并作为经济性评价指标,如式(11)所示:

SOC(t)=SOC0-∫t0ηqIe(t)dtQbat(11)

式中:SOC0为电池初始SOC值,取100%;Qbat为动力电池容量,取156Ah;ηq为电池的充放电效率。

充放电效率分别为

ηq=ηd=E-IeRE=121+1-4RPoE2,Pi≥0

ηc=EE-IeR=2/1+1-4RPoE2,Pi<0(12)

式中:ηd为放电效率;ηc为充电效率;Pi为电池组功率。

2 转矩分配系数优化模型

21 优化模型建立

轮毂电机在式(5)所示的输出功率下进行能耗优化,以最大驱动效率为目标函数,根据式(2),(3)可以推出最大驱动效率如式(13)所示:

maxη=IdnI1nη1+I2nη2(13)

轮毂电机转矩分配实际上是以轮毂电机能耗和驱动效率为目标,以轮毂电机自身限制为约束,现加入罚函数对其转矩分配系数进行优化并求解。

基于电机输出功率模型,加入罚函数,得到考虑电机效率的优化目标函数:

Q1=max(P1),Ti∈[T~min,T~max]max(P1+ε),Ti[T~min,T~max](14)

基于驱动效率模型,加入罚函数,得到考虑系统总能量的优化目标函数:

Q2=max(η),Ti∈[T~min,T~max]max(η+ε),Ti[T~min,T~max](15)

因此,综合考虑电机动力特性和效率后得到优化目标函数为

Q=max(γ1Q1+γ2Q2)(16)

式中:γ1、γ2为两个优化目标的权重系数。

轮毂电机需要根据转矩需求和节能要求进行算法优化,因此,根据轮毂电机动力特性与效率模型后,在以下情况下进行转矩条件约束:

(Te1+Te2)=Ten≤nmaxTe1≤min(μF1,Tmax(n))Te2≤min(μF2,Tmax(n))Te1,Te2≥Td(17)

式中:Te为实际总转矩;nmax为轮毂电机最大转速;μ为工况下的路面附着系数;Tmax为负载电机最大转矩。

优化规则:当轮毂电机驱动能力满足公式(8)形成的运动约束时,在输出转矩区间中有可行解;而超出运动约束时,输出转矩与轮毂电机能力决定的边界值进行对比,根据轮毂电机的期望目标,就近对实际输出转矩进行修正。

22 加入异变序列及其长短期记忆神经网络的粒子群算法

粒子种群内部加入随机量,在现有粒子群算法[14]的基础上,建立惯性因子与算法迭代次数的联系,改变权重大小;同时结合长短期记忆神经网络算法,实时改变不同时刻的积分尺度,避免循环过程中梯度消失或梯度爆炸的问题。

221 粒子群算法异变

设定粒子群种群规模为R,下标r表示粒子种群中的第r个粒子,则平均粒子历史最优位置如式(18)所示:

Rbestr=1R∑Rr=1pbestr(18)

式中:Rbestr为第r个粒子当前的最优位置,pbestr=(pr1,pr2,…,prR)。QPSO算法位置更新时,加入随机数ε(ε∈(0,1)),粒子r当前的最优位置更新如式(19)所示:

pr+1=εpbestr+(1-ε)gbest(19)

式中:gbest为当前全局最优粒子;pr+1为更新第r个粒子的位置。在粒子更新过程中,按确定的概率对粒子进行异变处理,并随机对粒子位置进行一个或多个异位处理。

222 粒子群位置更新

处在当前最优位置的粒子进入LSTM网络运算模型,通过加入输入门、遗忘门和输出门限制,优化记忆梯度效果。LSTM神经网络由多个结构模块组成,其中Rr-1为该粒子的上一个粒子位置状态,Pr-1为上一个粒子位置上的输出,Xr为外部输入,σ1,σ2,σ3均表示sigmod激活函数,分别对应于LSTM神经网络的遗忘门、输入门和输出门,3个门共同合作,控制和保护粒子群的状态,tanh层用来产生新的粒子群位置状态值。

LSTM神经网络[15]的粒子更新过程如下:

1)粒子中σ1对应LSTM神经网络中的遗忘门,它决定了从粒子群中丢弃的信息,遗忘门的计算公式如式(20)所示:

ft=σ1(Wf[Pr-1,Xr]+bf)(20)

2)σ2对应LSTM神经网络输入门,其对粒子群中的信息进行更新,输出门计算如式(21)所示:

it=σ2(Wi[Pr-1,Xr]+bi)R′t=tanh(Wc[Pr-1,Xr]+bc)Rt=ftRr-1+itRr(21)

3)输出门输出粒子群状态值,其计算如式(22)所示:

ot=σ3(Wo[Pr-1,Xr]+bo)Pt=ottanh(Rr)(22)

式中:ft为t时刻遗忘门的遗忘信息控制量;it为t时刻输入门的输入预测信息控制量;R′t为t时刻的预测候选值;Rt为t时刻输出;Wf、Wi、Wc、Wo分别为遗忘门,输入门,细胞更新和输出门的权重,bf、bi、bc、bo分别遗忘门、输入门、细胞更新和输出门的偏置。

223 算法优化流程

在对不同档位间的转矩优化过程中,需要将算法嵌入主程序控制策略中,最终得到最佳的运行结果。基于改进的QPSO算法的LSTM网络优化模型流程如图3所示。具体流程如下:

开始:

1)初始化种群,种群M进入循环;

2)计算各状态中粒子适应度,并留下最优值,否则进入下一个循环;

3)得到最优粒子的最佳位置,最为输入传递至LSTM网络循环中;

4)粒子进入LSTM经过遗忘和细胞更新得到输出转矩;

5)输出转矩与实际转矩比较,计算误差,符合要求则输出,否则执行下述步骤:

①迭代次数+1;

②对种群M实施一次测量,得到一组状态R′t;

③对各状态进行适应度评估;

④依据一定的调整策略,利用LSTM中的遗忘门,输入门和输出门对种群进行更新,得到子代种群pr+1;

⑤记录每一代最佳个体状态及其适应度值,放入数组;

⑥若数组中的最佳个体状态连续相等,按遗忘门规律执行操作。仅保留种群中的最优个体,抛弃其余个体,重新生成新个体与之前的最优个体一块组成新的种群pr+1。

6)将新种群pr+1输入第2)步,再次进入循环,直到误差符合条件,输出。

结束。

3 轮毂电机转矩能耗优化实验平台构建

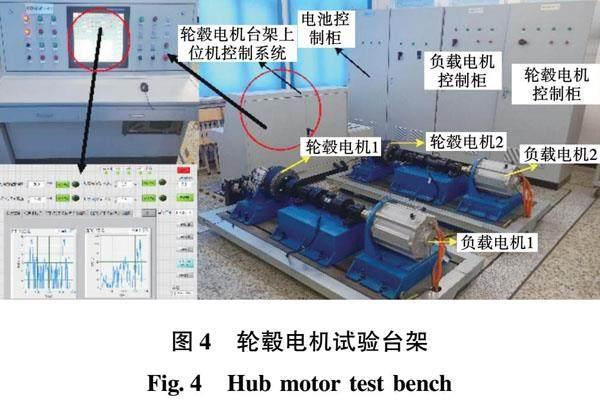

利用图4所示实验装备进行实验验证和在线控制。轮毂电机转矩能耗优化实验平台包括轮毂电机台架控制系统、电池模拟柜、负载电机控制柜、轮毂电机控制柜、轮毂电机和负载电机。

负载电机通过联轴器与轮毂电机相连,以达到改变轮毂电机负载的目的,扭矩传感器安装在两联轴器之间,负载电机和轮毂电机控制柜接收上位机控制信号控制启停,扭矩传感器、电流传感器和转速传感器通过信号调理后传输到EM9639数据采集卡,最后基于LabVIEW软件平台[16]对轮毂电机的转矩优化分配进行试验验证与结果分析。

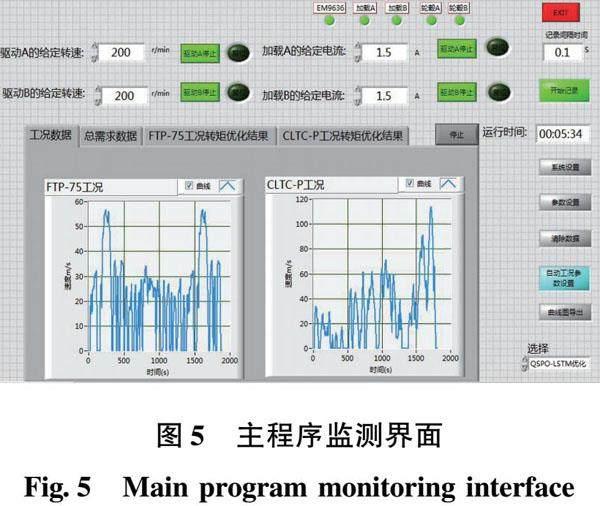

轮毂电机上位机控制柜利用LabVIEW 软件开发平台,实现数据处理和实时分析控制功能,其主程序数据监测界面如图5所示,包括轮毂电机的启停控制、轮毂电机的转速输入、转矩加载输入、运行时间、工况选取、参数设置、数据保存以及曲线导出等多个基础功能控制,除此以外还包括FTP-75工况和NEDC工况下转矩分配优化结果的曲线监测图。

主程序由多个子程序模块组成,包括轮毂电机动力模型的建立,轮毂电机功率损耗模型的建立,转矩分配算法优化的求解,电池SOC的显示。如图6所示。图6为轮毂电机的优化模型,其中轮毂电机动力特性模块通过对式(1)~(4)中的电流电压信号通过DAQ助手完成采集,通过物理通道的选取,完成两个轮毂电机对应电流传感器信号的输入,然后通过DAQ读取函数完成对数据的读取。轮毂电机功率损耗模型通过采集轮毂电机转速信号的频率得到转速大小,然后通过文本输入的方式分别输入FTP-75(美国的一种认证工况)和CLTC-P(中国乘用车工况)数据,输入后根据输入数据拟合轮毂电机效率函数,并根据此效率函数进行轮毂电机损耗功率的求解。转矩分配算法优化利用第二部分的优化算法和约束条件,完成目标函数最高驱动效率(式(12))和最低功率损耗(式(13))的优化。电池SOC显示在电动势电压,电池内阻确定的情况下,完成对实际电流的采集,进而得到电池充放电系数,最终得到电池SOC,完成对轮毂电机能耗利用与能耗损失的评价。

4 轮毂电机转矩分配能耗分析

41 FTP-75和CLTC-P工况下转矩优化

转矩分配的目的是随着轮毂电机转矩转速的变化,各轮毂电机能够得到效率最佳的转矩动力输出。根据CLTC-P和FTP-75工况数据,得到速度随时间的变化规律,如图7、8所示,选取欧洲城市循环工况与中国乘用车工况数据,目的是在足够长的时间内完成轮毂电机多个工况循环,更有利于验证优化结果的有效性。在两工况数据输入情况下,根据轮毂电机结构与实际车辆基本信息要求下,得到工况数据下轮毂电机的总需求转矩,如图9、10所示。在总转矩需求已知情况下通过LABVIEW轮毂电机实时状态,得到轮毂电机的转矩大小,并完成转矩的分配优化。

由图7可见,在250min和1650min左右FTP-75工况下转速达到最大值,为56r/min,在300min和1550min左右转速峰值趋于稳定。由图8可见,在1700min左右CLTC-P工况下速度达到峰值,约为116r/min,在300min和1500min左右转速峰值趋于稳定。由图9和图10可见,转矩在整个时间段趋于稳定,故转矩分配优化结果可取。

针对转矩分配结果以及电池电量显示,对比粒子群算法和改进的量子遗传算法优化的转矩分配优化效果,QSPO-LSTM算法比粒子群算法的优化结果更好。优化效果图如11、12所示。

由图11、12可知,FTP-75循环工况,多次起步加速且行驶速度较低时,轮毂电机转矩左右分配优化效果最佳的是加入异变序列的QSPO-LSTM算法;在CLTP-P工况中高速行驶时,纵向驱动力矩需求较小时,加入异变序列的QSPO-LSTM算法最优,而纵向驱动力矩需求较大时,轮毂电机转矩优化最佳的是改进的量子遗传算法。

42 100km/h加速单电机失效转矩优化

通过控制电机失效系数γ确定轮毂电机工作状态,得到此时的轮毂电机横摆角速度图、轮毂电机实际输出转矩图,分别如图13(a)、(b)所示。

6s时右驱动轮毂电机失效,采用约束方程直接求解法得到各驱动电机响应状态如图13(c)所示。由图可见,左轮毂电机增加提供动力,右轮毂电机转

矩骤减为零。因左右轮毂电机转矩的瞬时变化,首先,轮毂电机产生相应的侧向力,如图13(c)图所示,在鲁棒预测控制策略干预下,轮毂电机侧向力不会无限增大,避免发生侧翻;其次,轮毂电机总侧向力也会发生变化,产生相应的横摆力矩,最终在考虑鲁棒性的控制下,得到轮毂电机转矩的稳定输出,产生的附加横摆力矩抵消转矩重构对前轴的影响。

43 能耗优化结果分析

根据实验结果,轮毂电机在FTP-75和CLTC-P工况正常运转下,得到加入改进的量子遗传算法,粒子群算法和加入异变序列的QSPO-LSTM算法的百公里能耗,百公里电耗,电池剩余量的优化结果,仿真对比结果如表2所示,实验对比结果如表3所示。

根据不同转矩分配方法下能耗结果,采用加入异变序列的QSPO-LSTM算法优化的分配方法,在FTP-75和CLTC-P工况下均减少了能量消耗。其中在FTP-75工况下比改进的量子遗传算法和粒子群算法优化分配,单循环能耗分别降低了298%和464%,100km能耗分别降低了282%和778%,电池SOC消耗分别降低了433%和578%。在CLTC-P工况下,单循环能耗分别降低了306%和481%,100km能耗分别降低了249%和893%,电池SOC消耗分别降低了492%和528%。实现了电动轮汽车的能耗优化,且能耗降低优化效果优于改进的量子遗传算法。

通过不同转矩分配策略下的能耗仿真结果与实验结果对比得到误差表如表4所示,FTP75的总能耗误差最大,为821%,CLTC-P的电池SOC误差最小,为314%,考虑到轮毂电机运转过程中产生的热量较大和电池的耐久度等因素,因此仿真结果与实验结果的误差在允许范围内。

5 结 论

本文通过实验分析轮毂电机100km/h加速单电机失效下的运动规律,验证FTP-75工况数据和CLTC-P工况数据下两轮毂电机转矩分配优化效果。

以最高驱动效率为目标函数,基于加入异变序列的QSPO-LSTM算法进行轮毂电机转矩分配的优化。对比粒子群优化算法和改进的量子遗传算法结果,在CLTC-P工况和FTP-75工况下运转时,可有效提高电机效率,在FTP-75工况下,单循环能耗分别降低了298%和464%;在CLTC-P工况下,单循环能耗分别降低了306%和481%。FTP75工况下的总能耗误差最大,为821%,CLTC-P工况下的的电池SOC误差最小,为314%,主要是因为轮毂电机运转过程中产生的热量和电池耐久度等因素的影响。

参 考 文 献:

[1] 徐向阳,李光远,陶斯友,等. 四轮独立驱动电动汽车轮胎纵横向滑移能耗仿真分析[J]. 机械工程学报, 2021, 57(4): 92.

XU X Y, LI G Y, TAO S Y, et al. Simulation and Analysis on Longitudinal and Lateral Slipping Energy Consumption of Four-wheel Independently Driven Electric Vehicle Tires[J]. Journal of Mechanical Engineering, 2021, 57(4): 92.

[2] 张利鹏,段嘉瑶,苏泰,等. 电动轮驱动汽车空间稳定性底盘协同控制[J]. 机械工程学报, 2022, 58(10): 209.

ZHANG L P, DUAN J Y, SU T, et al. Chassis Cooperative Control of In-wheel Motors Drive Electric Vehicle for Improving Spatial Stability[J]. Journal of Mechanical Engineering, 2022, 58(10): 209.

[3] SONG D F, YANG D P, ZENG X H, et al. A Coordinated Control of Hydraulic Hub-motor Auxiliary System for Heavy Truck[J]. Measurement, 2021, 175: 109087.

[4] FAN J, MAO M. Astudy of Driving Force Distribution Strategy for Three-axles Electric Driving Vehicle Based on Economies[J]. Vehicle and Power Technology, 2007, 159(1): 59.

[5] 谷成,刘浩,陈辛波,等. 基于效率优化的四轮独立驱动电动车转矩分配[J]. 同济大学学报(自然科学版), 2015, 43(10): 1550.

GU C, LIU H, CHEN X B, et al. Torque Distribution Based on Efficiency Optimization of Four-wheel Independent Drive Electric Vehicle[J]. Journal of Tongji University (Nature Science), 2015, 43(10): 1550.

[6] ETO R, SAKATA K, YAMAKAWA J. Driving Force Distribution Based on Type Energy for Independent Wheel-drive Vehicle on Rough Ground[J]. Journal of Terrmechanics, 2018, 76: 29.

[7] DIZQAH A M, LENZO B, SOMIOTTI A, et al. Afast and Parametric Torque Distribution Strategy for Four-wheel-drive Energy-efficient Electric Vehicles[J]. IEEE Transactions on Industrial Electronics, 2016, 63(7): 4367.

[8] STEFAN Koehler, ALEXANDER Viehl, OLIVER Bringmann, et al. Energy-Efficiencyoptimization of Torque Vectoring Control for Battery Electric Vehicles[J]. IEEE Intell. Transport. Syst. Mag, 2017, 9(3): 59.

[9] ZHANG Z, MA X J, LIU C G, et al. Dual-steering Mode Based on Direct Yaw Moment Control for Multi-wheel Hub Motor Driven Vehicles Theoretical Design and Experimental Assessment[J]. Defence Technology, 2020, 18(1): 49.

[10]陈辛波,刘浩,钟再敏,等. 分布式驱动电动汽车的开发和行驶能耗优化分析[J]. 汽车技术, 2014 (7): 39.

CHEN X B, LIU H, ZHONG Z M, et al. Development and Driving Energy Consumption Optimization of a Distributed Drive Electric Vehicle[J]. Automotive Technology, 2014 (7): 39.

[11]罗立全,刘平,杨明亮,等. 一种提高轮边驱动客车经济性的驱动控制方法[J]. 汽车工程学报, 2020, 10(2): 107.

LUO L Q, LIU P, YANG M L, et al. Driving Control Method for Improving Economic Performance of Four Wheel-drive Electric Buses[J]. Chinese Journal of Automotive Engineering, 2020, 10(2): 107.

[12]姜涛,耿聪,薛奇成,等. 基于能耗优化的前后轴独立驱动电动汽车转矩分配策略[J]. 北京交通大学学报, 2019, 43(5): 102.

JIANG T, GEN C, XUE Q C, et al. Torque Distribution Strategy of FRID EV Based on Energy Consumption Optimization[J]. Journal of Beijing Jiaotong University, 2019, 43(5): 102.

[13]WANG R. CHEN Y. FENG D W. Development and Performance Characterization of an Electric Ground Vehicle with Independently Actuated In-Wheel Motors [J]. Journal of Power Sources, 2011,196: 3962.

[14]蒋晓屾,任佳,顾敏明,等. 多维度惯性权重衰减混沌化粒子群算法及应用[J]. 仪器仪表学报, 2015, 36(6): 1333.

JIANG X S, REN J, GU M M, et al. Multi-dimensional Descending Chaotic Inertia Weight Based PSO and Its Application[J]. Chinese Journal of Scientific Instrument, 2015, 36(6): 1333.

[15]肖白,肖志峰,姜卓,等. 基于降噪自编码器、奇异谱分析和长短期记忆神经网络的空间电力负荷态势感知[J]. 中国电机工程学报, 2021, 41(14): 4858.

XIAO B, XIAO Z F, JIANG Z, et al. Spatial Load Situation Awareness Based on Denoising Autoencoder, Singular Spectrum Analysis and Long Short-term Memory Neural Networks[J]. Proceedings of the CSEE, 2021, 41(14): 4858.

[16]陈路明,廖自力,张征. 多轮分布式电驱动车辆双重转向分层控制系统设计[J]. 汽车工程, 2021, 43(9): 1383.

CHEN L M, LIAO Z L, ZHANG Z. Design of Hierarchical Control System for Dual-steering of Multi-wheel Distributed Electric Drive Vehicles[J]. Automotive Engineering, 2021, 43(9): 1383.

(编辑:温泽宇)

基金项目: 国际合作重点研发项目(2019YFE0121300)

作者简介:车翠茹(1997—)女,硕士研究生;

管诣博(1994—)男,硕士研究生

通信作者:吴 石(1971—),男,博士,教授,E-mail:wushi971819@163com