热源厂燃气锅炉自动化节能系统的设计与应用研究

2024-07-01宁新锋

摘要:以某热源厂2#燃气锅炉为研究对象,对其能耗情况进行分析,提出节能控制策略。从硬件和软件层面进行自动化节能系统的设计,并应用于某热源厂中,对实际应用效果和节能经济性进行分析。

关键词:燃气锅炉;自动化;节能系统;经济性

中图分类号:TK229.8 文献标志码:A 文章编号:1671-0797(2024)12-0039-03

DOI:10.19514/j.cnki.cn32-1628/tm.2024.12.010

0 引言

随着环保工作的不断推进,天然气锅炉由于环保性优异逐步取代了燃煤锅炉。但天然气锅炉在使用过程中耗气成本相对较高,严重影响了相关企业的经营和发展,特别是对于供暖类高耗能企业而言,天然气锅炉的改造让很多热源厂走向了亏损的道路。因此,如何降低燃气锅炉能耗成为工业领域普遍关注的事项[1]。

1 工程概述

某热源厂为响应国家绿色环保号召,将企业内部的燃煤供热锅炉均更换为燃气锅炉,但经过长时间的使用发现,燃气锅炉费用成本极高,对企业的经营发展产生了严重的影响,甚至在2018—2020年三年供暖期,因缺少省内扶持该热源厂已经出现亏损。针对此种情况,该厂提出了节能降本攻关项目,希望通过此种方式降低企业经营生产成本,实现企业的扭亏为盈。

燃气锅炉作为高耗能设备是节能降本项目的重中之重,对燃气锅炉进行分析发现,该设备的自动化控制系统主要是以锅炉的出水与回水温度来控制燃烧机,此种控制方式虽然能够保障供暖温度,但天然气的实际燃烧效率较低,大量天然气被浪费。因此,本次自动化节能系统的改造将尾气含氧量作为一项反馈信号,在原出水温度控制下对燃烧机的空燃比进行微调节,以此提高燃烧效率,降低锅炉能耗。

2 热源厂燃气锅炉自动化节能系统的设计

2.1 硬件系统设计

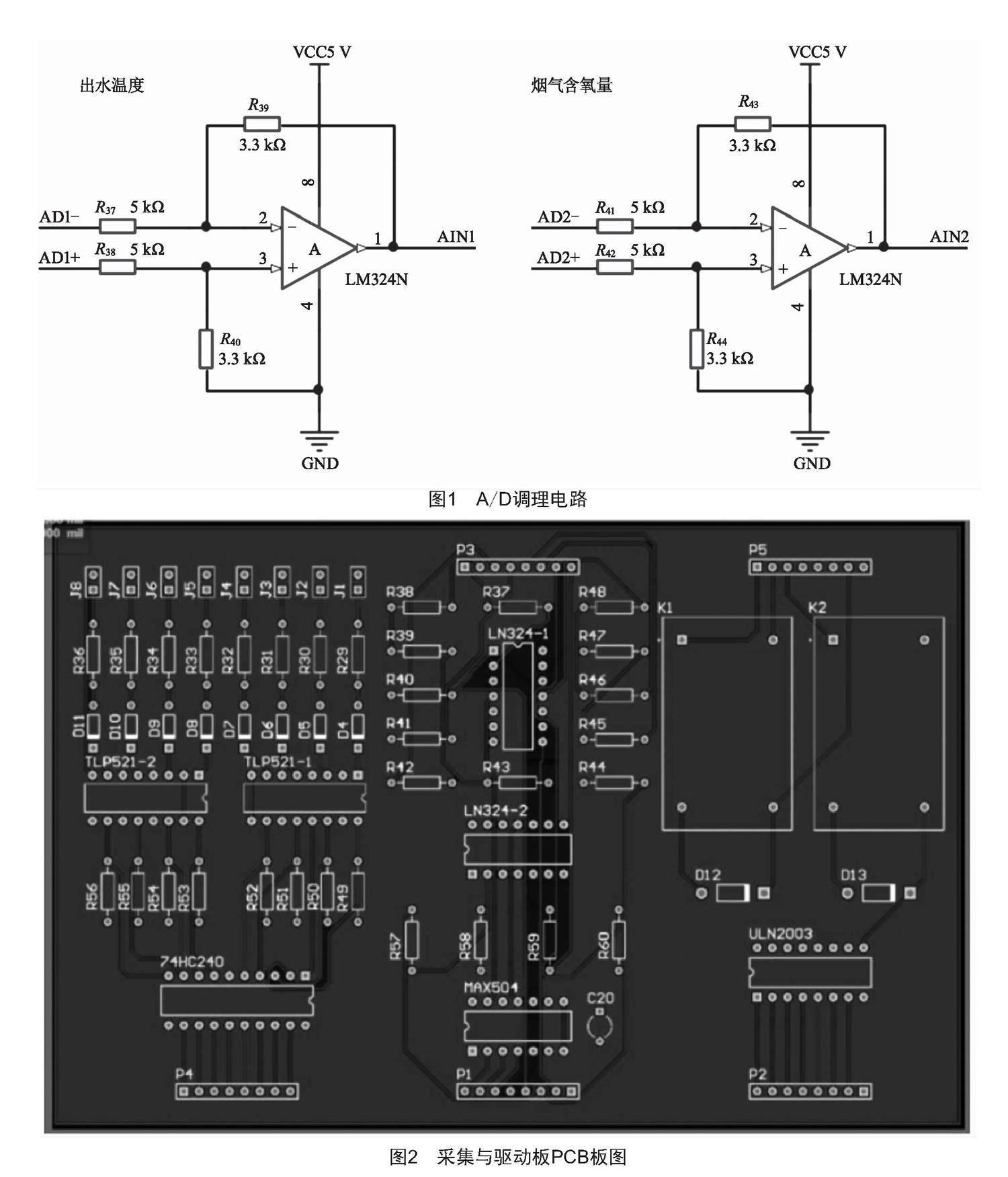

根据某热源厂2#燃气锅炉相关参数,本次中控模块开发板型号选择TQ2440 ARM9。该开发板搭载S3C2440处理器,其I/O管脚共计130个,并且具有8路10位模数转换器、4个PWM输出通道;该开发板具有USB、串口、电源、储存、网口等模块,能够满足燃气锅炉的控制需求,并且丰富的接口能够降低开发难度和系统外围设计工作量。电源模块是为开发板供电而设计,并且设计有备用电池,在供电设施断电后,电池能够继续给RTC供电。220 V电压经过电源适配器转换为5 V,输入开发板,通过AS1117AR-3.3稳压模块转换为3.3 V电压,C10、C11电容具有滤波和去耦的作用。系统串口模块设计为RS-232串口电路,该串口电平与PC机并不匹配,因此在连接中需要设计一个SP3232EEN电路来匹配电平。A/D调理模块的设计作用是对采集回的数据进行计算,然后将控制量传递给相对应的设备,实现设备的自动化调控。本次控制系统主要反馈量有两方面,分别为出水和烟气含氧量,针对具体反馈需求调理电路设计如图1所示。

信号转换模块设计选用MAX504 D/A芯片,该芯片与ARM9相互连接;自动化节能系统的PCB控制板设计主要作用是信息的采集以及信号的传输,本次根据系统的温度、尾气含氧量以及燃空配比需求设计PCB板如图2所示。温度信号采集选用原温度传感器,含氧量信号采集选用GSCY-2DA氧化锆分析仪,该仪器量程为0%~25%,测量烟气温度为100~650 ℃,能够满足燃气锅炉尾气氧含量监测需求。

2.2 软件设计

本次锅炉自动化节能系统是基于C语言环境建立的uC/OS-Ⅲ实时操作系统,在设计中根据控制需求对所有控制任务进行优先级的确定,之后根据优先级进行任务调度,实现系统的有序运行,此种方式也能确保系统的运行安全。

系统设计的逻辑控制程序如下:

1)系统启动后,首先进行初始化操作,对系统接口、定时器、时钟、图形界面等进行初始化。

2)对系统硬件部分进行自检,确保设备信号、传感器信号等均能反馈回系统中。

3)执行点火任务,对燃气比例阀、电磁阀、鼓风机、引风机进行检测启动。

4)温度传感器检测出水温度,如出水温度小于85 ℃,则打开燃气阀门,提高燃气输入量,同时根据既定空燃比提高空气输入量,对锅炉鼓风机和引风机进行调节;反之,则减小燃气阀门开合度,降低空气输入量。

5)氧化锆分析仪检测氧含量,并将数据反馈至系统中,系统根据既定程序对反馈参数进行分析处理,得出机构调控量,并将控制命令发送至相对应的机构进行微调。如含氧量高于4%,且出水温度小于85 ℃,则需要减小引风机输出功率(降幅2 Hz),降低风机转速;如含氧量低于4%,出水温度小于85 ℃,则保持空燃比继续燃烧;如含氧量高于4%,且水温高于85 ℃,则需要先降低燃料输入量,且依照既定空燃比降低空气输入量,之后降低鼓风机和引风机输入功率(降幅2 Hz),持续监测3 min,如含氧量下降至4%以下,则保持空燃比继续燃烧,反之则继续降低。

3 自动化节能系统在热源厂燃气锅炉中的应用

某热源厂于2021年4月—7月对燃气锅炉进行节能降耗改造,完成后当月对设备进行了试运行,经过运行发现所有设备均能安全、正常运转,且系统能够根据设定要求进行调控。

3.1 应用效果分析

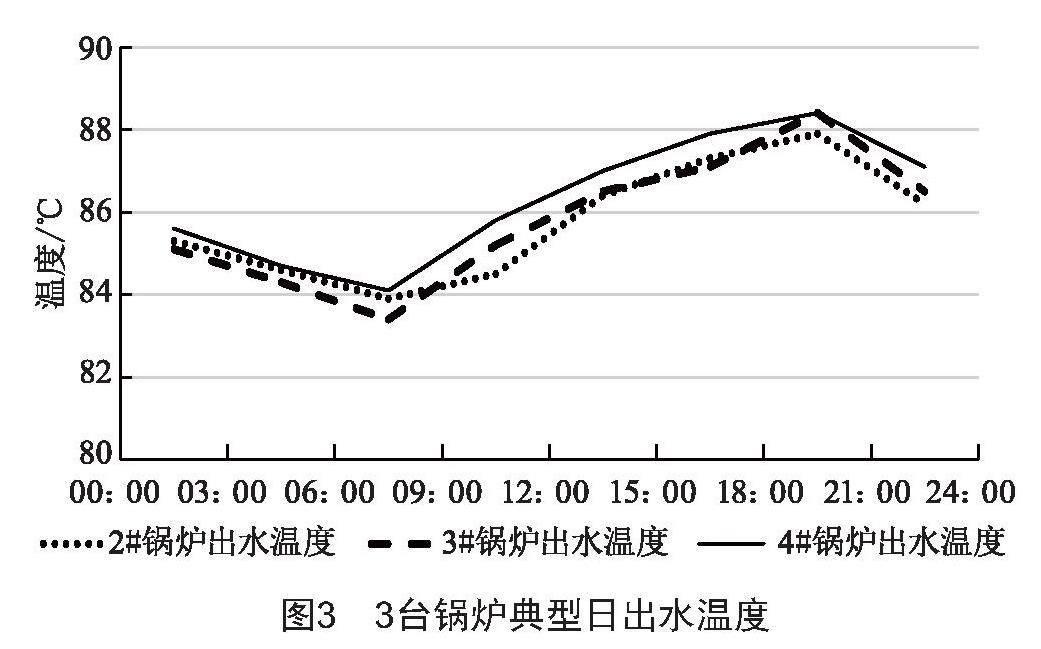

某热源厂改造完成后,2#锅炉于2021—2022年供暖期投入生产使用,该热源厂在供暖期间共投入同种型号规格锅炉3台,其中仅有2#锅炉进行改造,其余3#、4#并未进行改造。在供暖期间,选取典型日对3台锅炉的出水温度进行检测,检测结果如图3所示。

由图3可知,三台同种型号规格的锅炉在实际使用当中,2#锅炉平均出水温度为85.76 ℃,3#锅炉平均出水温度为85.81 ℃,4#锅炉平均出水温度为86.33 ℃,三台锅炉出水温度基本一致。其中2#锅炉与4#锅炉平均出水温度相差最大,相差0.67%。由此可见,自动化节能系统改造完成后并不会对锅炉的供热性能产生影响。

为了分析自动化节能系统对锅炉燃烧控制的微量调节效果,本次在典型日中对三台锅炉某个时段内的出水温度进行分析,结果如图4所示。

由图4可知,相比较3#锅炉、4#锅炉,改造后的2#锅炉出水温度变化相对较为平缓,此种情况主要是由于根据氧化锆分析仪反馈回的数值,2#锅炉的鼓风机、引风机会进行微调,这能够有效提高炉膛内部燃气的燃烧效率,进而保障炉膛内部温度,使出水温度变化相对较为平缓。由此可见,锅炉自动化节能系统的改造也有助于设备的良性循环。

3.2 经济性分析

根据2021—2022年供暖期某热源厂2#、3#、4#锅炉能耗情况,可知在供暖初、中、末期各炉的能耗情况,如表1所示。

由表1可知,3#、4#锅炉在供暖期间燃气日消耗量基本一致,其中3#锅炉整个供暖期燃气消耗量为11 295×41+15 271×48+12 252×53=1 845 459 m3,

4#锅炉整个供暖期燃气消耗量为11 364×41+15 368×

48+12 291×53=1 855 011 m3,相差0.51%。2#锅炉整个供暖期燃气消耗量为7 963×

41+13 786×48+8 367×53=1 431 662 m3,相比3#、4#锅炉整个供暖期降低约42万m3天然气。某企业所在区域天然气费用为3.97元/m3,由此可见,一台炉改造完成后整个供暖期能够为企业降低约167万元天然气费用,如果后续其余锅炉均进行改造,每年该热源厂能够降低近千万元燃气成本。

4 结论

1)本文对某热源厂的情况进行了分析,根据2#锅炉的实际情况提出了自动化节能降耗措施。

2)从硬件和软件角度对热源厂燃气锅炉自动化节能系统进行设计,明确中控芯片,并对A/D调理电路、采集与驱动板PCB板、软件逻辑程序进行了设计。

3)将自动化节能系统应用于某热源厂2#锅炉中,经过验证发现,系统改造完成后并不会对锅炉的性能产生影响,并且能够有效降低炉膛内部温度的波动。分析2021—2022年供暖期数据发现,改造完成后全年能够为企业降低167万元天然气费用。

[参考文献]

[1] 崔永.燃气锅炉供热节能技术探讨与研究[J].现代工业经济和信息化,2022,12(10):49-50.

收稿日期:2024-02-01

作者简介:宁新锋(1988—),男,山西太原人,工程师,研究方向:电气工程及其自动化。