本钢特钢小棒材表面划伤改善

2024-06-29王东李明明于海啸

王东 李明明 于海啸

摘 要:分析本钢特钢小棒材表面划伤产生的原因,通过对轧机工装精度提升的管控,空过辊道两侧加装惰轮,设计制作裙板耐磨锥轮,有效解决小棒材表面划伤问题,显著提升成品表面质量,缩短交货期,降低生产成本。

关键词:小棒;划伤;工装;辊道;裙板;冷床

IMPROVEMENT OF SCRATCHE DEFECT ON SMALL-LEVEL BAR PRODUCTION LINE IN BENXI SPECIAL STEEL

Wang Dong1 Li Mingming2 Yu Haixiao2

(1. Special Steel Division of Bengang Plate Co., Ltd. Benxi 117000,China;

2.Bensteel Technology Center Benxi 117000,China)

Abstract:This article analyzes the causes of scratches on the surface of small-level bars in Benxi special steel. By improving the control of rolling mill tooling accuracy, idler wheels are installed on both sides of the roller table, and wear-resistant cone wheels of skirt plate are designed and made, which effectively solve the problem of scratches on the surface of small-level bars, significantly improve the surface quality of finished products, shorten the delivery time and reduce the production cost.

Key words: small-level bar; scratch; quality of tooling;roller table;skirt plate; cooling bed

0 引 言

2022年9月本钢特钢小棒线进行升级改造,在原有设备的基础上新增一台步进梁式加热炉、四架Kocks轧机、更新了四段穿水以及三座飞剪、裙板等设备,改造后小棒线具备生产φ12 ~ 80 mm圆60万t优特钢的生产能力。生产工艺流程: 加热炉→粗轧→中轧→精轧→冷床冷却→定尺→成品收集→在线检斤。在改造后的试生产阶段,钢材经过轧制后,终轧温度在900 ~ 1 000 ℃范围内,表面硬度低,由输送辊道送上冷床的过程中,导卫、辊道盖板、裙板产生划伤的隐患点较多,特别对于φ50 ~ 80 mm圆钢,易出现批量的表面划伤,原本可直接上交的成品下线后需要再次重新进行修磨处理,增加了精整工序的处理时间,延缓交货期,同时轧线在处理划伤的过程中不仅效率降低而且能源消耗也随之增加,为改善表面质量这一薄弱环节,解决轧线划伤问题刻不容缓。

1 原因分析

针对小棒线φ50~80 mm圆棒材表面划伤问题,对可能产生的原因进行分析总结。

1.1 轧机工装精度不高

特钢小棒线轧机的轧辊、导卫安装由装配区域负责,缺少光学设备对精度进行校准,主要依靠职工经验观察确定导卫高低、偏正,人为因素影响较大。同时在轧制过程中,随着过钢量的增加,出入口导卫、框架的固定螺丝易出现松动,造成导卫出现偏斜,导致轧件与出口内堂发生刮蹭,在钢材表面产生划伤。

1.2 轧件运行不稳定

在轧制过程中,一方面受张力波动影响,另一方面受轧制线难以保证绝对水平的影响,圆钢在输送辊道上前进时会小幅跳跃、左右摆动,运动轨迹不稳[1],易与过钢通道侧壁、夹送辊与飞剪的入口导槽产生接触,由于红钢表面温度高,硬度低,与过钢通道侧壁接触后会产生断续或连续的划伤。

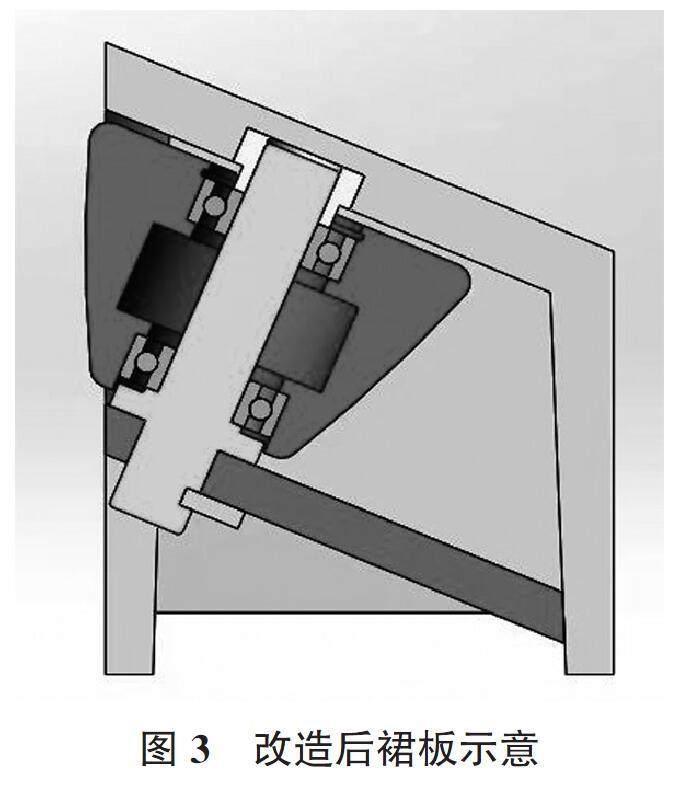

1.3 制动裙板高低不平

冷床输入辊道从入口至约1/3长度范围内辊道平面由0 °逐渐倾斜至15 °,后部2/3辊道及裙板辊道均保持15 °倾斜,从而确保剪切过的棒材能够向冷床侧倾斜,顺利下滑至裙板上。倾斜裙板采用A.S.D(Anti-Scratch Design)设计,该系统可减少或消除表面划伤。改造后制动裙板在全长上分为两部分:制动裙板前段长度50 m;制动裙板后段长度132 m,与冷床宽度对齐,单块裙板长1.2 m。但本次改造只有裙板耐磨板与框架进行了新制,其余部分采取利旧的方式,这就导致裙板框架的安装精度难以保证,导致110块耐磨板标高不一致,即使在微小的偏差下也能造成棒材在制动过程中极易产生划伤。

2 改进措施

2.1 强化工装质量管理

在现有设备条件下,在装配内部加严工装质量标准,制定激励制度,降低人为原因对工装质量的影响。同时强化轧机在交接时的验收工作,减少问题机芯上线。根据过钢量重新制定轧制过程检查标准,减少导卫偏移造成的划伤。

2.2 轧线增加侧立轮

为避免圆钢与替换辊道侧壁、夹送辊与飞剪入口导卫发生刮蹭,在轧线增加11组侧立轮,使圆钢在行进过程中发生摆动时与侧立轮接触,变圆钢与侧壁之间的滑动摩擦为圆钢与侧立轮之间的滚动摩擦,从而解决过钢通道划伤问题,并且通道两侧的侧立轮均设计可调节开口度的螺杆,确保可根据成品规格大小调整合适的的侧立轮开口度,纠正圆钢运动轨迹,防止过度摆动。

2.3 裙板上增加立轮变滑动摩擦为滚动摩擦

小棒材85%以上的划伤在裙板处产生,所以裙板与轧件接触产生划伤是小棒材划伤缺陷改善攻关的难点,也是攻关措施的重中之重。在裙板进行彻底改造前,我们尝试过在裙板表面增加喷淋水、涂抹石墨与润滑油、进行弱穿水等方法,但都收效甚微,没有从根本上解决划伤的问题。

通过与行业先进企业进行对标学习、现场考察、借鉴先进经验,在不改变小棒线冷床裙板自动化控制的基础上,结合原设备机械结构的特点,经过充分的工艺计算,决定对现有形式的裙板进行改造。

1) 取消原来采用沉头螺丝固定耐磨板的形式,每节裙板采用整体铸铁材质,同时安装经过特殊设计的锥形轮,辊子采用模块化设计,拆装方便,辊子材质GX180高铬合金,保证高温下使用有足够的硬度及耐磨虚性,使用寿命长。小棒裙板全长182 m,考虑到φ12 ~ 30 mm圆在裙板上的运行效果,每隔一个运输辊道安装一个带立轮的裙板。

2)考虑到小棒最高18 m/s的轧制速度以及850 ~ 900 ℃的终轧温度,润滑的时效性,同期配置一小型油气润滑装置,对裙板处锥形立轮采用油气润滑方式进行冷却与润滑。

3 改善效果

小棒裙板改造于2023年10月结束,投产以来小棒材表面划伤缺陷得到了有效控制,产线顺行,吨钢运行成本大大降低。

3.1 表面质量提升

2023年11月到2024年3月份特钢小棒材共生产了2.87万t,划伤缺陷量0.01万t,缺陷比例0.35%,与改造前相比,大幅降低。图4为改造前后φ80 mm圆表面质量对比,可以看出小棒划伤已经得到极大改善。

除了棒材表面质量明显改善外,产线顺行后,伴随着产能的提升与能源消耗的降低还产生可观的经济效益,同时缩短了交货周期。

1)据统计,裙板改造前平均每个月小棒线因处理表面划伤的非计划停机时间为11.5 h,改造后仅为0.7 h,按照产线机时产量100 t/h计算,可释放产能1 080 t/月,能源消耗降低3.5元/t。

2)改造前因钢材表面划伤问题,直交材需要到精整进行拆捆,矫直、扒皮处理,延长工序周期一般为3-5天。划伤得到有效控制后,钢材可以直接上缴入库,缩短了交货期至少3天以上。

3)改造完成后裙板不再镶嵌耐磨板,降低了耐磨板的消耗量,增加了一定量的油气消耗,年节约设备费=耐磨板消耗成本150×2×1 000元×2批次-立轮消耗成本75×700元×3批次-油气消耗成本5万/年,共计约降低成本39.25万/年。

4 结 语

改善措施迅速实施后,小棒线轧材表面划伤问题得到有效解决,伴随着产线运行逐渐稳定,特钢小棒线产能得到释放,吨钢成本降低,交货期得到明显缩短,提高了用户满意度,提高了特钢材的市场竞争力。

参考文献

[1] 张宝华,周小兵,李学保.中棒线圆钢表面划伤缺陷改善攻关[J].山西冶金,2019,42(1):131-133.