双相高强钢在酸洗轧机联合机组高效率生产的研究

2024-06-29刘晓峰屈镭刘展岳甘茂林

刘晓峰 屈镭 刘展岳 甘茂林

摘 要:随着汽车轻量化技术推进,冷轧双相高强钢在汽车领域的使用范围及占比逐年增加。但由于该钢种加工工艺决定了钢中的碳、锰及硅元素含量较高,在实际生产过程中焊接不良、酸洗效率偏低及轧制不稳定等方面对此类钢种的高效生产影响较大。通过对该类钢种从焊接工艺对焊接质量的影响,原料条件对酸洗效率的影响以及稳定轧制影响因素的分析及改善,在保证产品质量的前提下实现生产效率提升30%。

关键词:高强钢;酸洗;轧制;板型控制;效率化生产

STUDY ON THE EFFICIENCY PRODUCTION OF DP IN PICKLING- MILL LINE

Liu Xiaofeng Qu Lei Liu Zhanyue Gan Maolin

(Cold Rolling Mill of Benxi Steel Plates Co., Ltd. Benxi 117000,China)

Abstract:With the advancement of HSS technology in the automotive industry, the use and proportion of DP high-strength steel in automobiles have been increasing year by year. However, due to the high content of C, Mn, and Si elements in DP steel determined by its processing technology, it has a significant impact on the efficient production of such steels in terms of poor welding quality, low pickling efficiency, and unstable rolling during actual production. This paper analyzes and improves the influence factors on welding quality from welding process, the effect of hot rolling material conditions on pickling efficiency, as well as stable rolling for this type of steel to achieve 30% increase in production efficiency while ensuring product quality.

Key words: high-strength steel; pickling; rolling; plate shape control; efficient production

0 前 言

随着汽车轻量化技术的发展,冷轧双相高强钢在汽车领域使用范围、比率及强度也逐渐提高。双相高强钢材料的特点,随着强度的提升,加工难度及生产效率,特别是酸轧机组的生产难度也随之急剧增加。为确保企业的竞争力,冷轧双相高强钢酸轧机组高效生产日益成为钢铁企业的关注点。

某厂酸轧产线由激光焊机、拉矫机(最大为3%)、紊流酸洗及5机架6辊CVC构成,设计稳定生产最高强度为780 MPa。由于双相高强钢的平均碳含量较高,酸轧生产过程中存在焊接不良导致的重焊、断带现象[1],容易造成酸洗效率较低且直接影响最终产品质量,并且在后续轧制过程中由于较高的轧制力导致板型控制难度大等问题。为快速提高双相高强钢的生产效率,本文对双相高强钢酸轧机组的关键点进行研究。

1 焊接质量研究

为确保双相高强钢最终性能,与其他产品相比,此类钢种合金成分含量较高,平均碳当量的升高急剧增加了焊接难度,具体参见表1。

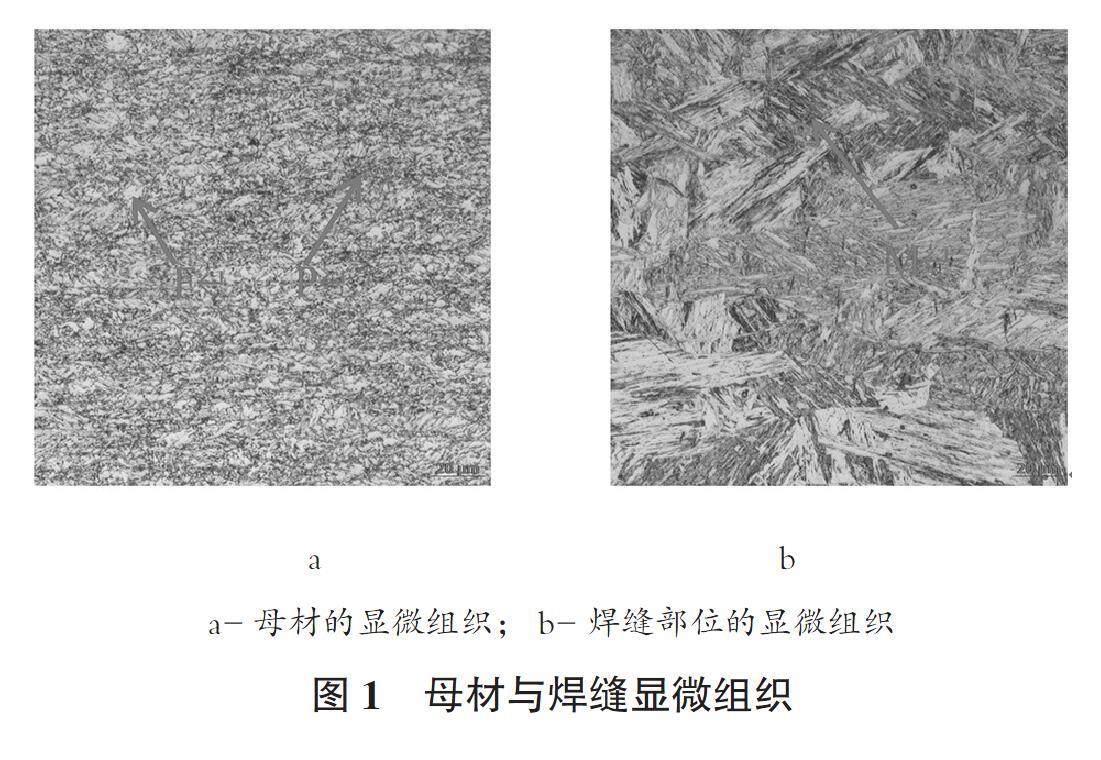

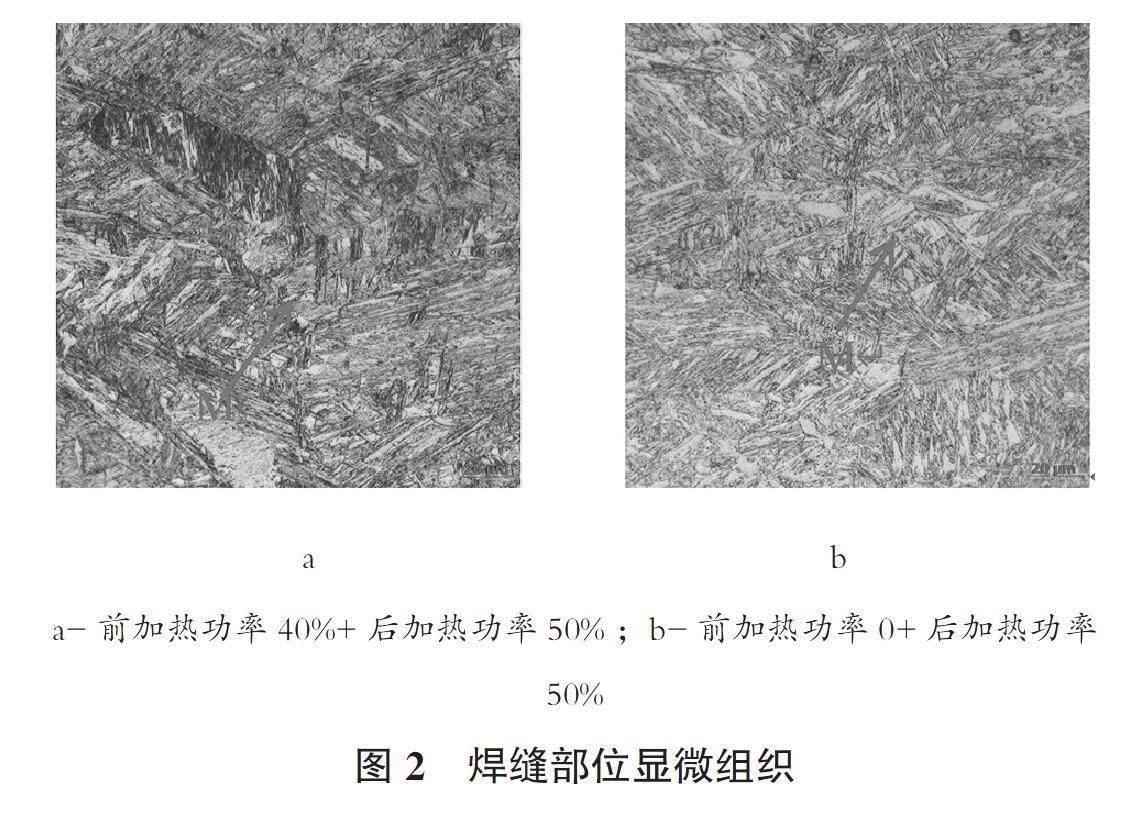

通过现场杯凸设备对不同工艺条件下焊缝质量评价来看,对平均碳含量较高的双相高强钢,必须减少前加热的功率,提高后加热的功率来提高焊缝杯凸质量。同时,对此类钢种的焊缝断面进行显微分析,如图1所示。通过电镜分析可明显看出母材主要为F+P组织,在不投入前后加热的情况下焊缝附近存在明显的M组织,由于焊缝部分的M导致焊缝“硬、脆”,在大范围变形、轧制期间无法与附近钢基协调变形产生焊缝断带。

由于焊接部位温度较高,焊接后在高温区域的焊缝受空冷、加之钢的导热速度较快,使焊缝温度下降速度较快,一般10 s内焊缝部位的温度由1 350 ℃下降至60 ~ 80 ℃。高冷速使焊缝处存在明显的马氏体组织,降低了焊缝的延展性。根据分析,控制焊缝的核心为如何减少正常焊接条件下焊缝与周围的温度差,即合理的利用焊机预热系统[2]。焊缝处热量由焊接时激光溶解基材的热量、焊接前/后加热等三部分构成。很明显焊接阶段的能量必须至少满足材料的熔化条件,为必备条件。其能量无法降低,焊接后加热温度明显低于焊缝温度,同时可降低焊缝周围温度差,为有益条件。但前加热的投入使焊接过程中相同焊接功率的焊缝温度更高,不利于焊缝质量。

2 酸洗效率的研究

由于双相高强钢的Mn、Si元素含量相对较高,在早期工艺设定时酸洗段温度基本按照85-87 ℃控制,换酸量按照15 m3/h的设备上限控制,但酸轧机组实际生产期间仍发现酸洗效率较低,酸洗后表面发暗,严重时甚至产生明显欠酸洗现象,直接影响成品机组生产后表面质量。另外,酸洗温度及换酸量基本已到最大,且无调整空间,只能通过降低酸洗速度改善表面质量。酸洗速度160 mpm时表面氧化铁皮残留严重,酸洗速度降低到80 mpm后表面质量较好,如图3所示。因此,通过降低酸洗速度,酸洗后表面质量明显得到改善。

为进一步提高酸洗效率,从工艺上首先观察酸洗工艺与酸洗后表面质量之间的关系进行观察。通过现场观察酸洗不良的情况多发于带钢中部,且多为边部80 mm左右,头尾100 m左右酸洗效果良好。推测酸洗后表面质量可能与热轧卷冷却制度有关[3]。为进一步分析酸洗效率偏低的原因,以DP780钢种,3.0 mm厚度产品为例,对不同卷取温度热轧原料取样,采用扫描电镜、EDS能谱分析卷取温度对铁皮的影响,分析照片见图4。通过分析发现表面为Si富集。从电镜分析来看,在较高的热轧卷取温度情况下,双相高强钢表面Si致密富集,且富集层厚度随着卷取温度的下降而逐渐降低。与630 ℃卷曲温度情况下相比,采用550 ℃的热轧卷取时表面富硅层下降29%。该现象与现场观察到的酸洗最大速度与卷取温度之间的关系图趋势完全对应,图5为基于相同酸洗出口表面质量基础情况下,热轧不同卷取温度产品的酸洗效率对比图。通过表层氧化铁皮分析及热轧卷取温度与酸洗效率对应关系可确定,对DP系列钢种影响酸洗效率的主要原因为由于原料中高Si、高Mn导致的基材表面Si富集降低了酸洗效率,而下降热轧原料的卷取温度可显著改善酸洗效率。

通过对原料卷取温度进行优化后,对热轧原料在550 ℃情况下进一步对拉矫延伸率与酸洗质量进行细致分析,图6为在拉矫机插入量参数不变的情况下,通过调整拉矫机弯曲张力(拉矫延伸率),酸洗最高速度发生明显变化(规格为3.0 mm×1 250 mm),但在1.2%延伸后再持续增加拉矫延伸率对酸洗效率已无明显效果。由于基材表层富集Si,在此部分富集层的遮盖下,小的拉矫延伸率造成的表面裂纹无法穿透富集层,即无法有效提高酸洗速度。但当拉矫延伸率足够大且形成穿透裂纹足够多时,对酸洗效率已无明显影响。

从以上研究可知,影响双相高强酸洗效率的主要原因为较高的卷取温度产生的基材表面Si富集,通过降低热轧卷取温度,并配以合适的酸洗工艺可大幅度提高酸洗效率。但对于拉矫延伸率而言并非越大越好,在一定工艺条件下存在一个最大延伸率,当超过此极限延伸率后,施加更大的延伸率对酸洗效率无促进作用。

3 轧制稳定性及板型控制的研究

由于双相高强钢合金成分的影响,直接导致轧制过程中轧制力较大,轧制过程中轧制稳定性及板形控制难度增加[4]。轧制设备采用5机架6辊CVC+机型,其有载辊缝可根据轧制材料特性进行预先调整,但调整的前提假设为材料通卷稳定。在实际生产过程中多发由于热轧原料冷却方式、热轧温度制度波动导致的原料强度变化,在控制系统中也考虑了弯辊力与轧制力的随动功能,但实际制过程中仍多发由于轧制力波动产生的1-2号勒辊问题,通过勒辊形态观察,产生问题部位的缺陷形态大部为中部浪形。从轧制角度来看,最大可能为弯辊力与轧制力的随动比率大于实际需求的弯辊力,导致有载辊缝面积增加产生的中部延展过大。为此对轧制稳态影响较大的1-2号工作辊及中间辊轧制力补偿系数进行调整,适当降低1号轧制力补偿系数,解决轧制力升高时1号中浪问题,同时考虑2号轧制力的增加幅度较大且较硬,增加2号轧制力补偿系数,保证2号出口板型良好,确保轧制力波动情况下有载辊缝保持恒定,具体见表2。通过调整随动系数基本杜绝了1-2号勒辊问题。

随着发展双相高强强度的逐渐增大同时厚度不断减小,使实际轧制过程中轧制力进一步增加,这大幅度增加了板型控制难度。在使用原有小辊功能的前期多发大范围中浪无法控制,且随着轧制力的增加,冷轧板中、肋浪趋势加重。使用直接相对较大的工作辊时中、肋浪相对较小。对控制程序检查发现在原一、二级控制中虽然有小辊轧制程序,但弯辊力并未考虑辊径的影响。且对缺陷调查时发现浪形程度与轧辊直径之间有着明显的关系,可以确定产生问题的原因为在一定弯辊力情况下,辊径直接影响弯辊的作用域,导致浪形的发生。在原有基础上增加弯辊力与辊径的补偿系数,确保小辊径对板型的影响。

4 小 结

1)对于平均碳当量较高的双相高强钢种采用低前加热的方式可明显提高焊缝的韧性,减少轧制过程中的断带风险。

2)双相高强钢在工艺允许的情况下可通过降低热轧原料卷取温度来减少基材表层硅富集层,同时配以合适的拉矫延伸率来大幅度的提高酸洗效率。

3)双相高强钢轧制过程中,为保证稳态轧制必须考虑轧制力波动时弯辊力的随动系数的准确,同时如果使用小直径工作辊也必须考虑辊径对弯辊效率的影响。

4)通过对焊接、酸洗效率及稳定轧制等方面的研究,冷轧双相高强的生产效率提升30%以上。

参考文献

[1] 于宁,贺迪,贾启超,等.汽车高强钢冷酸轧焊接工艺的研究[J].上海金属,2014,36(3):29-32.

[2] 黄秋菊,于宁.冷酸轧激光焊机生产高强钢工艺的研究[A].第八届中国钢铁年会论文集[C].2011:3 072-3 075.

[3] 张理扬.热轧氧化铁皮易酸洗研究进展[A].第十三届中国钢铁年会论文集[C].2022:122-128.

[4] 任志超.京唐2 230冷连轧机板形控制技术优化研究与应用[D].沈阳:东北大学,2018.