采用超快冷工艺提高高强超厚H型钢强韧性的研究与应用

2024-06-29魏振洲刘春颖张年华王海龙

魏振洲 刘春颖 张年华 王海龙

摘 要:采用超快冷工艺生产厚规格高强度H型钢,翼缘表面产生粒状或板条状贝氏体,使相变强化在H型钢中起着非常重要的作用,心部位置的晶粒更细小,同时带状组织的级别有效降低,有效提高H型钢的强度和韧性。

关键词:超快冷工艺;贝氏体;相变强化

RESEARCH AND APPLICATION OF TMCP TO IMPROVE THE STRENGTH AND TOUGHNESS OF HIGH STRENGTH AND SUPER THICK H-SHAPED STEEL

Wei Zhenzhou Liu Chunying Zhang Nianhua Wang Hailong

(Rizhao Steel Co., Ltd. Rizhao 276806,China)

Abstract:The TMCP is used to produce thick high-strength H-beam steel. Granular or strip bainite is produced on the flange surface, so that phase transformation strengthening plays a very important role in H-beam steel. The grain at the core is smaller, and the grade of ribbon structure is effectively reduced, which effectively improves the strength and toughness of H-beam steel.

Key words: TMCP;bainite;phase transformation strengthening

0 前 言

高强度厚规格H型钢典型牌号为英标打桩钢S460J0,规格尺寸H337.9 mm×325.7 mm×30.3 mm×30.4 mm,主要用于香港市场房屋建筑体系。国内400 MPa级以上的高强度H型钢产品均采用Nb、V、Ti等微合金成分体系,且合金添加量较大[1],导致铸坯表面裂纹等问题,造成400 MPa级以上的H型钢很难稳定生产。本文依托大H型钢生产线的先进装备,V1试样采用超快冷工艺,V2试样采用传统正常轧制工艺,通过工艺对比,结果分析,研究利用“V-N微合金化+超快冷”技术,可提高厚规格H型钢强韧性,实现低成本绿色发展。

1 生产试制

日钢大H型钢生产线可生产的产品范围是250 ~ 1 000 mm,其生产工艺流程铁水→(混铁炉)→转炉→LF炉→连铸→大型加热→轧制→超快冷→自然冷却→矫直→锯切→精整→入库。

1.1 化学成分

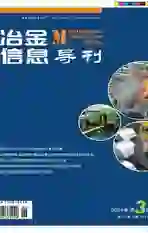

典型牌号为英标打桩钢S450J0的成分见表1。

1.2 轧制及冷却工艺对比

采用临近终形的异形坯,将钢坯加热到1 210 ~ 1 230 ℃,均热段保温时间控制在40 ~ 90 min,进行开坯和万能两阶段多道次往复轧制,最终轧制成翼缘30 mm厚的热轧H型钢产品,终轧温度在850 ℃以下,轧后超快冷工艺与常规工艺进行对比,参数见表2。

1.3 金相组织及性能检测位置

力学性能取样的标准:根据BS EN 10025-1:2004规定,力学性能取样位置应按照图1所示位置进行。

冲击性能取样的标准:根据英标《ISO 377-2013 钢及钢制品力学性能样取样位置及试样制备》图2所示位置取样。

2 试制结果

2.1 力学性能结果

正常热轧工艺与超快冷工艺性能检测结果如表3所示。

由表3可知:V1试样采用的超快冷工艺,V2试样采用常规正常轧制工艺,其强度与冲击性能远高于V2试样常规工艺,屈服强度高于标准值约136~138 MPa,0℃冲击功平均高出108 J,对比常规工艺屈服强度提升了27%,冲击性能提升了58%,富裕量较大,屈服强度与冲击韧性有了很大改善。

2.2 金相组织结果

V1与V2试样的显微组织形貌进行了分析。沿厚度方向,从翼缘外表面到心部依次选取了3个不同部位(图1)分别进行了500倍的金相组织观察。

V1与V2试样分别选取abc位置,外表面、心部、内表面进行观察如图3所示。

2.2.1 V1试样金相组织

由图4可以看出,经过超快冷工艺后,由于轧件尺寸过厚未,晶粒度等级也有所不同。外层是贝氏体,心部与内表面是珠光体与铁素休,晶粒度等级为9.5级、10.0级。图4所示试样不同厚度处(外表面、心部、腿内侧)的光学显微镜OM放大倍数为500倍的组织形貌。从图4可以看出,1号试样在外表面处的组织由铁素体(F)、粒状贝氏体(GB)和板条贝氏体(LB)组成,铁素体沿着原始奥氏体晶界先析出。在心部和腿内侧的组织均由铁素体(白色)和珠光体(黑色)组成。

2.2.2 V2试样金相组织

由图5可以看出,V2试样不同厚度处的组织均由铁素体(F)和珠光体(P)组成。

3 影响强、韧性结果分析

V1、V2试样外表面与心部位置取样做拉伸,对试样沿厚度方向分别使用钼丝线切割制取拉伸试样,试样制备方式参考《GB/Z 38434-2019 金属材料 力学性能试验用试样制备指南》,试样切割部位为四种H型钢样品的外表面和心部,试样尺寸如图6所示,拉伸试样厚度2 mm。将试样打磨平整,保证试样尺寸一致,表面平整无缺陷。之后采用HTM 16020型拉伸机在室温下进行拉伸试验,测量H型钢的工程应力-应变曲线,拉伸时应变速率为1×10-3 s-1。

3.1 V1、V2位置强度分析

图7为V1试样及V2试样不同部位处的工程应力应变曲线。对比四种H型钢试样不同厚度位置的工程应力应变曲线,拉伸试样的工程应力应变曲线中均出现屈服平台。V1试样外表面抗拉强度与屈服强度均最高,分别为759 MPa和636 MPa,断后伸长率最小,仅为20.6%。V1试样心部与V1试样外表面力学性能出现较大差异,抗拉强度与屈服强度下降至628.8 MPa和448.6 MPa,断后伸长率增加至26.6%。相比之下,V2试样外表面与心部力学性能较为相似,波动较小。总体观察,V1试样的强度均大于相同厚度位置处V2试样,而伸长率均小于V2试样。

3.2 韧性结果分析

试样冲击功测试方法参考国标《GB/T 229-2020 金属材料 夏比摆锤冲击试验方法》,在JB30A型冲击试验机上对尺寸为长度55 mm×宽度10 mm×厚度10 mm的V型缺口试样在-20 ℃温度下进行夏比冲击试验,V1试样外表面的冲击功121 J,V2试样外表面冲击功62 J,采用超快冷工艺冲击韧性明显提高。

3.2.1 晶粒度的影响分析

用等积圆平均直径的评定方法计算晶粒度级别,每个晶粒的等积圆直径Dci的计算式如下:

4Ai 1/2

Dci=(—— ) (1)

π

式中:Ai为每个晶粒扫描面积。

整个扫描视场晶粒平均等积圆直径Dc的计算式如下:

1

Dc=—ΣN i=1Dci (2)

N

式中:N为晶粒数。

晶粒度级别G计算式如下:

G=-6.64l g(Dc×10-3)-2.95 (3)

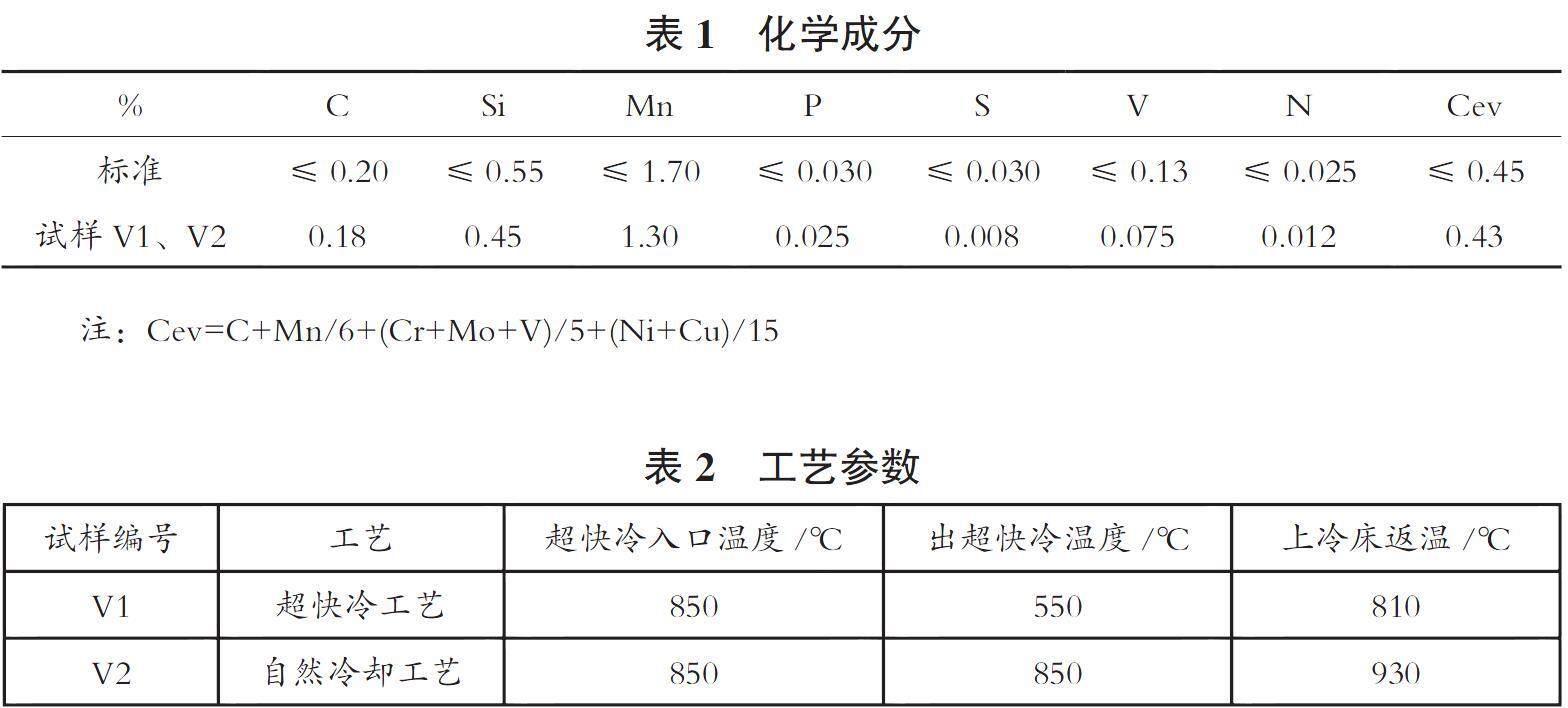

使用Image pro plus软件测得V1试样、V2试样不同厚度处(外表面、心部和内表面)的晶粒尺寸,为了减小误差,每种试样统计晶粒数目均大于200个,结果如表4所示。

超快冷工艺生产的H型钢的晶粒度级别普遍大于自然冷工艺生产的H型钢的晶粒度级别,说明快速冷却得到了更小的晶粒尺寸,从而导致冲击韧性有较大提升。

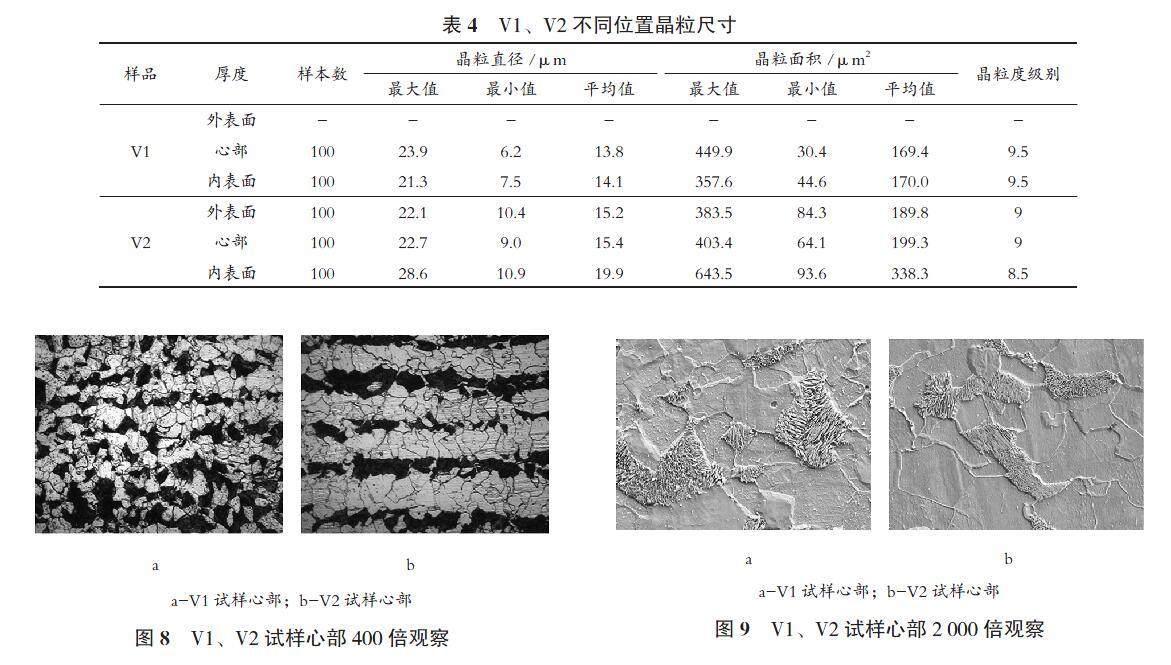

3.2.2 带状组织的影响分析

影响板材冲击性能变化的因素较多,通过试验样V1、V2比较,两个样属同一炉,合金成分相差不大,杂质元素S、P 和气体元素 O、N 也处于同一水平,只存在轧后冷却方式不同。对冲击性能试样做OM组织形貌和SEM组织形貌。其中,光学显微镜下放大倍数为400倍(其中目镜10倍,物镜40倍)如图8,扫描电镜下放大倍数为2 000倍如图9。

V1试样在心部和内表面的组织均由铁素体(白色)和珠光体(黑色)组成。经Photo Shop软件测量,从心部到腿内侧的珠光体占比均为18.0%,lus软件对图9进行处理,测量珠光体的片层间距分别为185.0 nm与265.6 nm,且V2较V1带状组织明显。由于超快冷工艺较自然冷却速度快,珠光体片层间距随冷却速度的增加而减小。

4 结 论

1)超快冷工艺对比常规正常轧制工艺可以使高强H型钢的翼缘厚度方向产生粒状或板条状贝氏体,有效地提升钢的强度。

2)超快冷工艺能有效促进心部晶粒度提高一个级别,同时降低心部带状组织,保证晶粒度的均匀性,有效提高韧性冲击功。

3)超快冷工艺是提高H型钢强度及韧性的一个手段。

参考文献

[1] 吴保桥,彭林,何军委,等.Cr元素及轧后控冷工艺对高强H型钢组织性能的影响[J].轧钢,2021,38(4):55-59.