某金矿尾矿再磨再选半工业试验研究

2024-06-28姜绍军陈晓东栾晓刚刘金松沈俊宏王荣刚邢岚军

姜绍军 陈晓东 栾晓刚 刘金松 沈俊宏 王荣刚 邢岚军

收稿日期:2024-02-05; 修回日期:2024-03-21

作者简介:姜绍军(1974—),男,高级工程师,从事冶金资源综合利用工作;E-mail:jiangshaojun01@163.com

*通信作者:陈晓东(1968—),男,高级工程师,从事复杂难选矿石细磨细选技术研发与应用工作;E-mail:chenxiaodong@alcmill.com

摘要:某金矿矿石性质复杂,泥化严重,氧化率高,金嵌布粒度微细,载金矿物种类多,硬度及解离度差异大,属复杂难处理金矿,经重选+阶段磨矿阶段浮选联合选别流程,尾矿平均金品位0.8 g/t,金大部分以包裹金形式损失。采用艾砂磨机+微泡浮选机对现场尾矿进行高效细磨细选,取得了精矿金品位16 g/t、金回收率30 %以上的选别指标。该研究成果部分已经应用于生产,并取得了显著的经济效益,为复杂难处理金矿开发及尾矿综合利用提供了一条有效途径。

关键词:尾矿再选;细磨;细粒浮选;艾砂磨机;微泡浮选

中图分类号:TD923 文章编号:1001-1277(2024)06-0055-05

文献标志码:Adoi:10.11792/hj20240612

引 言

甘肃某金矿矿石性质复杂,既有硫化矿,又有氧化矿,且泥化严重,氧化率高,金嵌布粒度微细,载金矿物种类多且硬度及解离度差异大,属复杂难处理金矿。为避免造成矿物过磨,目前生产采用重选+阶段磨矿阶段浮选选矿工艺,该工艺对于微细粒矿物回收效果较差,导致大部分有用矿物以包裹体形式损失,尾矿平均金品位0.8 g/t。从2方面着手解决微细粒包裹金回收效果差的问题:一是高效细磨,二是强化微细粒浮选。由于该金矿入选细度已经达到了-0.074 mm占85 %以上,若继续增加常规磨矿工序,磨矿成本将呈指数增长,且会导致严重的泥化问题,进而影响选别效果。使用高效的细磨设备进一步磨矿,提高矿物单体解离度,使用专业的细粒浮选设备回收现场尾矿中损失的金,是综合考量技术、经济等方面因素的最佳选择。

浙江艾领创矿业科技有限公司是一家中澳合资矿业技术公司,长期致力于超细磨及细粒浮选技术开发工作,成功研制了系列艾砂磨机和微泡浮选机,在国内外贫、细、难选金属矿山及黄金冶炼等领域得到广泛应用,经济效益显著。本次研究主要利用艾砂磨机+微泡浮选机对现场尾矿进行再磨再选半工业试验,以期回收现场尾矿中的金,提高企业经济效益。

1 矿石性质

该现场尾矿主要金属矿物为黄铁矿,其次为毒砂,以及少量辉锑矿、闪锌矿、黄铜矿、方铅矿等;脉石矿物主要为石英、方解石、白云石、长石、白云母、黑云母和高岭石类矿物。金为主要有价回收元素,伴生有价元素主要为锑,其他伴生有价元素含量较低,综合回收价值有限。现场尾矿(试验原料)中金矿物嵌布状态分析结果见表1。由表1可知:该尾矿中包裹金占比较高,达82.53 %。若想回收尾矿中的金,必须使矿物充分解离,因此细磨细选技术是关键。

2 试验设备

2.1 艾砂磨机

艾砂磨机结构示意图见图1。艾砂磨机是一种高效卧式搅拌磨机,由充填了研磨介质的研磨筒和旋转搅拌器构成,其搅拌器由多个搅拌盘和1个分级轮构成。艾砂磨机的研磨筒固定不动,搅拌器高速旋转搅动研磨介质,产生冲击、剪切和摩擦作用使物料实现有效粉碎。高速旋转的离心力,大大减少了矿物颗粒重量对磨矿过程的影响,使矿物颗粒和磨矿介质都按粒度从小到大沿磨机轴向筒体内壁径向分布,实现了大球磨大颗粒、小球磨小颗粒的选择性磨矿。艾砂磨机排矿端的分级轮具有内部分级功能,能将合格产品排出磨机,磨矿介质和粒度未达到要求的颗粒留在磨机中继续磨矿,达到闭路磨矿效果,大大简化了生产流程[1]。艾砂磨机研磨介质使用1~5 mm陶瓷球,在增加磨矿效率的同时,减少了钢球铁质对浮选效果的影响[2-5]。

2.2 微泡浮选机

微泡浮选机结构示意图见图2。微泡浮选机是一种结构紧凑、成本低廉、效率高的微泡射流浮选设备,该设备没有机械搅拌结构,主要利用高速射流和流体的紊动作用,实现矿浆充气与气泡矿化。微泡浮选机主体由高压给矿系统、自吸充气系统、下冲管和槽体组成。微泡浮选机矿化区(下冲管内)与分离区(下冲管外)相对独立,相互影响小。矿化区搅拌强度大,气泡直径小,矿物颗粒与气泡接触机会多。因此,对细颗粒捕收能力强,精矿夹杂少,富集比高[6-10]。

3 尾矿再磨再选半工业试验

此次半工业试验主要根据现场浮选现象,确定关键参数。现场频繁变化的矿石性质及前端生产药剂用量导致尾矿再磨再选半工业试验得到有规律的试验数据比较难。因此,根据现场实际情况对旋流器参数、磨矿浓度、药剂制度、液位高度、吸气量等参数进行调整,之后进行了药剂制度探索试验、流程结构优化试验、艾砂磨机与微泡浮选机参数探索试验,并根据前期试验结果进行参数、流程结构优化,以确定主要参数及流程结构。

3.1 药剂制度探索试验

现场浮选通常添加硫酸铜、丁基黄药、丁铵黑药、2号油等药剂,针对该现场尾矿性质,结合微泡浮选机快浮快选的特点,进行了捕收剂用量试验、调整剂及矿泥分散剂用量试验。试验流程见图3,试验结果见表2。

由于现场尾矿经选别后矿石性质变化较大,之前的药剂用量没有参考价值,药剂制度需根据浮选现象进行适当调整。由表2可知:试验药剂制度为硫酸铜用量30 g/t、丁基黄药用量30 g/t、LTC320用量10 g/t时,精矿金品位14.74 %,指标较好。

3.2 流程优化试验

本试验在磨矿作业前引入水力旋流器进行一次分级作业。为了更好地优化试验,开展一次分级溢流是否参与浮选流程对比试验。流程1:现场尾矿浆泵入水力旋流器进行一次分级,一次分级沉砂进入艾砂磨机磨矿,磨矿产品进入微泡浮选机浮选,浮选尾矿与一次分级溢流合并作为最终尾矿。流程2:现场尾矿浆泵入水力旋流器进行一次分级,一次分级沉砂进入艾砂磨机磨矿,磨矿产品与一次分级溢流合并进入微泡浮选机进行浮选。对比试验结果见表3。

由表3可知:若一次分级溢流不进入浮选流程,操作更易控制,浮选指标更好。因此,确定采用流程1(即一次分级溢流不参与浮选流程)。但是,由于现场尾矿性质变化较大,后续试验一次分级溢流浓度应控制在4 %~13 %;当一次分级溢流浓度过大时,其带走的矿量和金属量高达40 %左右,严重制约了金回收率的提高(见表4)。

为减少一次分级溢流浓度过大对浮选指标的影响,增加1台水力旋流器作为二次分级设备,处理一次分级溢流。二次分级沉砂有2种处理方案:①与一次分级沉砂合并,进入艾砂磨机磨矿,然后进行浮选(流程3);②与艾砂磨机的磨矿产品合并直接进入浮选(流程4)。流程3的优点是现场尾矿都经过磨矿擦洗,产生新鲜表面,易于浮选;缺点是二次分级沉砂浓度低,对艾砂磨机的作业浓度影响比较大,从而影响艾砂磨机的磨矿效率。流程3与流程4对比试验结果见表5。由表5可知,流程4更具有优势。

3.3 艾砂磨机与微泡浮选机参数探索试验

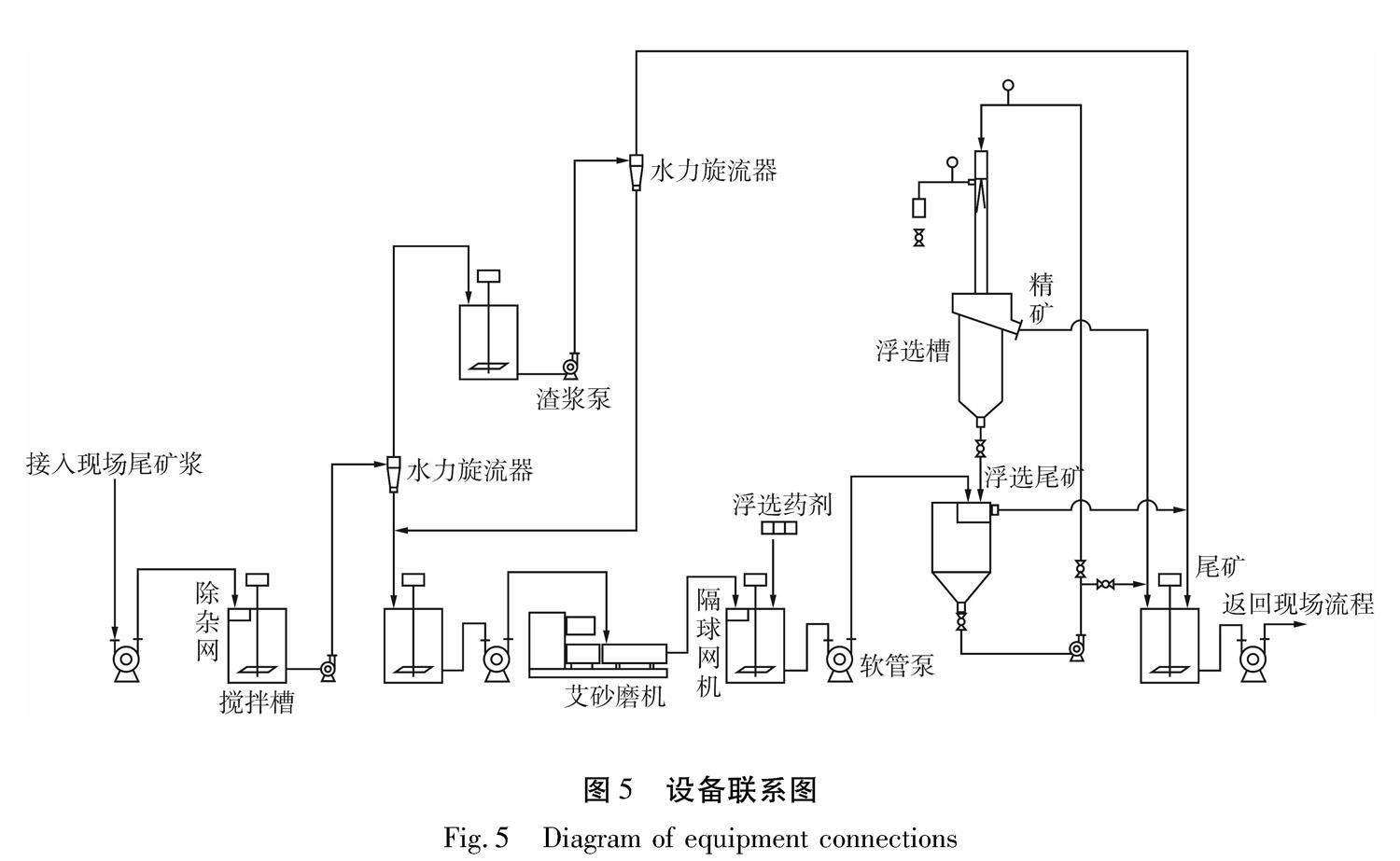

根据上述试验结果确定最终试验流程为:现场尾矿进行两次分级作业:一次分级沉砂进入艾砂磨机磨矿,一次分级溢流进入二次分级。二次分级沉砂与艾砂磨机磨矿产品合并进行微泡浮选,获得精矿;二次分级溢流与浮选尾矿合并作为最终的尾矿。最终试验流程见图4,试验设备联系图见图5,主要工艺及设备参数见表6,试验结果见表7,现场尾矿及最终精矿粒度分析结果见表8。

由表7、表8可知:该现场尾矿再磨再选半工业试验既要有效脱泥,又要保证入选矿石量,才能取得理想的试验指标。在现场尾矿金品位0.89 g/t的基础上,最终试验获得指标为精矿金品位16.30 g/t,尾矿金品位0.60 g/t,富集比18.28,金回收率33.46 %。精矿中-10 μm粒度占44.10 %,-28 μm粒度占62.59 %,细颗粒矿物得到了有效回收。

4 结 论

1)某金矿性质复杂、泥化严重、氧化率高、金嵌布粒度微细、载金矿物种类多且硬度及解离度差异大,虽然采用重选+阶段磨矿阶段浮选的选矿工艺,但是尾矿中金品位依然高达0.8 g/t,大部分金以包裹金的形式损失。高效细磨、强化微细粒浮选是降低尾矿金品位的最佳选择。

2)采用旋流器脱泥—艾砂磨机细磨—微泡浮选机浮选工艺对该现场尾矿进行回收,取得了理想的试验结果,最终试验指标为:精矿金品位16.30 g/t,尾矿金品位0.60 g/t,富集比18.28,金回收率33.46 %。

3)粒度检测结果表明,精矿中-10 μm粒级占44.10 %,-28 μm粒级占62.59 %,细颗粒矿物得到了有效回收。

[参 考 文 献]

[1] 艾满乾,李电辉,付文姜.半自磨工艺应用实践[J].黄金,2012,33(8):43-45.

[2] 徐恩聚.应用温式半自磨与全絮凝洗涤技术处理新桥金银矿石的工业生产实践[J].黄金,1994,15(12):29-35.

[3] 郑仰柱,舒祥林.铜陵地区铁帽型金矿采用半自磨工艺的生产实践[J].黄金,1993,14(11):38-41.

[4] 陈晓东.艾砂磨机在细磨中的应用[J].黄金,2023,44(1):58-62.

[5] 江宏强,李茂林,崔瑞,等.磨矿环境对方铅矿浮选行为的影响研究[J].矿产综合利用,2019(1):141-146.

[6] 江宏强.磨矿介质对方铅矿浮选行为的影响及消除方法研究[D].武汉:武汉科技大学,2019.

[7] 聂梦宇,韩跃新,李艳军.磨矿介质对闪锌矿浮选行为的影响研究[J].金属矿山,2019(2):163-167.

[8] 黄国智,李长根,崔洪山.斑铜矿与磨矿介质之间的电化学作用及其对可浮性的影响[J].国外金属矿选矿,2009,46(增刊1):49-54.

[9] 宋磊,何发钰,孙传尧,等.磨矿介质对黄铁矿表面性质和浮选行为的影响[J].有色金属(选矿部分),2007(1):30-34.

[10] 陈晓东.精锐微泡浮选机强化微细粒浮选的机理与实践[J].有色金属(选矿部分),2021(1):112-116.

Experimental study on semi-industrial regrinding

and re-separation of tailings in a gold mine

Jiang Shaojun1,Chen Xiaodong2,Luan Xiaogang1,Liu Jinsong1,Shen Junhong2,Wang Ronggang1,Xing Lanjun2

(1.Gansu Hezuo Zaozigou Gold Mining Co.,Ltd.;

2.Zhejiang ALC Minerals Technology Co.,Ltd.)

Abstract:The ore of a gold mine is characterized by complexity,with severe sliming,high oxidation rate,fine gold particle size,and a variety of gold-bearing minerals in the raw ores.Combined with significant differences in hardness and dissociation,the ore belongs to a complex refractory gold ore.Despite a combination process of gravity separation+stage grinding and stage flotation,the average gold grade in the tailings remains 0.8 g/t,with most of the gold lost in encapsulated form.Utilizing an IsaMill machine and a microbubble flotation machine for efficient fine grinding and separation of the tailings has resulted in a concentrate grade of 16 g/t and a recovery rate of over 30 %,meeting the separation indicators.Some of the research findings have already been applied in production,yielding significant economic benefits and providing an effective approach for the development and comprehensive utilization of complex refractory ores and tailings.

Keywords:tailings re-separation;fine grinding;fine particle flotation;IsaMill machine;microbubble flotation