甘肃某含砷锑难处理金矿选矿试验研究

2024-06-28赵福财栾东武丁雨波李玉玺桑胜华马鹏程

赵福财 栾东武 丁雨波 李玉玺 桑胜华 马鹏程

收稿日期:2024-02-03; 修回日期:2024-04-08

基金项目:国家重点研发计划项目(2018YFC1902003)

作者简介:赵福财(1986—),男,工程师,从事矿物加工资源综合利用工作;E-mail:57089133@qq.com

通信作者:马鹏程(1983—),男,高级工程师,从事冶金资源综合利用工作;E-mail:124692329@qq.com

摘要:针对甘肃某含砷锑难处理金矿现场浮选过程中选别指标低的问题,开展了矿石工艺矿物学研究。在此基础上,进行了重选、浮选、中矿再磨再选、尾矿氰化浸出等试验研究,最终形成了尼尔森重选—中矿再磨再选—尾矿氰化浸出的联合工艺流程。采用该流程,精矿金品位可达50.05 g/t,金综合回收率可达93.89 %。较单一浮选工艺流程,该联合工艺流程的金回收率提高30 百分点以上,为现场工艺流程改造提供了可行的技术方案。

关键词:含砷;含锑;难处理金矿;氰化浸出;尼尔森重选

中图分类号:TD953 文章编号:1001-1277(2024)06-0045-05

文献标志码:Adoi:10.11792/hj20240610

引 言

随着金矿资源不断开发,易选金矿逐渐枯竭,复杂难处理金矿成为选矿研究的重点[1-3]。其中,高硫、高砷、粒度过细、嵌布关系复杂等因素成为制约黄金资源有效回收的技术难题[4-5]。针对此类矿石,若采用常规浮选工艺回收其中金矿物,选别指标较低且砷含量高;若采用氰化浸出工艺提金,由于粒度过细、毒砂包裹金含量较高等,金浸出率较低[6-10]。甘肃某含砷锑难处理金矿属于卡林型金矿,含砷0.87 %、含锑0.45 %,金矿物大多呈微细粒包裹金形式存在,选别难度较大,现场采用浮选工艺进行回收,回收率仅60 %左右,采取多种措施均难以提高选别指标。为解决这一技术难题,充分利用该矿石资源,进行了选矿试验研究,为选矿厂生产工艺流程改造提供可行的技术方案。

1 矿石性质

1.1 化学分析

矿石化学成分分析结果见表1。由表1可知:矿石中具有回收价值的金属元素主要为金,金品位为5.92 g/t;伴生有价金属元素为银、锑,银品位为4.24 g/t、锑品位为0.45 %;有害元素为砷,占0.87 %;碳主要以碳酸盐形式存在。

1.2 物相分析

矿石中金物相分析结果见表2。

由表2可知:矿石中67.57 %的金矿物以裸露及半裸露金形式存在,23.98 %的金矿物呈微细粒包裹体或次显微金形式赋存于硫化矿物中,8.45 %的金矿物呈微细粒包裹体形式赋存于褐铁矿、石英及其他脉石矿物中。

2 主要矿物嵌布特征

2.1 黄铁矿

黄铁矿是矿石中主要金属矿物之一,也是金的主要载体矿物之一。矿石中黄铁矿主要呈半自形或他形晶粒状结构嵌布于脉石矿物中,以中细粒为主,通常集中分布在0.020~0.147 mm,少部分黄铁矿呈粗粒自形晶粒状结构产出,偶见呈微细粒集合体形式嵌布于脉石矿物中。与毒砂、白铁矿密切共生,常以连晶集合体形式产出,部分黄铁矿边缘被褐铁矿交代产出。黄铁矿嵌布特征见图1。

2.2 毒 砂

毒砂是矿石中主要金属矿物之一,也是金的主要载体矿物之一。矿石中毒砂主要呈自形或半自形晶粒状结构嵌布于脉石矿物中,以细粒为主,通常集中分布在0.010~0.074 mm。大部分毒砂呈粗粒自形晶粒状结构产出,部分呈微细粒浸染于脉石矿物中,少量与黄铁矿共生关系较为密切,常以集合体形式产出,与辉锑矿共生关系不甚密切,微量呈细粒包裹于辉锑矿中,偶见毒砂被褐铁矿交代产出。毒砂嵌布特征见图2。

2.3 辉锑矿

辉锑矿是矿石中锑矿物的主要存在形式,也是载金矿物之一。辉锑矿主要呈他形晶粒状结构、不规则状嵌布于脉石矿物中,以中粗粒为主,粒度通常分布在0.043~0.833 mm。部分辉锑矿嵌布粒度很粗,颗粒边缘不规整,与脉石矿物呈犬牙交错形式产出,有时可见粗粒辉锑矿中存在石英等脉石矿物包裹体,这些包裹体在一定程度上细化了辉锑矿的工艺粒度,少量辉锑矿呈微细粒浸染于脉石矿物中,磨矿时不易单体解离。由于大部分辉锑矿与黄铁矿、毒砂等硫化矿物共生关系不密切,故锑与砷、硫之间易于分离,少部分辉锑矿中可见毒砂包裹体,有时可见辉锑矿呈细脉状沿闪锌矿裂隙或边缘产出。辉锑矿嵌布特征见图3。

通过上述矿石性质分析可知,若采用细磨后直接氰化浸出的方法回收金,金浸出率会不理想;若采用浮选—氰化浸出方法回收金,首先浮选过程中会损失其他矿物包裹金及部分裸露及半裸露金,其次氰化浸出前要进行预处理,否则即使细磨,呈微细粒包裹体或次显微金形式赋存于硫化矿物中的金仍很难浸出。综上所述,对该矿石采用单一选矿方法难以取得理想的选矿指标。

3 选矿试验研究

3.1 尼尔森重选试验

为了评估重选回收部分粗粒金的可行性,进行了不同磨矿细度下尼尔森重选试验。试验流程见图4,试验结果见表3。由表3可知:采用尼尔森重选试验所得粗精矿金品位均在1 000 g/t以上,回收率也可达20 %以上,充分说明采用尼尔森重选试验可以回收部分粗粒金。

3.2 磨矿细度试验

按照现场生产流程的药剂制度及浮选时间开展磨矿细度试验。试验流程见图5,试验结果见表4。

由表4可知:在试验磨矿细度范围内,随着磨矿细度增加,粗精矿1的回收率及产率呈现先上升后下降趋势,而尾矿金品位及回收率呈先下降后上升趋势。磨矿细度增加,使得目的矿物单体解离度增加,故尾矿金品位降低,粗精矿1产率和回收率均有所提升,但磨矿细度过细,泥化现象严重,选矿指标有所下降。综上所述,适宜的磨矿细度为-0.074 mm占85 %。

3.3 中矿再磨细度试验

鉴于矿石中黄铁矿、毒砂、辉锑矿等载金矿物呈微细粒包裹体形式存在,金嵌布粒度较细等矿石工艺矿物学特征,为进一步提高选矿工艺指标,开展中矿再磨细度试验研究。试验流程见图6,试验结果见表5。

由表5可知:随着再磨细度的提高,粗精矿1、粗精矿2产率均增加,而尾矿1金品位呈先下降后上升趋势。综合考虑,适宜中矿再磨细度为-0.038 mm占90 %。值得注意的是,中矿再磨之前浓密过程中,因矿浆沉降速度较慢,经过30 min沉降后,溢流液中仍含有占给矿量3 %左右的矿泥,这部分矿泥金品位4.00 g/t左右,继续延长浓密时间效果不明显,故单独处理。

3.4 浮选闭路试验

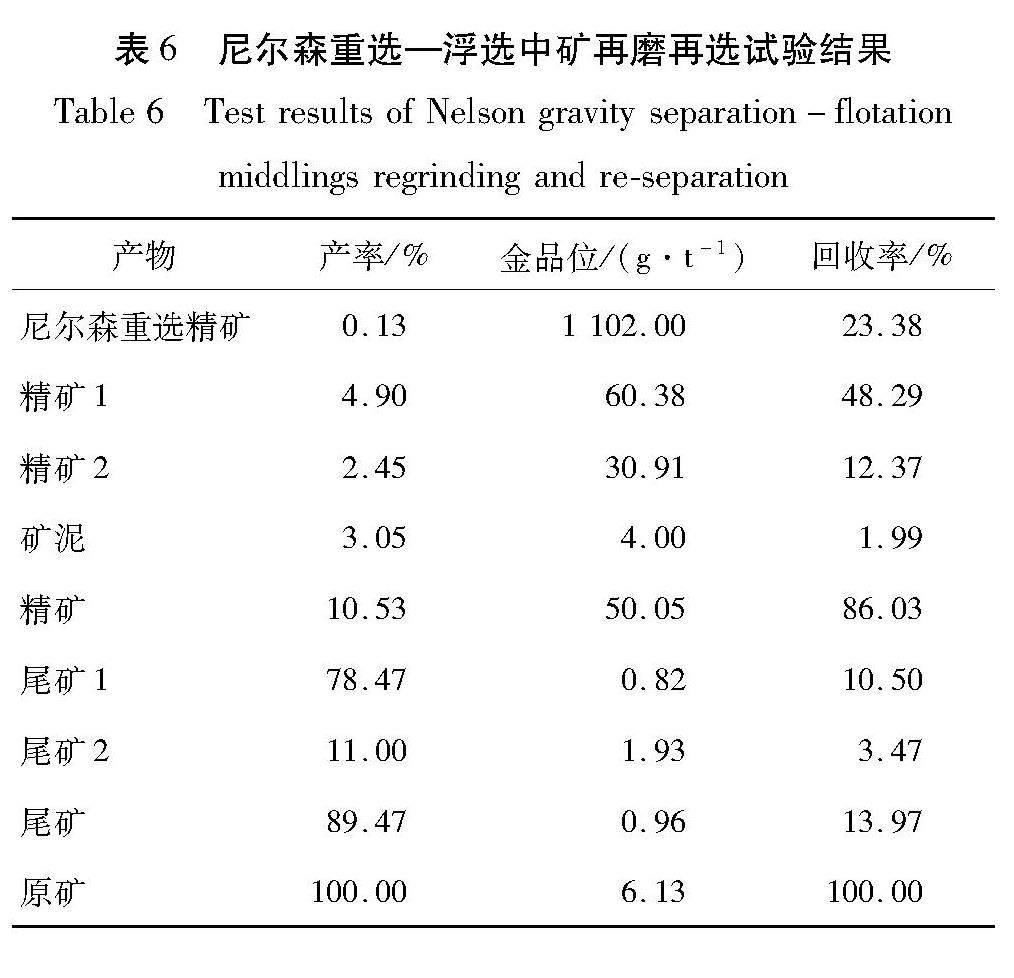

在磨矿细度-0.074 mm占85 %、中矿再磨细度-0.038 mm占90 %条件下,开展尼尔森重选—浮选

中矿再磨再选联合流程闭路试验研究,药剂制度及浮选时间按照现场生产工艺中实际参数。试验流程中,将尼尔森重选精矿、精矿1、精矿2、矿泥作为精矿,将尾矿1、尾矿2作为尾矿,试验流程见图7,试验结果见表6。

由表6可知:尼尔森重选—浮选中矿再磨再选试验可以获得精矿金品位50.05 g/t、回收率86.03 %的选矿指标。该工艺与现场实际生产中两粗两扫两精的单一浮选工艺相比,虽然流程结构相对复杂,但回收率提高20多百分点,解决了实际生产中精矿金品位低、回收率低的技术难题。故最终推荐使用尼

尔森重选—浮选中矿再磨再选联合流程。但是,尾矿金品位0.96 g/t,相对较高,此部分金可浮性较差,主要为包裹金、脉石矿物连生金等,通过浮选工艺较难回收,继续优化浮选工艺也不能明显提升这部分矿石选矿指标,故开展尾矿氰化浸出试验,以求进一步降低尾矿金品位,提高回收率。

3.5 尾矿氰化浸出试验

3.5.1 浸出细度试验

通过单因素条件试验,确定最佳工艺参数为矿浆浓度33 %,矿浆pH值11,氰化钠用量1 kg/t,浸出时间24 h,故在此条件下考察浸出细度对选矿指标的影响。试验结果见表7。由表7可知:继续增加尾矿浸出细度,金浸出率不再明显提高。因此,浮选尾矿可以直接开展氰化浸出试验,不必再进行磨矿。

3.5.2 验证试验

分别对现场实际生产所得尾矿和尼尔森重选—中矿再磨再选闭路试验尾矿进行氰化浸出验证试验。浸出条件:矿浆浓度33 %,矿浆pH值为11,氰化钠用量1 kg/t,浸出时间24 h。试验结果见表8。

由表8可知:氰化浸出能够有效降低尾矿金品位,但是现场实际生产尾矿金浸出率明显低于闭路试验尾矿金浸出率。这说明前段工艺磨矿细度影响后续氰化浸出指标。此外,氰化浸出工艺能够对尾矿中易泥化金、脉石矿物连生金进一步回收。若要提高矿石综合回收率,要在浮选阶段实现能收早收。

3.6 推荐工艺流程

通过尼尔森重选、中矿再磨再选、尾矿氰化浸出等试验研究,推荐尼尔森重选—中矿再磨再选—尾矿氰化浸出的联合工艺流程,金综合回收率可达93.89 %。尼尔森重选可回收矿石中粗粒金,解决现场实际生产尾矿含颗粒金的技术难题;中矿再磨可提高载金矿物解离度,提高精矿金品位和回收率,明显提高选矿指标;联合工艺可以获得金品位50.05 g/t、回收率86.03 %的工艺指标;尾矿氰化浸出工艺可对尾矿中易泥化金、脉石矿物连生金、解离度相对较低的金进行再次回收,可获得7.86 %的回收率。

4 结 论

1)矿石金品位5.92 g/t,含砷0.87 %,含锑0.45 %,金嵌布状态复杂,粒度较细,需细磨才能提高其解离度,单一选矿工艺难以获得理想选矿指标。

2)尼尔森重选可回收矿石中粗粒金,解决现场实际生产尾矿含颗粒金的技术难题;中矿再磨可提高载金矿物解离度,提高精矿金品位和回收率,明显提高选矿指标。

3)通过试验确定了该矿石采用尼尔森重选—中矿再磨再选—尾矿氰化浸出的联合工艺流程,综合回收率可达93.89 %,较现场单一浮选回收率提高30多百分点,获得了较好工艺指标,为现场工艺流程改造提供了可行的技术方案。

[参 考 文 献]

[1] 罗增鑫.某微细粒浸染难选金矿石新工艺试验研究[J].有色金属科学与工程,2011,2(6):86-88.

[2] 沈永宇.某复杂高砷多金属难选硫化矿石选矿试验研究[J].黄金,2020,41(7):62-67.

[3] 陈薇,童雄.某难选金矿石的选矿试验研究[J].矿产综合利用,2008(3):16-17,34.

[4] 刘淑杰,代淑娟,张作金,等.国内氰化法浸出金矿中金的研究进展[J].贵金属,2019,40(2):88-94.

[5] 唐立靖,唐云,王燕南,等.微细浸染型金矿碱预处理—非氰化浸出研究[J].黄金科学技术,2015,23(5):94-98.

[6] 石磊,李玺,王艳,等.甘肃某难选金矿石选矿工艺研究[J].黄金,2023,44(2):34-37.

[7] 杨俊龙,郭艳华,郭海宁,等.碳酸盐型难选金矿石选矿工艺流程试验研究[J].有色金属(选矿部分),2020(1):42-47.

[8] 王广伟,谢卓宏,蒲江东.某极难选金矿石工艺矿物学研究[J].矿产综合利用,2019(6):69-73.

[9] 李明阳,陈泽,胡义明,等.辽宁某含碳难选金矿石浮选试验研究[J].现代矿业,2019,35(11):149-153.

[10] 温建.贵州某低品位含碳难选冶金矿选矿工艺[J].矿产综合利用,2018(3):38-42.

Experiment study on dressing of a refractory ore containing arsenic and antimony in Gansu

Zhao Fucai1,Luan Dongwu1,Ding Yubo2,Li Yuxi1,Sang Shenghua2,Ma Pengcheng1

(1.Shandong Guohuan Solid Waste Innovation Technology Center Co.,Ltd.;

2.Gansu Zhaojin Precious Metal Smelting Co.,Ltd.)

Abstract:In response to the low separation index during the on-site flotation process of a refractory ore containing arsenic and antimony in Gansu,a study on ore process mineralogy was conducted.Based on this,experiments were carried out on gravity separation,flotation,regrinding and re-separation of middlings,and cyanide leaching of flotation tailings,ultimately forming a combined process of Nelson gravity separation,middlings regrinding and re-separation,and tailings cyanide leaching.Using this process,the gold grade of the concentrate can reach 50.05 g/t,with a gold comprehensive recovery rate of 93.89 %.Compared to the single flotation process,the gold recovery rate of this combined process has increased by more than 30 %,providing a feasible technical solution for on-site process optimization.

Keywords:arsenic-containing;antimony-containing;refractory gold ore;cyanide leaching;Nelson gravity separation