湖北某低品位含碳质金矿碱性加压预氧化—氰化浸出试验研究

2024-06-28康健姚泽钰胡良训汪岸黄鹏刘爽朱丹

康健 姚泽钰 胡良训 汪岸 黄鹏 刘爽 朱丹

收稿日期:2024-01-02; 修回日期:2024-02-20

基金项目:湖北省自然科学基金项目(2023AFD208)

作者简介:康 健(1988—),男,工程师,研究方向为稀土稀有稀散元素选冶技术;E-mail:516447146@qq.com

*通信作者:刘 爽(1981—),女,高级工程师,博士,研究方向为选矿工艺;E-mail:20214175@qq.com

摘要:湖北某尾矿金品位0.325 g/t,含碳0.49 %,属典型低品位含碳质金矿。工艺矿物学表明,矿石中主要矿物组成为石英、高岭石和伊利石,79.59 %的碳质分布于有机碳中。采用直接氰化浸出、表面钝化—氰化浸出、竞争吸附—氰化浸出、化学氧化预处理—氰化浸出等浸出工艺,金浸出率均不足20 %。劫金性能试验表明,该尾矿劫金指数为1.462 g/t,属于中劫金类金矿,使用碱性加压预氧化工艺能大大降低碳质的劫金效应,提高氰化浸出金浸出率。在磨矿细度为-0.074 mm占比80 %,氧分压为1 000 kPa,液固比2∶1,氢氧化钠用量为5 %,加压预氧化时间为6 h,搅拌速度为200 r/min的条件下进行碱性加压预氧化—氰化浸出,金浸出率达到64.15 %。

关键词:难处理金矿;含碳质金矿;加压预氧化;劫金效应;氰化浸出

中图分类号:TD953 TF803 文章编号:1001-1277(2024)06-0037-04

文献标志码:Adoi:10.11792/hj20240608

引 言

含碳质金矿存在碳质的劫金效应,属典型难处理金矿石之一[1-5]。目前,国内外处理该类矿石最常用的工艺仍为氧化焙烧—氰化浸出,该工艺对大部分含碳质金矿具有较好的效果,但由于焙烧工艺的高能耗导致其在处理低品位含碳质金矿方面存在一定的局限性[6-8]。

湖北某红土型金矿尾矿金品位0.325 g/t,含碳0.49 %,为典型低品位含碳质金矿,经几十年生产,尾矿资源量较大,具有一定的回收价值。采用直接氰化浸出工艺处理该尾矿,金浸出率不足10 %,浸出效果较差。采用表面钝化—氰化浸出、竞争吸附—氰化浸出、化学氧化—氰化浸出、酸性加压预处理—氰化浸出、碱性加压预氧化—氰化浸出等工艺流程进行前期探索试验,结果表明,前4种工艺金浸出率没有明显改善,基本不足20 %,而碱性加压预氧化—氰化浸出工艺可以将金浸出率提升至50 %,改善较为明显。因此,对碱性加压预氧化—氰化浸出工艺进行试验研究[9-11]。

1 矿石性质

1.1 矿石化学成分及矿物组成

矿石化学成分分析结果见表1。矿石矿物组成主要为石英(54.41 %)、高岭石(19.25 %)、伊利石(7.73 %)、绿泥石(2.31 %)、白云母(1.73 %)和方解石(0.75 %)等;金属矿物主要有褐铁矿(1.61 %)、赤铁矿(0.66 %)、菱锰矿(0.98 %)、磁铁矿(0.1 %)等。贵金属主要为金,对矿石进行显微镜和扫描电镜测试分析,均未发现可见金。

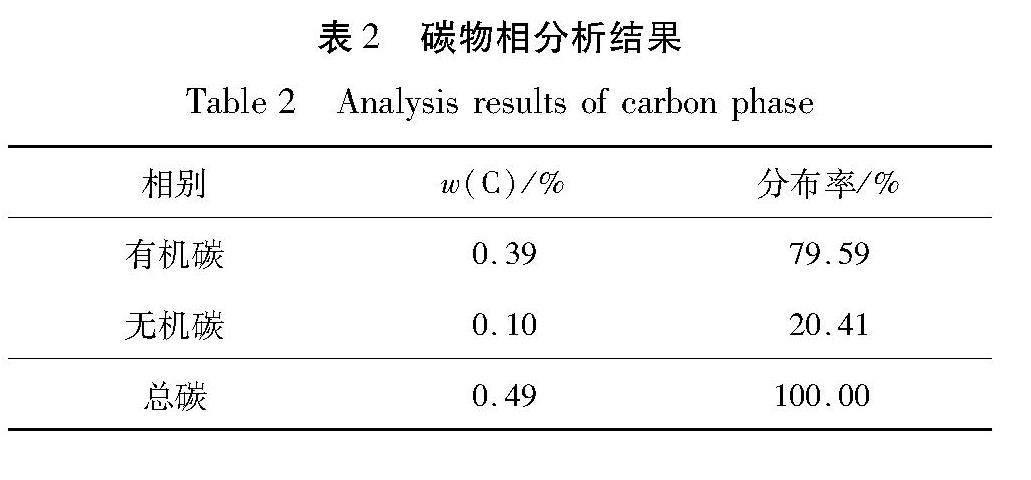

1.2 碳物相分析

矿石碳物相分析结果见表2。

由表2可知:矿石中79.59 %的碳质为有机碳,少量为无机碳。有机碳具有较强的吸附性,容易对金氰络合物产生劫金效应[12]。

2 试验结果与讨论

2.1 劫金性能试验

劫金指数(Preg-robbing Index,PRI)试验[12]流程:取20 g矿石样品,10 g矿石样品中加入20 mL碱性氰化钠溶液(0.1 %NaOH,0.3 %NaCN),搅拌速度100 r/min,搅拌时间1 h;另外10 g矿石样品中加入20 mL劫金氰化溶液(0.1 %NaOH,0.3 %NaCN,1.7 μg/mL Au),搅拌速度100 r/min,搅拌时间1 h。浸出结束后检测溶液中金含量。

PRI=3.4+2w(直接氰化金)-w(劫金氰化金)。

其中,PRI=0表示不劫金,小于1.0 g/t表示低劫金,大于2.5 g/t表示高劫金,1.0~2.5 g/t表示中劫金。

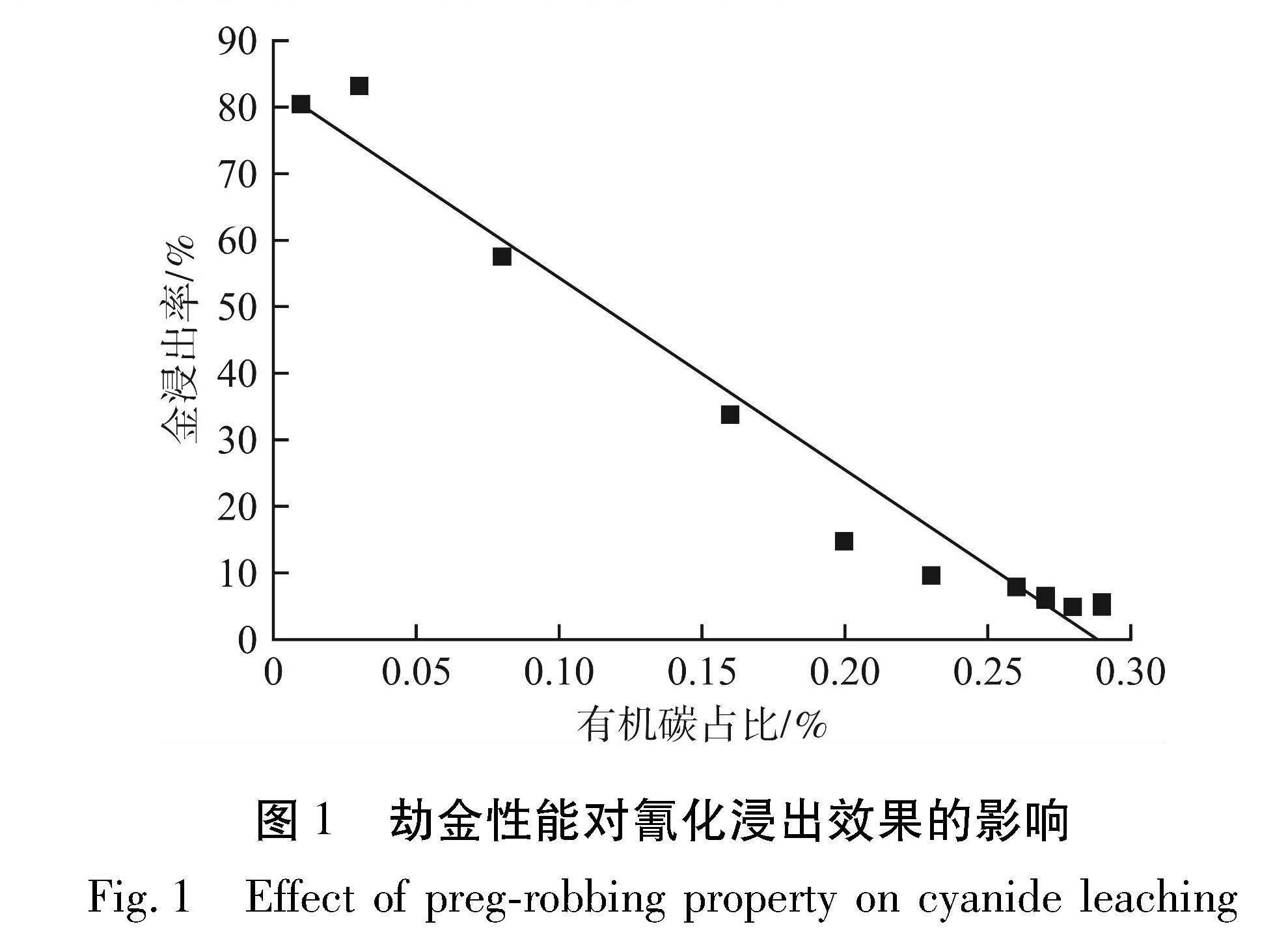

本次劫金性能试验针对原矿和前期探索试验的尾渣,劫金性能试验结果见图1。

由图1可知:矿石的PRI为1.462 g/t,属中劫金类低品位金矿。焙烧工艺和碱性加压预氧化工艺能将矿石的PRI明显降低,氰化浸出金浸出率提升明显,影响该低品位含碳质金矿浸出率的主要因素为有机碳的劫金效应。

2.2 碱性加压预氧化—氰化浸出试验

由前期探索试验可知,碱性加压预氧化工艺对该矿石的劫金性能有很大程度的削弱,后续氰化浸出效果明显改善。因此,本次试验的变量主要为加压预氧化工艺参数。

2.2.1 磨矿细度

试验条件:氧分压为1 000 kPa,液固比为5∶1,氢氧化钠用量为10 %,加压预氧化时间为6 h,搅拌速度为300 r/min。磨矿细度对氰化浸出效果的影响见图2。

由图2可知:当磨矿细度-0.074 mm占比由70 %提升至98 %时,金浸出率呈先逐渐上升后略有下降的趋势;当磨矿细度达到-0.074 mm占比80 %时,继续提升磨矿细度对金浸出率的影响较小。适当磨矿能够使金充分暴露,从而增加金的浸出效率。综合考虑,磨矿细度以-0.074 mm占比80 %为宜。

2.2.2 氧分压

试验条件:磨矿细度为-0.074 mm占比80 %,液固比为5∶1,氢氧化钠用量为10 %,加压预氧化时间为6 h,搅拌速度为300 r/min。氧分压对氰化浸出效果的影响见图3。

由图3可知:当氧分压逐渐提升至1 000 kPa时,金浸出率由20.58 %提升至60 %左右,呈明显上升趋势,且提升幅度较大;后续再增加氧分压,金浸出率提升不明显。提升氧分压有助于有机碳质在碱液中分解,能大幅降低有机碳质的劫金效应。综合考虑,氧分压以1 000 kPa为宜。

2.2.3 加压预氧化时间

试验条件:磨矿细度为-0.074 mm占比80 %,氧分压为1 000 kPa,液固比为5∶1,氢氧化钠用量为10 %,搅拌速度为300 r/min。加压预氧化时间对氰化浸出效果的影响见图4。

由图4可知:加压预氧化时间从2 h逐渐提升至12 h过程中,金浸出率先从44.36 %迅速提升至62.55 %后缓慢增长至64.03 %,呈先迅速升高后逐渐平缓的趋势。有机碳在碱液中的分解速率较慢,增加加压预氧化时间能够使有机碳充分分解。综合考虑氰化浸出效果,加压预氧化时间以6 h为宜。

2.2.4 氢氧化钠用量

试验条件:磨矿细度为-0.074 mm占比80 %,氧分压为1 000 kPa,液固比为5∶1,加压预氧化时间为6 h,搅拌速度为300 r/min。氢氧化钠用量对氰化浸出效果的影响见图5。

由图5可知:随着氢氧化钠用量增加至5 %,金浸出率大幅提高;继续增加氢氧化钠用量,金浸出率不再大幅提高。适当添加氢氧化钠,能够促进有机碳质的分解,从而减少其对金氰络合物的劫金效应。综合考虑,氢氧化钠用量以5 %为宜。

2.2.5 液固比

试验条件:磨矿细度为-0.074 mm占比80 %,氧分压为1 000 kPa,氢氧化钠质量分数为5 %,加压预氧化时间为6 h,搅拌速度为300 r/min。液固比对氰化浸出效果的影响见图6。

由图6可知:当液固比从1∶1提升至5∶1时,金浸出率先升高后降低。增大液固比并未明显提升金的浸出效果。综合考虑,液固比以2∶1为宜。

2.2.6 搅拌速度

试验条件:磨矿细度为-0.074 mm占比80 %,氧分压为1 000 kPa,液固比为2∶1,氢氧化钠用量为5 %,加压预氧化时间为6 h。搅拌速度对氰化浸出效果的影响见图7。

由图7可知:搅拌速度由150 r/min提升至350 r/min过程中,金浸出率先迅速上升然后逐渐趋于稳定。充分搅拌能够提高有机碳与碱液的反应效率,从而提升金的浸出效果。综合考虑,搅拌速度以200 r/min为宜。此时,金浸出率为64.15 %。

3 结 论

1)湖北某低品位含碳质金矿金品位为0.325 g/t,含碳0.49 %。其中,有机碳占比79.59 %,无机碳占比20.41 %。矿石劫金指数为1.462 g/t,属于中劫金类低品位金矿。

2)在磨矿细度为-0.074 mm占比80 %,氧分压为1 000 kPa,液固比为2∶1,氢氧化钠用量为5 %,加压预氧化时间为6 h,搅拌速度为200 r/min的条件下对矿石进行碱性加压预氧化—氰化浸出,金浸出率达到64.15 %。

[参 考 文 献]

[1] 杨洪英,佟琳琳,殷书岩,等.湖南某难处理金矿的加压预氧化—氰化浸金试验研究[J].东北大学学报(自然科学版),2007,28(9):1 305-1 308.

[2] 张磊,郭学益,田庆华,等.难处理金矿预处理方法研究进展及工业应用[J].黄金,2021,42(6):60-68.

[3] 熊召华,浦江东,胡海平.某难处理金矿石绿色高效联合提金工艺试验研究[J].黄金,2018,39(1):58-61,65.

[4] 满露梅.复杂卡林型金矿选冶联合工艺的研究与探索[J].中国有色冶金,2021,6(3):63-69.

[5] 丘盛华,毛佐国,刘子帅,等.某选锌尾矿硫砷分离工艺研究[J].云南冶金,2014(2):31-34.

[6] 蔡创开.黔西南某碳质含砷金矿提金工艺试验研究[J].黄金科学技术,2014,22(4):124-128.

[7] 赵瑜.高砷高硫金精矿常温常压预处理强化浸出工艺研究[D].昆明:昆明理工大学,2021.

[8] 简永军,陈玉明,彭晓,等.某含碳高砷微细粒金矿提金工艺研究[J].黄金,2016,37(10):67-70.

[9] 乔江晖,宋翔宇,李翠芬,等.某碳质氧化金矿矿石性质及可选性试验研究[J].矿冶工程,2010,30(5):49-51.

[10] 许晓阳,熊明,蔡创开,等.某碳质金矿石加压预氧化—氰化工艺研究[J].黄金,2017,38(11):50-53,67.

[11] 郭平.难处理金矿超声强化预处理研究[J].昆明:昆明理工大学,2020.

[12] 陈勃伟,蔡镠璐,周成英,等.某含砷含碳微细粒难处理金精矿预氧化-氰化提金工艺研究[J].稀有金属,2018,42(12):1 339-1 344.

Experimental study on alkaline pressure pre-oxidation-cyanide leaching

of low-grade carbonaceous gold ore in Hubei Province

Kang Jian1,2,Yao Zeyu3,Hu Liangxun3,Wang An1,2,Huang Peng1,2,Liu Shuang1,2,Zhu Dan1,2

(1.Key Laboratory of Rare Mineral,MNR;

2.Hubei Province Geological Test Center; 3.SWEM Construction Engineering Co.,Ltd.)

Abstract:The gold grade of a tailings sample in Hubei is 0.325 g/t,with a carbon content of 0.49 %,belonging to typical low-grade carbonaceous gold ore.The mineralogy indicates that the main minerals in the ore are quartz,kaolinite,and illite,with 79.59 % of carbon distributed in organic carbon.Various leaching processes such as direct cyanide leaching,surface passivation-cyanide leaching,competitive adsorption-cyanide leaching,and chemical oxidation pre-treatment-cyanide leaching were employed,but the gold leaching rates were all less than 20 %.The preg-robbing performance test shows that the tailings have a preg-robbing index of 1.462 g/t,belonging to the medium preg-robbing category.The alkaline pressure pre-oxidation process significantly reduced the carbonaceous preg-robbing effect and increased gold leaching efficiency.Under specific conditions of grinding fineness at -0.074 mm with 80 % distribution,oxygen pressure of 1 000 kPa,liquid-solid ratio of 2∶1,sodium hydroxide dosage of 5 %,and pressure pre-oxidation time of 6 h at an agitation rate of 200 r/min,the gold leaching rate reached 64.15 % by alkaline pressure pre-oxidation-cyanide leaching.

Keywords:refractory gold ore;carbonaceous gold ore;pressure pre-oxidation;preg-robbing effect;cyanide leaching