福建某锌精矿铜钼综合回收试验研究

2024-06-28周生海

收稿日期:2024-01-11; 修回日期:2024-02-19

基金项目:福建省科技计划项目(2017I1010);厦门市留学人员科研项目(厦人社〔2022〕205号)

作者简介:周生海(1979—),男,工程师,从事选矿厂管理与实践工作;E-mail:shenghai.zhou@zijinmining.com

摘要:

福建某锌选矿厂的锌精矿含锌47.33 %、含铜1.29 %、含钼0.49 %,铜、钼一直未得到有效回收。针对该锌精矿,开展再磨脱药—铜钼混合浮选—铜钼分离流程试验研究,铜钼混合浮选采用一粗两扫三精—粗精矿再磨工艺流程,铜钼分离采用一粗一扫四精工艺流程。全流程闭路试验可得到含铜20.11 %、含金0.78 g/t、铜回收率65.9 %的铜精矿,含钼39.49 %、含铼18.28 g/t、钼回收率93.0 %的钼精矿,以及含锌49.53 %、锌回收率99.0 %的锌精矿,有效降低了锌精矿中铜、钼杂质含量,同时得到了铜精矿和钼精矿产品,实现了锌、铜、钼的高效分离。

关键词:锌精矿;再磨脱药;混合浮选;铜钼分离;综合回收

中图分类号:TD952 文章编号:1001-1277(2024)06-0031-06

文献标志码:Adoi:10.11792/hj20240607

引 言

铜、钼是中国战略性矿产资源[1],随着新能源、光伏等领域的高速发展,铜、钼的市场需求持续增加,价格一度攀升至历史高点[2-3]。除铜、钼矿床外,硫化铅锌矿床伴生的铜、钼金属也是重要的矿产资源[4-5],伴生铜、钼的回收应得到更多关注。福建某锌选矿厂生产的锌精矿锌品位大于45 %,但长期质量跟踪结果表明,锌精矿含铜约1.29 %,含钼约0.49 %。锌精矿中的铜、钼被用以抵消冶炼过程工艺能耗增加带来的生产成本[6],并未对二者进行计价,给矿山企业造成一定的经济损失。

为回收锌精矿中伴生的铜、钼,开展再磨脱药—铜钼混合浮选—铜钼分离流程试验研究。实现了从锌精矿中回收铜、钼的目的,为选矿厂工艺改造提供了技术依据,对资源高效利用和提升矿山企业经济效益具有重要意义。

1 矿石性质

1.1 化学成分分析

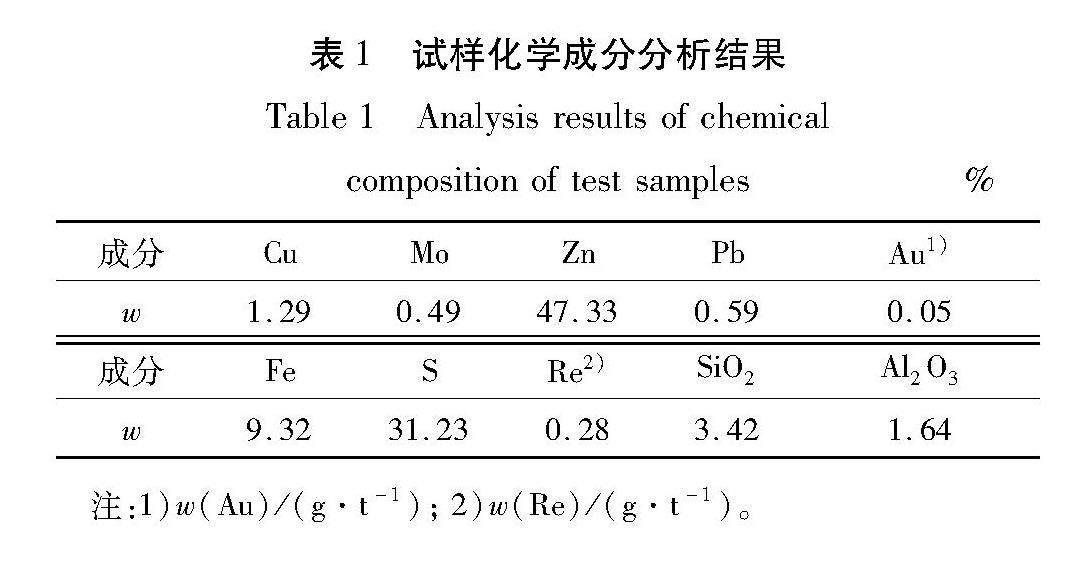

试验样品为福建某锌选矿厂锌精矿,细度为-0.074 mm占比67.2 %。试样化学成分分析结果见表1。

由表1可知:锌精矿中含锌47.33 %,含铜、钼分别为1.29 %、0.49 %,是主要回收元素;金、铼品位较低,可附带回收。

1.2 物相分析

试样中铜、钼物相分析结果分别见表2、表3。

由表2、表3可知:试样中铜以原生硫化铜为主,分布率为72.09 %;钼以硫化钼为主,分布率达到99.18 %。

1.3 工艺矿物学分析

试样中主要矿物组成分析结果见表4,铜矿物(包括黄铜矿、铜蓝、蓝辉铜矿、硫砷铜矿)及辉钼矿的解离情况见表5。

由表4可知:试样中除闪锌矿(76.62 %)外,金属矿物以黄铁矿为主,相对含量为11.42 %;铜矿物和辉钼矿的相对含量分别为2.88 %和0.99 %;非金属矿物的相对含量较低。

由表5可知:试样中铜矿物和辉钼矿的单体解离度均不高,分布率分别为39.23 %和36.82 %。未完全解离矿物均主要与闪锌矿连生。

2 试验结果与讨论

在矿石性质分析和前期探索试验的基础上,确认采用铜钼混合浮选—铜钼分离流程开展试验研究。

2.1 铜钼混合浮选试验

含铜锌精矿由抑硫浮锌工艺流程选别产生,矿石表面吸附捕收剂,给铜锌分离带来不利影响。因此,采用磨矿辅以脱药剂深度脱药的方法开展试验研究[7]。铜钼混合浮选试验流程见图1。

2.1.1 磨矿细度试验

工艺矿物学分析结果表明,锌精矿中铜矿物和辉钼矿的单体解离度不高,需要提高磨矿细度以进一步解离。在以活性炭+硫化钠(1 000 g/t+1 000 g/t)作脱药剂、硫酸锌+亚硫酸钠(3 000 g/t+3 000 g/t)作抑制剂、Z-200(20 g/t)作捕收剂条件下,开展磨矿细度试验。试验流程见图1,试验结果见图2。

由图2可知:磨矿细度对铜回收效果影响较大。磨矿细度提高,粗精矿产率降低,铜回收率呈先增后降趋势,钼回收率下降较小,铜、钼品位均呈升高趋势。综合考虑,确定磨矿细度为-0.074 mm占比78.8 %。

2.1.2 脱药剂用量试验

活性炭具有丰富的微孔结构和较大的比表面积,可有效吸附矿浆中残留药剂[8]。活性炭配合硫化钠使用脱药效果更佳,且硫化钠在适当用量下可以降低浮选体系中铜离子的影响[9-10]。在磨矿细度-0.074 mm占比78.8 %、硫酸锌+亚硫酸钠(3 000 g/t+3 000 g/t)作抑制剂、Z-200(20 g/t)作捕收剂条件下,开展脱药剂用量试验。试验流程见图1,试验结果见图3。

由图3可知:活性炭用量的增加对回收铜有一定的负面影响;随着硫化钠用量的增加,粗精矿铜回收率呈先增后降趋势。综合考虑,确定活性炭+硫化钠用量为1 000 g/t+2 000 g/t。

2.1.3 抑制剂用量试验

硫酸锌+亚硫酸钠是常用的锌组合抑制剂。在磨矿细度-0.074 mm占比78.8 %、活性炭+硫化钠(1 000 g/t+2 000 g/t)作脱药剂、Z-200(20 g/t)作捕收剂条件下,开展抑制剂用量试验。试验流程见图1,试验结果见图4。

由图4可知:随着抑制剂硫酸锌+亚硫酸钠用量的增加,粗精矿产率逐渐降低,铜回收率和铜品位均呈先增后降趋势,钼品位逐渐升高。综合分析,硫酸锌+亚硫酸钠用量确定为4 000 g/t+4 000 g/t。

2.1.4 捕收剂种类及用量试验

在抑锌浮铜时,常采用捕收能力较弱、选择性较好的捕收剂,如短链黄药(乙基黄药、异丙基黄药等)、黑药类(丁铵黑药)、硫胺脂类(Z-200)、硫氮类等[11]。在磨矿细度-0.074 mm占比78.8 %、活性炭+硫化钠(1 000 g/t+2 000 g/t)作脱药剂、硫酸锌+亚硫酸钠(4 000 g/t+4 000 g/t)作抑制剂条件下,开展捕收剂种类及用量试验。试验流程见图1,试验结果见表6。

由表6可知:随着Z-200用量的增加,粗精矿产率逐渐增大,铜回收率先显著提升后降低;乙基黄药用量为50 g/t与Z-200用量为20 g/t和30 g/t时的铜回收率相当,但产率偏大,铜品位偏低;Z-200与煤油组合使用时,由于煤油的消泡作用,粗精矿产率有所降低,铜回收率也相应降低。综合考虑,选择Z-200作捕收剂,用量为20 g/t。

2.1.5 粗精矿再磨细度试验

为提升精矿品质,开展一粗两扫三精开路流程粗精矿再磨细度试验。试验流程见图5,试验结果见表7。

由表7可知:粗精矿再磨可显著提升精矿品质,降低锌损失。当再磨细度-0.038 mm占比达到95.8 %时,精矿中的钼品位低于中矿1,原因可能是磨矿细度太细,微细粒辉钼矿没有得到有效上浮。因此,粗精矿再磨细度确定为-0.038 mm占比90.2 %。

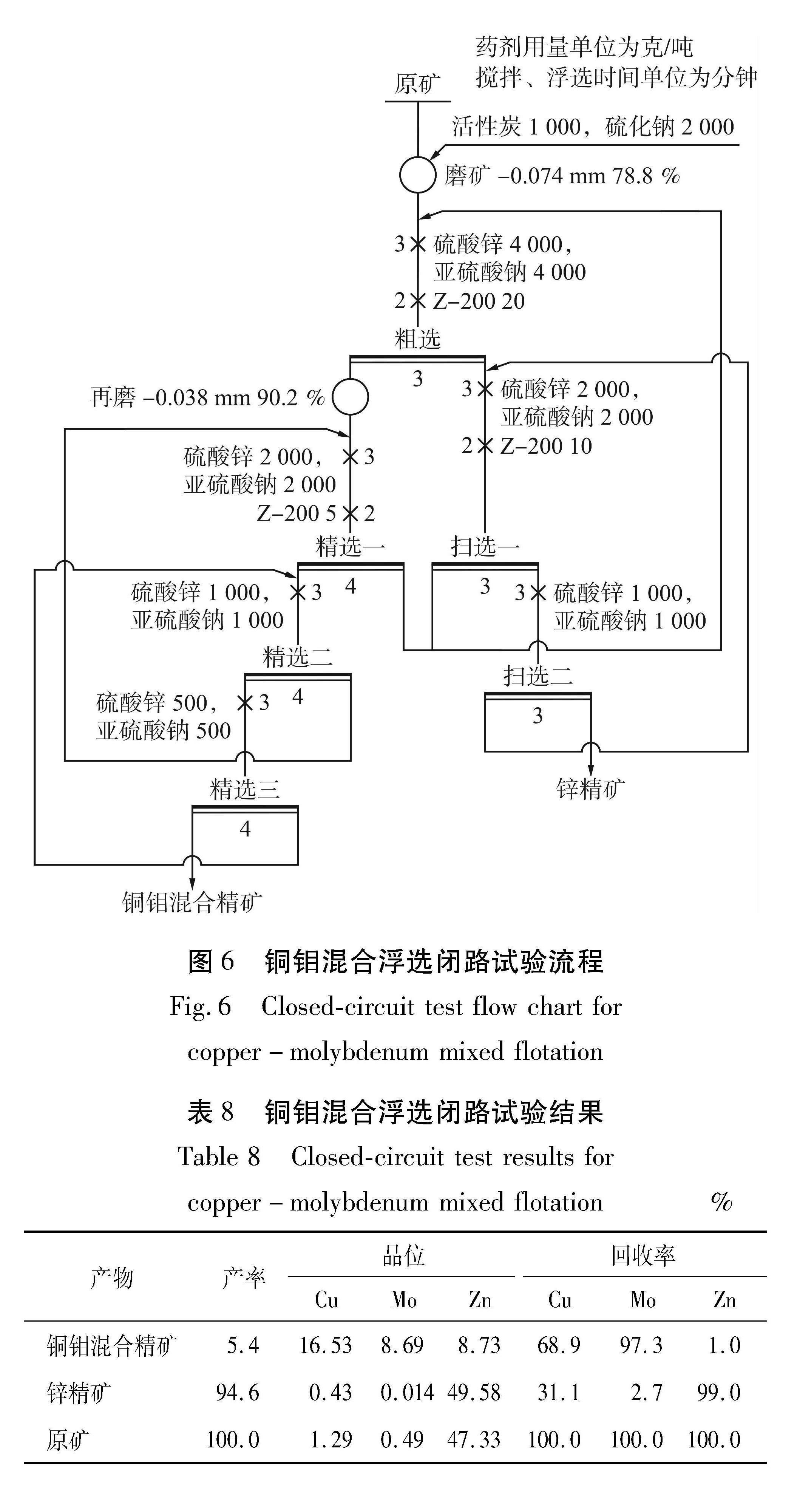

2.1.6 铜钼混合浮选闭路试验

在上述试验的基础上,开展铜钼混合浮选闭路试验。试验流程见图6,试验结果见表8。

由表8可知:采用一粗两扫三精—粗精矿再磨工艺流程,铜钼混合浮选闭路试验可以获得含铜16.53 %、铜回收率68.9 %、含钼8.69 %、钼回收率97.3 %的铜钼混合粗精矿,锌精矿中铜、钼品位分别降低至0.43 %和0.014 %,锌品位提升至49.58 %。

2.2 铜钼分离试验

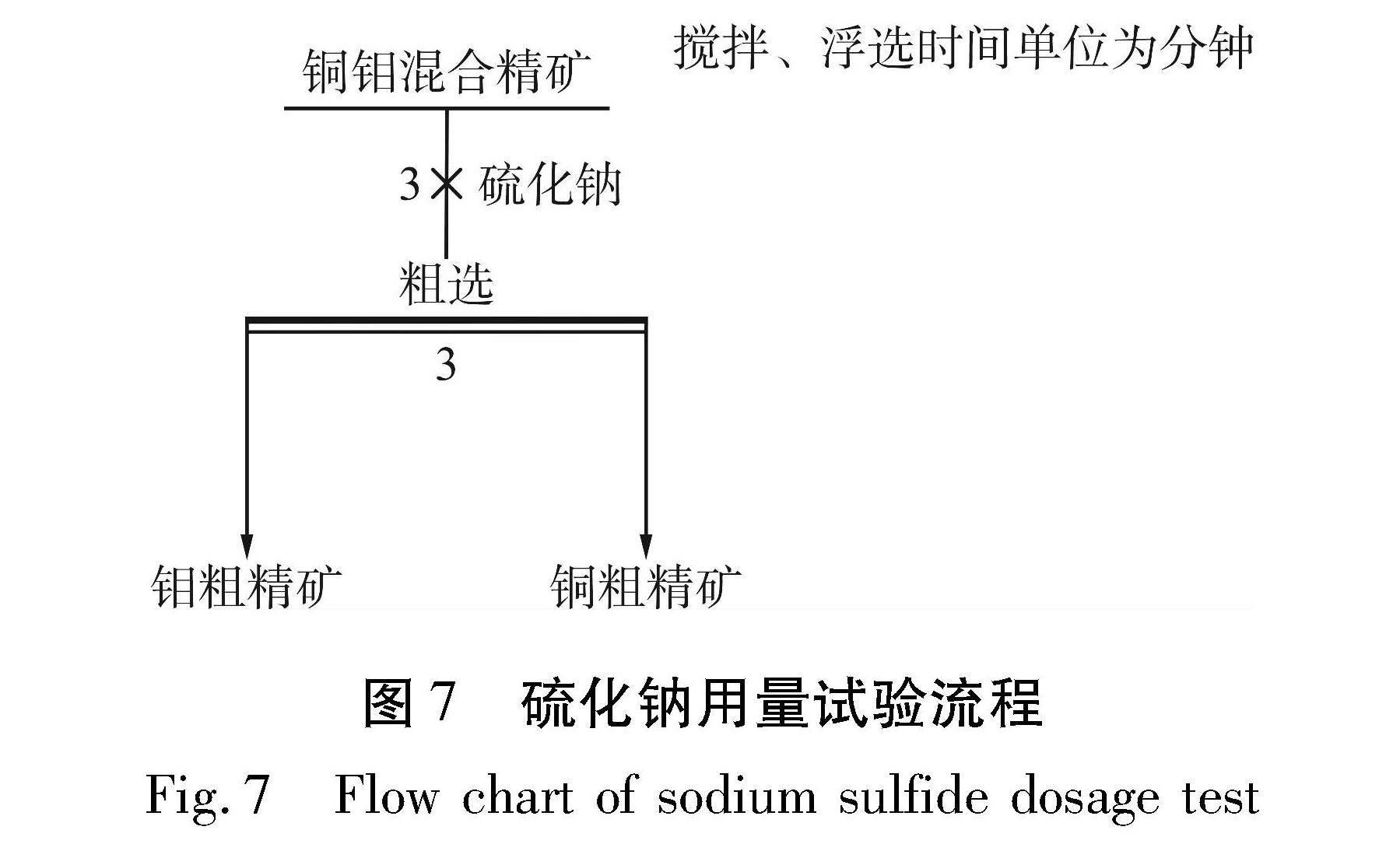

2.2.1 硫化钠用量试验

硫化钠(Na2S)是常用的黄铜矿抑制剂,Na2S水解生成的HS-会吸附于黄铜矿表面并形成亲水性薄膜,从而降低其可浮性[12]。以铜钼混合精矿为原料,考察硫化钠用量对铜钼分离的影响。试验流程见图7,试验结果见表9。

由表9可知:随着硫化钠用量的增加,钼粗精矿中铜品位显著降低后趋于平缓;且硫化钠用量大于20 kg/t会增大钼的损失。因此,硫化钠用量确定为20 kg/t。

2.2.2 闭路试验

在上述开路试验基础上,开展一粗一扫四精的铜钼分离闭路试验。试验流程见图8,试验结果见表10。

由表10可知:采用一粗一扫四精工艺流程,闭路试验可以获得含钼42.34 %、钼作业回收率95.7 %的钼精矿,以及含铜20.49 %、铜作业回收率99.7 %的铜精矿,实现铜、钼有效分离。

2.3 全流程闭路试验

在上述试验的基础上,开展全流程闭路试验。试验流程见图9,试验结果见表11。

由表11可知:采用一粗两扫三精—粗精矿再磨的铜钼混合浮选工艺,以及一粗一扫四精的铜钼分离工艺,最终可以得到含铜20.11 %、铜回收率65.9 %、含金0.78 g/t的铜精矿,含钼39.49 %、钼回收率93.0 %、含铼18.28 g/t的钼精矿,以及含锌49.53 %、锌回收率99.0 %的锌精矿。

试验不仅降低了锌精矿中铜、钼杂质含量,同时得到了铜精矿和钼精矿,实现了锌、铜、钼的有效分离。

3 结 论

1)福建某锌精矿含锌47.33 %,含铜和钼分别为1.29 %和0.49 %。在工艺矿物学的基础上,开展再磨脱药—铜钼混合浮选—铜钼分离流程试验研究,以提高锌精矿品质,同时回收铜、钼。

2)铜钼混合浮选试验结果表明,采用一粗两扫三精—粗精矿再磨工艺流程,可以获得含铜16.53 %、铜回收率68.9 %、含钼8.69 %、钼回收率97.3 %的铜钼混合精矿,锌精矿中铜、钼品位分别降低至0.43 %和0.014 %,锌品位提升至49.58 %。

3)铜钼分离试验结果表明,采用一粗一扫四精工艺流程,可以获得含钼42.34 %、钼作业回收率95.7 %、含铜0.22 %、含锌2.11 %的钼精矿,以及含铜20.49 %、铜作业回收率99.7 %、含钼0.46 %、含锌10.36 %的铜精矿。

4)采用再磨脱药—铜钼混合浮选—铜钼分离工艺流程,全流程闭路试验最终可以得到含铜20.11 %、铜回收率65.9 %、含金0.78 g/t的铜精矿,含钼39.49 %、钼回收率93.0 %、含铼18.28 g/t的钼精矿,以及含锌49.53 %、锌回收率99.0 %的锌精矿,不仅有效降低了锌精矿中铜、钼杂质含量,同时得到了铜精矿和钼精矿,实现了锌、铜、钼的有效分离。

[参 考 文 献]

[1] 中华人民共和国自然资源部.全国矿产资源规划(2016-2020年)[M/OL].(2016-11-15)[2023-12-20].https:∥www.mnr.gov.cn/gk/ghjh/201811/t20181101_2324927.html.

[2] 王京,阴秀琦,王寿成,等.钼期货上市必要性和可行性分析[J].矿产勘查,2023,14(10):1 856-1 861.

[3] 张小红.2023年铜价与需求预测[J].中国有色金属,2023(3):38-39.

[4] 谢峰,黄恩铭,李博,等.青海某低品位铅锌矿床中伴生铜资源的综合回收工艺[J].有色金属(选矿部分),2022(5):92-99.

[5] 杨建文.综合回收复杂铅锌矿伴生铜资源浮选新工艺试验研究[J].湖南有色金属,2008(4):15-20,49.

[6] 于建忠,张康龙.高铜锌精矿对铅锌冶炼工艺能耗的影响[J].中国有色冶金,2012,41(5):23-25.

[7] 范培强,张文杰,童雄,等.浮选分离铜锌硫化物药剂研究现状及展望[J].昆明理工大学学报(自然科学版),2022,47(6):33-42.

[8] 魏守岩.铜钼混合精矿残余药剂测量及脱药试验研究[J].世界有色金属,2017(14):254-255.[9] 马敏洁,韩跃新,李慧.铜钼混合精矿预处理强化铜钼分离研究进展[J].矿产保护与利用,2023,43(3):43-50.

[10] 赖桂华.铜钼混合精矿高效分离试验研究与应用[J].黄金,2021,42(3):60-62,67.

[11] 魏德洲.固体物料分选学[M].2版.北京:冶金工业出版社,2013:302-308.

[12] 邱廷省,丁声强,张宝红,等.硫化钠在浮选中的应用技术现状[J].有色金属科学与工程,2012,3(6):39-43.

Experimental study on copper-molybdenum comprehensive

recovery from a zinc concentrate in Fujian

Zhou Shenghai

(Zijin Mining Group Co.,Ltd.)

Abstract:The zinc concentrate of a zinc beneficiation plant in Fujian contains 47.33 % zinc,1.29 % copper,and 0.49 % molybdenum,with copper and molybdenum not effectively recovered.For this zinc concentrate,experimental research was conducted using a regrinding and agent removal-copper and molybdenum mixed flotation-copper and molybdenum separation process.The copper and molybdenum mixed flotation process employed a roughing stage,two scavenging stages,and three cleaning stages,followed by regrinding of the roughing concentrate,while the copper and molybdenum separation process included a roughing stage,a scavenging stage,and four cleaning stages.The closed-circuit test of the entire process yielded a copper concentrate containing 20.11 % copper and 0.78 g/t gold,with a copper recovery rate of 65.9 %;a molybdenum concentrate containing 39.49 % molybdenum and 18.28 g/t rhenium,with a molybdenum recovery rate of 93.0 %;and a zinc concentrate containing 49.53 % zinc,with a recovery rate of 99.0 %.This effectively reduced the impurities of copper and molybdenum in the zinc concentrate,while obtaining high-quality copper and molybdenum concentrates,achieving efficient separation of zinc,copper,and molybdenum.

Keywords:zinc concentrate;regrinding and agent removal;mixed flotation;copper and molybdenum separation;comprehensive recovery