红岭铅锌矿采场结构参数优化研究

2024-06-28张建伟赵江波姚景亮

张建伟 赵江波 姚景亮

收稿日期:2023-12-06; 修回日期:2024-02-18

基金项目:国家自然科学基金面上项目(51974043)

作者简介:张建伟(1980—),男,工程师,从事金属矿充填开采相关研究工作;E-mail:1009589285@qq.com

摘要:为确定红岭铅锌矿分段凿岩阶段空场嗣后充填采矿法的合理采场结构参数,采用数值模拟的方式对顶板厚度分别为3 m、5 m、7 m和10 m,采场长度分别为20 m、30 m、40 m和60 m的16种工况进行了研究,对比了顶板厚度为3 m情况下各工况的应力、位移和塑性区分布。结果表明:红岭铅锌矿分段凿岩阶段空场嗣后充填采矿法采场顶板厚度3 m,采场长度35 m时,采场稳定性较好。

关键词:分段凿岩;阶段空场嗣后充填;采场结构参数;顶板厚度;采场长度;采区稳定性

中图分类号:TD853.34 文章编号:1001-1277(2024)06-0006-05

文献标志码:Adoi:10.11792/hj20240602

引 言

随着人类社会不断发展,人们对矿产资源的需求不断增加,采矿活动逐渐由浅部走向深部[1-3];在建设绿色矿山、推动绿色发展的背景下,充填采矿法以充填体支撑顶板、回收利用矿山固体废物等优点逐渐成为硬岩矿山地下开采的首选方式[3-6]。

赤峰山金红岭有色矿业有限责任公司(下称“红岭铅锌矿”)位于内蒙古自治区巴林左旗乌兰达坝苏木。红岭铅锌矿床是以铅、锌为主的矽卡岩型多金属矿床,产于燕山晚期花岗岩与二迭系大石寨组地层的外接触带上,出露地层有上古生界二迭系大石寨组、中生界侏罗系满克头颚博组及新生界第四系松散沉积物。该区域内构造交错复杂,围岩较为破碎,955~855 m采场留有大量矿柱,下部中段矿体没有开采,导致大量矿体积压,且该区域内矿体距离地表高差仅有150 m左右,矿体埋深较浅,矿体开采易造成上盘围岩不稳固。

对于红岭铅锌矿南西翼矿区955~855 m采场,拟采用分段凿岩阶段空场嗣后充填采矿法进行开采,在前人研究的基础上[7-11],采用有限元法分析不同工况下采场及围岩的稳定性,结合数值模拟的方式,应用基于样本点构造方法的先进结构优化方法对采场主要参数进行选择,在确保回采安全、保证最大生产效率,为矿山创造最大经济效益的前提下,确定最优的顶板厚度和采场结构参数。

ABAQUS作为通用的模拟工具,除了能解决大量结构(应力/位移)问题,还可以在非线性分析中,自动选择相应载荷增量和收敛限度,通过准确的定义参数能够很好地控制数值计算结果,保证分析过程中能够得到有效的精确解,为红岭铅锌矿分段凿岩阶段空场嗣后充填采矿法采场结构参数研究提供了强有力的计算工具。

1 数值模拟材料及参数

1.1 计算模型

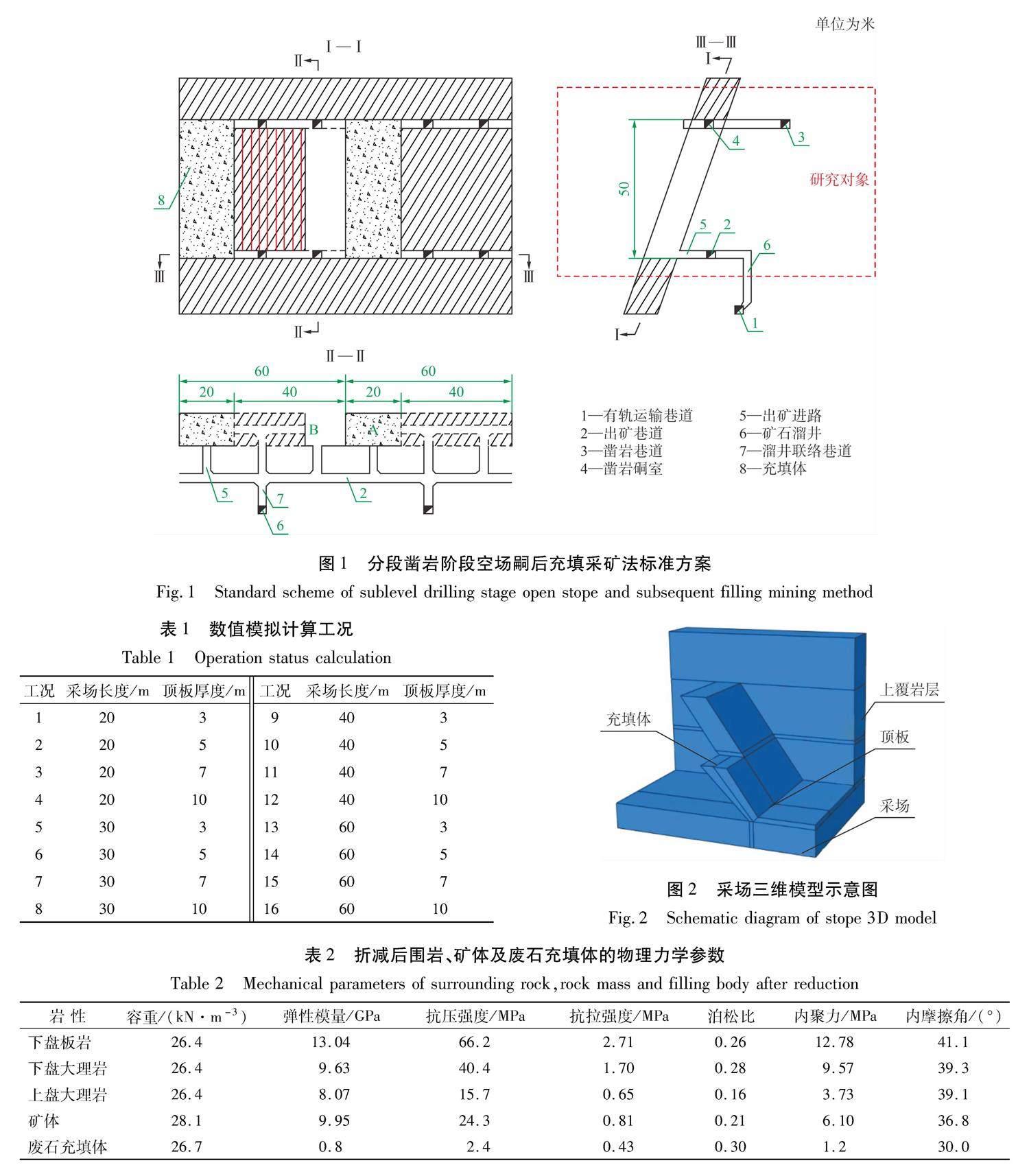

红岭铅锌矿分段凿岩阶段空场嗣后充填采矿法标准方案如图1所示。分矿房、矿柱进行回采,开采时先采矿柱再采矿房。根据红岭铅锌矿现场情况,分别对顶板厚度为3 m、5 m、7 m和10 m,采场长度为20 m、30 m、40 m和60 m的16种工况进行模拟,计算工况如表1所示,其三维模型如图2所示。

1.2 材料模型及参数

根据现场岩体力学调查及充填报告中实验室测试结果,折减后围岩、矿体及废石充填体的物理力学参数如表2所示。

2 开采模拟及结果

2.1 采场围岩应力

从已有的力学参数及岩体质量调查来看,上盘围岩力学性能低于下盘围岩,且矿体呈70°左右倾斜,因此矿体上盘的围岩更易表现出不稳定。由于岩石为脆性材料,一般采用第一主应力破坏强度理论,通过上盘的最大主应力图可以看出拉应力比较大的区域,在主应力最大值附近设置观察点,对比观察点处的拉应力值与岩体抗拉强度分析可能出现拉应力破坏的区域。

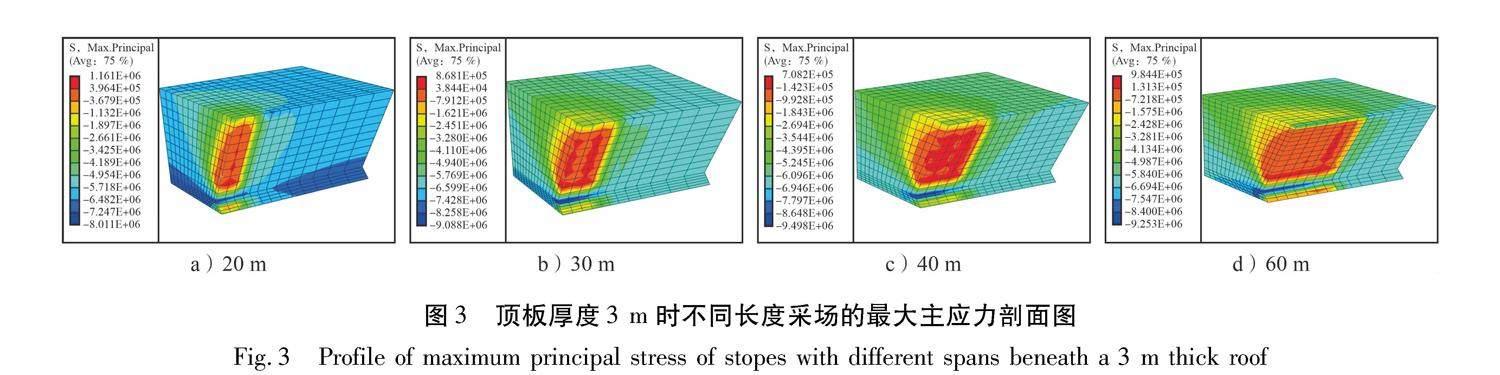

本文针对顶板厚度为3 m时的采场(工况1、工况5、工况9、工况13)进行分析,通过有限元分析法来研究采场及上盘围岩的稳定性,不同采场长度情况下的最大主应力剖面图如图3所示。

2024年第6期/第45卷 矿业工程矿业工程 黄 金

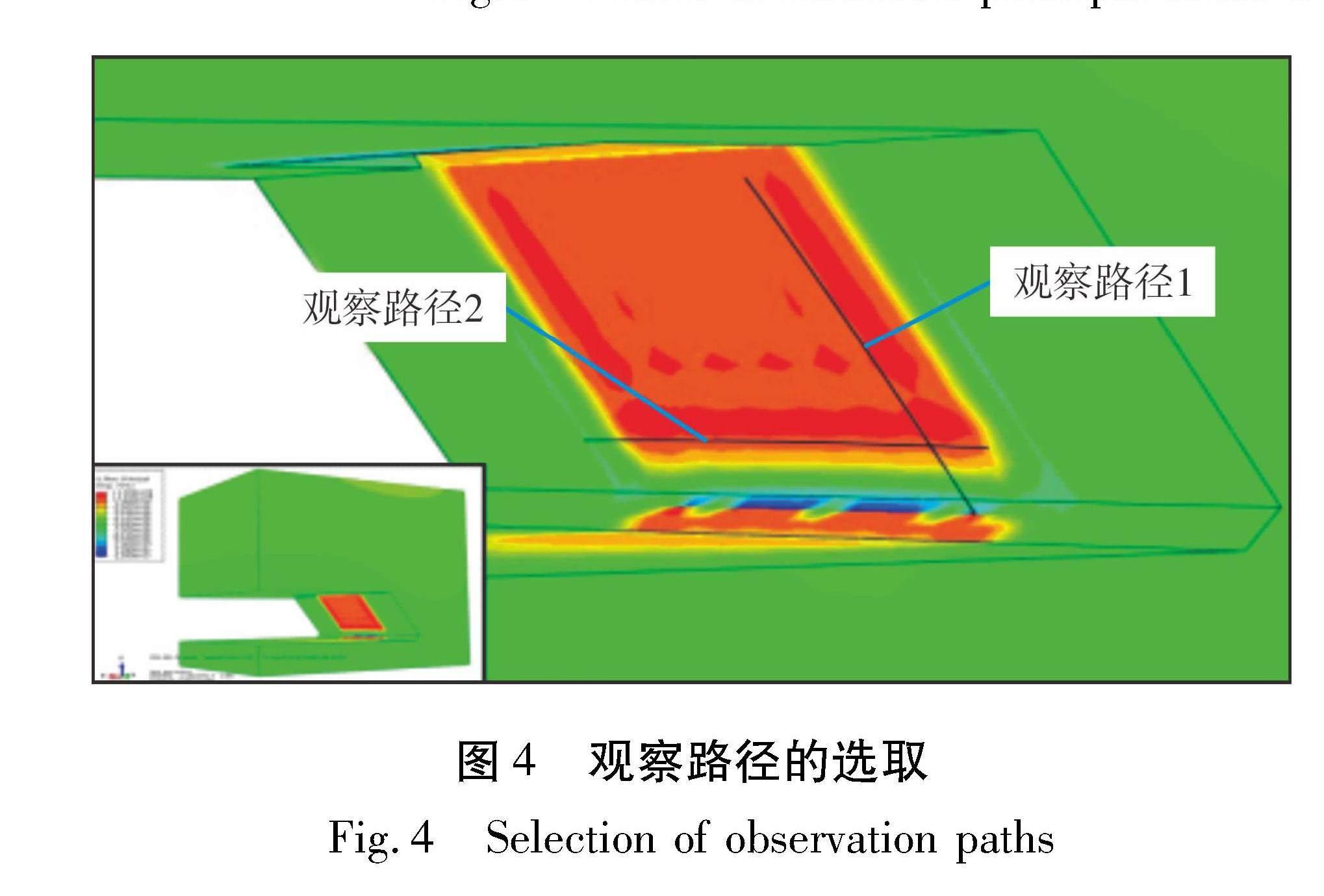

分析不同情况下最大主应力剖面图:在工况1中,采场及其上盘围岩最大主拉应力超过岩体抗拉强度的区域在垂直方向上呈点状分布;在工况5中,采场及其上盘围岩最大主拉应力大于岩体抗拉强度的区域在水平方向和垂直方向上均存在,分别呈线性分布;在工况9中,采场上盘围岩最大主拉应力超过岩体抗拉强度的区域几乎贯通,且呈片状分布;在工况13中,采场上盘围岩最大主拉应力超过岩体抗拉强度的区域已经贯通,且呈扇形分布。在输出结果中继续选取如图4所示的观察路径。

对比观察路径上各节点的应力状况,查看当顶板厚度为3 m时,在不同采场长度情况下各点处的拉应力值,将结果与岩体的抗拉强度对比。观察路径1,2上相应观察点最大主应力与观察点沿路径距离的关系曲线如图5、图6所示。

工况1中:垂直采场长度方向上,采场及其上盘围岩有26 m范围内的岩体处于拉应力区域内。其中,距采场底面9.67~12.79 m的岩体拉应力大于岩体的抗拉强度,该区域内岩体受拉破坏。沿采场长度方向上,分别在沿采场长度1/3和2/3处有最大拉应力,值为1.16 MPa。

工况5中:垂直采场长度方向上,采场及其上盘围岩有24 m范围内的岩体处于拉应力区域内。其中,距采场底面9.66~12.98 m的岩体拉应力大于岩体的抗拉强度,该区域内岩体受拉破坏。沿采场长度方向上,分别在沿采场长度7/25和18/25处有最大拉应力,值为0.87 MPa。

工况9中:垂直采场长度方向上,采场及其上盘围岩有23 m范围内的岩体处于拉应力区域内。其中,距采场底面10.41~13.74 m的岩体拉应力大于岩体的抗拉强度,该区域内岩体受拉破坏。沿采场长度方向上,分别在沿采场长度1/5和4/5处有最大拉应力,值为0.71 MPa。

工况13中:垂直采场长度方向上,采场及其上盘围岩有25.5 m范围内的岩体处于拉应力区域内。其中,距采场底面7.30~10.63 m的岩体拉应力大于岩体的抗拉强度,该区域内岩体受拉破坏。沿采场长度方向上,分别在沿采场长度3/40和37/40处有最大拉应力,值为1.12 MPa。采场边缘位置竖直方向的应力状态如表3所示。

从以上几点可以看出,不同长度的采场及其上盘围岩都会在距采场底面10 m左右产生受拉破坏,因此在开采该部分区域时应该注意加强支护,保证安全。

2.2 采场围岩位移

数值计算中,将不产生塑性贯通区的顶板厚度定为各采场的安全厚度,不同顶板厚度下采场上盘围岩最大位移如图7所示。由图7可知:随采场长度增大,围岩的位移逐渐增大,采场长度为20~40 m时,其上盘围岩最大位移相差不到10 mm,而采场长度为60 m时,其上盘围岩最大位移可达52.74 mm;不同顶板厚度对于采场上盘围岩的位移几乎没有影响。因此,考虑到矿山经济效益,建议红岭铅锌矿南西翼矿区顶板厚度为3 m。

2.3 采场围岩塑性区变化

ABAQUS有限元分析时,判断产生破坏的标准之一是产生塑性区的贯通。沿采场长度方向,拉应力状态区的应力值都接近或大于岩体的抗拉强度,对比采场上盘围岩的塑性区发展图(如图8所示),将采场上盘围岩从中间剖开,观察围岩内部的塑性区发展。

工况1中,采场及其上盘围岩屈服区呈点状及线状分布,但上下两屈服区未形成贯通;工况2中,采场及其上盘围岩屈服区呈线状分布;工况3中,采场及其上盘围岩在垂直方向上屈服区仍呈线状分布,且面积进一步扩大;工况4中,采场及其上盘围岩屈服区相连成片,这些区域表明岩石由于本身的性质或外部因素的影响而产生了破坏,该现象表明,该区域存在着一定的不稳定性。同时,可以观察到,在不同采场长度下,其上盘围岩的塑性贯通区与底部可能产生拉应力破坏的区域完全一致。因此,在顶板厚度3 m的情况下进行开采时,采场底部区域也会产生沿采场长度方向的破坏。

分析不同工况的顶板塑性区发展情况,结果如表4所示。

其中,采场长度为30 m及40 m时,破坏向内部延伸的最小,且二者破坏程度相近。因此,选取30 m或40 m的采场长度是合理的,考虑到开采效率,建议红岭铅锌矿南西翼矿区采场长度为35 m。

3 结 论

1) 采场长度为20~60 m时,采场及上盘围岩最大主拉应力值接近或超过岩体抗拉应力的区域均位于距采场底面10 m左右的区域内。

2) 随采场长度增大,围岩的位移逐渐增大,采场长度为20~40 m时,采场及其上盘围岩最大位移相差不到10 mm,不同顶板厚度对于采场上盘围岩的位移几乎没有影响。

3) 采场长度为30 m及40 m时,破坏向内部延伸的最小,且二者破坏程度相近。

综上所述,红岭铅锌矿南西翼矿区采用分段凿岩阶段空场嗣后充填采矿法的采场建议顶板厚度为3 m,采场长度为35 m,同时在开采距采场底面10 m左右的区域时应加强支护,保证作业安全。

[参 考 文 献]

[1] PENG K,LIU Z M,ZHANG Y L,et al.Determination of isolation layer thickness for undersea mine based on differential cubature solution to irregular Mindlin plate[J].Journal of Central South University,2017,24(3):708-719.

[2] 彭康,李夕兵,彭述权,等.基于响应面法的海下框架式采场结构优化选择[J].中南大学学报(自然科学版),2011,42(8):2 417-2 422.

[3] 古德生,李夕兵.有色金属深井采矿研究现状与科学前沿[C]∥中国有色金属学会.中国有色金属学会第5届学术年会论文集.北京:中国有色金属学会,2003:1-5.

[4] 周逸文,张涛,段隆臣,等.我国矿山采空区综合治理研究综述[J].安全与环境工程,2022,29(4):220-230.

[5] 侯俊.某矿山浮选尾矿充填材料特性试验研究[J].黄金,2023,44(8):26-29,34.

[6] 梅世洲.充填采矿工艺特点及发展趋势分析[J].现代矿业,2016,32(3):253-254.

[7] 余昕,周家祥,宋卫东,等.分段凿岩阶段空场嗣后充填采矿工艺及爆破设计[J].金属矿山,2018(8):7-12.

[8] 汪海萍,宋卫东,张兴才,等.大冶铁矿分段凿岩阶段空场嗣后胶结充填法工程实践[J].矿业研究与开发,2015,35(5):26-29.

[9] 孟庆学,宋德林,李朝民.中深孔阶段矿房采矿法在急倾斜薄矿体中的应用[J].黄金,2022,43(3):36-39.

[10] 杨春城.某矿分段采场上盘围岩稳定性分析及工程应用[J].金属矿山,2019(4):20-25.

[11] 杨春城.某矿分段充填法采场结构参数优化及工程应用[J].矿业研究与开发,2019,39(4):1-5.

Study on the optimization of stope structural parameters of Hongling Lead-Zinc Mine

Zhang Jianwei,Zhao Jiangbo,Yao Jingliang

(Chifeng Shanjin Hongling Nonferrous Mining Co.,Ltd.)

Abstract:To determine the reasonable stope structural parameters for the sublevel drilling stage open stope and subsequent filling mining method in Hongling Lead-Zinc Mine,numerical simulation was employed to study 16 different scenarios with roof thicknesses of 3 m,5 m,7 m,and 10 m,and stope lengths of 20 m,30 m,40 m,and 60 m,respectively.The stress,displacement,and plastic zone distribution of each scenario with a roof thickness of 3 m were compared.The results indicate that the stability of the stope in Hongling Lead-Zinc Mine is fairly good when the roof thickness is 3 m and the stope length is 35 m for the sublevel drilling stage open stope and subsequent filling mining method.

Keywords:sublevel drilling;stage open stope and subsequent filling mining;stope structural parameters;roof thickness;stope length;mining area stability