车身真空高压压铸技术研究

2024-06-26许天宇于江魏健盖宏键李天奇蒋连轴

许天宇 于江 魏健 盖宏键 李天奇 蒋连轴

作者简介:许天宇(1984—),男,工程师,学士学位,研究方向为车身工艺、材料、成本、冲压同步工程等。

参考文献引用格式:

许天宇, 于江, 魏健, 等. 车身真空高压压铸技术研究[J]. 汽车工艺与材料, 2024(6): 64-72.

XU T Y, YU J, WEI J, et al. Research on the Vacuum High-Pressure Die-Casting Technologies of Automobile Body[J]. Automobile Technology & Material, 2024(6): 64-72.

摘要:铝合金真空高压压铸技术在汽车行业逐步得到应用,研究分析了真空高压压铸材料、工艺、产品及现阶段重点问题。概括了热处理和免热处理材料的物理特点、化学成分及机械性能;介绍了真空高压压铸工艺流程和产线、工艺设计、工艺参数、成形性能;分析了产品性能、厚度、尺寸、连接、维修、模具寿命现阶段的主要问题;总结了真空高压压铸技术的优势并展望其发展前景。

关键词:轻量化 真空高压压铸 材料 工艺

中图分类号:TG386 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20230290

Research on the Vacuum High-Pressure Die-Casting Technologies

of Automobile Body

Xu Tianyu, Yu Jiang, Wei Jian, Gai Hongjian, Li Tianqi, Jiang Lianzhou

(Zhejiang ZEEKR Research and Design Auto Co., Ltd., Ningbo 315100)

Abstract: The aluminum alloy vacuum high-pressure die-casting technologies are gradually applied in the automotive industry. This paper studied and analyzed the material, process, product and the key issues at present stage of the vacuum high-pressure die-casting, summarized the physical characteristics, chemical compositions and mechanical properties of heat treatment materials and heat treatment free materials in detail, elaborated the technical process, production line, process design, process parameter and formability properties of vacuum high-pressure die casting, analyzed the main issues at present stage including product performance, thickness, dimensions, connection, repair and die. The paper also summarized the advantages of vacuum high pressure die-casting technologies and forecasted its development prospects.

Key words: Lightweight, Vacuum high-pressure die-casting, Material, Process

1 车身压铸技术概述

目前,以混合动力和纯电动为代表的新能源汽车逐渐占据了中国汽车市场的主导地位,因电池及电池包带来增重问题,轻量化对于车身越来越重要。车身的轻量化手段主要有高强度和低密度两条路径,高强度路径是应用热成形钢、高强钢零件,低密度路径是应用铝镁合金等轻金属零件。铝、镁等轻金属的重要加工方法是压力铸造,压力铸造指在一定压力的作用下,将液态金属以一定的速度填充模具型腔,在压力下成形并凝固而获得轮廓清晰的零件。按压力和充型速度,车身件的压铸工艺包括低压压铸和高压压铸:低压压铸指金属溶液在标准大气压附近压力(0~0.2 MPa)作用下充型,适用于厚壁零件、小型薄壁简单零件和有腔体的零件,如后悬架采用低压沙型铸造;高压压铸指金属溶液在远高于大气压的压力和高速状态下迅速完成模具型腔的填充,避免薄壁零件出现浇不足和冷隔问题。高压铸造适用于中大型薄壁复杂零件,是车身铝合金压铸技术的主要研究方向。

2010年后,以前舱减震塔为代表的中型铝合金压铸件在汽车制造业得到普及,减震塔使用3 500~4 500 t的大型压铸机,并辅助真空系统减少气孔率和热处理起泡问题,标志着真空高压压铸技术走向成熟。2020年,特斯拉Model Y首发了中后地板免热处理铝合金压铸件,集成了70个以上冲压件,采用6 600 t的大型压铸机进行一体化压铸成形。真空高压压铸技术作为车身轻量化技术,正在改变汽车车身制造方式。

2 压铸材料

铝合金具备良好的导热性、抗氧化性,在高、低温状态下能够保持良好的力学性能,但铝合金的体积收缩率大,易在压铸成形末端形成缩孔缩松,造成压铸件力学性能下降,同时,铝合金容易粘模,因此需要优化各合金元素含量,调配出适合壁厚2.5 mm以上车身压铸件且流动性好、易脱模、抗热裂纹的材料。

2.1 重要参数

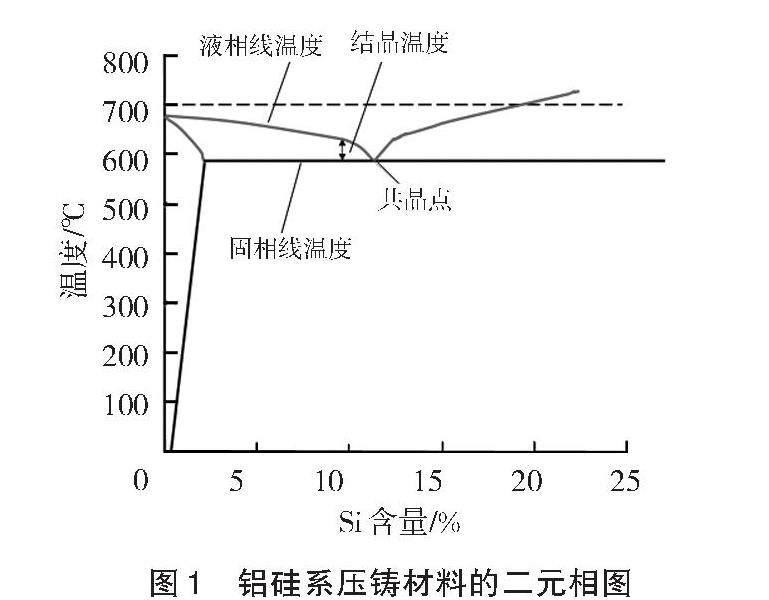

对液相流动充型、后冷却凝固为固相的压铸工艺,重要参数有液相温度、固相温度、结晶温度和收缩率。

图1所示为铝硅系压铸材料的二元相图。首先,液相线温度不能太高,熔点低的合金不易吸气和氧化;材料结晶温度很重要,结晶温度范围小的合金都有较好的流动性,结晶范围大容易产生热裂纹;液相线温度决定浇注温度,浇注温度一般高于液相线温度50~100 ℃。目前,高压压铸材料的固相线温度在560 ℃左右,液相线温度在610 ℃左右,结晶温度范围在50 ℃左右。

材料的收缩率决定模具腔体中液相到固相的体积变化程度,当收缩率太大时,后凝固的位置会产生缩松缩孔缺陷,造成零件脱模困难,制约零件拔模角度。这种材料的热胀冷缩特性也会造成压铸件尺寸偏差,压铸模具加工需要做相应的型面补偿抵消收缩率的影响。材料收缩率与Si元素含量成反比,当Si质量分数达到25%以上时,材料的收缩率近似为0%,目前压铸材料的收缩率一般在0.5%~0.6%范围内。

2.2 第一代热处理材料

由德国莱茵铝业开发的AlSi10MnMg铝镁硅系合金材料是车身减震塔等中型真空高压压铸件的主要材料,因其压铸后需要结合T7或者T6热处理来提高零件性能,称之为第一代热处理材料。AlSi10MnMg的主要化学成分如表1所示。

a.Si元素能提高压铸材料的流动性、抗腐蚀性,减少热裂纹发生,有效保证压铸件质量;此配方中Si元素含量较高,在10%左右,有较好的脱模性,理论上压铸件最小拔模角1°;但结晶析出的Si形成硬点,影响切削性,因此控制Si含量在共晶点以下。

b.Mg元素属于合金中的强化元素、结合不同的热处理工艺,能增加强韧性、提高抗腐蚀性,但Mg含量的增加会增加热裂纹发生,配方中会控制Mg含量。

c.Fe能改善粘模问题,但Fe含量增加会影响合金溶液流动性,Fe与合金元素化学反应生成针状的FeAl3和AlFeSi、造成塑性下降产生热裂纹。本配方加入Mn元素,Mn元素能使合金中形成的片状和针状Fe化合物变成细密的晶体组织,采用高Mn低Fe的配方,可改善粘模和获得良好的塑性。

d.Cu和Zn元素均作为强化元素,能提高压铸件的强度,改善流动性,但Cu和Zn元素会造成塑性、抗腐蚀性下降产生热裂纹问题,这也是AlCu和AlZn系合金不适用于车身复杂压铸件的原因。此配方中控制微量的Cu和Zn元素。

e.Ti能显著细化铝合金压铸件的晶粒组织,提高合金的力学性能,配方中含有微量的Ti元素。

f.结晶学上的Sr能改善金属化合物相,添加适当的Sr元素进行变质处理,能获得球状共晶Si在基体内的弥散均匀分布组织,改善压铸件的力学性能。

AlSi10MnMg是一款优良的中型压铸件材料,AlSi10MnMg减震塔经过T7处理后,屈服强度≥120 MPa、抗拉强度≥180 MPa、断裂延伸率≥10%,120 MPa的屈服强度满足零件的力学性能要求,10%以上的断裂延伸率条件非常适合自冲铆接(Self Piercing Riveting,SPR)连接。但对于大型一体压铸件来说,热处理制度会造成零件出现较大的尺寸变形,因此,第二代免热处理材料得到开发和应用[1-3]。

2.3 第二代免热处理材料

第二代免热处理材料分为AlSi系和AlMg系;AlMg系材料虽然能获得更高的强度、但结晶温度区间大、极易造成热裂纹问题,因此目前车身压铸材料以AlSi系为主。AlSi系分为高Si和低Si材料,代表材料见表2。

Castasil37(AlSi9MnMoZr)由德国莱茵公司开发,Castasil37中Si的含量与AlSi10MnMg几乎相同,为高Si材料;合金中增加了Mo和Zr弥散元素、增加零件高温下的力学性能;控制Mg元素质量分数(0.06%)改善铸件的热稳定性,因此压铸后的零件几乎没有时效硬化效应。

C611是由美国铝业公司开发、最初应用在特斯拉中后地板的免热处理材料,这种材料Si元素含量4%~7%、属于低Si材料。对于免热处理的材料,Si质量分数超过8%不能进一步改善铸件的强度、但造成延伸率会下降,同时不含Mo和Zr等贵金属元素、C611这种低Si材料有一定的成本优势,因此选用低Si材料是更适合的。C611保留一定含量的Mg作为强化元素(质量分数0.15%~0.25%)、有一定的热处理性和烘烤硬化性。Si含量的降低,会造成材料的流动性降低、脱模性下降,造成压铸件主型面拔模角下限提高到3°以上、影响了轻量化效果;彭立明等在低Si材料中增加V元素对共晶Si进行细化,在保证零件力学性能的情况下、改善了低Si材料的流动性[1-2]。

免热处理材料适合中后地板类的大型压铸件,理论上压铸件的屈服强度≥120 MPa、抗拉强度≥250 MPa、断裂延伸率≥9.5%,强度优于第一代热处理材料。随着车身压铸件的不断大型化,成本上具有优势的免热处理、低Si的AlSi系压铸材料有更好的发展前景。

3 真空高压压铸工艺

3.1 工艺流程和产线

真空高压压铸工艺流程和产线布置如图2和图3所示。

a.压铸岛是产线的核心,包含6 600 t或以上的压铸机、压铸模具、模具温控系统和喷涂系统等。生产前需要将压铸模温预热到150~230 ℃,模温影响合金溶液的流动性和冷却速度,是保证压铸质量的重要管理项;压铸模具既是温度场又是冷却场,动、定模一般设计40~50组油水管路调节温度;模温通过红外设备实时检测显示,通过模温机调节控制,一个压铸岛会配备多台模温机。压铸岛顶部有2台压铸涂料喷涂机器人,每次压铸合模前均需要喷涂压铸涂料,主要作用是提高铝合金流动性,在模具表面形成一层保护膜,延长模具寿命。

b.水冷池的水温一般为20~30 ℃,压铸件出模后在夹具夹持下完成水冷,水冷工序的作用是使压铸件从出模温度300 ℃左右迅速冷却到室温,工艺上相当于快速退火,能提高压铸件机械性能。

c.等离子切割工序主要用于切掉浇口和渣包等排气溢流系统;对于平整的零件,也可以采用修边模具去浇口和渣包;有些渣包可以考虑压铸模具模内切断。

d.整形工序是采用专用压机对压铸件的超差或者变形部位进行冷整形或者热整形的工序,尽量不采用整形工序。

e.数控工序主要是采用5轴数控机床加工压铸件上的孔和一些精度要求较高的形面(形面公差带宽小于2 mm,数控加工速度3~5 s/孔,由于大型压铸件设计孔数量多,数控工序是限制生产节拍的主要因素。

3.2 工艺设计

压铸件的工艺设计主要是浇口(包含内浇口、内浇道和直浇道)、排气溢流系统(包含排气、溢流和真空阀)设计。目前,浇口分外侧进浇和中心进浇设计:减震塔和纵梁等中小零件均采用外侧进浇;对中后地板一体压铸件,因轮罩的存在和零件Z向尺寸大(高度780 mm),浇口设计为中心进浇。内浇口宽度最小420 mm(图4),浇口到零件末端的距离尽可能均匀,以改善金属溶液的充型过程;根据浇口设计方案,轮罩顶部、地板前端和纵梁后端等成形末端均设计溢流槽和排气槽,排出末端的冷金属溶液混杂着气体、涂料、废渣等。

真空系统与总排气槽连接、借助模具的分型面抽真空密封,包含真空阀、排气板、真空泵、真空罐和电机等。当低速合金溶液封住内浇口时,开始抽真空;在压铸高速启动前,关闭真空阀,防止金属溶液进入真空系统,此时真空系统通过排气板持续工作直至压铸结束。真空环境能有效减小气缩孔率,对压铸件质量影响很大,对于大型一体压铸件,真空度要求小于0.005 MPa。在真空的环境下,进入模具型腔的合金液体冷却更快,为了保证合金溶液充型流畅,要求内浇口连接区壁厚足够大,中后地板内浇口四周壁厚要求3.5 mm及以上。

3.3 充型和结晶过程

金属溶液压铸充型并完成结晶的过程主要分为4个阶段,如图5所示。

a.低速阶段。压射冲头以低速前进,金属溶液封住浇口。低速是为了避免金属溶液从压室溅出,有利于压室内的气体排出,减少卷入的气体量,时间一般为4~5 s。

b.高速阶段。在高速冲头作用下,金属溶液迅速填充模具型腔,时间一般为100~150 ms。

c.增压阶段。金属溶液停止流动,压力急剧上升,增压器开始工作,压力上升到最高值。

d.保压阶段。压铸件在最终静压力P4的作用下凝固,静压力有助于缩小铸件中的缩孔、气泡和表面缺陷,改善铸件质量。保压时间一般为3~8 s,保压后压铸件留模10~20 s,保证铸件形成足够的强度,开模顶出不会变形[4]。

3.4 工艺参数

中后地板的工艺参数如表3所示。浇注温度和内浇口填充速度是关键参数,当浇注温度和内浇口填充速度不够时、压铸件的力学性能会出现较大衰减。浇注温度高会加快模具磨损,在满足成形和性能的前提下,铝液浇注温度应尽可能低。内浇口的填充速度与铸件内部质量、表面质量、性能强相关,合理范围为30~60 m/s。中后地板Z向具有高大的轮罩和横梁,金属溶液的充型困难,因此,中后地板压铸件的铝液温度、冲头速度等工艺参数应设定更高。工业化阶段,基于前期的模流分析、结合现场调试,通过填充试验确定压铸件的最佳工艺参数。

3.5 模流分析

金属溶液的充型过程是包含热力学、力学和流体动力学因素的复杂过程,大多数情况下是紊乱的,前端呈现喷射状。现阶段可借助计算机分析成形优劣,以及溶液的填充过程、液相、凝固和气体残留等内容。

3.5.1 材料运动追踪

图6所示为中后地板一体压铸件的充型过程,要求金属溶液流动顺畅、无紊流和涡流现象,金属能均匀地扫掠整个铸件、推动前沿气体和氧化物等进入溢流槽,汇流位置不影响产品使用。内浇口流速和充型时间符合工艺设定,充型速度慢会产生冷隔、充型速度过快易卷气。

3.5.2 液相和凝固分析

分析金属充型结束时各位置温度数据,当结束温度与浇注温度差超过30 ℃时,意味着这些位置冷却速度过快,易出现冷隔等问题,需要在模具上相应设计油路加热或者优化浇注排溢系统设计。

分析金属溶液充型后的凝固速度和凝固顺序,首先浇口不能过早凝固,金属溶液要在保压时间内完成凝固,分析最后凝固的厚壁位置、缩孔和空洞风险,需要相应在模具上设计水路冷却。

3.5.3 气体残余和气孔分析

高速金属溶液充型易卷气,造成气孔问题,气孔是影响压铸件质量的重要因素。模流分析通过宏观上的气压和微观上的含气量来分析气孔风险,气压一般要求小于3 MPa、含气量要求小于2 μg,如果超出标准值,需要结合气孔位置优化工艺设计。

现阶段的大型压铸件模流分析能大概率预测金属溶液的充型过程和缺陷趋势,但分析结果会存在一定偏差,同时无法分析用户更加关心的产品尺寸变形、厚度变化、强度等,针对大型压铸件的模流分析还需要提升和优化[5-6]。

4 现阶段痛点解析

4.1 性能问题

理论上,免热处理压铸件的屈服强度≥120 MPa、抗拉强度≥250 MPa、断裂延伸率≥9.5%。对于前Z向相对平坦的零件,强度和延伸率符合上述理论值,但对于中后地板类的复杂压铸件,远浇口成形末端的性能远达不到理论值。轮罩和前、后远浇口端的强度和延伸率实测结果如图7和表4所示。

由表4可知,末端强度比理论值衰减10%~20%,而最低延伸率仅3.12%。这种性能的衰减与压铸工艺的特点相符合,成形末端的冷金属溶液混杂着气体、涂料、废渣等,冷却后形成气孔、缩孔等缺陷,成形末端的铸件力学性能和延伸率最差。因此,浇口的设计需要结合零件的力学性能要求、零件形状等因素,性能要求高的在近浇口端、性能要求低的位置在远浇口端,这也是中后地板零件设计为中心进浇的原因。现阶段的技术无法解决复杂压铸件远浇口端性能的衰减问题,希望未来能开发出成熟的、多浇口的压铸技术。产品设计应尽量平缓、降低Z向高度,轮罩高度H建议小于500 mm;中间横梁位置拔模角θ建议在15°以上。

4.2 厚度问题

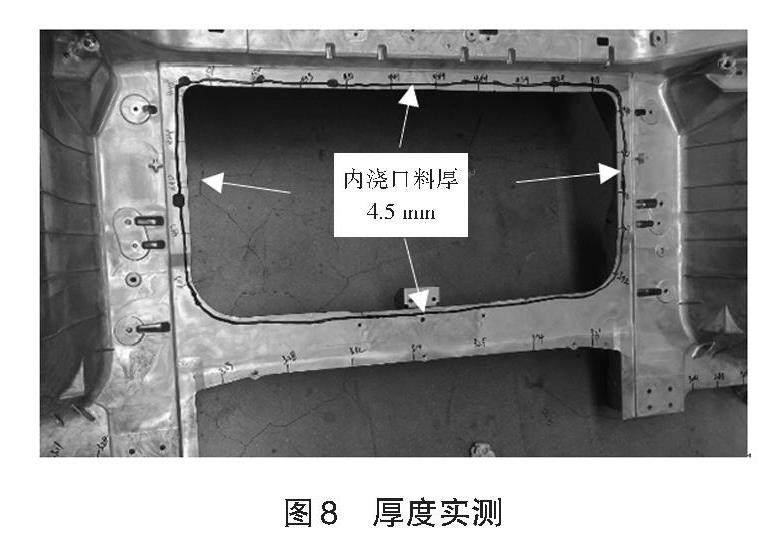

车身一体压铸件厚度建议设计为2.5~5.0 mm;随着厚度的增加,压铸件的气缩孔率增大,造成铸件力学性能不按线性提高,但厚度太小极易造成冷隔缺陷。统筹性能和工艺因素,压铸件的最佳料厚为2.8~4.0 mm的均匀厚度。因热胀冷缩,理论上压铸件壁厚将减薄,但实际工业化中,一体压铸件壁厚增厚。如图8所示,中后地板的内浇口位置增厚最大1 mm(理论值3.5 mm,实测值最大4.5 mm)、非浇口位置增厚最大0.5 mm(理论值3.0 mm,实测值最大3.5 mm)。

对于量产初期的零件,排除模具磨损因素,这种增厚发生在压铸增压和保压阶段。在增压阶段,高速金属溶液转为静止,积累了大量的动能,造成锁模力需求急剧上升,与按零件静态投影面积计算出的锁模力产生较大偏差。对于中后地板类的一体压铸件,6 600 t的压铸机锁模能力已不满足需求,可通过未来压铸设备技术的进步提供工程能力更强的压铸机。

这种增厚问题严重影响压铸件的轻量化效果,目前,厚度公差按(-0.3,0.3) mm或(-0.5,0.5) mm控制。

4.3 尺寸问题

理论上,压铸工艺能保证的形面尺寸精度(-1.0,1.0),对产品尺寸精度要求小于(-1.0,1.0)的位置、需要后工序机加工。中后地板等大型压铸件实际生产中均有较大的尺寸变形,变形量为2~3 mm。

压铸件的出模温度在300 ℃左右,出模后采用室温水冷工序迅速冷却,这种水冷相当于快速退火,虽然提升了铸件的性能,但是由于脱离了模具型腔控制造成上述尺寸变形。

表5所示为车身大型压铸件采用水冷的快速冷却(时间小于1 min)和采用空气自然冷却(时间为30~60 min)变形情况的对比,水冷最大变形量3 mm;采用空冷的压铸件变形量变小;但空冷生产效率低并不能替代水冷工序。

对于尺寸变形问题,压铸件厂家常用的方案是增加一序热整形工序,热整形模具是温度场,采用感应加热,在半合模状态下将压铸件温度加热到300 ℃左右,然后合模整形,出模后采用风扇吹风冷却,提升节拍。对于中后地板类形状复杂且存在负角的零件,采用后工序专机整形是复杂且困难的,压铸厂家在压铸模具上进行形状补偿,但整改效果不明显。

直接水冷工艺不是最优的工艺方式,大型真空高压压铸件应该采用模具作为冷却场,在模具合模的状态下对压铸件进行快速冷却,这种方式与热成形零件的冷却方式相同,在提升零件性能的同时保证零件不会产生变形。

4.4 连接问题

铝合金压铸件和钢板冲压件主要采用自冲铆接技术,少量采用抽芯拉铆和热熔自攻丝铆接。自冲铆接技术连接的下层板产生一定的塑性变形,因此,对采用自冲铆接技术连接的材料延伸率下限一般要求8%~10%左右,避免开裂问题。

中后地板压铸件远浇口端的延伸率为3%~6%,压铸件作为下层板,与780 MPa级别及以下的高强钢(延伸率大于14%)连接时,钉角穿刺位置未出现开裂问题,剪切和十字拉脱力均符合要求,但下层压铸铝铆扣变形位置会产生开裂(图9),需要通过调整铆模和提升压铸件延伸率解决,必要时需要调整钢材冲压件作为铆模变形位置的下层板。

压铸件与USIBOR1500级别的热成形件采用自冲铆接技术连接时,钉角处铸铝出现开裂,如图10所示。USIBOR1500级别的热成形件抗拉强度达到1 300 MPa,延伸率仅有5%。压铸件与延伸率低、硬度高的热成形件采用自冲铆接技术连接存在困难,建议尽量采用抽芯拉铆或者热熔自攻丝铆接技术连接。试验验证结果表明,采用非常规规格的Φ6.5 mm空心自冲铆钉替代常规的Φ5.5 mm的实心自冲铆钉可解决上述开裂问题,但需新增自冲铆送钉系统,需要在连接位置增加结构胶以解决剪切力不足的问题。

4.5 维修问题

压铸铝强度低,压铸铝上的悬架安装螺纹等重要安装点不能反复拆卸。博尔豪夫提供的解决方案是在压铸铝螺纹孔内嵌钢丝螺纹套(图11),避免拆卸螺钉破坏压铸铝本体,提升拆卸次数到10次以上。这种钢丝螺纹套属于弹性元件,安装程序繁琐:钻孔、攻丝、旋入螺纹套、去尾柄,存在螺纹套垂直度不良、去尾柄造成螺纹套跳牙等问题。特斯拉采用定制的刚性标准件,如图12所示,这种标准件采用内外双螺纹设计,与弹性的钢丝螺纹套比,成本较高但安装稳定性好。

除了上述安装点的拆卸问题,一体压铸件最大的问题就是低中速碰撞造成压铸件的局部损坏不具备可维修性,需要整体更换车身。因此,汽车厂家一般会将与一体压铸件连接的防撞梁及吸能盒总成设计为分段的可拆卸结构,以减小低速碰撞的影响。

4.6 生产节拍

一体压铸件压铸部分平均生产节拍为2~3 min/件,转运、机加部分的生产节拍为6~20 min /件,加工部分对节拍的影响更大,而且数控铣孔的5轴设备造价昂贵,目前通过分序加工或者采用双主轴设备来提升节拍,单压铸岛生产线的满负荷产能为8~10万台/年。

4.7 模具的寿命和生产的废品率

模具冲蚀是造成模具磨损和停台的主要因素。在600 ℃以上高温、高速的金属溶液冲蚀和热冷交替应力场的作用下,一体压铸模具的使用寿命为6~8万量份。针对模具寿命问题,内浇口附近主冲蚀区模具设计分块结构,便于维修和更换。

一体压铸的平均废品率约为10%,其中一部分废品来自停台重启的热模需求,而大部分废品来自划伤、变形、内部缺陷等质量问题。

4.8 内部质量缺陷

气孔、缩孔缩松、冷隔、夹杂是压铸件主要内部质量缺陷,不易观察和控制,因此一般采用X射线检查和判断,按照ASTM E505标准,各缺陷投影如图13所示。

气孔、缩孔缩松均属于微观内部孔洞,常见于厚壁和成形末端;冷隔在铸件的表面有可视的下陷纹路,常见于浇不足的薄壁位置和汇流区域。

气孔呈球形或条状的黑点,主要由氢在低温条件下析出造成。氢是唯一能大量溶于铝合金溶液的气体,铝锭的熔化吸入和压铸的充型卷气是合金溶液中氢气的来源[7]。

缩孔缩松呈细丝状或锯齿状的黑色区域,通常是连续的,主要是合金溶液凝固的整体收缩得不到补偿造成。

冷隔呈宽度不同的黑线或者黑色带,形状细小而狭长,主要由金属液充型不顺畅和汇流、未完全熔合造成。

夹杂呈现大小形状不规则、颜色和亮度不同的点或者孔洞,主要由混入压铸件内的金属杂质和废渣造成。

ASTM E505中的缺陷密集分布情况符合非真空压铸铸件缺陷。对于采用铝液除气、定量炉氮气保护、抽真空压铸的真空高压压铸工艺,极大减小了气孔、缩孔缩松的发生概率,X射线图像呈孤立分布。

上述内部缺陷能显著降低压铸件的力学性能,但又无法完全消除,是压铸件质量管控的重点。缺陷尺寸和间距标准值应该具体化,更为科学的方法和标准还在进一步探索中。

5 车身压铸技术前景展望

目前的主流轻量化车身是钢铝混合车身,特斯拉Model Y采用的前钢后铝的车身设计、整个C环区域采用压铸铝(最初是铝板材)以获得更好的性能,压铸铝车身的扭转和弯曲刚度比钢车身提升10%左右,悬架和座椅安装点刚度提升50%以上。不同材料的中后地板对比见表6,从铝板材到压铸铝,特斯拉实现了零件成本的小幅降低,但牺牲了轻量化指标;与传统的钢车身相比有10%的轻量化效果,但零件成本大幅上升。单从轻量化和成本角度考虑,一体压铸零件均非最佳设计方案,但相较于钢和铝板材的方案,一体压铸最大的优点是集成能力,极大简化了主机厂的车身工艺,节省了产线和人工投入。

对于智能电动汽车,未来将采用客户定制需求的智能制造方式,面临的主要问题就是硬件端的物料和场地基数过大、制造工艺复杂、管理繁琐,而一体压铸技术恰能解决以上问题。

以AlSi10MnMg为代表的热处理材料已经广泛应用于全铝车身和钢铝车身的中型压铸件,如前减震塔、后减震塔、后纵梁、中央通道加强板、A/B/C柱接头件、前端框架等,结合T6或者T7的热处理制度,能获得强度和塑性韧性俱佳的产品;与钢制车身相比,一般能实现30%左右的轻量化效果,集成10~20个零件[3,8-11]。

2023款非中国版特斯拉Model Y的前舱和中后地板均应用新一代免热处理材料的一体压铸件(集成70~80个零件),并且电池包集成前地板的功能,取消了单独的前地板,这种结构设计使前地板模块一体压铸成为可能,一体压铸的电池包锁模力预估10 000 t以上,超出了目前压铸设备范畴。未来,随着压铸设备的进步和压铸在汽车工业中的实践,实现前地板模块一体压铸只是时间问题。当然,一体压铸不局限于下车身,特斯拉的构想是采用下车身3个大型压铸件、上车身5个以上的大型压铸件实现对白车身绝大部分结构件的集成工作,国内院校的谭永曦和肖伦伦研究分析了发动机罩盖和车门模块压铸件在工艺和性能角度理论上可行[11-13]。

随着压铸材料、设备、工艺技术的进步和批量应用带来的成本效应,真空高压压铸技术有望成为未来智能汽车车身的主流制造技术。

参考文献:

[1] 史宝良, 刘旭亮, 孙震, 等. 乘用车白车身铝合金压铸结构件及材料应用研究进展[J]. 汽车工艺与材料, 2022(12): 1-9.

[2] 段宏强, 韩志勇, 王斌. 汽车结构件用非热处理压铸铝合金研究进展[J]. 汽车工艺与材料, 2022(5): 1-6.

[3] 唐淳, 阚洪贵, 鲁后国. 某车型铝合金减震器塔压铸材料和工艺设计研究[J]. 汽车实用技术, 2021, 46(1): 127-131.

[4] 孔宁宁, 崔沛. 浅谈汽车新型压铸零部件的铸造工艺[J]. 内燃机与配件, 2021(13): 105-106.

[5] 李帅君, 熊守美, JOHN ALLISON. 压铸充型过程中卷气现象的数值模拟研究[J]. 金属学报, 2010, 46(5): 554-560.

[6] 聂俏, 程文强. 铝合金压铸工艺流程及压铸模具优化分析[J]. 内燃机与配件, 2021(4): 50-51.

[7] 韩志强, 李金玺, 杨文, 等. 铝合金挤压铸造过程微观孔洞形成的建模与仿真[J]. 金属学报, 2011, 47(1): 7-16.

[8] 刘江波, 张顺. 某种车身铝合金高真空压铸减震器塔成型分析研究[J]. 汽车实用技术, 2020, 45(24): 171-173.

[9] 林佳武, 李玄霜, 陈宗明, 等. 真空高压铸造铝合金车身后纵梁轻量化设计[J]. 汽车工程, 2020, 42(3): 383-389+400.

[10] 张顺, 鲁后国, 阚洪贵. 高真空压铸铝合金车身应用部位推荐研究[J]. 汽车实用技术, 2021, 46(1): 161-163.

[11] 樊振中, 袁文全, 王端志, 等. 压铸铝合金研究现状与未来发展趋势[J]. 铸造, 2020, 69(2): 159-166.

[12] 肖伦伦. 基于压铸车门的设计与仿真[J]. 内燃机与配件, 2023(2): 57-59.

[13] 谭永曦. 新型一体化前舱盖的压铸与模态分析[J]. 内燃机与配件, 2022(24): 9-11.