汽车空心稳定杆零件断裂失效分析及整改

2024-06-26祁学军赵如意马海龙陈嘉玥王新坤

祁学军 赵如意 马海龙 陈嘉玥 王新坤

作者简介:祁学军(1978—),男,高级工程师,硕士学位,研究方向为金属材料及轻量化。

参考文献引用格式:

祁学军, 赵如意, 马海龙, 等. 汽车空心稳定杆零件断裂失效分析及整改[J]. 汽车工艺与材料, 2024(6): 11-16.

QI X J, ZHAO R Y, MA H L et al. Analysis and Rectification of Fracture Failure of Hollow Stabilizer Bar Parts in Automobile[J]. Automobile Technology & Material, 2024(6): 11-16.

摘要:通过激光共聚焦显微镜、扫描电镜等设备对某一量产车路试中发生的34MnB5空心稳定杆断裂问题进行失效分析,确认抛丸工艺时间不足及存在轴向原始裂纹是造成稳定杆发生早期疲劳失效断裂的原因,为进一步明确失效断裂的根本原因,针对稳定杆的制造工艺进行排查和原因分析,判断抛丸时间不足是导致稳定杆断裂的主要原因,由此判断该次断裂失效带来的后续影响,最后针对排查过程中已确认的风险点,识别整改方向并提出优化措施,进一步防止问题发生。

关键词:空心稳定杆 疲劳失效 抛丸 残余应力

中图分类号:TG156 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20240116

Analysis and Rectification of Fracture Failure of Hollow Stabilizer Bar Parts in Automobile

Qi Xuejun1, Zhao Ruyi2, Ma Hailong1,Chen Jiayue1,Wang Xinkun1

(1. Lantu Automotive Technology Co., Ltd., Wuhan 430051; 2. Da, an Automobile Testing Co., Ltd., Wuhan 430051)

Abstract: Failure analysis of the 34MnB5 hollow stabilizer bar fracture occurred in the road test of a mass production vehicle was carried out using laser confocal microscopy, scanning electron microscope and other equipment. It was confirmed that the insufficient shot blasting process time and the existence of axial original cracks caused early fatigue failure and fracture of the stabilizer bar. In order to further clarify the root cause of the failure and fracture, this article investigated and analyzed the manufacturing process of the stabilizer bar, determined that the main cause for the fracture of the stabilizer bar was insufficient shot blasting time, thus evaluated the subsequent impact of this fracture failure accident. Finally, the article identified the direction of rectification for the risk points during the investigation process, and proposed optimization measures to further prevent the occurrence of such problems.

Key words: Hollow stabilizer bar, Fatigue failure, Blasting, Residual stress

1 前言

稳定杆广泛应用于独立悬架,其功能是防止汽车在转弯或两侧车轮承受不同大小载荷时发生过大的横向侧倾,是保持汽车平衡的悬架系统关键零件[1]。近年来,空心稳定杆在整车中的使用越来越普遍[2]。

某一量产车路试时横向空心稳定杆左侧衬套附近弯折处发生断裂失效,失效里程为13 000 km。该空心稳定杆材料为34MnB5,采用高频焊接焊管制造而成,公称壁厚为6 mm,制造工艺流程为端头成形1+端头成形2+去毛刺+冷弯+局部成形+淬火+抛丸1+回火+抛丸2+校正+涂装+喷码+硫化贴标签+成品包装;其中淬火+回火后热处理硬度要求为43~50 HRC,两端端头进行加热锻压封闭,稳定杆零件表面不允许全脱碳,半脱碳层深度要求≤200 μm、抗拉强度≥1 500 MPa、屈服强度≥1 200 MPa、延伸率≥5%[3]。有限元应力分析结果显示,使用经过淬火及中温回火处理后34MnB5材料性能可满足各工况下稳定杆承受的应力,初步怀疑稳定杆断裂是由于其存在质量缺陷导致。通过检测分析及对影响稳定杆质量的各关键要素排查后找出稳定杆断裂失效的原因,并提出改进措施。

2 理化分析

2.1 材料分析

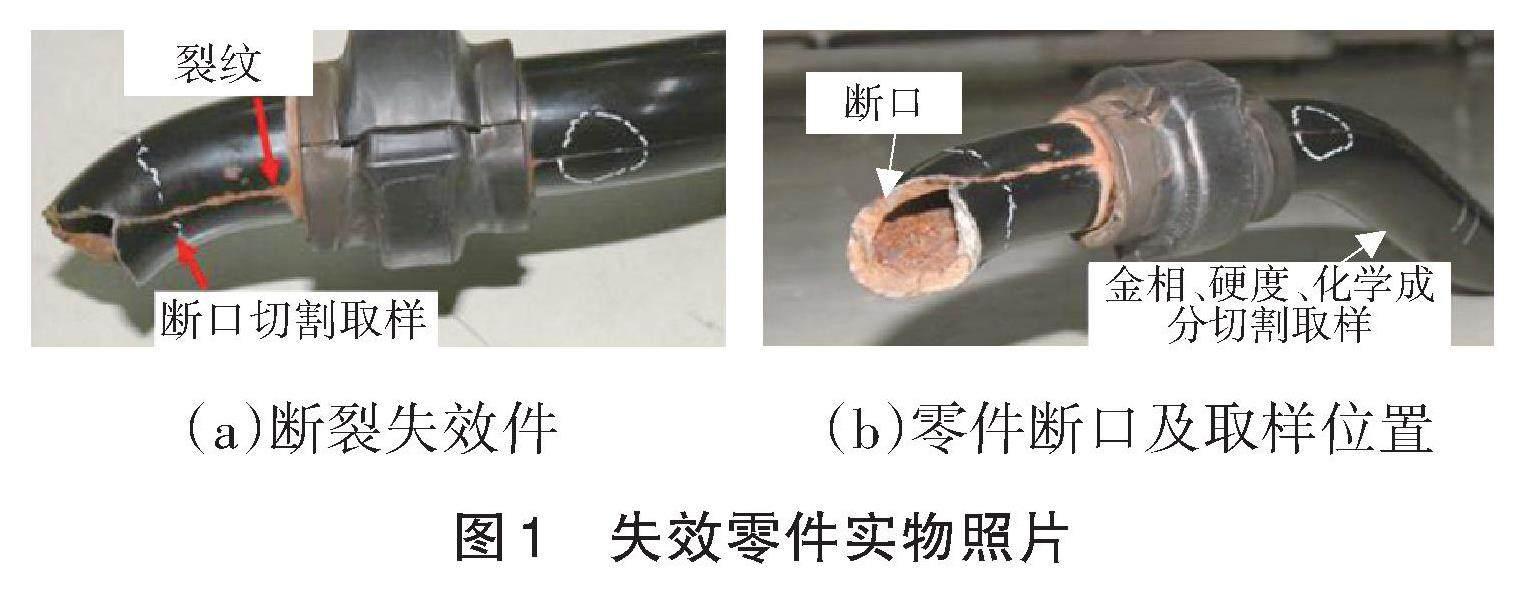

空心前横向稳定杆断裂实物失效件如图1所示,横向断裂位置发生在靠近衬套的大弯处断裂,管内壁、断口及裂纹处均有锈蚀,横向断口约3/4长度存在锈蚀,约1/4长度断口未锈蚀,为终断区;稳定杆衬套处存在一条轴向裂纹与断口连接,沿稳定杆径向穿过衬套。

考虑到轴向裂纹较长,先从来样上切割下断口,对断口进行宏观和扫描电镜微观观察;同步在轴向裂纹收尾处,切割取样进行材质检测;断口、金相、硬度、化学成分取样位置如图1b所示。

2.1.1 化学成分

采用直读光谱仪检测零件化学成分,元素含量检测结果如表1所示,表中标注*的数值为含量低于GB/T 4336—2016 《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》规定检测范围下限的数据。

2.1.2 硬度

按照标准GB/T 4340.1—2024 《金属材料 维氏硬度试验 第1部分: 试验方法》,采用维氏硬度计测试零件硬度,测试结果如表2所示。

表2结果显示,稳定杆零件硬度值偏低,但满足定义要求。

2.1.3 金相分析

零件心部金相图片如图3所示,零件外壁边缘金相图片如图4所示,零件内壁边缘金相图片如图5所示。定义要求稳定杆内、外表面无全脱碳,半脱碳层深度≤200 μm,图3结果表明,稳定杆零件基体金相组织为正常淬火+回火组织。零件外壁、内壁均无脱碳,金相分析结果满足定义要求。

2.1.4 金相法确认轴向裂纹是否与焊缝位置重合

横向断口附近截取轴向裂纹截面金相图片如图6、图7所示,图6中黄色箭头所指的白亮带即为高频焊接焊缝位置,金相分析显示大弯处焊缝位置在横向断口附近,轴向裂纹与焊缝之间的距离约3.2 mm,由于此处为横向断口附近冷弯成形,焊缝亦发生弯曲偏移,因此轴向裂纹与焊缝的位置出现一定偏移关系。

沿轴向裂纹中间直线段位置截取试样,截面金相图片如图8、图9所示,图8黄色箭头显示白亮带位置为高频焊接焊缝处,图9为焊缝处金相流线,金相分析显示轴向裂纹与焊缝位置完全重合。

2.2 宏观断口

2.2.1 横向断口宏观形貌分析

横向断口宏观照片如图10所示,横向断口约3/4区域位置发生锈蚀,a区域断口形貌平坦光亮,呈贝弧线形状,有二次台阶,表面锈蚀,宏观断口特征为疲劳扩展形貌特征,疲劳起源于对应外表面。b、c区域为高低起伏棱脊状形貌,外臂边缘均存在剪切裙,b区断口有锈蚀,c区无锈蚀,2区域均为瞬断区形貌特征。

2.2.2 轴向断口宏观分析

拆除衬套,切割零件打开贯穿裂纹,用ZEISS V20超景深显微镜对打开后的裂纹进行宏观观察并拍照图片见图11所示,将长裂纹断口放大后如图12所示,轴向断口左侧为近横断口侧,断面平齐,表面存在严重锈蚀,该断口为锈蚀最严重区域,且表面被一层凝似黑色油漆覆盖,说明轴向断口中存在原始裂纹,且裂纹起源于中部沿轴向两端方向扩展(图12箭头所指方向),断口符合疲劳断裂形貌特征,因腐蚀过于严重无法清洗,无法进行扫描电镜微观分析。

2.3 微观断口

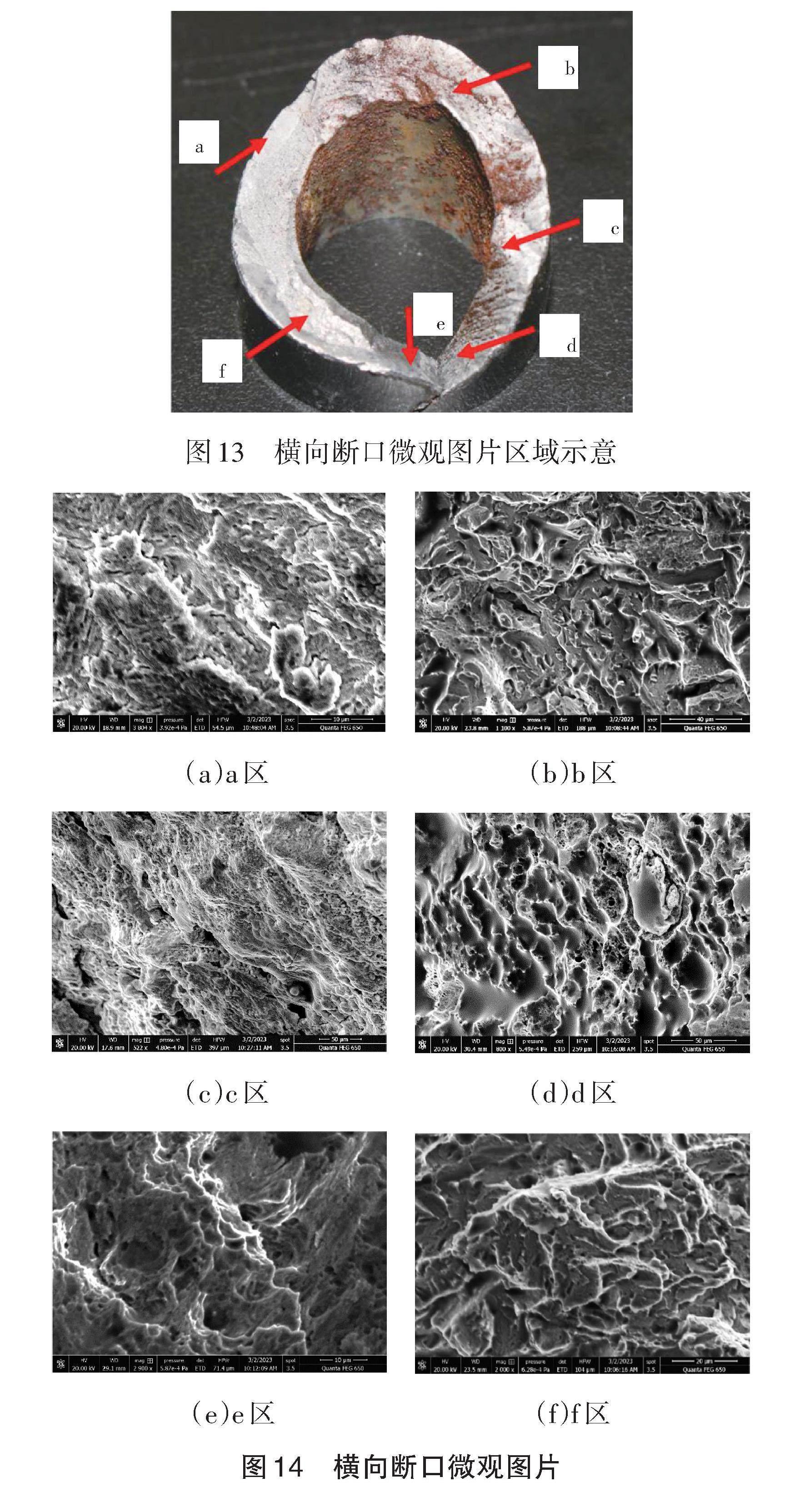

横向断口及断口微观图片如图13~图14所示,分析显示横向断口a区为疲劳源+扩展区,疲劳起源于外表面,呈棘轮状多源,疲劳源区无损伤,扩展区呈现疲劳辉纹形貌特征;由a区向b区、c区快速扩展,b区呈现为准解理快速撕裂形貌特征,c区为准解理+韧窝混合形貌特征;e区呈现为瞬断区韧窝特征形貌;轴向裂纹沿着横断口处向d区、c区扩展,其扩展方向恰好与b区扩展方向相反,d区为准解理+韧窝混合形貌特征。

2.4 分析与结论

零件基材成分、硬度性能符合图纸技术要求,金相组织均为正常回火马氏体组织,内外壁均无脱碳现象。

轴向断口宏观分析显示零件存在原始裂纹,裂纹扩展方向与稳定杆焊缝位置重合,该原始轴向裂纹一端朝向横断口方向持续疲劳扩展至与横向断口汇合后继续向右扩展;横向断口宏、微观分析显示稳定杆衬套左侧弯折外表面处存在一平坦有台阶的疲劳源区,呈棘轮状多源,疲劳起源外表面无缺陷,该源区沿着外管壁向两边方向快速扩展,扩展区区域较小,瞬断区区域较大,可以判断稳定杆在使用过程中横向弯折处受到了较大应力,轴向裂纹与横向裂纹相向扩展导致最终断裂。

综上分析,零件焊缝存在的原始轴向裂纹及稳定杆近衬套大弯处外表面疲劳源的双向疲劳扩展导致稳定杆断裂失效。

3 工艺排查

需进一步排查分析焊缝存在的原始轴向裂纹和稳定杆衬套附近大弯处外表面疲劳源的双向疲劳扩展中导致稳定杆断裂失效的主因,以及大弯处疲劳源区外表面无缺陷仍然出现疲劳扩展、稳定杆零件硬度值偏低的原因,并提出有效整改措施。

抛丸可以强化零件表面,减小疲劳断裂发生率,提高零件寿命。将高速弹丸流喷射到稳定杆表面,使稳定杆表层发生塑性变形,而形成一定厚度的强化层,强化层内形成较高的残余应力,由于稳定杆表面压应力的存在,当稳定杆承受载荷时可以抵消一部分拉应力,从而提高稳定杆的疲劳强度[3]。

根据GB/T 7704—2017 《无损检测 X射线应力测定方法》,采用LXRD X射线应力测定仪测试稳定杆失效件与完好件横向断口疲劳源区位置的Y向残余应力[4],测试结果如表3所示。

试验结果显示,失效件疲劳源区残余应力不足正常件残余应力的1/2,从而使稳定杆失效件在使用过程中承受很大的应力而发生疲劳失效,此处残余应力过小是风险点,进一步展开过程排查原因。

首先确认失效件弯折处硬度与零件杆部直线处硬度相同,核查供应商近15批次的零件生产检测记录,硬度值均在46.9 HRC以上,同时针对硬度计测量值,按照GB/T 230.2—2022 《金属材料 洛氏硬度试验 第2部分:硬度计及压头的检验与校准》用标准硬度块校准,测试精度没有问题,因此可以排除正常生产的零件造成的硬度差异变化;进一步确认硬度偏低的原因,调查生产工艺确认该前横向稳定杆正常的回火温度是285 ℃,其硬度水平稳定在47.0 HRC以上,而失效零件硬度分别为45.4 HRC、44.8 HRC及45.2 HRC,偏离正常生产记录硬度约2 HRC,理论分析认为提高回火温度可以导致零件硬度偏低,因此怀疑该零件为异常返修件。

查核正常工艺流程与返工工艺流程表,确认正常回火温度范围为(285±10) ℃; 返工时回火温度范围为(350±10) ℃(因产品表面返工需要将回火温度提高以促使涂层脱落)。

查返工工艺流程表要求需要进行2次抛丸,每次抛丸时间4 min,返工工艺流程如图15所示。

综上分析,确定此次稳定杆失效件为返工件。

根据该失效零件批次零件号及返修作业记录确认,该零件返工回火后未按照规定的抛丸时间执行(抛丸时间短),从而使抛丸后产品残余压应力低,这可能会导致稳定杆产品在使用过程中发生早期疲劳断裂。

依据零件分析排查实况设计模拟验证试验,将模拟350 ℃回火的2件不同状态稳定杆零件按照行标方法进行疲劳台架试验,试验结果如表4及图16~图17所示。

1#零件表面无缺陷,抛丸时间2 min,为正常抛丸时间的1/2,疲劳试验结果显示8万多次出现开裂,而2#零件表面有缺陷,抛丸时间4 min,疲劳试验结果却达到30万次未断裂,以上结果说明此次稳定杆断裂根本原因为抛丸时间不足导致的残余压应力低,从而使稳定杆在使用过程中近衬套大弯处所受应力过大,进而导致产品发生早期疲劳断裂失效。

综上所述,由于针对返修件工艺流程管理不完善,导致该稳定杆零件在抛丸工艺中抛丸时间不足,致使稳定杆在使用过程中衬套附近大弯处应力过大,同时稳定杆焊缝处轴向原始裂纹的疲劳扩展同步进行,最终导致该零件在13 000 km时发生早期疲劳断裂失效,稳定杆抛丸工艺不合理是造成断裂的主要原因,轴向原始裂纹疲劳扩展是辅因,可能会加速早期疲劳失效;通过以上结论判断该次稳定杆断裂失效为可控风险案例,而非批次事故,针对排查过程中识别出的风险点提出有效措施可以防止规避类似事故发生。

通过以上排查分析,梳理稳定杆断裂失效件已经发现或确认的工艺过程风险点,提出整改方向及有效永久措施,如表5所示。

[表5 整改方向及措施 工艺过程识别出的风险点 整改方向 永久措施 回火工序导致零件硬度变化 取消返修的回火作业方式 通过设计抛丸机吊具,达到抛丸去除涂层目的,从而规避350 ℃回火 残余应力不足 锁定返修抛丸道序作业方式 通过修改抛丸设备程序,对抛丸时间进行下限锁定,使抛丸时间在4 min以下无法调节 零件的原始缺陷 增加探伤作业 一级供应商在工艺流程抛丸后增加一道表面探伤工艺,二级供应商涡流探伤中探伤孔从1.0提高到0.8,增益增加2 dB 零件强化不足 优化抛丸工艺参数 弧高由0.3~0.5 ARC提升至0.33~0.5 ARC[5] ]

4 结论

a.稳定杆零件断裂是近衬套大弯处与轴向原始裂纹双疲劳扩展导致的早期疲劳失效断裂。

b.导致稳定杆疲劳早期失效断裂的主要原因或根本原因是抛丸工艺不合格,使稳定杆大弯处所受应力过大而导致早期疲劳失效断裂。

c.该稳定杆失效件是返修件,回火温度较高,导致稳定杆硬度偏低。

d.该稳定杆断裂失效属于可控案例,非批量事故。

e.通过排查识别出产品制造工艺过程中的风险点,并针对风险点提出设计抛丸机吊具、锁定抛丸时间下限、增加探伤作业及优化抛丸工艺参数等永久固化措施。

参考文献:

[1] 宋健, 邢如飞. 带橡胶套的稳定杆有限元分析[J]. 汽车工程, 2005, 27(5): 592-594.

[2] 毛爱华. 纯电动大客车骨架结构轻量化多目标优化设计[D]. 长春: 吉林大学, 2015.

[3] 王仁智, 吴培远.疲劳失效分析[M]. 北京: 机械工业出版社, 1987.

[4] 陈全明. 金属材料及强化技术[M]. 上海: 同济大学出版社, 1992: 25-48.

[5] 全国热处理标准化技术委员会.钢铁零件强化抛丸的质量检验方法: JB/T 10174—2008[S].北京:机械工业出版社, 2008.