变截面板材腹板翘曲缺陷的影响因素研究

2024-06-26刘江熊自柳肖骏峰吴康孙勇

刘江 熊自柳 肖骏峰 吴康 孙勇

作者简介:刘江(1998—),男,硕士学位,研究方向为变截面柔性辊压成形工艺。

基金项目:深圳市龙华区数智化成形系统装备协同创新平台(深龙华科创科计字(2023)42号流水号:J10M00792305290004);深圳市科技创新委员会(ZDSYS20210813095534001,JCYJ20210324123202008,JCYJ20210324115412035,JCYJ20220818103200001);广东省应用科学技术研究发展计划(2022A1515010363,2021A1515110880);中南大学国家重点实验室高性能复杂制造(Kfkt2021-05);深圳市龙华区科技创新局(J10M00792305290004) 。

参考文献引用格式:

刘江, 熊自柳, 肖骏峰, 等. 变截面板材腹板翘曲缺陷的影响因素研究 [J]. 汽车工艺与材料, 2024(6): 6-10.

LIU J, XIONG Z L, XIAO J F, et al. Study on Factors Influencing Warping Defects in Variable Cross-section Panel Core[J]. Automobile Technology & Material, 2024(6): 6-10.

摘要:随着产品更新换代的速度提高,柔性辊压工艺受到业内广泛关注,但由于其成形过程复杂性带来不可避免的缺陷,针对三次弯曲曲线的变截面板材成形过程进行数值模拟仿真,研究了材料、厚度和翼板高度对翘曲的影响。结果表明,板材产生的翘曲缺陷与纵向应变有关,当纵向应变分布均匀时,翘曲缺陷最小。通过正交模拟设计分析得出影响翘曲高度的工艺参数主次顺序为厚度、翼板高度、板材材料,得出结论:与铝合金材料相比,高屈强比高强度钢制备的翘曲高度降低,但低屈强比高强度钢制备的翘曲高度反而增高。

关键词:变截面板材 数值模拟仿真 腹板翘曲 正交试验设计

中图分类号:TH165 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20240124

Study on Factors Influencing Warping Defects in Variable Cross-section Panel Core

Liu Jiang, Xiong Ziliu, Xiao Junfeng, Wu Kang, Sun Yong

(Institute of Advanced Technology, University of Electronic Science and Technology of China, Shenzhen 457001)

Abstract: As the pace of product updates accelerates, the flexible roll forming process has garnered widespread attention within the industry. However, due to the inherent complexity of its forming process, inevitable defects arise. To address this, numerical simulation and analysis of the forming process of variable cross-section panels along a three-point bending curve were conducted, examining the impact of material, thickness, and flange height on warping. The results indicate that the warping defect in the panels is related to longitudinal strain, with the minimum warping defect occurring when the longitudinal strain distribution is uniform. Orthogonal simulation design analysis determined the primary and secondary order of process parameters affecting warping height as thickness, flange height, and panel material. The conclusion is that compared to aluminum alloy materials, the warping height is reduced when using high-strength steel with a high yield strength ratio, whereas the warping height increases when using high-strength steel with a low yield strength ratio.

Key words: Variable section plates, Numerical simulation , Web warping, Orthogonal experimental desigh

1 前言

金属柔性辊压技术作为当今世界制造技术发展的前沿科技广泛应用于包括电子元器件、新能源汽车、航空航天、轨道交通等关键零部件制造领域。柔性成形技术在缩短产品研发周期、缩减模具开发成本、改善构件成形性能、提高产品复杂度等方面具有显著优势。

Rezaei R[1]研究了柔性辊压成形过程中弯曲曲线对腹板翘曲的影响,设计了不同的弯曲曲线,使用 Abaqus 软件进行有限元模拟,得出过渡区的纵向边缘应变和腹板翘曲。Jiao[2-3]首次建立了一个预测宽度可变截面柔性辊压成型的腹板扭曲分析模型,研究腹板扭曲、纵向应变与工艺参数之间的关系。Woo Y Y[4-5]基于刚体壳概念的有限元(Finite Element,FE)模拟对3种不同形状坯料进行了模拟,研究了柔性辊压成形过程中边缘起皱和纵向弯曲,对纵向弯曲高度之间的关系及形状缺陷的发生进行了研究。王英爽[6]对三维辊压成形中型材弯曲回弹和弹塑性失稳行为进行分析,并通过有限元仿真对型材变形行为进行了有效预测。Dadgarasl Y[7]针对3种不同形状的坯料进行了试验和数值分析,对材料屈服强度及板材厚度结合人工神经网络的非优势排序遗传算法II得到优化柔性辊压工艺的有效参数。孙勇等[8]提供了一个有效的数学表达式,用于分析和预测链模成形变截面型材的纵向塑性应变和腹板翘曲。陈晓宇[9]等通过Abaqus软件对QP980钢板轧辊成形过程进行定性研究与分析,为实现先进高强钢变截面辊压工况匹配设计与精确成形控制提供了可靠的理论依据。李一鸣[10]等针对某货车变截面纵梁进行辊压成形数值模拟仿真,讨论了板材材料、板材厚度和翼板高度对纵梁成形后翘曲缺陷的影响。

利用Abaqus软件对变宽度板材进行柔性辊压有限元模拟,针对板材的材料参数及结构参数,分析各因素与成形后腹板翘曲的关系,为柔性辊压工艺生产复杂板材提供参考。

2 有限元模型建立

2.1 变宽度板材结构参数及材料参数

在传统辊压成形工艺的基础上,德国达姆施塔特工业大学提出了一种新型辊压成形技术——变截面型材柔性多向辊压成形技术。通过对成形辊轮的运动轨迹进行控制,可以同时在型材纵向、横向及高度方向进行局部连续塑性变形,从而成形出所需不同大小和形状的变截面型材构件,如图1所示[11]。

以可变宽度板材为研究对象,板材厚度为1.2 mm,总长为972 mm,弯曲曲线为三次曲线,材料为6061铝板,真实应力应变如图2所示,其板材尺寸参数如图3所示,其中轧辊运动轨迹方程为:

[y=-9.965×10-9x3+9.425×10-5x2-8.455× 10-2x-7.226,0≤x≤486] (1)

2.2 有限元模型的建立

将三维模型导入Abaqus软件进行装配,其中轧辊间距设置为420 mm,成形角度依次为12°、28°、46°、64°、82°、95°,板材网格选取C3D8R,并对成形区域进行局部细化加密,如图4所示。

在板材成形过程中,由于轧辊的刚度远高于板材的刚度,并且轧辊在辊压过程中的变形非常小,因此,轧辊选用解析刚体进行建模,可以使轧辊表面更加光滑,得到更精确的接触条件,而且无需划分网格,从而避免分析刚体网格粗糙导致的成形精度差的问题,提高建模效率,减少计算成本。

3 仿真结果及分析

3.1 数值模拟过程介绍

变截面辊压成形过程中,变截面辊压型材不仅会遇到定截面辊压型材的所有成形问题,并且会由于截面形状连续不规则变化而使其沿高度方向受到额外的不均匀纵向变形 。翘曲缺陷的产生是翼板在成形过程中,凸弧的边缘被压缩、凹弧的边缘被拉伸,导致凹凸弧的应力不同造成的。如图6所示,在辊压成形过程中翼板凸弧的边缘被压缩,凹弧的边缘被拉伸,从而导致腹板翘曲的产生[12]。

如图7所示,为了研究纵向应力与腹板翘曲的关系,将腹板翘曲定义为腹板与水平位置的最大高度差,其中H为水平位置。

图8是成形件数值模拟仿真完成后的纵向应变云图,可以观察到纵向应变分布不均,主要集中在翼板区域。图9是成形件数值模拟仿真完成后的腹板高度云图,观察到腹板翘曲现象,最大腹板翘曲高度为0.68 mm。

3.2 板材材料及结构参数对形状缺陷的影响

3.2.1 正交模拟试验及仿真结果

正交试验是一种多因素设计试验的方法,通过在试验中对研究因素进行系统的、有组织的变化,以便更有效地了解因素对结果的影响。正交试验的目标是通过较小数量的试验,获得关于多个因素及其相互作用的信息。

在正交试验中,研究因素的变化是经过计划和组织的,以使各种可能的因素水平组合都能得到观察。这就意味着每个因素的每个水平都至少出现一次,并且因素水平的组合是经过选择的,以确保因素之间的独立性,从而更容易分析结果。

研究不同成形工艺参数对变截面辊压成形腹板翘曲及边波的影响,主要包括板材材料、板材厚度和翼板高度,具体参数取值见表1。其中板材材料的应力应变如图10所示,材料的参数见表2。

根据表1的参数取值确定影响因素为屈服强度、厚度、翼板高度,每个影响因素包括3个水平,通过模拟数值仿真得到试验结果见表3。

根据仿真结果发现,腹板翘曲高度与纵向应变有关。如图11所示,当纵向应变分布较为均匀时,腹板翘曲高度最小。

3.2.2 结果统计分析

根据仿真得到的试验结果获得腹板翘曲的极差分析数据如表4所示,其中K为水平因子的总和,k为水平因子的平均值,R为最佳水平。

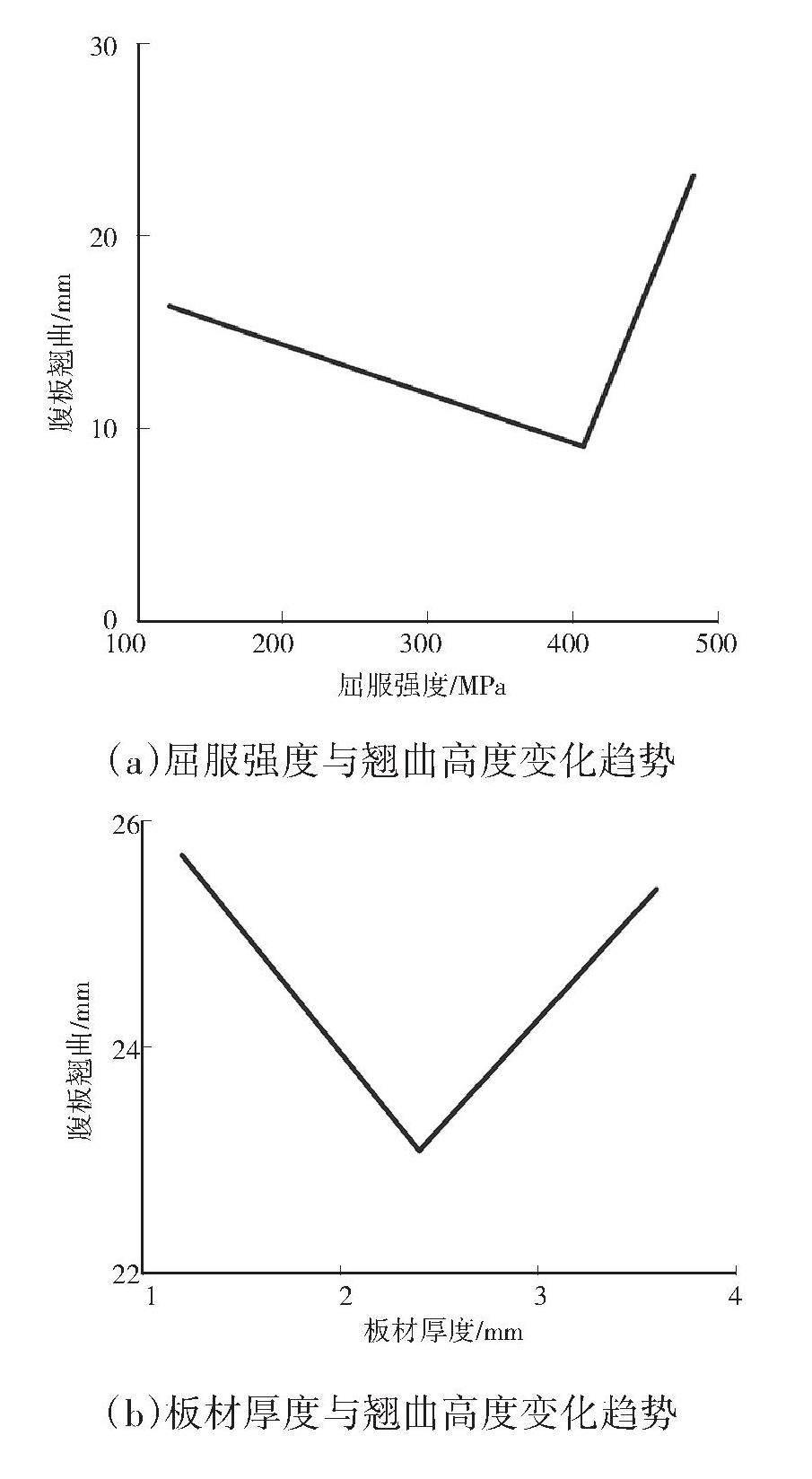

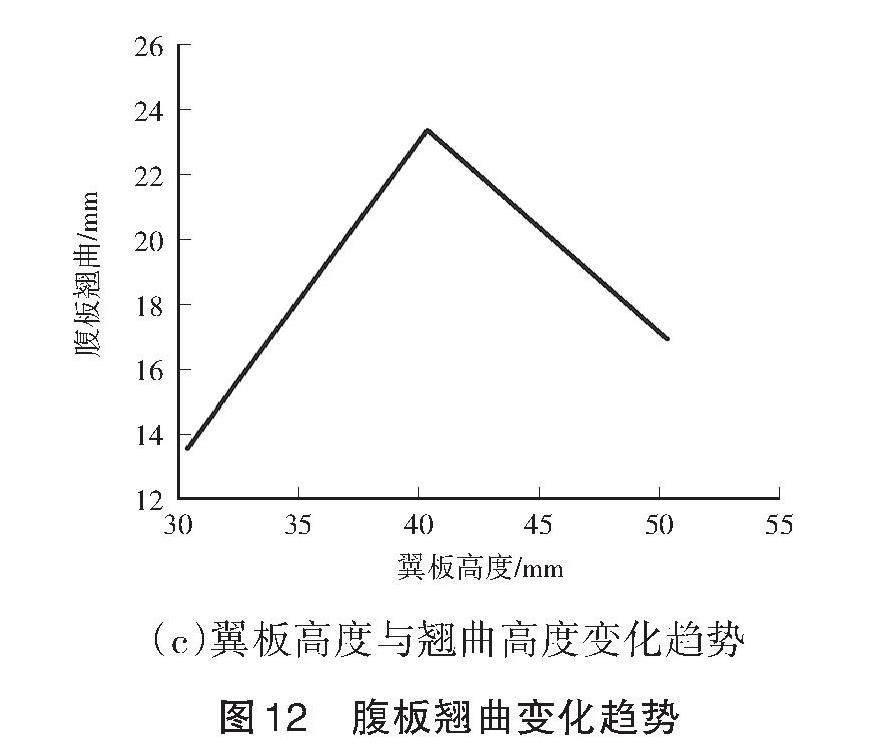

从极差分析结果可得到各因素对腹板翘曲的影响从大到小排序为:厚度、翼板高度、板材材料。为了更加清晰地表示出各水平因素对腹板翘曲高度的影响,以腹板翘曲高度为纵坐标,各因素水平为横坐标绘制出影响因素与腹板翘曲高度变化的趋势图,如图12所示。从图12中可以看出,随着材料屈服强度以及厚度的增大,板材腹板翘曲高度呈现出先下降后上升的趋势,随翼板高度的增加翘曲高度呈先上升后下降的趋势。

4 结论

a.建立了变截面纵梁辊压成形仿真模型,得到了复杂板材成形后翼板边缘的纵向应变。结果表明,腹板翘曲与纵向应变有关,当板材沿着成形方向的应变分布较均匀时,产生的腹板翘曲缺陷最小。

b.通过对不同材料参数和结构参数的板材进行柔性辊压成形,结果表明,板材的材料、厚度以及翼板高度都能影响腹板翘曲,通过对极差分析结果得到各因素对腹板翘曲的影响从大到小排序为:厚度、翼板高度、板材材料。

c.同等条件下,与铝合金材料相比,高屈强比高强度钢制备的腹板翘曲高度降低,但低屈强比高强度钢制备的腹板翘曲高度反而增高。

参考文献:

[1] REZAEI R, MOSLEMI N H, TAFTI R A, et al. Effect of Bend Curve on Web Warping in Flexible Roll Formed Profiles[J]. International Journal of Advanced Manufacturing Technology, 2017, 93: 3625-3636.

[2] JINGSI J, BERNARD R, JOSEBA M, et al. An Analytical Approach to Predict Web-Warping and Longitudinal Strain in Flexible Roll Formed Sections of Variable Width[J]. International Journal of Mechanical Sciences, 2015, 90: 228-238.

[3] JINGSI J, BERNARD R, JOSEBA M, et al. An Analytical Model for Web-Warping in Variable Width Flexible Roll Forming[J]. International Journal of Advanced Manufacturing Technology, 2016, 86: 1541-1555.

[4] WOO Y Y, HAN S W, HWANG T W, et al. Characterization of The Longitudinal Bow during Fexible Roll Forming of Steel Sheets[J]. Journal of Materials Processing Technology, 2018, 252: 782-794

[5] WOO Y Y, KO D C, LEE T, et al. Application of Support Vector Regression and Genetic Algorithm to Reduce Web Warping in Flexible Roll-Forming Process[J]. Journal of Manufacturing Science and Engineering, 2021, 143(3).

[6] 王英爽. 三维辊压成形有限元建模及工艺分析[D]. 北京: 北方工业大学, 2014.

[7] DADGAR A Y, WOO Y Y, KIM Y, et al. Non-sorting Multi-objective Optimization of Flexible Roll Forming Using Artificial Neural Networks[J]. International Journal of Advanced Manufacturing Technology, 2020, 107(5): 2875-2888.

[8] 孙勇, 吴本钊, 张东星, 等. 辊冲复合成形研究现状[J]. 塑性工程学报, 2022, 29(11): 67-84.

[9] 陈晓宇, 阳振峰. 定模动辊变截面辊压成形有限元仿真与应用[J]. 河南科技, 2020(7): 41-46.

[10] 李一鸣, 焦学健, 苗艳冰, 等. 变截面辊压成形翘曲缺陷的影响因素研究[J]. 山东理工大学学报(自然科学版), 2023, 37(1): 19-25.

[11] NAKATA T, TAKIGUCHI H. Flexible Roll Forming[J]. Journal of the JSTP, 2010, 51(591): 302-307.

[12] SUN Y, ALBERT S, QIUQUAN G, et al. Flexible Metal Forming Technologies[M]. Berlin: Springer Group,2022: 161-225.