模压工艺在树脂基复合材料中的应用

2024-06-25杜政才,侯传礼,魏喜龙,王洪运

杜政才,侯传礼,魏喜龙,王洪运

摘要模压成型工艺具有生产效率高、尺寸控制精度高、表面质量好、可一次成型复杂结构制品等优点,在复合材料成型工艺中占据重要地位。而SMC、GMT、LFT作为模压工艺中主要的成型工艺,其使用范围越来越广泛。为进一步了解SMC、GMT、LFT工艺特点,本文根据目前国内外复合材料模压工艺发展状况,针对SMC、GMT、LFT的工艺原理、工艺路线、未来趋势及前景进行了详细阐述,同时对各工艺所制成的复合材料制品力学性能与物理性能进行对比,为复合材料模压工艺的应用提供了参考。

关键词模压工艺;SMC;GMT;LFT

Application of Compression Molding Technology on Resin Matrix Composites

DU Zhengcai,HOU Chuanli,WEI Xilong,WANG Hongyun

(Harbin FRP Institute Co., Ltd.,Harbin 150028)

ABSTRACTThe compression molding process has the advantages of high production efficiency, high size control precision, good surface quality, and forming complex structure products, which occupies an important position in the composite molding process. And SMC, GMT, LFT as the main molding process in the compression molding process, the use of more and more widely. In order to further understand the SMC, GMT, LFT process characteristics, this paper is based on the current development status of composite compression molding processes at home and abroad, the process principle, process route, future trend and prospect of SMC, GMT and LFT were described in detail. And the mechanical and physical properties of composite products made under each process were compared, which provided a reference for the application of composite compression molding technology.

KEYWORDScompression molding;SMC;GMT;LFT

1引言

模压成型工艺正越来越多地被应用于汽车和航空航天等多个行业领域,尤其是在需要材料具有良好机械性能、重量轻,成本适中等特点的领域中。其中片状模塑料(SMC)、玻璃纤维毡增强热塑性复合材料(GMT)、长纤维增强热塑性复合材料(LFT)等模压工艺具有生产效率高、尺寸精度可控、表面光洁度高、脱模后的制品往往不需要二次加工、制品外观及尺寸的重复性好、纤维体积含量较高、空隙率低等优点,已成为树脂基复合材料主要的成型方法。[1]深入研究模压工艺不仅对于提升产品质量、优化生产效率具有重大意义,同时也有助于推动相关行业的技术创新和产业升级。

2模压工艺原理

模压工艺是指采用金属对模加压的方式,将纤维、树脂放入到金属模腔之中,随着温度升高、压力增大,树脂会在模腔内受热软化,树脂粘度降低、流动性增大,在压力作用下充满模具型腔,最后固化成型而获得复合材料制品的一种方法。成型过程中所需要的成型压力高于缠绕、手糊、拉挤成型,属于高压成型,一般采用高强螺栓或压机进行加压。因此成型中使用的模具需要具有一定的刚度、强度、且尺寸精度高、稳定性好、高温下变形小。

模压工艺主要是利用树脂基体固化反应中各阶段的特性来实现制品成型,树脂在固化中主要有粘流阶段、硬固阶段两个阶段。其中,“粘流阶段”:无论是热塑性树脂还是热固性树脂,当模腔内温度升高到一定温度时,树脂很快会转变为粘流态,此时树脂粘度较低,在外部压力作用下树脂会粘裹着纤维一起流动,直至充满模腔;“硬固阶段”:对于热固性树脂来说,当树脂充满模腔后,持续升高温度,树脂会发生交联反应,粘度升高,流动性降低,具有一定弹性,随着加热时间的延长,最后会失去流动性,使树脂成为不溶性和不熔性的立体结构[1]。对于热塑性树脂来说,基体在被压缩前需软化,通常被提前预热,然后再转移到温度设定相对较低的模具上,以确保纤维料变形后能够快速冷却且保持形状固定不变。

3模压工艺路线

3.1片状模塑料

3.1.1SMC组成

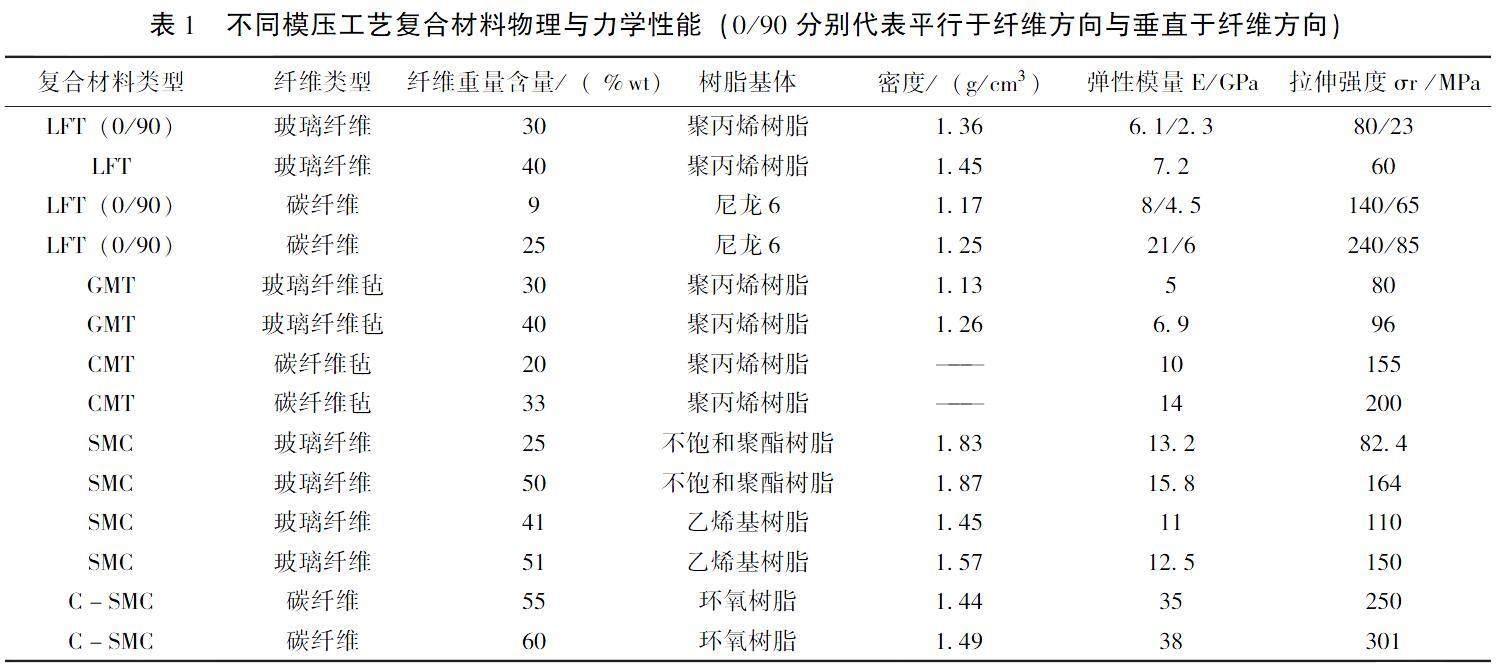

SMC是由多类纤维增强的树脂基体混合制备而成。其中,树脂基体以热固性树脂为主,并辅以适量的引发剂与抑制剂,以达到理想的固化效果。树脂基体的黏度对于材料在成型过程中的流动性起着至关重要的控制作用,其直接影响最终产品的成型质量与性能表现。为有效增强基体黏度,防止纤维与基体树脂在成型过程中发生分离,通常采用化学增稠剂进行调控[2]。增稠剂的添加不仅提高了基体的黏稠度,还有助于提高纤维与树脂之间的界面结合力,进而增强SMC的整体性能。为进一步优化SMC的性能,有时会引入热塑性添加剂,可有效限制热固性树脂固化过程中的收缩,减少因收缩而产生的内应力与缺陷,从而显著提升产品尺寸稳定性和表面光洁度。SMC树脂基体种类较多,最常见的是不饱和聚酯树脂,主要由于其成本低廉而被广泛使用。而在需要更高的机械性能和热性能时,通常选用乙烯基酯、酚醛树脂和环氧树脂[3]。SMC增强材料通常选用玻璃纤维,碳纤维多用于更高机械性能的制品中[4]。表1列出了不同模压工艺、不同材料下复合材料的物理与机械性能。

3.1.2SMC制造

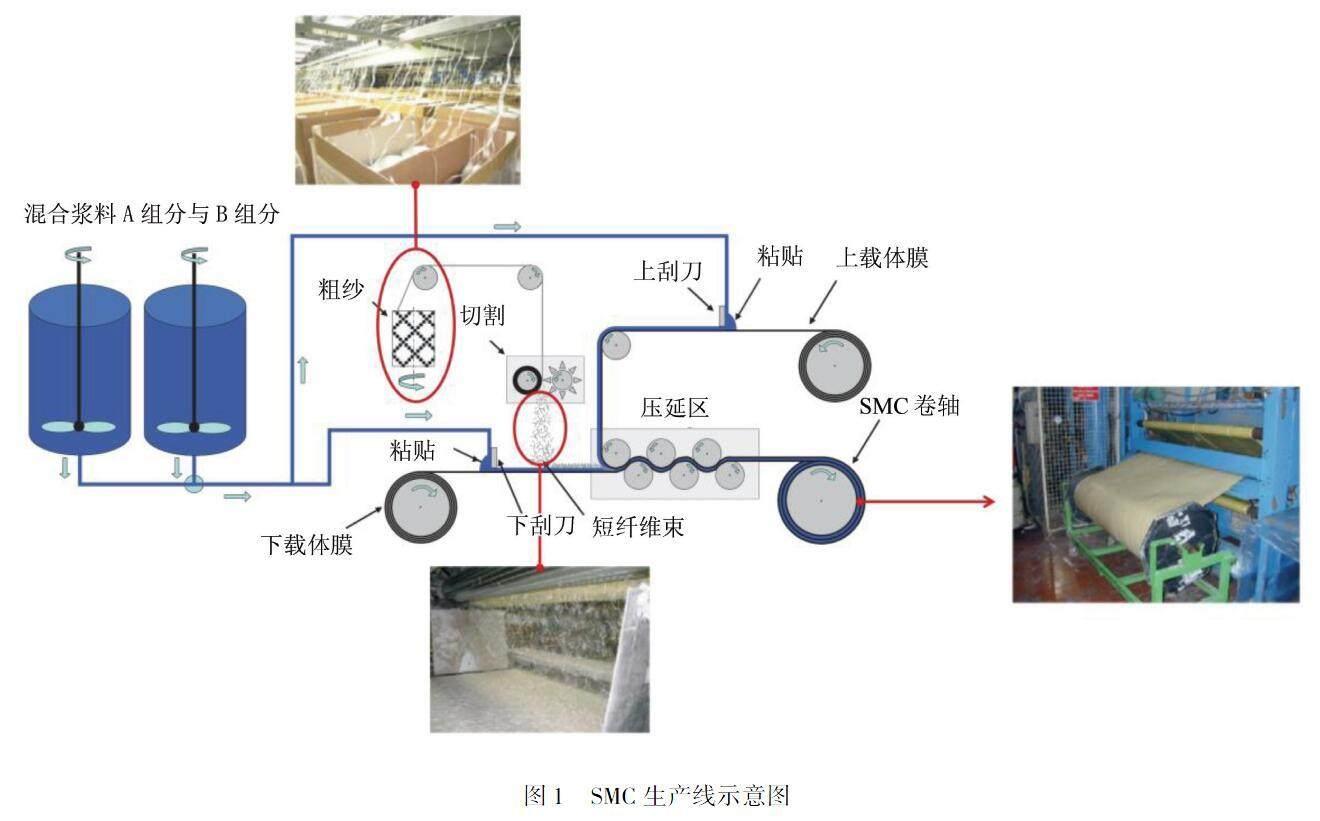

SMC作为一种中间片材,厚度控制在1 mm~3 mm之间[5]。SMC生产线主要由混合、浸渍、储存三个阶段构成,如图1所示。混合阶段通过储液罐精确控制聚合物树脂、填料、增稠剂及其他必要添加剂的比例,制备出具有低剪切粘度(约10~100 Pa·s)的树脂基体。在浸渍阶段,首先通过下刮刀控制沉积在聚合物载体膜上树脂基体的厚度。然后当覆有树脂基体的载体膜通过纤维切割器下面时,切割后的短纤维沉积在树脂基体上,形成一层短纤维层。最后,该纤维层上表面在进入压延区时被覆有树脂基体的上载体膜覆盖,进入压延区,并在压辊的作用下,树脂基体得以充分渗透至多孔纤维层内部,完成纤维层的浸渍过程。在储存阶段,制备出的SMC片材被整齐地卷绕在固定卷轴上,随后转移至储存室,并严格控制储存室温度与相对湿度,以确保产品质量稳定可靠。

3.1.3SMC模压工艺

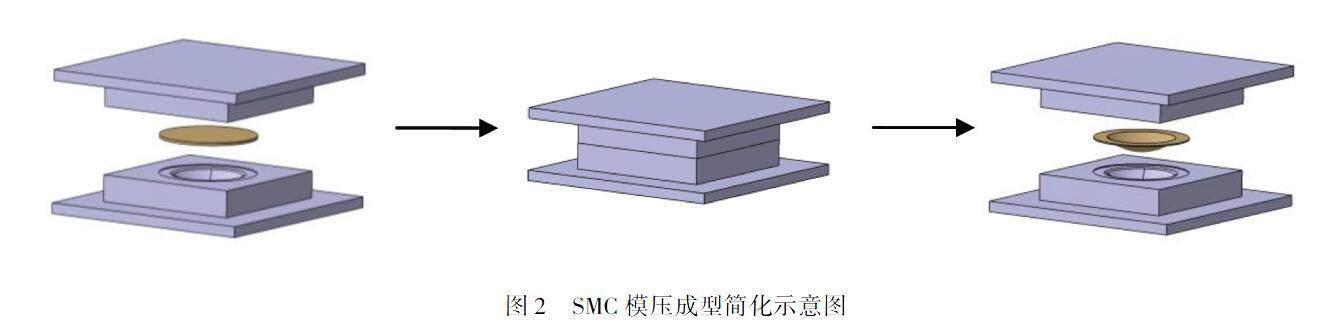

SMC模压成型是在高温的封闭模具中进行。模具采用高精度金属材质,表面经过抛光处理,以确保成型质量。在成型过程中,需借助具备高负载能力(最大可高达40000 kN)的液压机进行加压成型。为提高生产效率降低人工成本,SMC片材的拾取和铺放工作均通过自动化设备完成。

首先需将SMC片材平整铺设于下模之上,随后利用冷压技术对其进行初步预压成型。预压结束后,再进行合模操作,并逐步提高模具温度与压力,促使材料在模腔内流动,完成树脂基体与纤维的浸渍,并消除孔隙。对于厚度较大的复合材料制品,模具在合模过程中需采取分阶段逐步加压的方式,确保在达到最大压力之前,减小厚度方向上的温度差异,避免由于受热不均而产生固化应力。此外,SMC材料在4 MPa~20 MPa下保持30 s~3 min,以确保树脂基体能够完全固化,如图3所示。为避免制品在脱模过程中发生翘曲变形,需待SMC产品自然冷却至室温后方可进行脱模操作。

3.2玻璃纤维毡增强热塑性复合材料

3.2.1GMT组成

GMT作为一种半成品,以薄片形式存在,其结构与连续纤维增强热塑性树脂的预浸料相类似[6]。在商业应用中,GMT树脂基体普遍采用聚丙烯(PP)、聚酰胺(PA)以及聚乳酸(PLA)等材料。为提升性能降低成本,这些树脂基体通常会添加炭黑、滑石粉、硅灰石等填料。在GMT增强相中,E-玻璃纤维占据着重要地位,它以切碎的纤维束或纤维毡的形式存在。

目前,市场上已出现亚麻纤维与PP纤维混合增强的GMT类似材料[7],这类材料被统称为天然纤维增强的热塑性复合材料(NMT)。同样地,碳纤维亦可作为GMT的增强材料,其相应变体被命名为碳纤维增强的热塑性复合材料(CMT)[8]。

3.2.2GMT制造

生产GMT中间产品的方法主要有两种。第一种是使用纤维毡的形式制造GMT片材,如图4所示。首先通过两层无纺布针状玻璃纤维毡将树脂基体夹在中间,形成一个夹层结构材料。然后该夹层材料进入双带压力机,在加热区域进行树脂基体与纤维毡的浸渍和固化,在冷却区域对GMT片材进行冷却。最后按尺寸切割成片并进行储存。这种方法可以生产厚度为3 mm~4 mm的GMT片材,其中片材纤维重量含量在20 %~40 %之间。

第二种方法是采用混合浆料制造GMT片材,如图5所示,首先将切碎的纤维与水和树脂基体粉末混合,形成混合浆料。混合浆料被挤压机挤出到在真空过滤带上,在真空过滤带上将水去除,水去除后片材的结构初步形成。最后通过双带压力机对其进行升温加压,进一步干燥并固化成片材的形状。这种方法制造的GMT片材纤维和树脂基体的结合更为牢固。

3.2.3GMT模压工艺

GMT模压工艺首先依据产品既定尺寸要求,对GMT中间体片材实施精确切割,将切割后的材料依照工艺需求进行有序堆叠。堆叠完成的片材将被置于烘箱中,以高于树脂基体软化点的温度进行预热处理,旨在使热塑性树脂基体达到熔融状态。在此过程中需严格控制预热时间和温度,以防热塑性树脂基体、各类添加剂以及纤维材料因温度过高而发生降解,尤其在使用植物基纤维时更需格外注意。在预热阶段,GMT片材呈现出明显的起泡与解聚现象,其厚度与孔隙有所增加。完成预热后需迅速将GMT片材转移至模具中,然后立即合模,并对模具加压,确保材料能充分流动并完全填充模具型腔。模具填充完毕后,进入保压阶段,保压直至部件温度降至室温,方可进行卸压操作,以防提前卸压导致产品脱模过程中的翘曲变形。

GMT模压工艺可以生产具有复杂几何形状的大尺寸零件(最大可达1 m2)。控制预热时间和温度以及模具填充条件,是优化整个成型周期的关键。根据树脂基体类型、零件厚度和几何形状复杂性,一个循环周期时间约为25s~120s。

3.3长纤维增强热塑性复合材料

常见的LFT制造技术是以长纤维颗粒为增强相,以热塑性树脂作为基体相,通过热熔浸渍技术浸渍长纤维颗粒,浸渍后颗粒通常通过注塑成型转化为复合材料产品,也可以通过模压成型转化为复合材料产品[9]。玻璃纤维作为LFT常用增强材料,长度通常在5 mm至25 mm之间。而在树脂基体的选择上,PP树脂的使用最为广泛,其次则是PA树脂。此外,也有部分应用环境采用PBT、PPS、SAN等树脂。

更广泛的LFT模压成型技术即直接LFT(D-LFT)工艺,相比较传统LFT工艺,D-LFT工艺减少了与LFT颗粒相关的处理、贮存、运输等工序[10]。D-LFT工艺步骤如下:首先,采用含有添加剂与改性剂的熔融树脂基体直接浸渍纤维粗纱并形成混合物。然后,混合物被挤压机挤出,挤出的混合物被切割成相应尺寸模压料。最后,模压料被传递到模具上,进行升温升压固化成型,如图7所示。D-LFT的模压工艺类似于用于GMT,其中模压工艺周期时间通常小于1分钟。D-LFT工艺相较于GMT工艺,其显著区别在于省去了由供应商提供中间产品的环节[11],从而使得D-LFT工艺更为便捷与直接。此外,由于树脂基体在D-LFT工艺中仅经历一次熔化工序,可有效减少树脂基体的降解现象,进而保持材料稳定的力学性能。

另外,模压成型过程中会产生各种复杂的材料流动现象,这些现象可能会产生对结构性能有害的缺陷。理解这些现象对于优化制造工艺和实现工艺模拟、减少在设置新生产线期间所需的试验量是至关重要的。目前的发展趋势就包括开发相关的工艺过程数值模拟链,以便准确预测预成型和材料流动现象。在成型过程中纤维微观结构的演变、树脂基体的固化以及相关的残余应力相互耦合在一起,通过数值模拟能预测其相互之间的联系,这对于减少循环周期时间和生产出高质量的产品是非常重要的。如图8所示,为了评估模压成型条件对SMC部件结构性能的影响,通过物理过程链和虚拟(数字)过程链之间的结果相互映射,能够对模压成型SMC部件的结构响应产生准确的预测。

4结语

SMC通常以热固性树脂为基体相,玻璃纤维为增强相,采用加热压的方式成型,具有成型速度快、生产效率高、制品尺寸稳定性好等优点,但制品的韧性相对较低;GMT则通过玻璃纤维毡与热塑性树脂的复合成型,具有较高的抗冲击性能和尺寸稳定性,但其生产成本相对较高;LFT则依赖于长纤维与热塑性树脂的混合成型,兼具高强度、高模量和低翘曲等特点,但其在纤维长度和分布上存在一定的挑战。D-LFT工艺省去了由供应商提供中间产品的环节,使D-LFT工艺更为便捷与直接。

随着复合材料应用领域的不断扩大和人们对制品性能要求的提高,模压成型工艺将继续发挥重要作用。目前模压成型的发展趋势是模压过程数值模拟,通过数值模拟能够更好的预测纤维微观结构的演变、树脂基体的固化和残余应力之间的联系,能够减少循环周期时间和生产出高质量复合材料制品。

参 考 文 献

[1]刘雄亚,谢怀勤. 复合材料工艺及设备[M].武汉:武汉理工大学出版社,2014:73-156.

[2]陈宇宁,曲广岩,王维,等. 自顶向下参数化建模设计方法在模压成型工艺中的应用[J].纤维复合材料,2022,39(03):136-139.

[3]朱楠,彭德功,李军,等. 复合材料模压成型工艺研究[J].纤维复合材料, 2020,37(02):33-35.

[4]董鹏,刘甲秋. 复合熔芯用于复合材料模压成型的研究 [J].纤维复合材料, 2014,31(02):26-30.

[5]杨斌,闫红英,杨晓军. 2.5D碳/酚醛模压复合材料的性能研究 [J].纤维复合材料, 2013,30(04):45-48.

[6]D.Nichols, Glass-mat thermoplastics form structural parts[J]. Advanced Materials &, Processes.1994:29-33.

[7]H.Hadiji, M.Assarar, W.Zouari, F.Pierre, K.Behlouli, B.Zouari, et al. Damping analysis of nonwoven natural fibre-reinforced polypropylene composites used in automotive interior parts[J]. Polym. Test.2020:106692.

[8]Y.Wan,J.Takahashi. Development of carbon fiber-reinforced thermoplastics for mass produced automotive applications in Japan[J].,Compos.Sci.5 (2021) 86.

[9]T.Ishikawa, K.Amaoka, Y.Masubuchi, T.Yamamoto, A.Yamanaka, M.Arai, et al. Overview of automotive structural composites technology developments in Japan[J].Compos. Sci. Technol. 2018:221-246.

[10]胡涛, 杨斌, 杨晓军,等. 组合式双腔模压模具的设计及应用 [J]. 纤维复合材料, 2013,30(03):45-47.

[11]W.Krause, F.Henning,et al. LFT-D—a process technology for large scale production of fiber reinforced thermoplastic components[J].Thermoplast. Compos. Mater. 2003 (16):289-302.