不同针刺工艺对C/C复合材料性能影响

2024-06-25李国丹,王佳,龚静博,杨华,苏嘉新,张倩颖

李国丹,王佳,龚静博,杨华,苏嘉新,张倩颖

摘要通过改变刺针直径、针刺密度和预制体密度等调控针刺工艺来制备C/C复合材料,对比相同沉积工艺下,预制体结构对C/C复合材料密度及沉积速率的影响,以及不同针刺工艺对C/C复合材料弯曲性能,拉伸性能,压缩性能及热学性能影响。结果表明:采用刺针直径为0.7 mm,针刺密度为26~31针/cm2,预制体密度为0.33~0.37 g/cm3制备的C1试样,CVI沉积后平均增密最大为1.0 g/cm3,平均增密速率最大为2.86 g/cm3.s,且C1试样整体力学性能最佳,较常规工艺制备的C/C复合材料来说,抗弯强度提高31 %,抗拉伸强度提高22.3 %,压缩最大载荷提高37 %。

关键词C/C复合材料;针刺工艺;纤维拔出;微裂纹

Effect of Different Needling Processes on the Properties of C/C Composites

LI Guodan, WANG Jia, GONG Jingbo, YANG Hua, SU Jiaxin, ZHANG Qianying

(Xian Chaoma Technology Co., Ltd., Xian 713804)

ABSTRACTC/C composites were prepared by adjusting the needling process with changing the needle diameter, needle density and preform density. In this paper, the effects of preform structure on the density and deposition rate of C/C composites were based on the same deposition process, as well as the effects of different needling processes on the flexural, tensile and thermal properties of C/C composites, were studied. The results showed that the C1 sample were prepared with felting needle diameter of 0.7 mm, needle density of 26-31 needles/cm2 and preform density of 0.33-0.37 g/cm3, and it had average densification of 1.0 g/cm3 and average densification rate of 2.86 g/cm3·s after densification. As well as the overall mechanical properties of the C1 sample are the best, the interfacial strength of the specimen is moderate, and the phenomenon of fiber pull-out will occur when the load is applied, and the crack will be repeatedly deflected by the fiber inside the specimen, which exerts the toughening effect of the fiber. Compared with the C/C composites prepared by conventional process, the flexural strength is increased by 31 %, the tensile strength is increased by 22.3 %, and the maximum compressive load is increased by 37 %.

KEYWORDScarbon /carbon composites; densification efficiency; carrier gas; bending strength; thermal expansion coefficient

1引言

近年来随着新型光伏行业的迅速发展,光伏配件所使用的C/C复合材料需求量剧增[1-2]。然而影响C/C复合材料制备及性能的因素有很多,预制体结构、碳纤维规格、CVI设备尺寸、致密化温度、压力、气体流量、分布和走向、热传质方式等均会对其微观结构及性能产生影响[3-5],由于化学气相沉积设备自身的一些限制条件及工艺参数难以稳定,那么通过分析调控预制体结构对C/C复合材料沉积致密效率有至关重要的影响。预制体作为C/C复合材料的骨架,是C/C复合材料基础的增强相[6]。针刺碳纤维预制体以短纤维网胎、连续长纤维炭布为原材料,通过刺针往复运动,将短纤维引入到厚度方向,并通过叠层累加,最终形成具有层间连接结构的三维预制体[7-8]。针刺工艺能够改善预制体各向同性,垂直方向导热和层间剪切强度,但是由于炭布和网胎的主要构成成分及刺针的多样性和工艺的丰富性,使得预制体具有相当的可设计性,不同的预制体结构能够影响CVI沉积效率以及C/C复合材料的性能,那么探究最佳预制体结构显得尤为重要。刘[9]探究了针刺工艺对预制体性能的影响,发现Z向纤维是由针刺预制体中的网胎纤维带动的,随着针刺密度的增大,预制体密度增大,拉伸强度先升高后降低。程[10]等通过改变三维针刺参数制备C/C复合材料,层间剪切性能随针刺密度和深度的增加,呈“先增后减”趋势,且工艺参数为针刺密度30针/cm2,针刺深度12 mm时,其力学性能表现最佳。

本文通过调节针刺工艺制备预制体,探究C/C复合材料在CVI 沉积过程中增密效率的及断裂方式的影响。旨在对预制体结构和预制体基体改性进行调控,主要对针刺工艺制备预制体的不同工艺参数的进行研究,如预制体的刺针直径、针刺密度以及预制体原料碳布/网胎比例,在CVI沉积后通过对其密度及力学性能的研究,以达到降低预制体成本的同时提高C/C复合材料增密及性能,为实际生产提供参考。

2试验部分

2.1试验过程

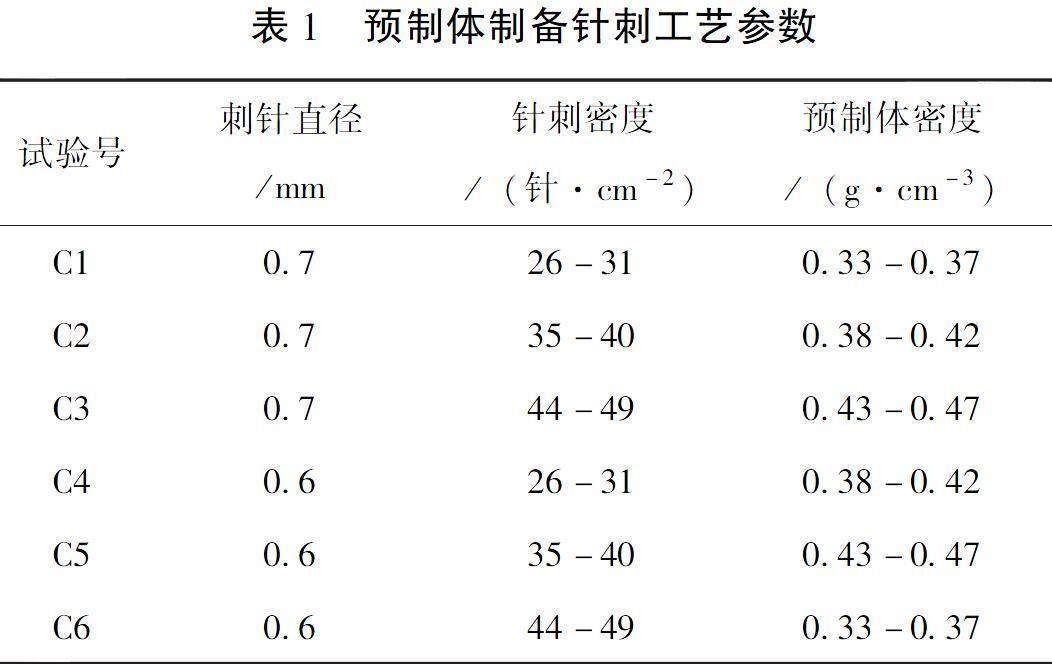

碳布采用T700SC-12K纤维、面密度为(360±10)g/m2,网胎采用碳纤维网胎,面密度为(100±10)g/m2。不同针刺工艺制备预制体的参数如表1所示。在预制体制备过程中,通过控制碳布网胎比例来确定预制体密度,预制体密度为0.33-0.37 g·cm-3,碳布与网胎比6∶4;预制体密度为0.38-0.42 g·cm-3,碳布与网胎比7∶3;预制体密度为0.43-0.47 g·cm-3,碳布与网胎比8∶2。以天然气为碳源气体,采用化学气相沉积法进行致密300 h后加工为不同性能测试的试样。

2.2测试方法

采用显气孔体密测定仪测定样品的体积密度。用CMT5105型电子万能试验机测试样品的力学强度,用Quanta 600 FEG型场发射扫描电子显微镜对试样进行微观形貌表征。采用德国耐驰DIL402_Expedis_Select线膨胀仪测定复合材料的热膨胀系数,采用德国耐驰 LFA457导热测试仪测定复合材料的导热系数,整个测试过程以氩气作为保护气体,测试温度为1000 ℃。试样尺寸按照《碳碳复合材料超高温力学性能测试方法》要求制备,每个配方制备6个试样,性能测试结果取其平均值。

2.3结果与讨论

2.3.1C/C复合材料密度及沉积速率

表2为不同试样CVI出炉密度、平均增密及增密速率汇总。结果表明预制体使用0.7 mm直径刺针,CVI沉积后平均密度均高于0.6 mm直径刺针制备的预制体,这是由于使用0.7 mm直径刺针制备的预制体存在较大孔洞,气体流动阻力小,扩散快,碳源气体很容易渗透至预制体中心脱氢成炭沉积,所以其增密速率以及平均密度较大。

对于同一针刺直径的试样来说,刺针直径0.7 mm制备的预制体其增密速率为C1>C2>C3,刺针直径0.6 mm制备的预制体其增密速率为C6>C4>C5,其增密速率随纤维体积分数增大而减小。这是由于纤维体积分数越大的预制体中的孔隙被更多的纤维占据,纤维束内和纤维束间空隙较小,渗透性变差,气体传质受阻,导致网胎层热解炭生长缓慢,且随着沉积的进行,更多的孔隙被热解炭填充,气体扩散路径变得更加曲折,气体进入内部孔隙变得愈来愈慢,导致其增密速率逐渐减小。

结合上述不同针刺工艺制备的C/C复合材料,在不同刺针直径下,其平均增密最佳的试样为C1试样和C6试样,C3试样为常规工艺制备的试样,因此针对C1试样、C6试样及C3试样进行对比分析表征。图1为三种试样表面显微结构照片,可以明显看出,沉积后试样的纤维及基体表面都有沉积碳附着其上,其中C1试样表面基体与纤维结合较为平整,基本不存在短纤维的杂乱排布;而C3和C6试样,存在部分凹坑及杂乱排布的短纤维,这是由于纤维断裂或者沉积不到位导致的,主要是由于其预制体制备阶段采用的针刺密度较C1试样大,会造成面方向上纤维的损伤,从而使的沉积过程中气体在材料外部不能均匀有效地进入内部,延长了进入材料内部的路径,使其增密速率有所下降。

2.3.2弯曲性能

针刺密度指单位面积内的针刺次数。针刺密度越高,单位面积内引入Z向短切纤维越多,层间连续性越好[11-13]。三种不同针刺工艺制备的C/C复合材料的弯曲强度如图2所示,C1试样的弯曲强度最大,为72 MPa,较正常针刺工艺制备的C3试样,弯曲强度提高31 %;较0.6 mm刺针直径制备的C6试样,其弯曲强度提高29 %。在平均增密较好的情况下,C1试样的针刺密度为26~31针/cm2,对比C3和C6试样针刺密度为44~49针/cm2,针刺密度提高的情况下,试样弯曲性能下降,这是由于随着针刺密度的增大, 刺针对碳布面内连续纤维造成的损伤越多, 导致其面内性能降低。

在试样承受外部载荷时,基体在裂纹产生之前会发生弹性变形,随着载荷的增加,基体中出现裂纹;当裂纹穿过基体,到达纤维和基体之间的界面时,裂纹尖端的应力场导致界面剥离和裂纹偏转,在材料达到最大载荷附近,纤维通过界面摩擦消耗外部载荷能量。C1试样在达到最大载荷后,曲线有短暂的台阶式下降和小范围内波动(载荷往复升降)[14],结合宏观照片图4可以看出,在弯曲断口存在纤维拔出的现象,这说明裂纹在试样内部被纤维阻挡而出现反复偏转,发挥了纤维的增韧效果,使得基体开裂之后抵抗裂纹扩展的能力提高。C3和C6试样的弯曲载荷-位移曲线趋势相似,试样均在增加载荷至峰值后瞬间卸载,其弯曲断口较为平整,如图3所示,可以看出裂纹在界面附近未发生有效偏转而是直接断裂,其最终断裂形式表现为典型的脆性断裂。

图5为试样弯曲试验后端面SEM照片,可以明显看出C1试样断口形貌为多簇纤维拔出,呈台阶状,C6试样纤维拔出较少,且存在少量纤维断裂;C3试样的断口形貌为纤维呈现平齐式断裂,断口形貌较为平整,纤维与基体之间的结合力较强,削弱了纤维增韧的效果。同时结合图6为C1试样断裂时基体产生的裂纹,裂纹由基体开始,并沿着拔出的纤维扩展,产生的微裂纹能够延长主裂纹扩展的路径,消耗了裂纹扩展需要的能量,提高了材料的断裂韧性[15]。

2.3.3拉伸性能

拉伸强度主要由面内连续长纤维提供。图7为不同试样拉伸试验后最大载荷及载荷-位移曲线,C1试样抗拉伸强度最大为58.7 MPa,结合载荷-位移曲线也能看出,C1试样的平台期出现较C3和C6试样较后,说明在试样承受一定拉伸载荷时,较多的纤维增韧起到一定作用。结合图8不同试样拉伸试验后端面的显微照片,明显看出拉伸作用,断裂发生在长纤维之间。由(b)图可以看出,纤维被沉积碳包裹的较为均匀,断裂是由基体开始发生,而后纤维拔出,最后发生纤维-基体脱粘,即产品断裂。

由图9可以看出,CVI沉积过程中,沉积碳是整体附着在整根纤维上的,基体碳与纤维存在一定的界面强度,且随着沉积的不断进行,基体碳与基体碳之间也存在界面强度,但是前者的结合强度较后者大,才会出现基体以圈层状发生断裂,而后发生纤维的拔出,这进一步解释了CVI沉积后的C/C复合材料的生长机理。

2.3.4压缩性能

图10中为三种复合材料的最大压力载荷比较,由图可知,C1压缩性能最佳,最大载荷为158.6 MPa,较普通针刺工艺C3试样提高37.2 %,较C6试样提高41.6 %。与拉伸性能结果一致,针刺密度越大,面内损伤越大,导致C/C复合材料压缩性能减弱。试样基体的强度往往低于纤维,在受到压缩载荷时,裂纹的扩展倾向于沿着强度最低的的路径,主要是通过基体而引发层间裂纹。即高的面外变形或屈曲会增加边缘的面外应力,使得材料最先由自由边或层界面开始破坏,而纤维起到桥接开裂基体的作用。C1试样在受到压缩载荷时可以很好的向纤维传递载荷使其受力,在裂纹扩展界面处时偏转形成微裂纹,释放了部分应变能;且试样基体中的孔隙多为微孔,不易形成贯穿裂纹,增加了裂纹扩展的路径[16-18],消耗裂纹扩展能,起到增强作用。

2.3.5热学性能

在实际使用过程中,热膨胀数值变化大的材料,其尺寸稳定性较差,使用效果较差[19]。如表3所示,为C/C复合材料热学性能的统计,三种针刺工艺制备的试样热膨胀系数变化趋势一致,随着温度的升高,线膨胀系数逐渐增大,在1000 ℃时,C1试样的线膨胀系数最小,为1.422×10-6/℃。这是由于C1试样基体与纤维之间的结合较为适中,能够有效的使断裂发生时延长裂纹的偏转,那么纤维在受力时,基体中的裂纹会在新的应力产生对材料的热膨胀产生抑制作用,因此其热膨胀系数较小。对于三者的热导率来说,C1的热导率最低,为9.63 W/m·K,结合C1试样中拉伸实验后存在较为多的纤维拔出等情况可以看出,基体碳一层一层的包覆于纤维表面,那么热量在试样内部传递时经过的路径变得曲折,这在一定程度上抑制了热量的传递,使得试样整体热导率偏小。

3结语

本研究主要通过改变针刺直径、针刺密度以及预制体初始密度来制备不同的C/C复合材料,探究其对CVI沉积后试样的各项性能影响,结果如下:

(1) CVI沉积后C1试样平均增密最大为1.0 g/cm3,平均增密速率最大为2.86 g/cm3·s。

(2)C1试样整体力学性能最佳,抗弯强度为72 MPa,抗拉伸强度为58.7 MPa,压缩最大载荷为158.6 MPa。其力学性能整体最佳主要是试样界面强度适中,受到载荷时,会发生纤维拔出的现象,裂纹在试样内部被纤维阻挡而出现反复偏转,发挥了纤维的增韧效果,同时在裂纹扩展界面处时偏转形成微裂纹,增加了裂纹扩展的路径,消耗裂纹扩展能,从而起到增强作用。

(3)C1试样的热学性能优异,热导率为9.63 W/m·K,线膨胀系数为1.422×10-6/℃,线膨胀系数随着温度的升高逐渐增大。

参 考 文 献

[1]樊星.碳纤维复合材料的应用现状与发展趋势[J].化学工业,2019,37(04):12-16+25.

[2]王佳,苏超,赵俊,等.载气条件对C/C复合材料CVI致密化效率及性能的影响研究[J].纤维复合材料,2022,39(02):48-52.

[3]贺福. 碳纤维及其应用技术[M].北京:化学工业出版社,2004.

[4]张明瑜, 黄启忠, 朱建军, 等. 化学气相渗透工艺制备C/C研究进展[J]. 材料导报, 2007, 21(4): 72-75.

[5]白龙腾, 王毅, 杨晓辉. 工艺参数对CVD制备热解碳界面层厚度的影响[J]. 火箭推进. 2014, 40(3): 77-82.

[6]李贺军,史小红,沈庆凉,等. 国内C/C复合材料研究进展[J].中国有色金属学报,2019,29(9):2143-2153.

[7]刘宇峰,俸翔,王金明,等. 高性能针刺碳/碳复合材料的制备与性能[J]. 无机材料学报,2020,35(10):1105-1111.

[8]嵇阿琳,李贺军,崔红. 针刺碳纤维预制体的发展与应用[J].炭素技术,2010,29(3):23-27.

[9]刘建军,李铁虎,郝志彪,等. 针刺碳布/网胎复合织物的组分形态及性能研究[J].固体火箭技术,2005, 28(4):299-303.

[10]程海霞,刘延友,乔志炜,等. 三维针刺工艺参数对碳纤维复合材料力学性能的影响[J].玻璃纤维,2022,4:13-17.

[11]郑蕊,徐征,李旭嘉,嵇阿琳,李崇俊.不同针刺预制体结构对 C/C 复合材料力学性能的影响[J].宇航材料工艺,2012,42(05):26-29.

[12]贾永臻. 针刺 C/C 复合材料细观结构表征及力学行为仿真研究[D].武汉:华中科技大学,2017.

[13]郑金煌,李贺军,崔红,张晓虎,邓海亮.针刺预制体参数对C/C 复合材料力学性能的影响[J].固体火箭技术,2017,40(02):221-227.

[14]邹佳俊. 基于针刺工艺的碳/碳复合材料结构力学性能研究[D].南京:南京航空航天大学,2019.

[15]郑蕊, 嵇阿琳, 李崇俊. 针刺预制体结构对 C/C 复合材料拉伸性能的影响[C]// 全国复合材料学术会议. 2012.

[16]李国丹, 丁冬海, 肖国庆, 吕李华, 雷长坤, 陈建军. 纳米碳/镁铝尖晶石复合粉对低碳铝碳耐火材料性能的影响[J]. 硅酸盐学报, 2021, 49(9): 2036-2044.

[17]孙乐,王成,李晓飞,等.C/C 复合材料预制体的研究进展[J]. 航空材料学报,2018(2):86-95.

[18]谢志勇, 黄启忠, 梁逸曾,等. CVI 炭/炭复合材料微观结构和生长模型[J]. 中国有色金属学报, 2007, 17(7): 1096-1100.

[19]Wu X,Luo R,Zhang J,et al. Kinetics of thermal gradient chemical vapor infiltration of large-size carbon /carbon composites with vaporized kerosene [J]. Materials Chemistry & Physics,2009,113 ( 2-3) : 616-621.