基于改进CNN-SVM的井下钻头磨损状态评估研究

2024-06-22李玉梅邓杨林李基伟李乾杨磊于丽维

李玉梅 邓杨林 李基伟 李乾 杨磊 于丽维

现有钻头磨损评估方法中,存在人工特征提取过程可能无法完全提取正确分类所需的信号动态特征,及需要对各个统计量进行大量计算等问题。为此,提出了一种新的基于改进卷积神经网络支持向量机(CNN-SVM)的钻头磨损程度评估算法。该算法将采集的近钻头原始振动数据导入CNN-Softmax模型,通过训练好的CNN模型从近钻头数据中提取主要的特征参数,将提取的稀疏特征向量输入SVM并进行故障分类,利用遗传算法实现SVM参数的优化选择,最后应用t分布随机邻域法近邻嵌入,使其故障特征学习过程可视化,以评估其特征提取能力。采用该算法对钻头磨损的现场试验数据进行了分析。分析结果表明:基于改进CNN-SVM的井下钻头磨损状态评估算法准确率高达98.33%。所得结论可为实现钻头磨损状态的进一步监测提供理论支撑。

钻头磨损状态评估;卷积神经网络;支持向量机;特征提取可视化;平均池化采样

Evaluation of Downhole Bit Wear Status Based on Improved CNN-SVM

The existing bit wear evaluation methods have the problems such as the inability of fully extracting the dynamic feature of signals needed by correct classification in the manual feature extraction process and the need for massive calculation of various statistics.Therefore,a new bit wear rate evaluation algorithm based on improved CNN-SVM was proposed in the paper.This algorithm imported the collected near-bit raw vibration data into the CNN-Softmax model,extracted the main feature parameters from the near-bit data through the trained CNN model,input the extracted sparse feature vectors into SVM for fault classification,used genetic algorithm to achieve optimization selection of SVM parameters,and finally used t-distribution stochastic neighborhood method to conduct near neighbor embedding to visualize the fault feature learning process and evaluate its feature extraction ability.In addition,this algorithm was used to analyze the field test data of bit wear.The analysis results show that the accuracy of the downhole bit wear status evaluation algorithm based on CNN-SVM is as high as 98.33%.The conclusions provide theoretical support for realizing further monitoring of bit wear status.

bit wear status evaluation;convolutional neural networks (CNN);support vector machine (SVM);feature extraction visualization;mean pooling sampling

0 引 言

在钻井过程中,钻头是破岩的主要工具,所钻油井质量、钻进速度以及钻井成本都与钻头工作性能直接相关[1]。若钻头因磨损过于严重而不能工作,或因判断不准确没有起钻,将易引发事故,如牙轮卡死、掉牙轮等,并对钻井效率产生严重影响。为了保证钻井作业顺利进行且减少成本,需要提前科学、准确地判断井下钻头磨损状态[2]。

近年来,人工智能算法和钻井数据采集技术在油气领域得到了广泛的应用,为解决智能钻头磨损评估提供了新的方法。钻井过程中能够产生大量与钻头磨损相关的振动数据,如何有效利用这些振动数据成为关键。因此,国内外学者在钻头磨损方面进行了大量研究,提出了多种诊断方法[3~4]。B.RASHIDI等[5~7]提出了以机械比能量为基础的Rashidi模型及改进模型。LIU Z.等[8]建立了基于PDC钻头的单齿磨损分析的Liu模型。S.G.I.NAGANAWA[9]依据牙轮钻头轴向振动功率谱峰值随着齿面磨损的加深而向更高频率移动这一结果,提出了一种用于定量评价钻头切削齿磨损的轴向振动动力学模型。上述模型的建立都基于理想条件,但井下振动是一个复杂的过程,使用数据驱动的评估模型更具有现实意义。C.E.AGOSTINI等[10]提出了一种机器学习系统,利用概率神经网络(PNN)和贝叶斯定理,结合表面扭矩图像的功率谱密度(PSD)和深度卷积自编码器(DCAE)的特征提取,来帮助实时操作的钻头进行磨损评估。刘奕呈等[11]利用近钻头测量工具所测振动数据,提出了一种深度学习方法,利用完全集合经验模态分解(CEEMDAN)和卷积神经网络(CNN)相结合,实现对钻头磨损的评估。SHI Y.C.等[12]首先通过小波分解,对钻头在钻井过程中的钻削力、振动和声发射信号进行处理,从中提取钻头磨损状态信号;其次,选取具有较高状态相关度的小波能量系数作为判别钻头磨损状况的主要特征参数,最后采用噪声辅助局部均值分解(LMD)和BP神经网络相结合的方法训练特征参数。但上述评估中存在的人工特征提取过程会导致2个问题[13]:第一,可能无法完全提取正确分类所需的信号动态特征;第二,需要对各个统计量进行大量计算。

为了解决上述问题,本文提出了一种新的基于改进CNN-SVM的钻头磨损程度评估算法,该算法不需要进行时频域变换,只需对近钻头原始数据进行多层卷积池化操作,自适应地从原始信号中逐步提取特征值,最后通过输入给遗传算法优化支持向量机来实现钻头不同磨损状态的分类。

1 卷积神经网络和支持向量机

1.1 卷积层与下采样层

卷积层的输入是上一层的输出,它的输入和其卷积核进行卷积运算,卷积运算的结果通过激活函数得到输出:

式中:f(·)为卷积激活函数;Mj为输入特征图集;xl-1j为输入特征图的第l-1个通道;klij为卷积的权重矩阵;为卷积运算;blj为偏置项。

近年来,由于具有较低的计算量和较快的训练速度,ReLU(修正线性单元)函数被广泛应用于激活函数:

在每一个卷积层后都会应用一个下采样层,下采样层减少了输入特性的大小和网络中的参数数量,不仅提高了准确性,也降低了提取的特征维度,一定程度上防止了过拟合。其数学模型为:

xlj=f(βljdown(xl-1j+blj))(3)

式中:down(·)为下采样函数;βlj为乘法偏置。下采样函数可以是最大采样,也可以是平均采样,这里采用平均池化采样。

1.2 全连接层与支持向量机

全连接层是一种传统的前馈神经网络,全连接层的目的是从之前的特征图谱中收集所有的特征来进行分类。输出层采用Softmax函数作为激活函数,Softmax函数定义如下:

式中:z为整个样本集合;k为样本个数,取值为1,2,…,N。

支持向量机(SVM)是典型的两类模型。它在解决多类、非线性、高维模式识别方面有很好的应用前景[14]。与CNN-Softmax分类方法相比,支持向量机在分类方面表现出了显著的优势。因此,使用支持向量机取代了Softmax分类器,并给出了如下的数学模型:

式中:ω为最优平面法向量;C为惩罚因子;ζi为松弛因子;mi为第i个样本的类别;li表示第i个输入样本特征向量;b为分类阈值。

这里使用高斯径向基(Radial Basis Function,RBF)核函数构造决策函数f(l):

式中:sgn为符号函数;αi为权重系数;exp为以e为底的指数函数;l为待测样本特征向量;γ为决策函数f(l)的参数;β为最优阈值。

1.3 遗传算法优化SVM

支持向量机分类精度和泛化能力受到惩罚因子、核函数的影响,支持向量机参数的确定通常是在交叉思想下使用网格法寻找最优惩罚因子和核函数参数,为了克服网格法在大范围内寻找最优参数的局限性,采用遗传算法来搜索最优参数,流程如图1所示。

1.4 目标函数与训练算法

监督学习中,目标函数由损失函数(Loss)和L2正则J(f)项组成。这里引入全局损失函数:

采用L2正则化方法对模型复杂度进行衡量,常用的目标函数表达式为:

式中:xi为第i个样本数据;yi为其正确标签值;h(xi)为预测标签值;f为权重,λ为惩罚强度。

Adam训练与优化计算[15]:与传统的随机梯度计算相比较,Adam训练算法不会保持一个固定的学习效率,它会为不同的参数进行一阶矩估计和二阶矩估计的梯度计算,从而为不同参数设置自适应学习值。Adam训练算法更适合于处理含有很高噪声或稀疏梯度的问题。

2 基于改进CNN-SVM的井下钻头磨

损状态评估模型建立

2.1 模型架构设计

以CNN-SVM为基础,采用“卷积-池化-卷积-池化-卷积-池化-全连接-优化支持向量机分类器”的结构(见图2),利用3层卷积和池化方法对原始信号进行特征提取。为了得到大量的感知野[16],在不需要进行冗余运算的情况下,需要设计合理的卷积核规格和数目,逐步减少的卷积核能够有效地减少模型的参数。表1为该模型的特定参数表。

2.2 模型训练

基于近钻头的振动数据构建卷积神经网络和遗传算法优化支持向量机CNN-GA-SVM模型分为3个阶段:数据预处理阶段、训练阶段和测试阶段。训练流程如图3所示。

该模型训练步骤如下。

(1)在数据预处理阶段:①通过仔细分析钻井报告和观察钻井后的钻头磨损程度,人工对数据集训练进行分类。根据实际钻头磨损,生成数据集磨损标签,采用的是国际钻井承包商协会(IADC)的标准,根据切削齿的磨损高度与切削齿直径比值的大小,将切削齿的磨损分为8个级别[17],所采用的磨损标记分类策略为三元分类。②归一化数据,按照一定比例划分训练集和测试集。③通过深度学习算法进行钻头磨损等级评估。

(2)在CNN-GA-SVM模型训练阶段:①构建一个基于卷积神经网络CNN和Softmax输出层的架构,通过误差反向传播算法,计算模型各层的权重和偏置,依据预测结果与实际样本标签之间的误差迭代更新模型参数,确定CNN训练模型参数;②利用确定的CNN训练模型自适应提取原始振动数据特征信息;③为了克服网格法在大范围内寻找支持向量机最优参数的局限性,利用遗传算法寻找最优惩罚因子和核函数参数,将所抽取的低维特征信息输入到GA-SVM中以完成训练。

(3)在CNN-GA-SVM模型的测试阶段:①利用卷积神经网络模型对新的故障数据进行特征抽取,并在此基础上对新的故障输入进行低维的特征矢量稀疏处理;②将所抽取的低维特征信息输入到GA-SVM中进行分类;③将故障的诊断结果自动输出。

3 试验分析

3.1 井下试验数据

试验采用的数据集来自新疆油田某区块钻井过程,测试工具(见图4)由北京信息科技大学自主研发,该工具可测量三轴加速度、钻压、扭矩、压力等8种参数。在试验中,选用三轴加速度数据,采样频率为400 Hz,误差为±5%,符合试验要求。钻具组合为:215.9 mm MD9431钻头×0.33 m+430×410接头×1.11 m+411×410浮阀×0.50 m+178.0 mm钻铤×3 m+208.0 mm扶正器×1.532 m+近钻头测量短节×3.255 m+165.0 mm无磁钻铤×17.135 m+411×4A10×1.1 m+165.0 mm钻铤×27.575 m+4A11×410×1.13 m+127.0 mm加重钻杆×197.595 m+127.0 mm钻杆。

根据该井的录井数据,使用的是PDC钻头。通过钻井结束时对钻头状况的观察,可准确进行钻头磨损情况评估,对钻头的磨损状态进行划分。PDC钻头的磨损等级按IDAC标准可以划分为8个级别,如图5所示。其中切削齿磨损级别δBG=0代表钻头的切削齿没有磨损,δBG=8代表钻头的切削齿完全磨损。磨损标注的分类策略为三元分类。对于磨损等级为6、7、8(所有切削结构丢失或破损)的钻头,将其归为第3类(严重磨损),磨损等级为3、4、5的钻头归为第2类(中度磨损),磨损等级为3以下的归为第1类(初期磨损)。如表2所示。

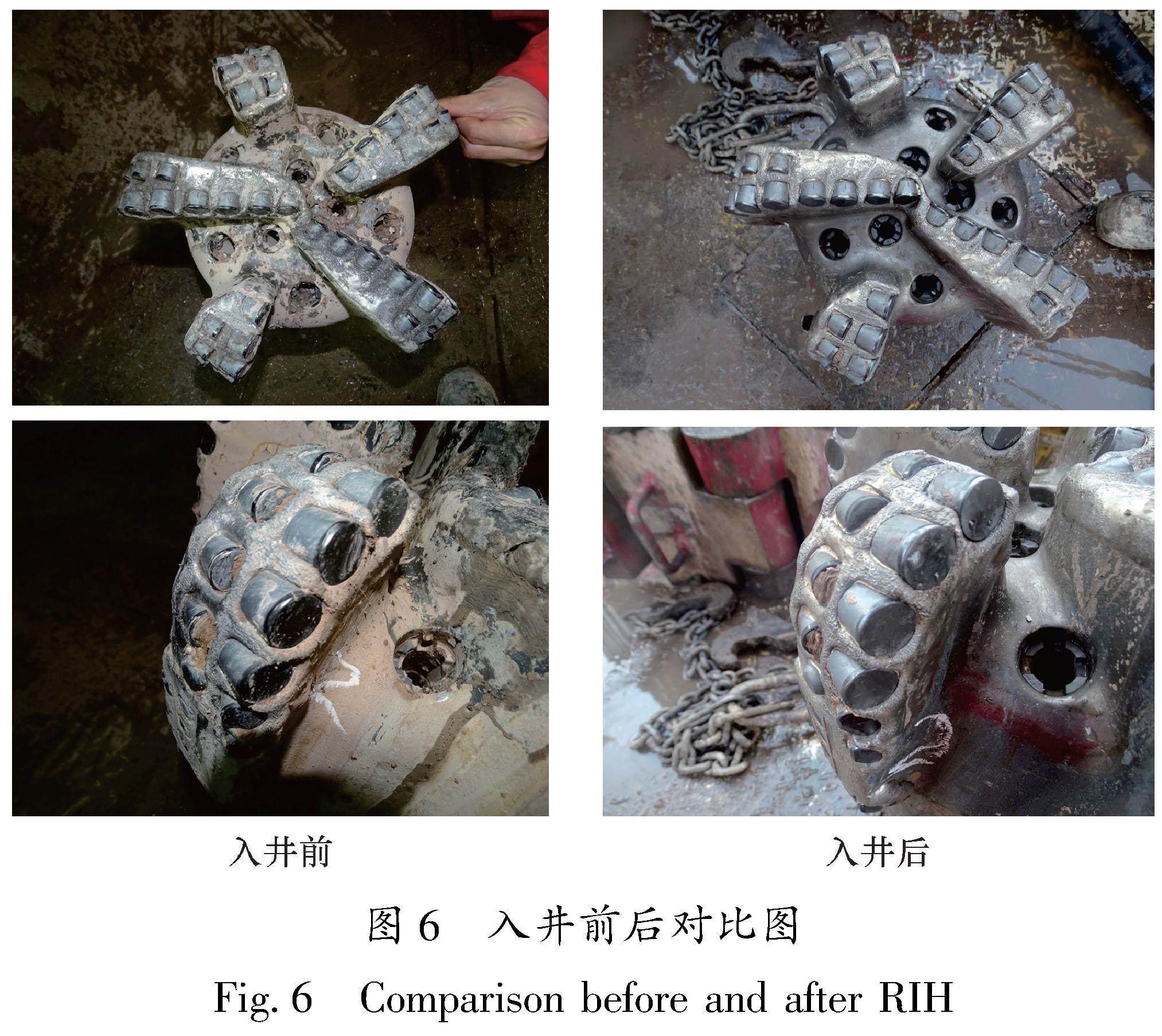

通过仔细分析钻井报告和观察钻井后的钻头磨损程度,根据钻头磨损实际情况,人工对数据集训练进行分类。针对每口井,分析机械钻速和实际钻头磨损情况(见图6),生成数据集磨损标签。将不同磨损程度的钻头都单独看作一类,数据集共包含初期磨损、中度磨损、严重磨损3种类型,一个样本点含有1 024个数据点,共有8 622个试验样本。试验数据集如表3所示。

3.2 试验结果分析

选取钻头初期磨损、中度磨损、严重磨损试验样本各2 874组,其中训练集占70%、测试集占30%。试验1:参照表2进行CNN模型的设置,使用全连接层分类器;试验2:基于试验1,采用优化后支持向量机分类器代替全连接层多分类器,其中超参数包括mini-batch=100,学习率=0.02,Dropout=0.80;试验3:基于试验2优化模型,引入目标函数和训练算法,使用高斯径向基函数(Radial Basis Function,RBF)代替支持向量机的线性核函数。训练结果如图7所示。从图7可看出,经过20次迭代以后,模型已经完全收敛,并且训练集和测试集的准确率没有明显的变化,Loss值也趋于稳定,CNN模型完成训练。

利用混淆矩阵可视化模型的性能,每一行的数字表示该类型的实际结果,每一列的数字表示该类型被预测结果。各试验的混淆矩阵如图8所示。图8a所示模型第3类的分类准确率为89%,第3类钻头严重磨损容易被划分为第1类初期磨损。图8b所示模型的第2类分类准确率为94%,有6%的第3类钻头中度磨损被错误地识别为第2类严重磨损。图8c显示模型第1、3类钻头磨损程度都能被准确分类,第1类钻头磨损的分类准确率高达100%。从图8可以看出,在使用Softmax分类器时,第2类钻头中度磨损和第3类钻头严重磨损的两类情况容易混淆,分类效果不佳。通过以上3个试验,可以明显看出,优化后的支持向量机分类器可以有效地提高模型的收敛性和准确率,在支持向量机的核函数选用高斯径向基函数时,分类效果更好。模型的整体平均准确率如图9所示。

3.3 特征提取可视化

为了更好地展示井下钻头磨损状态在CNN-GA-SVM模型各个层次的特征提取及最终的分类效果,我们利用了流形学习中最常见t分布随机邻域的方法(t-SNE)[18],通过将高维特征向量映射到二维空间,采用t-SNE方法降维后得到各层数据特征分布,如图10所示。从图10可知,钻头的3种磨损状态原始散点数据特征分布混乱无序,通过对测试数据集下各卷积层的输出进行降维后特征提取和可视化处理,发现各层的特征提取能力逐渐增强。最后通过支持向量机分类器输出层处理以后,钻头的3种磨损状态数据被清晰分类,这与图8混淆矩阵显示的整体准确率98.33%相一致。

4 结 论

(1)提出的CNN-GA-SVM钻头磨损评估模型,在分类器使用支持向量机时比传统的Softmax有更好的效果,支持向量机的核函数选择了RBF,使准确率达到了98.33%。

(2)使用GA进行了支持向量机的参数优化,寻找最优的惩罚因子和核函数参数组合以提高SVM模型的泛化能力和性能。

(3)通过引入多类混淆矩阵、t-SNE特征提取可视化的方法,达到了对各故障类型的类别进行量化和可视化的效果。

(4)将该方法应用于钻头磨损试验振动信号数据的诊断时,能够直接对原始振动数据卷积自适应提取特征值,摆脱了对人工特征提取的依赖,突破了传统方法依赖专家经验的局限性。可将其应用于实际钻井工作中,根据磨损状态及时调整钻头,有效提高钻井速率,降低钻井成本。研究结论具有重要的指导意义。

[1]张辉,高德利.钻头选型方法综述[J].石油钻采工艺,2005,27(4):1-5.

ZHANG H,GAO D L.Review on drill bit selection methods[J].Oil Drilling & Production Technology,2005,27(4):1-5.

[2] 赵一帆.HJT517G三牙轮钻头故障诊断试验研究[D].东营:中国石油大学(华东),2010.

ZHAO Y F.Test research of HJT517G tricone bit fault diagnosis[D].Dongying:China University of Petroleum (East China),2010.

[3] 黄鹏,管锋,郑立伟,等.PDC钻头在砾岩层中的磨损规律研究[J].石油机械,2020,48(7):1-6.

HUANG P,GUAN F,ZHENG L W,et al.Study on the wear law of PDC Bits in conglomerate[J].China Petroleum Machinery,2020,48(7):1-6.

[4] 郝亚龙,葛云华,汪海阁,等.基于钻速模式的PDC钻头切削齿磨损监测新方法[J].石油机械,2020,48(1):20-25,32.

HAO Y L,GE Y H,WANG H G,et al.A new method for the Real-Time monitoring of PDC bit cutter wear based on the drilling rate mode[J].China Petroleum Machinery,2020,48(1):20-25,32.

[5] RASHIDI B,HARELAND G,NYGAARD R.Real-Time drill bit wear prediction by combining rock energy and drilling strength concepts[C]∥Abu Dhabi International Petroleum Exhibition and Conference.Abu Dhabi,UAE,2008:SPE 117109-MS.

[6] RASHIDI B,HARELAND G,TAHMEEN M,et al.Real-time bit wear optimization using the intelligent drilling advisory system[C]∥SPE Russian Oil and Gas Conference and Exhibition.Moscow,Russia,2010:SPE 136006-MS.

[7] RASHIDI B,HARELAND G,WU Z.New approach in Real-Time bit wear prediction[C]∥Abu Dhabi International Petroleum Exhibition and Conference.Abu Dhabi,UAE,2010:SPE 136008-MS.

[8] LIU Z,MARLAND C,LI D,et al.An analytical model coupled with data analytics to estimate PDC bit wear[C]∥SPE Latin America and Caribbean Petroleum Engineering Conference.Maracaibo,Venezuela,2014:SPE 169451-MS.

[9] NAGANAWA S G I.Feasibility study on roller-cone bit wear detection from axial bit vibration[J].Journal of Petroleum Science and Engineering,2012,82-83:140-150.

[10] AGOSTINI C E,SAMPAIO M A.Probabilistic neural network with bayesian-based,spectral torque imaging and deep convolutional autoencoder for PDC bit wear monitoring[J].Journal of Petroleum Science and Engineering,2020,193:107434.

[11] 刘奕呈,李玉梅,张涛,等.基于CEEMDAN-CNN的钻头磨损状态监测研究[J].石油机械,2022,50(9):59-65.

LIU Y C,LI Y M,ZHANG T,et al.Monitoring of bit wear based on CEEMDAN-CNN[J].China Petroleum Machinery,2022,50(9):59-65.

[12] SHI Y C,LIU H Y,ZHANG X C,et al.Wear identification of vibration drilling bit based on improved LMD and BP neural network[J].Mathematical Problems in Engineering,2020,2020:2386721.

[13] JANSSENS O,VAN DE WALLE R,LOCCUFIER M,et al.Deep learning for infrared thermal image based machine health monitoring[J].IEEE-ASME Transactions on Mechatronics,2018,23(1):151-159.

[14] Flach P.Machine learning[M].Cambridge:Cambridge university press,2012.

[15] KINGMA D P,BA J.Adam:A method for stochastic optimization[EB/OL].(2014-12-22)[2023-09-13].https:∥arxiv.org/abs/1412.6980.

[16] BENGIO Y,LAMBLIN P,POPOVICI D,et al.Greedy layer-wise training of deep networks[C]∥19th International Conference on Neural Information Processing Systems.Canada,2006:153-160.

[17] 陈畅畅,纪国栋,武强,等.基于地面数据的PDC钻头井下工况识别方法[J].石油机械,2022,50(11):1-8.

CHEN C C ,JI G D,WU Q,et al.Technique of PDC bit complexity identification while drilling based on surface data[J].China Petroleum Machinery,2022,50(11):1-8.

[18] 曲建岭,余路,袁涛,等. 基于一维卷积神经网络的滚动轴承自适应故障诊断算法[J]. 仪器仪表学报,2018,39(7):134-143.

QU J,YU L,YUAN T,et al.Adaptive fault diagnosis algorithm for rolling bearings based on one-dimensional convolutional neural network[J].Chinese Journal of Scientific Instrument,2018,39(7):134-143.