我国油气工程技术装备智能化和智能制造的探索与实践

2024-06-22贺会群张行巴莎于楠张慧筠王逸达汪洁

贺会群 张行 巴莎 于楠 张慧筠 王逸达 汪洁

经过数十年发展,我国油气工程技术装备整体水平步入国际先进行列,实现了从初期的机械化到自动化和信息化,以及目前部分数字化与智能化的跨越。分析和描述了万米特深井钻机、“一键式”自动化钻机、智能钻井系统、5G加持的压裂机组、自动化连续管装备、连续管作业智能支持中心、智能导向钻井控制系统、万米自动化顶驱、智能钻杆等国内典型油气工程技术装备的关键技术特征和智能化水平。认为国内油气工程技术装备的智能化依然以第一代“自动化”、第二代“数字化+网络化”为主,要全面实现第三代智能化,任重道远。论述了智能制造的内涵、国内油气工程技术装备智能制造的发展概况,认为国内油气工程技术装备的智能制造取得了长足进步,尤其是在应用层面已经跟上了全球发展步伐,在某些方面形成了中国特色。以连续管作业装备为制造对象,构建了“基于工业互联网的连续管装备智能制造整体解决框架”,剖析了智能工厂、制造知识、精益生产、智能装备、工业软件等关键要素。研究结果可为全面实现油气工程技术装备智能制造提供参考。

油气工程技术装备;智能化;智能制造;万米深井;国内发展;典型案例

Exploration and Practice of Intelligence and Intelligent Manufacturing

of Oil and Gas Engineering Equipment in China

After decades of development,the overall level of oil and gas engineering equipment in China has entered the international advanced ranks,achieving a leap from early mechanization to automation and informatization,and then to part of digitization and intelligence at present.In the paper,the key technical characteristics and intelligence level of typical oil and gas engineering equipment in China,including the 10 000 m deep well drilling rig,“one click” automated drilling rig,intelligent drilling system,5G supported fracturing unit,automated coiled tubing equipment,intelligent support center for coiled tubing operation,intelligent steering drilling control system,10 000 m automated top drive and intelligent drill rod,were analyzed and described, believing that the intelligence of oil and gas engineering equipment in China is still dominated by the first generation of “automation” and the second generation of “digitalization + networking”,and there is still a long way to go to fully achieve the third generation of intelligence.The connotation of intelligent manufacturing and the development overview of intelligent manufacturing of oil and gas engineering equipment in China were discussed,believing that the intelligent manufacturing of oil and gas engineering equipment in China has made significant progress,especially in terms of application,it has caught up with the global development pace and formed Chinese characteristics in some aspects.Moreover,taking coiled tubing operation equipment as the manufacturing object,an “integrated solution framework for intelligent manufacturing of coiled tubing equipment based on industrial internet” was constructed,and the key elements such as intelligent plant,manufacturing knowledge,lean production,intelligent equipment and industrial software were analyzed.The research results provide reference for fully realizing the intelligent manufacturing of oil and gas engineering equipment.

oil and gas engineering equipment;intelligence;intelligent manufacturing;over 10 000 meters deep well;development in China;typical case

0 引 言

石油和天然气是重要的战略资源,能源安全关系到我国经济社会发展全局。中国已成为全球第二大石油消费国和第三大天然气消费国,原油和天然气对外依存度长时间居高不下,巨量的原油和天然气需求,对油气资源勘探开发提出了更高要求。油气勘探开发总体向“老、非、海、深、极、水”等领域拓展。以深层超深层为例,39%的剩余石油和57%的剩余天然气分布其中,是我国油气重大战略接替领域。高效开发深层超深层油气资源是践行国家“四深”战略的实际体现,也是国家能源接替战略的重大需求。现代油气工业正在从“资源优劣主导”向“技术装备主导”转变,技术装备进步已成为推动油气增储上产、降本增效、清洁环保开发的关键。预计依靠科技进步带来的油气增量将占到剩余可采资源总量的10%,桶油成本降幅将达到30%以上。

油气勘探开发新领域、新趋势和新挑战给油气工程技术装备提出更新、更高的要求。在国家创新驱动发展战略、国家能源技术革命创新行动计划与中国制造2025战略的引领下,亟需开展一场从理念到应用的全方位创新,快速突破复杂工况环境下油气工程技术装备研发所面临的诸多理论与技术难题,形成一批走向国际市场的高端自主品牌装备,大幅提升油气勘探开发规模和效益。

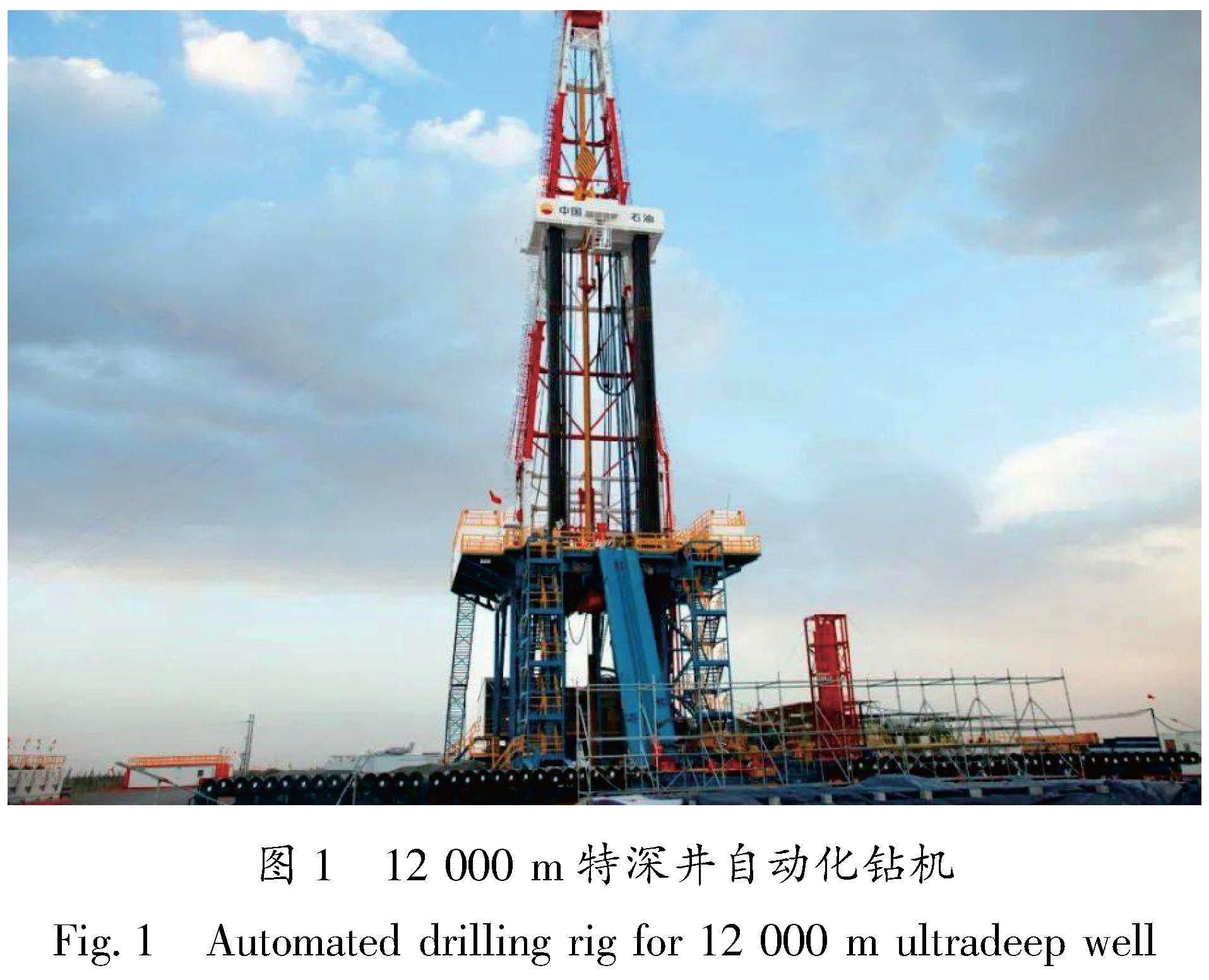

我国油气工程技术装备历经了20世纪80年代初期的大规模引进消化吸收、仿制改进提升,到自主创新研制、整体步入国际先进行列的蜕变,实现了从初期的机械化到自动化和信息化,以及目前部分数字化与智能化的跨越。特别是近年来,12 000 m特深井自动化钻机、7 000 m“一键式”自动化钻机、智能钻井系统、5G加持的压裂机组、电驱自动化连续管作业装备、连续管作业智能支持中心、智能导向钻井控制系统、15 000 m自动化顶驱、智能钻杆等一批油气工程装备利器相继问世,有力支撑了万米特深层油气资源勘探开发等重大工程技术项目的实施[1]。同时,智能化和智能制造成为油气工程技术装备加速迭代升级、持续打造国之重器的重要途径和手段。

1 油气工程技术装备智能化发展

针对油气工程技术装备智能化,主要存在以下3种认识。①认为只要具备自动控制元素和功能,就是智能化技术装备。②认为只有做到全要素、全过程无人干预,才有“资格”称之为智能化技术装备。例如,成套钻井装备从基地移运至井场,完成安装、钻井、完井,全过程无人值守,这才能称得上智能钻井装备和智能钻井。③或许因为产品宣传的需要,或许因为认识的局限,经常将电气化、自动化、信息化、数字化、网络化、智能化等词汇,任性组合,用以定义和描述油气工程技术装备智能化。前2个认识过于“极端”,第三个认识较为普遍。

借鉴国家智能制造专家委员会对智能制造3种范式的定义与界定,可以将智能化油气工程技术装备划分为3代:第一代智能化油气工程技术装备的典型特征是“自动化”,第二代智能化油气工程技术装备的典型特征是“数字化+网络化”,第三代智能化油气工程技术装备的典型特征是“数字化+网络化+人工智能”。目前,国内油气工程技术装备的智能化依然以第一、二代为主,想要全面实现和达到第三代智能化水平,依然任重道远。

1.1 全球首台12 000 m特深井自动化钻机

经过279 d的艰苦努力,2024年3月4日,中国石油塔里木油田深地塔科1井钻探深度突破10 000 m,成为世界陆上第二口、亚洲第一口垂直深度超万米井,创造了当今世界上钻探万米深井用时最短纪录,标志着中国自主攻克了万米级特深井钻探技术瓶颈,深地油气钻探能力及装备配套能力跻身国际领先水平[2]。

为了完成这口万米深井的钻探任务,中国石油集团协同我国油气技术装备产业链“产学研用”核心企业携手攻关,配置了宝鸡石油机械有限责任公司自主研制的全球首台12 000 m特深井自动化钻机(见图1),这台钻机在电动化、自动化和国产化方面均有突破性进展[3]。

12 000 m特深井自动化钻机关键技术特征体现在[4]:基于材料优选、结构优化、非线性动载仿真分析计算等,揭示了重载工况下大型桁架结构的应力分布与变形规律,研制了满足万米钻探工程的新型塔形井架;基于状态空间优化方法,攻克了超高钻台大载荷提升系统关键技术;研制了15 m超高钻台,满足了超高压井控设备的安装需求;配置了6 000马力、最大钩载9 000 kN的绞车,实现了关键部件的参数强化与国产化;基于“机-电-液-数”控制技术,开发了钻台机械手、二层台排管装置、电动辅助绞车、电驱钻井液闸阀组等自动化设备,提升了控制精准性、运行环保性和低温适应性,实现了超大容量管柱的全流程自动化处理与远程操控;基于状态空间重构和整机布局优化,综合分析了国内道路运输和井场条件,解决了万米钻机关键装备对国内山地、沙漠、戈壁、平原等全区域的适应性和移运难题;配套了9 000 kN顶驱装置、智能化井口自动化设备,创新研发了220 ℃超高温钻井液、抗高温螺杆钻具、高性能PDC钻头、抗230 ℃高温和175 MPa高压测井仪器、高抗挤毁管材等高端技术装备和高性能钻井器材,储备了万米取芯装备、175 MPa特高压压裂车等一批关键核心装备,形成了12 000 m自动化成套钻井装备与系统,充分展示了中国油气钻探技术装备的实力和技术水平。

1.2 “一键式”人机交互7 000 m自动化钻机

宝鸡石油机械有限责任公司研制的“一键式”人机交互7 000 m自动化钻机(见图2)继入选2022年全国油气勘探开发十大标志性成果之后,又成功入选国家高端装备阵列。该钻机突破了多设备联动协同控制等技术瓶颈,首创了具有并联作业模式的独立建立根系统,突破了虚拟重构、视觉识别等关键技术,开发了智能安全管控系统,建立了钻机在线监测与远程运维平台,实现了“流程自动化、作业少人化、操控一键化”[4]。

该钻机主要技术特点为:动力排管系统采用了液压同步控制技术,具备了多层钻具排放及倒运功能,实现了堆场钻具输送与回收作业的无人化和自动化,明显降低了场地工的劳动强度;新型堆场管柱吊运及自动化处理装置实现了钻具在地面排管区到猫道间的自动化、非滚动输送作业,解决了井场作业区域受限、井队现场人工辅助作业劳动强度大、安全性差等诸多难题;动力猫道采用电液控制及自动化远程操作技术,实现了钻具输送作业的自动化,解决了井队现场钻具输送效率低、安全性差等问题;铁钻工(见图3)

实现了钻具的自动上、卸扣作业,集成了对扣、涂抹螺纹油及钻井液防喷等辅助功能,解决了建立根、起下钻需要人工辅助、自动化程度低、井口作业风险大等问题;扶管机械手实现了管柱处理的远程控制和一键自动精准排放,解决了井队现场立根及甩单根依靠人力完成的问题;二层台排管装置(见图4)实现了二层台无人化,有效降低了高空作业风险,明显改善了作业环境。整机集成控制系统采用了“功能复用、一键多能、人机交互”的设计理念,实现了对钻机各设备全集成化操作、信息统一管理、工序动态衔接及智能化安全管控。

1.3 钻机控制系统Unison和智能钻井系统OPERA

传统钻井作业中,常常因为个人经验、精力等人为因素影响钻井工程质量。东方宏华开发的智能钻井系统OPERA(见图5)能够将钻进、起钻、下钻等重复性钻井工序制成标准流程,写入系统,并且自动优化钻井参数。通过搭载钻机控制系统Unison,布署智能钻井系统OPERA,可以实现钻机的“自动驾驶”。

作为油气工程技术数字化钻井解决方案的重要组成部分,智能钻井系统OPERA将钻井作业从基本的功能控制、设备控制升级至钻井工艺控制、流程控制。平台不仅集成了钻井过程中常用的起下钻、钻井流程,还包括AI试钻、旋转导向指令下传、自动滑动定向等高阶APP。在搭载数字化钻井解决方案的钻井平台上,操作人员只需简单点击几下屏幕,就能完成接单根和钻井操作。

基于自动控制技术和人工智能算法,可建立钻井参数优化、钻井工艺过程精准协同控制的数字化钻井解决方案,该方案能够将数千米乃至万米的复杂钻井操作“孪生”到操控屏上,简化了司钻操作,提高了钻井效率和安全性,现已应用于海内外。

此外,东方宏华的远程专家系统Drill Studio实现了钻井作业的“远程驾驶”,用户能够在办公室集中监控多台钻机,在线浏览和查询各个井队的井场数据,远程在线调整钻井参数,实现“云钻井”,满足钻井信息管理、用户管理、日志管理、文件管理、数据分析、远程定向、数据监控等需求,实时通信钻井现场端OPERA系统,安全上传参数和下发指令,实现专家资源的最大化利用[9],让传统钻机摇身一变成为“会思考”的智慧型钻机。

1.4 数字化赋能大功率压裂机组

近年来,中国石化机械公司针对油气工程技术成套装备智能化进行了尝试与探索,且成效明显。自主开发的“基于工业互联网的石油成套装备智能化平台”具备装备定位、运行工况监控、指标分析、备件管理、运维检修管理等功能,为油气装备运维和诊断提供数据支撑,入选湖北省基于互联网的制造业“双创”平台(企业)试点示范项目;“SOFELink石油装备工业互联网智能云平台”入选工信部2022年工业互联网平台创新领航应用案例,为客户打造装备物联网平台,实现装备全生命周期管理;充分利用5G、物联网、大数据、智慧云平台等技术,推动油气装备数字化转型发展。

在5G应用上,布署可移动、轻量化5G网络终端,满足各类油田现场网络通信需求。2024年1月6日,该公司开发的大功率压裂机组及5G无线控制系统(见图6),在胜利油田压裂施工作业成功应用。现场压裂施工作业规模大、设备布署集中、作业时间长,共布署16套压裂设备,包括12台主压电驱压裂橇、2台泵送电驱压裂橇、1台双扩数字化控制中心和1套低压全流程系统,设备及视频全部接入压裂机组5G系统,引领压裂增产作业迈入全机组5G无线时代。

现场试验进一步验证和展示了5G控制大功率压裂机组的技术特点:①高带宽、低时延、广连接,能满足现场可视化远程监控需求,可实现高清视频并发传输;②控制操作及时准确可靠,实时监测与控制现场设备;③机组设备统一高速率、低时延的集群控制,提升控制系统承载能力;④系统稳定运行40余天,各项功能和指标达到预期。

1.5 连续管技术与装备的自动化

这些年,中石油江汉机械研究所有限公司、中石化石油机械股份有限公司、烟台杰瑞石油服务集团股份有限公司均先后研制了电驱、自动化、智能化连续管作业装备(见图7),且相继投入了实际应用[5-6]。总的来说,电驱+自动化的特征略显突出,智能化程度与水平明显不足。具体体现在以下几点。①连续管装备自动化(或部分智能)控制系统将连续管实时模拟分析、连续管缺陷检测、电动控制、智能维护保养等多系统深度融合,实现了连续管从动态入井到动态出井的实时监测与分析。当检测到超载、超压、超速、失速、井控失效等异常状况时,可智能化启动应急安全控制系统,自动降速或停机,确保作业安全。②与柴油机驱动的连续管装备相比,装载iMill智能低速控制单元的自动化电驱连续管装备拥有更佳的低速稳定性和最低速度运行表现,能够更好地满足油气井测试、水平井钻磨等作业需求。③人性化智能座舱,内设集成式控制座椅,化繁为简,将操控杆和屏幕集成在座椅上,使控制触手可得。④实现了GPS跟踪、实时设备状态监控、历史数据查看,以及远程系统维护和移动端实时设备状态监控等功能。⑤综合能耗相比柴油机驱动的连续管装备下降60%以上,节能效果显著。

连续管技术与装备因连续管而“得名”,因此,连续管的制造、使用和状态监测备受关注。洛阳威尔若普检测技术有限公司基于工业互联网+磁记忆弱磁感知技术+机器视觉AI监测技术(见图8),开发了连续管智慧监测装置,该装置展示了连续管的状态感知、监测、预警、处置和评估能力,实现了连续管从静态分析向动态感知、事后应急向事前预防、人工检测向智慧监测的转变,提升了连续管在油田作业过程中的本质安全水平。

该装置的机器视觉识别技术功能尤其值得关注。利用成像设备对连续管表面进行采集,经过图像预处理、高质量的增强和减噪之后,应用图像分割、特征提取和分类等技术,将连续管表面图像中的细节和异常部分进行快速准确地识别和提取。然后,基于机器视觉的连续管制造缺陷精密检测算法,在对连续管图像边缘进行空间矩阵亚像素定位的基础上,利用相邻分辨率边缘像素的亚像素位置关系,精确计算质量缺陷,包括钢管通孔、凹坑、刻槽缺陷、表面划伤、椭圆度、直径误差和撞击坑等,实时进行大数据量化分析,从而实现对连续管安全状态的有效评估。

1.6 连续管作业智能支持中心(EISC)

中石油江汉机械研究所有限公司开发的连续管作业智能支持中心(EISC)(见图9),基于中国石油集团工业互联网体系,以远程风险管控与技术支持为重点,以EISC技术架构为基础,完全自主研发了连续管作业智能支持平台[7]。该平台充分利用物联网技术,围绕井、井筒、装备、区块、人员组织等主数据,以及钻井、测井、井下等工程数据与成果数据,将连续管作业现场产生的生产数据、装备数据、作业实时视频等信息,通过远传网络实时传入工程技术连续管专业数据湖,构建了以“业务中台”和“数据中台”为基础支撑的协同工作平台,实现了数据集成、分析、共享应用等功能。通过打通连续管一级技术支持中心与各二级支持中心及油田作业队信息传递通道,形成了多级协同体系,保证数据共享和业务协同,完善了连续管作业动态管理、设备维保、生产安全、知识共享等功能,形成了连续管作业数据的采、存、算、管、用等一体化能力,保障了中国石油连续管作业大数据的及时性、准确性、完整性和一致性。在此基础上,提供了统一的数据共享服务,促进了业务产生数据、数据服务业务的闭环管理,打造了连续管作业装备协同、维保服务、实时监测、设计与优化分析、现场安全监控、专家支持等6大应用场景。各级远程支持中心能够利用平台功能,充分享用专家资源,实现集团内专家协同“把脉”的技术管理模式创新,实现连续管远程技术支持与全业务链数字化管理,助力连续管技术专家指导作业由“现场”模式向“现场+远程”前后方联动的远程智能支持模式转变,由此推动生产模式转型,实现连续管作业高质量发展,支持中国石油连续管作业的数字化转型。

目前中国石油已经完成新疆、川渝、大庆、长庆等4个二级远程支持中心的建设并投入使用。特别是在西部钻探井下作业公司的全面推广应用与成效受到了用户高度评价,提升了现场作业效率和业务运营效率,促进了连续管作业的数字化转型和智能化发展,重塑了管理架构和业务流程,展示了连续管作业生产管理过程的精准决策、实时交互、高效共享和紧密协同。

1.7 首台15 000 m自动化顶驱

随着国内油气勘探不断向深层、超深层挺进,开展15 000 m特深井钻机配套顶驱研究,掌握超深井关键装备配套与应用关键核心技术,支撑我国钻井技术向深地钻探进军刻不容缓。北京石油机械有限公司研制的15 000 m自动化顶驱(见图10)承载能力达到11 250 kN,整机功率2 200 kW,本体质量达45 t。该顶驱多项技术指标达到国际领先水平,在安全性、可靠性、便捷性方面实现大幅提升顶驱。顶驱首次采用了双提环+双负荷通道的全新结构设计,保障承载安全,提升了抗冲击性能;采用双电机冗余设计和新型单级减速传动结构,有效降低了长周期作业过程中顶驱电机失效导致的停机概率,可大幅提高系统可靠性;其首次采用具有自动浮动和实时位置检测功能的新型背钳,可大幅降低更换保护接头和IBOP作业的工作复杂度和操作时长;采用102 mm通径、70 MPa超高压主循环通道,可满足超深井作业中大排量、高泵压的要求;创新形成了自翻转顶驱运移装置,提高顶驱安装便捷性,降低大型吊装作业风险,集成了扭摆减阻、软扭矩等北京石油机械有限公司独创顶驱先进技术。

此外,北京石油机械有限公司首创了顶驱智能化监测与维护系统,基于顶驱多参数传感器,搭建了顶驱机电液虚拟仿真平台,结合钻井作业运行历史数据,建立了顶驱数字镜像系统;研发了多通道复合通信技术,可确保特深井钻井作业中顶驱信号的可靠传输,顶驱的自动化和智能化显著提升。

1.8 旋转导向钻井与随钻测井技术

旋转导向钻井与随钻测井技术是极其复杂的高难度油气工程技术,涉及1 000余道高端工艺,横跨20多个学科,软件代码多达数百万条,自1995年问世以来,一直被西方3家知名油服公司垄断[8-9]。面对西方的技术封锁、专横垄断、居高难下的服务费用(每年近2亿美元),中国海洋石油集团油田技术服务公司历经7年艰苦卓绝的攻关,成功研发了旋转导向钻井与随钻测井系统并实现海上作业(见图11)。该系统实现了精准控制几千米地下钻具在0.7 m薄油层中横向或斜向稳定穿行1 000 m以上的“遥控驾驶”功能,同时可以实现对地层资料的实时分析,使我国成为世界第二个拥有此项“代表当今世界钻井、测井技术发展最高水平”技术的国家[10],为高效开发海洋油气资源、大幅降低油气田开发成本提供了重要工程利器。

基于此项石油钻井、测井领域的颠覆性和革命性技术,在广东佛山正式建成投产了我国首条旋转导向钻井与随钻测井系统智能化生产线,这也是中国海洋石油集团公司建设高端油气勘探开发装备智能制造产业链的核心内容之一,标志着由我国自主研发的系统正式迈入规模产业化新阶段,制造能力跻身国际一流。

1.9 智能钻杆

随着旋转地质导向钻井技术、钻井动态参数的井下诊断和控制技术的不断发展,对钻井过程中地质和井眼的各种信息采集、传输、处理、反馈的时效性要求也越来越高。油气钻井工程逐步进入信息化、自动化和智能化阶段,对井下随钻测量数据与地面的实时传输速率提出了更高要求[11]。传统随钻数据与信息的实时传输主要通过钻井液脉冲方式,其实际传输速率仅为2~5 bit/s,远远不能满足众多参数随钻实时快速传输要求,智能钻杆呼之欲出。

中国石油集团工程技术研究院黄衍福教授团队依托国家重大科技专项,攻关研制了有缆信息传输钻杆(智能钻杆)。其实质是一种内置电缆的钻杆,单根钻杆间的电缆通过钻杆接头端面预埋的磁感应耦合环实现软连接,也就是将带电缆的细长承压管嵌入钻杆两端接头,经拉紧并贴于钻杆水眼内壁的一侧;而钻杆两端接头螺纹采用双台阶结构,且端面各预埋装有磁感应耦合环;钻杆连接后,两耦合环虽没有物理接触,但可以依靠电磁感应原理实现信息在钻杆间的高速传输,如图12所示。

井下有缆信息传输系统的构成不仅包含有缆信息传输钻杆(若干),还包含井口旋转短节、方钻杆、旋塞阀、中继钻杆(若干)、止回阀、加重钻杆(若干)、钻铤(若干)、震击器、减震器、随钻测量工具等均要具备有缆通道及两端磁耦合结构,如图13所示。

经过10多年的持续攻关和现场试验,中国石油集团已经建成了有缆信息传输钻杆制造、检验试验、维护保养、系统集成等生产体系。产品性能与美国Intelliserv公司(美国Grant Predico公司与Novatec工程公司成立的合资公司)最新2代各项指标相比,除无中继传输距离(200 m)不及后者外,其余指标均与之相当或略优,比如传输速率(100 kbit/s)是后者(Intelliserv传输速率是57 kbit/s)的1.75倍。国产智能钻杆已分别在大庆油田、吉林油田成功应用。

2 我国油气工程技术装备智能制造探索

2.1 智能制造的内涵与发展概况

美国能源部对智能制造的定义是:智能制造是先进传感、仪器、监测、控制和过程优化的技术和实践的组合,它们将信息和通信技术与制造环境融合在一起,实现工厂和企业中能量、生产率、成本的实时管理。广义而论,包括油气工程技术装备在内的智能制造是一个不断丰富的大概念,一个不断演进的大系统,是新一代信息技术与先进制造技术的深度融合,贯穿于产品、制造、服务全生命周期的各个环节,实现制造的数字化、网络化、智能化,不断提升企业的产品质量、效益、服务水平,推动制造业创新、绿色、协调、开放、共享等高质量发展[12]。全球工业革命历经18世纪末的机械化时代、20世纪初的电气化时代、20世纪70年代的数字化时代之后,如今正在迈向智能化时代。如果说“数字化+网络化”制造是新一轮工业革命的开始,那么新一代智能制造的突破和广泛应用将推动形成这次工业革命的高潮,引领真正意义上的第四次工业革命[13]。

国际智能制造联盟荣誉主席、中国工程院院士周济指出,几十年来,在实践中不断发展的智能制造,演化形成了诸多范式,包括计算机集成制造、并行工程、柔性制造、精益生产、数字化制造、敏捷制造、网络化制造、云制造、智能化制造等,在制造业的智能转型中发挥了指导和推动作用[14]。目前,可以认为智能制造包含3个基本范式:第一范式是数字化制造,称之为第一代智能制造;第二范式是“数字化+网络化”制造,或者互联网+制造,称之为第二代智能制造;第三范式是新一代智能制造“数字化+网络化+智能化”[8]。工业人工智能时代,智能制造将被赋予新内涵:智能制造是以赛博(CyberPhysical Systems)物理系统为物质技术基础,数字技术、制造知识和智能装备深度融合,贯穿产品全生命周期各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型制造方式,其本质特征是信息系统增加了认知和学习功能(见图14)。

经过近10来年探索与实践,我国包含油气工程技术装备在内的智能制造,取得了明显进步,注重了应用成效,形成了中国特色。培育了140余家主营业务收入达10亿的系统解决方案供应商;建成了2 500余家具备相当水准的智能化工厂或数字化车间,培育了209家具备世界智能制造先进水平的示范工厂;自主攻关研制了一批以工业机器人为典型代表的智能装备和年均复合增长率达到11.4%的工业软件;形成了网络协同制造、共享制造、个性化定制、远程运维等诸多新型制造模式[1]。针对油气工程技术装备智能制造,宝鸡石油机械有限责任公司、北京石油机械有限公司、三一集团有限公司、烟台杰瑞石油服务集团股份有限公司等知名公司均有不俗表现,但总体来说,仍处于第一、第二范式,要实现第三范式的“强智能化”,依然需要“跋山涉水”。

2.2 智能制造的系统构成与关键要素

智能制造的系统构成颇为复杂、要素繁多、功能完整。经常出现的偏见是,将智能制造完整系统构成中智能工厂的某条自动化生产线当成整个智能制造的全部。在种类繁多的油气工程技术装备中,选择连续管及连续管作业装备为具体对象和案例,讨论油气工程技术装备的系统构成和关键要素。

制作连续管的原材料钢带经过自动化生产线的诸多工序后,完成连续管的生产,如图15所示。图15展示的是一条典型的连续管自动化生产线,尽管其自动化程度颇高,但不能称之为连续管智能制造系统。

构建与描述智能制造系统的方式和角度有多种,有的围绕智能工厂构建,有的重点针对数字孪生展开,有的按照智能制造的学科构成描述。在此,基于工业互联网和连续管装备自身特点,综合考虑营销、研发、生产、经营、管理等方面,构建了“基于工业互联网的连续管装备智能制造整体解决框架”(见图16)。

智能制造的关键要素主要有智能工厂、制造知识、精益生产、智能装备、工业软件等。其中,智能工厂是智能制造的精髓[1],是智能制造的基本载体,赛博物理系统(CyberPhysical Systems,CPS)是智能工厂的物质技术基础。利用数字孪生、人工智能等技术,通过物联网连接,在虚拟空间对物理实体进行全息重建和数字重构,实现物理实体与数字虚体的相融相生和精准映射,虚拟制造平台、物理实体工厂、智能决策系统共同组成了智能工厂。以连续管作业装备为例,物理实体工厂包括连续管全自动化生产线,连续管注入头轴承总成、链条总成、特殊轴的智能加工中心,注入头夹持块数控线切割机床,组装调试平台及现代化厂房;虚拟制造平台是基于这些制造资源和制造过程的数字化模型;智能决策系统既可以在虚拟制造中对制造过程进行迭代优化,也可以在实际制造中实时监控和优化制造过程。

制造知识是智能制造的灵魂,制造知识只有融入制造体系中才能发挥出价值。例如,体现连续管作业装备智能制造知识的数学模型如何建立,数学模型所需数据如何获取,这些数据如何表征、如何分析、如何驱动、如何赋能等。要回答与解决这些问题需要依赖制造知识,不掌握核心技术、不懂得制造机理、不了解工艺特点,就无法构建完善的智能制造系统。制造知识不断生成和积累,不断自我学习、自我进化而产生新的制造知识,新制造知识的应用不断推动生产方式创新与变革。由此可见,制造知识是智能制造中起决定和主导作用的因素。

精益生产是一种管理方法和哲学,旨在通过消除浪费、提高价值流程和持续改进来提高生产效率和质量。其核心思想是在需要的时候,按需要的量,生产所需的产品。连续管作业装备是个性化特征十分鲜明的油气工程技术装备,特别适合精益生产、量身定制。精益生产把“完美”作为不懈追求的目标,即持续不断地改进生产,消除废品,降低库存,降低成本,实现产品品种多样化。精益生产是推行智能制造必须具备的基本功。

智能装备、工业软件是智能制造系统不可或缺的关键要素。制造设备的智能化、制造知识的软件化、制造流程的数据化、制造过程的自动化是智能制造的基本标志,杰出的工业软件源于丰富的工业技术积累。特别值得关注的是,紧密连接、驱动上述“4个化”的是数据,构建赛博物理系统和数字孪生模型的基础也是数据,创建数字虚体源于数据驱动,物理实体和数字虚体的数据完全相同,从而实现从基础材料、产品设计、工艺规划、生产计划、制造执行到使用维护的全过程数字化,通过集成设计和生产,帮助企业实现全流程可视化、规划细节、规避问题、闭合环路、优化整个系统。

3 基本结论和发展建议

工程技术装备肩负着直面油气勘探开发严峻挑战、保障国家能源安全提供装备支撑的时代重任。油气工程技术装备的智能化和智能制造将成为产品和技术加速迭代升级的重要抓手,加速推进油气工程技术装备智能化和智能制造已成为行业共识。

油气工程技术装备的研发、制造与应用不断创新,相继成功研制和应用了万米特深井钻机、7 000 m“一键式”自动化钻机、智能钻井系统、数字化大功率压裂机组、自动化连续管作业装备、智能导向钻井控制系统、万米顶驱等一批工程装备利器,油气工程技术装备智能化整体水平快速提升,但依然处于第一、二代智能化“段位”。

发展油气工程技术装备智能制造是个长期战略,做好顶层设计、明确正确方向显得至关重要。要切实瞄准油气工程技术装备智能制造的场景模式推广、系统解决方案攻关、标准体系建设等3大要素[15],精准发力,逐一突破。要客观评价和科学评估油气工程技术装备企业的智能制造能力,辨析其强项、短板和漏项,为决策的制订提供科学依据。

国家制订了发展智能制造的2个目标阶段:到2027年,规模以上企业基本实现数字化转型,这是第一阶段;从2028—2035年,规模以上企业基本实现智能化升级,此为第二阶段。对于油气工程技术装备装备企业而言,推行智能制造是一个艰难而痛苦的涅槃重生过程,需要充分提高认识,打破传统意识束缚,冲破重重障碍和藩篱,分阶段分层级不断探索、实践、推进。油气工程技术装备企业推动智能化转型的节奏,总体应与国家发展智能制造的2个阶段和目标协调一致。同时,还得基于自身的发展基础、发展水平、环境差异和实际痛点,探索适合本企业智能化转型的实际目标、计划和实施路径。要重点激励支持发展基础好、成熟度高、资源条件优良的专精特新企业、隐形冠军企业和头部企业先行先试、快速推进,为其他规模以上企业和中小企业打造示范工程,展现示范效应,实现油气工程技术装备智能制造的全面推进与发展。

[1] 张相木.智能制造的内涵和核心环节[J].电气时代,2024(1):28-30.

ZHANG X M.The connotation and core links of intelligent manufacturing[J].Electric Age,2024(1):28-30.

[2] 马香,江艳,李亚辉.挑战深地极限:全球首台12000 m特深井自动化钻机诞生记[J].国企管理,2023(7):97-100.

MA X,JIANG Y,LI Y H.Challenging the deep limitbirth of the worlds first 12000 meter ultra deep well automated drilling machine[J].China Stateowned Enterprise Management,2023(7):97-100.

[3] 李妍楠,陈钦强,董宣.伟大奋斗 铸造卓越[N].中国石油报.2023-07-26(1).

LI Y N,CHEN Q Q,DONG X.Great struggle founds excellence[N].China Petroleum News.2023-07-26 (1).

[4] 张斌,晓宇,周天明,等.深井超深井钻井装备技术现状与发展趋势探讨[J].钻采工艺,2024,47(2):141-151.

ZHANG B,XIAO Y,ZHOU T M,et al.Discussion on current situation and development trend of drilling equipment for deep and ultradeep wells[J].Drilling and Production Technology,2024,47(2):141-151.

[5] 操秀英.“璇玑”系统“智造链”建成投产,可年产100套高端装备[N].科技日报.2022-04-27(5).

CAO X Y.The “Xuanji” system and “Intelligent Manufacturing Chain” have been completed and put into operation,capable of producing 100 sets of highend equipment annually[N].Science and Technology Daily.2022-04-27(5).

[6] 周济.以智能制造为主攻方向推进新型工业化[J].中国工业和信息化,2023(11):40-44.

ZHOU J.Promoting new industrialization with intelligent manufacturing as the main attack direction[J].China Industry and Information Technology,2023(11):40-44.

[7] 王文军,刘丹.中国石油集团首个连续管作业智能支持中心投入应用[N].中国石油报,2023-11-17.

[8] 《智能制造》编辑部.周济院士:智能制造是第四次工业革命的核心技术[J].智能制造,2021(3):25-26.

Editorial Department of Intelligent Manufacturing.Academician zhou ji:intelligent manufacturing is the core technology of the fourth industrial revolution[J].Intelligent Manufacturing,2021(3):25-26.

[9] 《钻探工程》编辑部.2023年探矿工程十大新闻[J].钻探工程,2024,51(1):1-4.

Drilling Engineering Editorial Department.2023 top 10 news in exploration engineering[J].Drilling Engineering,2024,51(1):1-4.

[10] 佚名.我国首条“璇玑”系统“智造链”建成投产[J].河南科技,2022,41(8):2.

ANON.Chinas first “Xuanji” system “Intelligent Manufacturing Chain” has been completed and put into operation[J].Henan Science and Technology,2022,41(8):2.

[11] 寇敏芳.中小企业也能造出“大国重器”[N].四川日报,2023-11-28(4).

KOU M F.Small and mediumsized enterprises can also create “great power tools”[N].Sichuan Daily,2023-11-28(4).

[12] 李闻芝.系列油气开采的新装备[J].中国石油和化工产业观察,2023(4):55-56.

LI W Z.New equipment for series oil and gas extraction[J].China Petrochemical Industry Observer,2023(4):55-56.

[13] 孙浩玉.智能钻杆磁感应传输技术及其信道特性分析[J].中国石油大学学报(自然科学版),2013,37(6):172-176+183.

SUN H Y.Intelligent drill pipe magnetic induction transmission technology and channel characteristics analysis[J].Journal of China University of Petroleum(Edition of Natural Science),2013,37(6):172-176+183.

[14] 王国彪,宋建丽.美国先进制造国家战略回顾与未来技术[J].机械工程学报,2023,59(19):187-201.

WANG G B,SONG J L.Review of advanced manufacturing national strategy in the united states and future technologies[J].Journal of Mechanical Engineering,2023,59(19):187-201.

[15] 岳高峰,刘继红,高亮,等.一种基于知识图谱技术的智能制造数据标准数字化转型方法[J].中国标准化,2023(15):45-51,73.

YUE G F,LIU J H,GAO L,et al.A digital transformation method for intelligent manufacturing data standards based on knowledge graph technology[J].China Standardization,2023(15):45-51,73.