乘用车车身大型压铸件设计与研究*

2024-06-20李仲奎何小龙张杏红李都罗杰

李仲奎 何小龙 张杏红 李都 罗杰

【摘要】为实现乘用车车身大型压铸件设计,从压铸工艺种类和特点出发,分析了高真空压铸在乘用车车身大型压铸件中的应用,并针对关键接头、重要梁系、主要加强件、减振器塔座、A柱模块、后地板总成、前舱总成等常见压铸件应用部位,从壁厚、加强筋和顶针布局方面分析了压铸件的设计原则和要求。

关键词:车身结构 压铸件 高真空压铸

中图分类号:U463.82 文献标志码:A DOI: 10.20104/j.cnki.1674-6546.20230069

Design and Research of Large Pressure-Casting Parts

for Passenger Car Body

Li Zhongkui, He Xiaolong, Zhang Xinghong, Li Du, Luo Jie

(Dongfeng Motor Corporation Technical Center, Wuhan 430058)

【Abstract】In order to realize the design of pressure-casting parts for passenger car body, this paper, starting from the type and characteristics of pressure-casting process, analyzed the application of high pressure vacuum casting in large pressure-casting parts of passenger car body, then it analyzed the design principles and requirements of pressure-casting in terms of wall thickness, stiffener and pin layout for the application location of the common use parts of pressure-casting parts of body, including key joints, important beam systems, main reinforcement parts, shock absorber tower, A-pillar module, rear floor assembly, front cabin assembly, etc..

Key words: Body structure, Pressure-casting parts, High vacuum die casting

【引用格式】李仲奎, 何小龙, 张杏红, 等. 乘用车车身大型压铸件设计与研究[J]. 汽车工程师, 2024(6): 35-41.

LI Z K, HE X L, ZHANG X H, et al. Design and Research of Large Pressure-Casting Parts for Passenger Car Body[J]. Automotive Engineer, 2024(6): 35-41.

1 前言

汽车轻量化是节能减排的关键技术手段之一,铝合金作为重要的轻量化材料,受到整车制造企业的广泛关注。目前,铝合金的应用已不再局限于挤压件和冲压件,压铸铝合金件越来越多地用作车身结构件[1-2]。铝合金高真空压铸车身结构相对于钢制结构具备轻量化、模块化、高刚性、高强韧、高精度、结构自由等优势[3-4],成为当前铝合金在车身上应用研究的热点。

本文基于铝合金压铸件的种类和特点,分析近年来压铸铝合金在车身上的常见应用部位、设计原则及注意事项,以提升压铸件在车身上应用的方便性并达成更优的性能。

2 压铸工艺

2.1 压铸工艺种类和特点

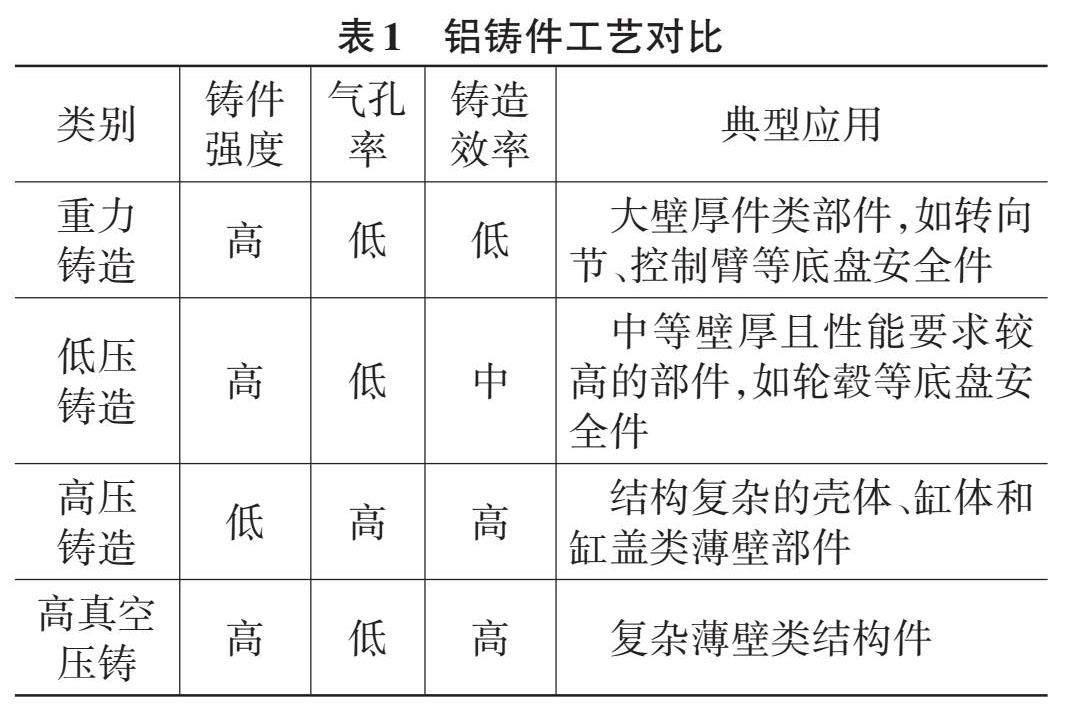

重力铸造是最基本的铸造工艺,是将液态金属注入金属型腔,在重力作用下结晶凝固获得铸件的工艺[5]。不同于普通重力铸造,压铸是在铝合金液上施加一定压力,使铝合金液充满型腔的工艺。根据压力不同,压铸分为低压铸造和高压铸造,近年来,在压铸的基础上诞生了高真空压铸[6-7],其工艺特点如表1所示。

目前,国内外汽车行业铝合金压铸件的应用范围按功能可分为结构件、受力件、安全件和装饰件,主要涵盖以下结构:

a. 动力系统部件,包括缸体、缸盖、缸盖罩、曲轴箱、气缸盖罩盖、油底壳、活塞、泵体、泵盖、进气管、发电机壳体、发动机齿轮室、六座摇臂座、发动机各类支架等;

b. 传动系统部件,包括变速器壳体、变速器油路板、离合器壳体、换挡拔叉、变速器支架等;

c. 转向系统部件,包括链条盖、齿条壳体、涡轮壳体等;

d. 悬架系统部件,包括悬臂梁、副车架等;

e. 车身部件,包括车身骨架、装饰制品等;

f. 其他部件,包括减振器下端盖、压缩机支架、离合器踏板及制动踏板等[8]。

2.2 车身件压铸方式选择

对于关键梁系、减振器塔座、后地板总成等形状复杂的车身薄壁件,如果采用重力铸造或低压铸造,由于充型速度有限且零件壁厚较薄,铝合金液会在金属模具中快速冷却,充型完成前大量凝固,造成浇不足和冷隔等缺陷[9]。

高压铸造可以生成薄壁件,但会产生气孔及氧化夹杂物等,无法进行热处理且焊接性差。

高真空压铸件除保留压铸件固有的优点外,还可以使用铆接、焊接等连接方式,因此,高真空压铸更适合制造韧性要求较高的车身零部件。

2.3 车身压铸件使用的优缺点

在车身上采用压铸件可将材料由钢调整为铝,质量减轻10%~20%,并减少零件数量和冲压、焊接工序数量,提升防腐性能。但压铸件与周边零部件的连接需要新增连接设备,制造成本高,车身维修难度和成本高,同时,压铸件数模设计难度高,尤其是后地板总成、前舱总成等大型件。

3 车身压铸件的使用部位分析

3.1 车身关键接头结构

乘用车车身关键接头使用压铸件的部位主要分布在车身前纵梁与门槛梁连接处、车身后纵梁与门槛梁连接处、车身后支柱与顶盖后横梁连接处。此外,电动汽车车身底板下方需布置动力电池箱,车身前纵梁后段需向外侧过渡连接到门槛梁,因此,电动汽车车身前纵梁与门槛梁连接件多采用压铸件,如图1所示。

早期的钢制车身后地板边纵梁与门槛梁连接多采用较长的重叠区域以提高连接强度。近些年,车身后地板边纵梁与门槛梁连接件采用压铸件的车型越来越多,如图2所示。

对于SUV车型,D柱上接头,即侧围后支柱与顶盖后横梁连接处,采用压铸件可以避免传统钢制件的复杂结构设计。图3所示为某SUV车型D柱上接头结构。

此外,对于车身A柱上接头处、前防撞梁安装处、后防撞梁安装处等接头区域也多出现压铸件结构。

3.2 车身重要梁系

在乘用车车身梁系中,考虑轻量化和成本,直梁优先选择挤压型材件,非直梁结构,如水箱上横梁、后地板边纵梁等,可考虑采用压铸件结构。图4所示为某车型散热器上横梁的压铸件结构形式。

后地板边纵梁是车身主要梁系的重要组成部分,并提供后悬架的主要安装点,需要具备较高的强度,结构复杂,因此后地板边纵梁主体结构多采用压铸件,如图5所示。

此外,部分车身后轮罩内板上竖直方向的加强梁、水箱立柱梁、翼子板内板梁也采用压铸件。

3.3 车身加强件

乘用车车身局部加强件中压铸件主要用于车身后隔板侧边基座板、中通道加强板、前排座椅内侧后安装点支架以及部分重要安装点加强板等。车身后隔板侧边基座板主要用于三厢轿车,在后隔板侧边基座板处布置行李箱鹅颈式铰链的安装点和后排安全带卷收器固定点。图6所示为某三厢轿车后隔板侧边基座板压铸件结构。

车身地板中通道处,因布置有仪表板下固定点和排气管吊钩固定点,并且需要连接左、右座椅横梁,需要提高局部强度,图7所示为某燃油车地板中通道加强板。

为保证座椅固定点的强度,提高局部区域的结构刚度,某车型前排座椅内侧后安装点采用压铸件支架结构,如图8所示,支架连接前排座椅后横梁、中通道侧壁以及座椅前横梁后边沿。

为保证车身固定点的强度、刚度,避免复杂的钣金件结构设计,可考虑使用压铸件。

3.4 减振器塔座及轮罩板

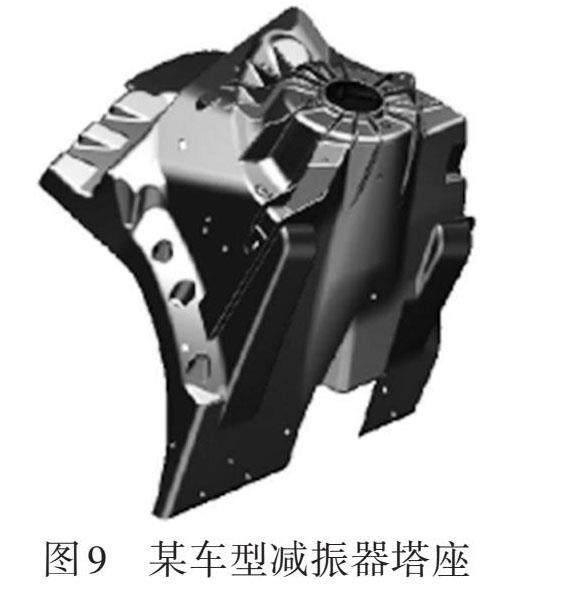

车身减振器塔座为前悬架弹簧和减振器提供上固定点,需要具备较高的强度,且所处位置相对独立,是近年较多采用压铸件的车身零部件,材质多为铝合金、镁合金和镁铝合金。图9所示为某车型减振器塔座压铸件。

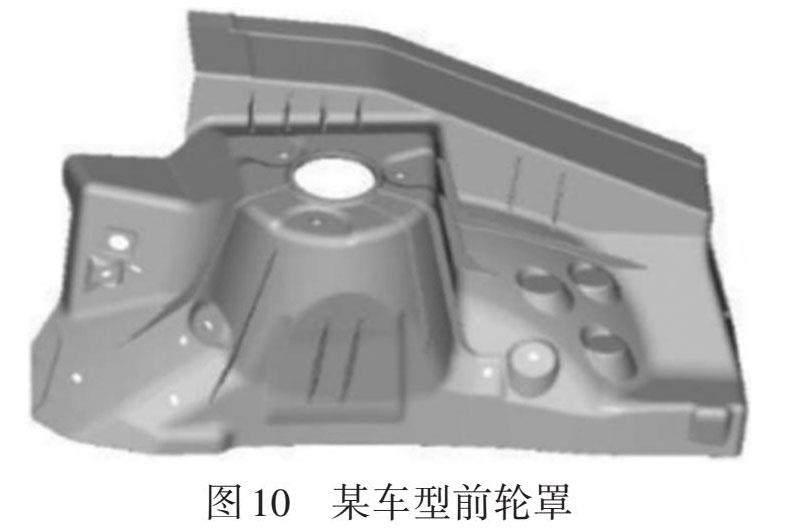

为进一步降低车身零部件的数量,部分减振器塔座与前轮罩板设计为一体压铸,如图10所示。但压铸件的体积越大,则模具设备越大,工艺越复杂。

3.5 车身A柱模块

A柱是车身的重要零部件,对车身扭转刚度和结构耐撞性有重要影响。为实现轻量化和提升正面偏置碰撞的结构耐撞性,考虑将钢制车身的A柱内板、A柱中间加强板和翼子板内板设计为一体压铸。图11所示为某车型压铸件A柱模块。

B柱、C柱、D柱和后支柱上加强板也可以考虑采用压铸件。

3.6 车身后地板总成

随着压铸机组规格增大,车身压铸件尺寸逐渐增大,特斯拉率先将采用一体化压铸地板总成的车型投放市场。目前,大量整车制造商在进行一体化压铸工艺开发[10]。图12所示为某车型一体化压铸后地板总成。

车身后地板采用一体化压铸工艺,能够集成钢制车身后地板总成中的70~80个零件,减少大量的冲压、焊接工序,质量减轻10%~20%,使整车续驶里程提高约5%。

3.7 车身前舱总成

车身前舱总成、前地板总成可考虑设计成一体化压铸件,前舱总成、前地板总成比后地板总成体积更大,对压铸机组的锁模力要求更高。图13所示为某车型一体化压铸前舱总成结构。

当前,部分整车制造商的车身前舱总成一体化压铸件已试模成功,前地板总成一体化压铸件的模具还在研制中。

3.8 典型车型车身压铸件应用示例

车身压铸件应用的典型车型有宝马i3、蔚来ES6、特斯拉Model Y等,上述3种车型分别采用碳纤维车身、全铝车身和钢铝混合车身,车身压铸件应用情况如图14所示。其中,宝马i3的压铸件主要集中在中地板横梁上,特斯拉Model Y后地板总成采用一体化压铸件。

4 车身压铸件的设计要求

4.1 功能和性能设计

车身压铸件设计应考虑零件自身的功能设计,包括零件上各种固定点、孔类以及搭接边设计,同时,应考虑零件性能达成设计,包括总体框架、断面设计、零件上主要安装点的关联性设计,可借助拓扑技术、CAE性能仿真分析快速达成性能设计要求。

4.2 工艺要求

工艺设计是压铸件设计中较困难的一环,需要考虑压铸工艺中的进浇区域[11-12]、材料充型时间、凝固时间以及如何减少或避免气孔、缩孔、缩松[13]等缺陷。除使用软件进行工艺分析外,还需要掌握基本的压铸件设计技巧。

4.2.1 壁厚均匀设计

车身压铸件多为大型薄壁件,为避免气孔、缩孔、缩松,车身压铸件的壁厚一般为2.5~6.0 mm,且厚度变化过渡区尽量设计成平滑过渡,壁厚增加量与过渡区长度的比值不超过1/4。对于车身压铸件上布置重要安装点的区域,建议设置凸台,并配备加强筋。

压铸件加强筋的壁厚为2.0~6.0 mm,即加强筋的根部不高于6 mm,加强筋的顶部不低于2 mm。主要通过断面结构的变化和加强筋的布置提高大型薄壁件的结构强度。图15所示为某车型A柱压铸件方案,主体壁厚为2.5 mm,加强筋最小壁厚为2.3 mm。

4.2.2 加强筋设计

在大型腔体内,加强筋的布局应尽量呈网格状,既有利于提高压铸件的结构强度,又有利于压铸工艺过程中多余热量的释放和聚集气体的分散,避免气孔缺陷。在腔体局部呈圆形或弧形时,加强筋的走势应尽量为弧形,以提高加强效果,并均匀分布,间距相差接近。此外,加强筋应尽量呈倾斜状,形成更多的三角形,加强效果更佳。

为了保证强度和减少材料用量,压铸件的加强筋应尽量设计成内凹弧形,如图16所示。

加强筋的拔模角度范围一般为1°~3°,通常为1.2°或1.5°。加强筋根部需要圆角化,避免零件截面急剧变化,同时辅助金属流动,减少零件应力集中,圆角半径一般以接近相应位置壁厚为宜。另外,网格筋有助于将加工表面弥散的细小气孔汇集至网格筋内,加工时可直接将缺陷去除,提高铸件合格率[14]。

4.2.3 顶出面设计

为满足零件出模要求,除设计脱模斜度减少推出力外,还需要在零件脱模方向的投影面内均匀布置顶针结构[15]。

如图17所示,为了保证铸件被顶出时受力均匀,顶针位置尽量布置在加强筋相交的位置或者与脱模方向一致的立面上,同时,顶针之间的距离通常为60~100 mm。为了满足顶出需要,脱模斜度一般为1.5°,顶针的端面通常为直径10~20 mm的圆面,顶针自身的高度应尽量低,以在保证脱模斜度传递后尽可能减轻质量。

4.3 材料选择

车身压铸件多采用铝合金材料,压铸铝合金的主要化学成分为铝(Al),其余为硅(Si)、铜(Cu)、镁(Mg)、铁(Fe)、锰(Mn)、锌(Zn)、镍(Ni)、钛(Ti)等合金元素,有时可以根据需要添加变质剂,如钠(Na)、锶(Sr)等。按照主要成分划分,压铸铝合金可分为Al-Si系[16]、Al-Si-Mg系、Al-Si-Cu系[17]、Al-Mg系[18],其中Al-Si-Cu系合金应用最广泛。普通压铸铝合金延伸率较低,一般不超过3%,试验表明,高真空压铸可以提升延伸率,但难以满足汽车结构件对强韧性的需求。

综合考虑强韧度、耐腐蚀性和压铸能力,车身压铸件材料一般选用AlSi10MgMn。

4.4 热处理方式

铝合金的热处理强化效果受合金元素或金属间化合物在铝的固溶体中溶解度影响,溶解度变化越大,固溶强化或时效强化越显著。

高真空压铸的大型铝铸件通过热处理达到高强度和高韧度,同时应保证热处理后铝铸件具有较高的强度和良好的延伸率。

5 结束语

随着压铸工艺的发展和进步,乘用车车身压铸件使用越来越多,从关键接头、重要梁系、重要加强件逐渐延伸到减振器塔座、A柱、后地板、前舱总成等。压铸件的选择应考虑设计的独立性和与周边件连接的方便性。

在压铸件的设计上,除考虑功能、性能外,更要关注其工艺性,以实现顺利脱膜,减少或避免缺陷发生,同时选择合适的材料,做好热处理,才能真正发挥压铸件的应用效果。

参考文献

[1] 赵震, 阚洪贵, 鲁后国. 基于静刚度的压铸铝合金减震器塔结构优化及验证[J]. 汽车实用技术, 2021, 46(22): 63-67.

ZHAO Z, KAN H G, LU H G. Structural Optimization and Verification of Die-Casting Aluminum Alloy Shock Absorber Tower Based on Static Stiffness[J]. Automobile Applied Technology, 2021, 46(22): 63-67.

[2] 鲁后国, 张炳力. 铝合金压铸减震器塔结构设计研究[J]. 汽车实用技术, 2019(5): 135-137.

LU H G, ZHANG B L. Research on Structure Design of Aluminum Die Casting Shock Tower[J]. Automobile Applied Technology, 2019(5): 135-137.

[3] 唐程光, 唐淳, 阚洪贵. 铝合金高真空压铸减震器塔成型工艺方案设计研究[J]. 汽车实用技术, 2020, 45(24): 163-167.

TANG C G, TANG C, KAN H G. The Study on Forming Process Design of Aluminum Alloy High Vacuum Die Casting Shock Tower[J]. Automobile Applied Technology, 2020, 45(24): 163-167.

[4] 张顺, 鲁后国, 阚洪贵. 高真空压铸铝合金车身应用部位推荐研究[J]. 汽车实用技术, 2021, 46(1): 161-163.

ZHANG S, LU H G, HAN H G. Research on Application Parts Recommendation of High Vacuum Die Casting Aluminum Alloy Body[J]. Automobile Applied Technology, 2021, 46(1): 161-163.

[5] 郭俊卿, 樊翠林, 陈拂晓. 镁合金汽车轮毂低压铸造工艺进展[J]. 铸造, 2021, 70(6): 639-645.

GUO J Q, FAN C L, CHEN F X. Progress of Low Pressure Casting Technology for Magnesium Alloy Automobile Wheel Hub[J]. Foundry, 2021, 70(6): 639-645.

[6] 唐淳, 阚洪贵, 鲁后国. 某车型铝合金减震器塔压铸材料和工艺设计研究[J]. 汽车实用技术, 2021, 46(1): 127-131.

TANG C, KAN H G, LU H G. Research on Die Casting Material and Process Design of Aluminum Alloy Shock Tower[J]. Automobile Applied Technology, 2021, 46(1): 127-131.

[7] 许天宇, 于江, 魏健, 等. 车身真空高压压铸技术研究[J/OL]. 汽车工艺与材料(2023-11-29)[2024-01-18]. https://doi.org/10.19710/J.cnki.1003-8817.20230290.

XU T Y, YU J, WEI J, et al. Research on the Vacuum High-Pressure Die-Casting Technologies of Automobile Body[J/OL]. Automobile Technology & Material(2023-11-29)[2024-01-18]. https://doi.org/10.19710/J.cnki.1003-8817.20230290.

[8] 樊振中, 袁文全, 王端志, 等. 压铸铝合金研究现状与未来发展趋势[J]. 铸造, 2020, 69(2): 159-166.

FAN Z Z, YUAN W Q, WANG R Z, et al. Research Status and Future Development Trend of Die Casting Aluminum Alloy[J]. Foundry, 2020, 69(2): 159-166.

[9] 张晓光. 铝合金压铸件脱皮缺陷解决方案研究[J]. 北京汽车, 2016(2): 17-20.

ZHANG X G. Research on Solution of Peeling Defect of Aluminum Alloy Die Casting[J]. Beijing Automobile, 2016(2): 17-20.

[10] 李先洲. 铝合金一体化压铸技术[J]. 汽车工艺与材料, 2023(7): 17-21.

LI X Z. Integrated Die Casting Technologies of Aluminum Alloy[J]. Automobile Technology & Material, 2023(7): 17-21.

[11] 梁继亚, 李栋, 刘轶, 等. 大型薄壁铝合金铸件的铸造工艺[J]. 铸造, 2020, 69(1): 66-68.

LIANG J Y, LI D, LIU Y, et al. Casting Technology of Large Thin-Walled Aluminum Alloy Castings[J]. Foundry, 69(1): 66-68.

[12] 王华侨, 王永凤, 郭玉, 等. 大型薄壁高强度铝合金异型舱壳精密砂型铸造成型关键技术应用研究[J]. 模具制造, 2019, 19(3): 59-68.

WANG H Q, WANG Y F, GUO Y, et al. Research on Critical Technology of Precision Casting for Large Thin Wall High-Strength Aluminum Alloy Special-Shaped Cabin Shell[J]. Die & Mould Manufacture, 2019, 19(3): 59-68.

[13] 王凯乐. 局部挤压技术在铝合金压铸件中的应用[J]. 模具制造, 2021, 21(3): 57-60.

WANG K L. Application of Local Extruding Technology in Aluminum Alloy Die Casting Parts[J]. Die & Mould Manufacture, 2021, 21(3): 57-60.

[14] 杜磊. 表面网状筋在铝合金铸件中的应用[J]. 模具制造, 2022, 22(5): 55-56.

DU L. Application of Surface Mesh Reinforcement in Aluminum Alloy Casting Parts[J]. Die & Mould Manufacture, 2022, 22(5): 55-56.

[15] 郑中心, 杨宏, 陈东, 等. 铝合金压铸车身前减振塔座的设计[J]. 汽车工艺师, 2019(1/2): 62-67.

ZHENG Z X, YANG H, CHEN D, et al. Design of Aluminum Alloy Die-Cast Front Damping Tower[J]. Auto Manufacturing Engineer, 2019(1/2): 62-67.

[16] 张鑫, 李伟, 乔小兵, 等. 试验环境对Al-Si系压铸合金腐蚀形态及力学性能的影响研究[J]. 汽车工艺与材料, 2023(2): 9-15.

ZHANG X, LI W, QIAO X B, et al. Research on the Effects of Test Environment on Corrosion Morphologies and Mechanical Properties of Al-Si Die Casting Alloys[J]. Automobile Technology & Material, 2023(2): 9-15.

[17] 张鑫, 李伟, 乔小兵, 等. 3种典型Al-Si-Cu系压铸铝合金耐腐蚀性能研究[J]. 汽车工艺与材料, 2022(5): 7-12.

ZHANG X, LI W, QIAO X B, et al. Research on Corrosion Resistance of Al-Si-Cu Die Casting Aluminum Alloys[J]. Automobile Technology & Material, 2022(5): 7-12.

[18] 段宏强, 韩志勇, 王斌. 汽车结构件用非热处理压铸铝合金研究进展[J]. 汽车工艺与材料, 2022(5): 1-6.

DUAN H Q, HAN Z Y, WANG B. Research Progress on Non-Heat Treatment Die Casting Aluminum Alloy for Automotive Structural Parts[J]. Automobile Technology & Material, 2022(5): 1-6.

(责任编辑 弦 歌)

修改稿收到日期为2023年3月9日。