基于能量回收的新型电磁摩擦制动系统研究*

2024-06-20王浩刘畅郭小红卢剑伟

王浩 刘畅 郭小红 卢剑伟

【摘要】为了提高车辆制动安全性,设计了一种新型电磁摩擦制动系统。对传统制动系统进行结构优化,并在电子控制单元(ECU)中加入制动器的辅助控制算法,分析新型制动系统在不同工况下制动时的工作原理,推导了不同车速下制动力矩、制动盘涡流与车速和外加磁场的关系,并建立了车辆动力学模型、电磁制动器模型和车辆电源模型,基于Simulink和Maxwell平台的联合仿真结果表明:在传统制动系统的基础上,通过优化电磁制动器可以显著缩短制动距离,提升制动性能。最后,通过能量回收装置成功实现了对车辆动能的回收和再利用。

关键词:电磁制动 能量回收 摩擦制动

中图分类号:U463.51 文献标志码:A DOI: 10.20104/j.cnki.1674-6546.20230114

Research on A New Electromagnetic Friction Braking System Based

on Energy Recovery

Wang Hao, Liu Chang, Guo Xiaohong, Lu Jianwei

(Hefei University of Technology, Hefei 230009)

【Abstract】A new electromagnetic friction braking system was designed in an attempt to improve vehicle braking safety. Structure of the traditional braking system was optimized, and the auxiliary control algorithm of the brake was added to the Electronic Control Unit (ECU), and the working principle of the new braking system under different working conditions was analyzed, the relationship between braking torque at different speeds, the eddy current of the brake disc and the vehicle speed and the applied magnetic field was derived, and the vehicle dynamics model, electromagnetic brake model and vehicle power supply model were established. The joint simulation was carried out based on the Simulink and Maxwell platforms. The results show that on the basis of the traditional braking system, the braking distance can be significantly shortened and the braking performance can be improved by optimizing the electromagnetic brake. And the energy recovery device has successfully realized the recovery and reuse of the vehicles kinetic energy.

Key words: Electromagnetic braking, Energy recovery, Friction braking

【引用格式】王浩, 刘畅, 郭小红, 等. 基于能量回收的新型电磁摩擦制动系统研究[J]. 汽车工程师, 2024(6): 22-28.

WANG H, LIU C, GUO X H, et al. Research on A New Electromagnetic Friction Braking System Based on Energy Recovery[J]. Automotive Engineer, 2024(6): 22-28.

1 前言

传统的车辆制动系统存在许多因老化导致的安全问题[1],如制动盘或制动鼓磨损、制动片或制动蹄片厚度减小、制动液更换周期过长以及制动温度长时间超过摩擦片或制动蹄片的承受范围,严重时会导致制动失效。此外,制动摩擦产生的铜、铁和锰等金属微粒也会造成环境污染。而电磁制动技术[1]具有无磨耗、制动平稳、反应迅速并能与ABS很好兼容等优点,在提升车辆制动性能的同时可实现制动能量回收,且降低了对环境的污染程度,是汽车制动系统新的发展方向[2]。

近年来,国内外学者针对电磁和摩擦制动系统的结合开展了大量研究工作。Lee和Park首次将传统摩擦制动器与电磁制动器相结合构成混合制动器[2],通过试验获得了电磁制动器的磁感应强度以及制动力矩的计算方法。国内在该领域的研究起步较晚,涂琨、何仁教授团队对电磁制动器在汽车制动系统中的应用进行了分析[3],通过比较现有的电磁制动与制动能量回收系统集成的结构方案,提出了集成制动系统的研究重点和发展方向,为电磁制动在汽车制动器中的应用奠定了基础。陈萌三、马建等将电磁制动器安装在某客车上,研究了车辆在水平路面高速行驶状态下电磁制动器的制动效果及其温度和能耗,并研究了下长坡制动条件下其对车辆性能的影响[4]。

本文提出一种将传统制动器和电磁制动器相结合的制动系统,通过在MATLAB中建立车辆动力学模型和锂电池模型,在Maxwell中建立电磁学模型进行联合仿真,验证该制动系统在制动效能和能量回收方面的可行性。

2 制动系统的结构设计

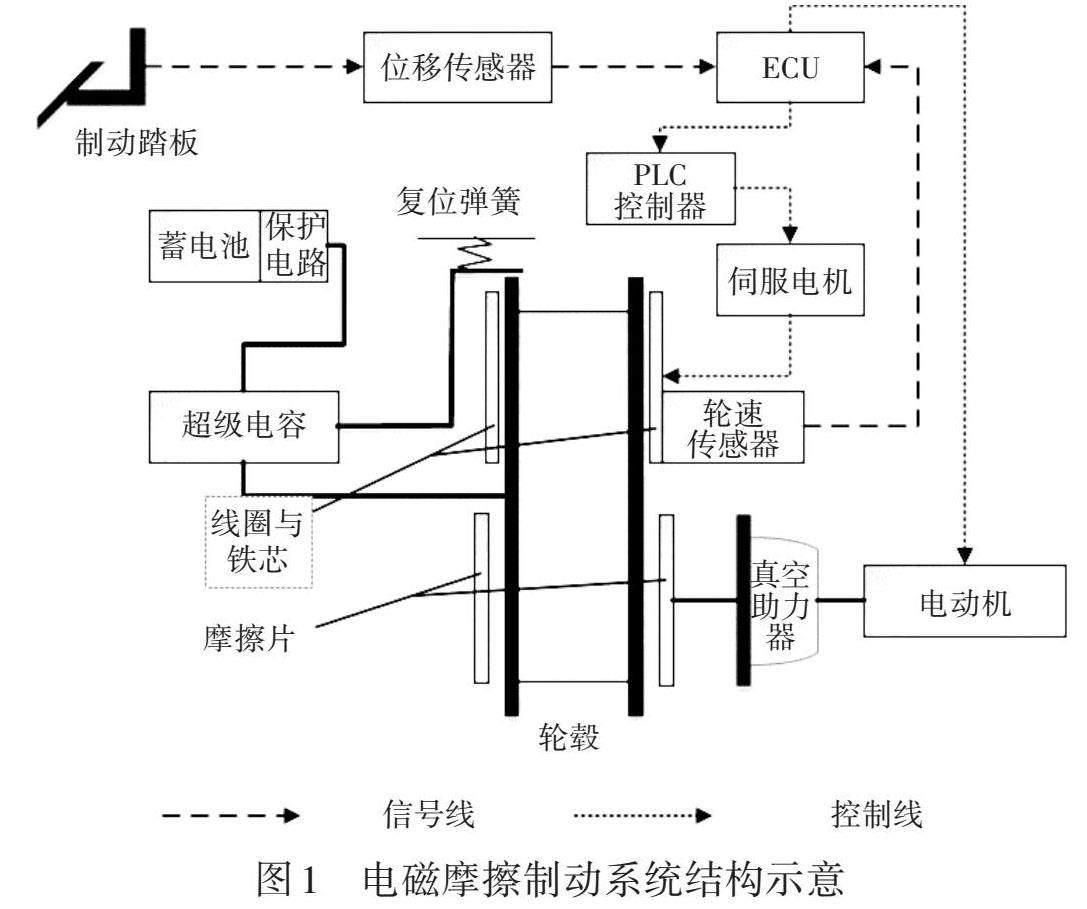

为了与车辆原有的制动系统兼容,本文在原有制动系统的基础上增加部分设备和模块,组成新型电磁摩擦制动系统,如图1所示。与传统的车辆制动系统相比,新型制动系统融入了信号采集转化、磁场控制、磁场激发和能量回收4个模块[3]。

2.1 信号采集与转化装置

该制动系统的信号采集设备为一个速度传感器和一个位移传感器。速度传感器安装于车轮轮毂,实时检测车轮转速,将电信号输送给电子控制单元(Electronic Control Unit,ECU);位移传感器安装在车辆制动踏板上,与制动踏板串联,采用测量范围为0~150 mm(误差小于0.1%)的线性传感器检测驾驶员踩下制动踏板的深度,并将采集到的踏板位移信号以电压信号的形式发送至ECU;ECU处理位移信号和速度信号,并输出相应的脉冲宽度调制(Pulse Width Modulation,PWM)信号到电动机和可编程控制器(Programmable Logical Controller,PLC),进一步控制制动设备工作。

2.2 磁场控制设备

磁场控制设备由信号放大电路和PLC组成,信号放大电路部署在ECU中,将输出信号变换到电动机和PLC可以接收的范围,而PLC串联在磁场激发器和ECU之间,控制磁场激发装置工作[5]。

2.3 磁场激发器

磁场激发装置包括伺服电机、亥姆霍兹线圈和铁芯。亥姆霍兹线圈安装在车辆轮毂的两侧,见图1,可以产生恒定的电磁场,覆盖轮毂边缘;伺服电机用于接收PLC的信号,进而精确控制亥姆霍兹线圈产生磁场的强度和时间。

2.4 能量回收模块

能量回收模块由超级电容、保护电路、蓄电池、复位弹簧和导流电路组成。导流电路和复位弹簧位于轮毂处,制动时将回收的电能导出;超级电容、保护电路和蓄电池串联安装在底盘上,导出的电能存放于电容中,经保护电路输送给蓄电池二次使用。

3 制动系统的工作原理

制动系统信号处理流程如图2所示。驾驶员踩下制动踏板后,位移传感器将采集的信号以电信号的形式传输到ECU。ECU将当前的制动踏板位移与参考值x0进行比较,如果小于参考值,则处于制动踏板的空行程阶段,无制动动作,否则根据车速,将制动系统后续工作分为3种情况:

a. 高速阶段(车速大于55 km/h)。高速阶段车速较快,亥姆霍兹线圈产生的磁场强度较大,电磁制动力较高,能够有效回收制动能量,并减少制动摩擦片的磨损,因而在制动时仅采用电磁制动。

b. 中速阶段(车速范围为36~55 km/h)。车速下降后,电磁制动力下降,导致整车制动力不足,故启动摩擦制动装置进行辅助制动。

c. 低速阶段(车速小于36 km/h)。低速状态下,车轮的转速不足以产生足够的电磁制动力,为了减小磁能的损耗,关闭电磁制动设备,以摩擦制动方式减速。

ECU向电磁制动器发出信号后(该系统的摩擦制动过程与传统车辆一致,本文不再赘述),经过功率放大电路,使信号可以被PLC接收并识别,PLC控制伺服电机工作,由伺服电机精确控制亥姆霍兹线圈产生磁场,使车辆减速。车轮受到电磁制动力减速后,动能转化为电能,能量回收装置开始工作。

能量回收设备利用电磁感应定律回收电能,结合超级电容器储能量大和快充电、慢放电的特点,恰好适应车辆制动时在短时间内产生大量能量的情况,并用额定功率将能量输入电池。电磁制动设备启动后,轮毂上被磁场覆盖的区域迅速产生电动势,此时超级电容的导流电路一端与车轮半轴相连,另一端在线圈磁场的吸附作用下与轮毂的边缘接触,将车轮处产生的电能输送到超级电容中,制动过程结束后,线圈的磁场消失,在复位弹簧的作用下,与轮毂外缘相连的导流电路被拉回到原位。之后,电容器和蓄电池的保护电路连接,该保护电路的结构如图3所示,其中,LM317是一款可调线性稳压器芯片,C为普通电容,C0、C1为可调电容,D2为稳压二级管,R1为电阻,R2为可调电阻。输入电流经过电容C1滤波后,在LM317芯片的作用下输出电压维持在1.25 V左右,再经过D2稳压二级管后输出稳定的电压,最终以1 A、9~40 V的形式进入蓄电池,完成能量回收[6]。

4 性能分析

4.1 制动盘磁场分布

在Maxwell的瞬态场(Transient)中建立电磁制动器和电磁制动盘模型(以车辆前进方向为X轴,垂直方向为Y轴,车轴方向为Z轴):在三维坐标系中绘制制动盘和励磁线圈,2个励磁线圈分别位于制动盘的两侧;以Z轴为转轴,在模型中设置制动盘以不同的角速度转动;设置求解时间和步长。仿真结束后,绘制磁场的分布云图和涡流矢量图,并查看制动力矩。为简化问题,在磁场分析阶段,只保留电磁制动盘与励磁线圈的模型,忽略其他设备。制动器的各项参数如表1所示。

将制动盘的转速范围设为300~900 r/min,记录制动盘上的峰值磁感应强度,并通过计算器(Calculator)模块计算制动盘的峰值磁感应强度和平均磁感应强度,结果如图5所示。

由仿真结果可知,制动盘的峰值磁感应强度为2.05 T,并未超过材料的饱和磁感应强度[7]。

4.2 电磁制动力

4.2.1 低速区电磁制动建模

当电磁制动盘在磁场中运动时,制动盘内会产生电场E,低速工况下,E=vB,在制动盘的材料确定(即金属的导电率确定)的情况下,电磁制动力矩与制动盘中电涡流强度成正比,因此,可确定电磁制动力矩与制动盘的转速和磁场强度存在某种函数关系。

复合制动系统中,仅电磁制动起作用时对制动盘进行受力分析,以电磁线圈为研究对象,穿过圆盘的磁通量为:

φ=F/R (1)

式中:F为磁动势,R为金属的磁阻。

磁感应强度B为:

B=(μ0Ni)/La (2)

式中:μ0为空气磁导率,N为线圈匝数,i为电流强度,La为制动盘与线圈的气隙。

此时,圆盘上的电流强度i为:

i=γ(R[θ]×B) (3)

式中:γ为制动盘电导率,θ为转向盘转角。

如果产生的能量均以涡流的形式消耗,则耗散的功率Pd与力矩Tb满足:

Tb=Pd/[θ] (4)

以热量的形式在轮毂处耗散的功率为:

Pd=ρI2×V=γR2Sd[θ]2B2 (5)

式中:ρ为制动盘电阻率,I为制动盘产生的等效电流,V为修正因数,S为磁轭面积,d为制动盘厚度。

求解得:

Tb=γR2Sd(μ0N/La)i2[θ] (6)

当车轮转速小于临界值(车速vc<55 km/h)时,电磁制动力矩为:

Tb=Tii2[θ] (7)

式中:Ti=αCγr12(μ0N/La)为临界速度vc下的制动力矩,[α=1-12π[4tanξ+ξln1+1ξ2-1ξln (1+ξ2)]、[C=121-bhπ1+r1r2r-r12]为修正因子,ξ=h/b为高宽比,r1为外加磁场作用半径,r为制动盘半径,b、h分别为磁轭截面长度和宽度。

4.2.2 高速区电磁制动建模

当制动盘的转速大于阈值v0时,电磁制动力矩为:

[Tbc=2Tiv0∕vc+vc∕v0] (8)

式中:[T]=[cζ?π4r22?LarNLa]为计算系数,c为比例因子,ζ为比例系数。

根据[T]的推导,在Maxwell中计算不同车轮转速(300~900 r/min)下制动盘的电磁制动力矩,结果如图6所示,可见,对于电磁制动力矩:在车辆高速运行工况下,产生的电磁制动力大于传统摩擦制动器产生的制动力矩,但随着车轮转速的下降,制动力矩也减小;在中速工况下,需要通过盘式制动器配合制动;车辆进入低速状态(车轮转速<300 r/min)后,产生的电磁制动力急剧下降,并且考虑到产生磁场需要的能量可能小于车辆回收的能量等其他因素,故关闭电磁制动器,使用传统的摩擦制动力矩为车辆减速。考虑到摩擦片表面温升、形变、化学变化和磨损等对制动盘摩擦因数的影响,为了使摩擦制动力矩保持在一定范围(约1 000~1 200 N·m),通过单片机的信号控制电动机工作,进一步调整真空助力器的真空度以改变对制动盘的压力,进而保证制动系统输出摩擦制动力矩的恒定性[8]。

4.3 能量回收率

在MATLAB中建立车辆的锂电池模型[9],该模型包括电流表(Current Scope)、减法器(Subtract)、时钟信号(Out.simout1、Out.simout2)、荷电状态计算(State Of Charge Calculate,SOC Calculate)模块、RC参数计算(RC Parameter Calculate)模块和电压计算(Voltage Calculate)模块,RC参数计算模块根据当前SOC计算相关参数,并将结果输送至电压计算模块。仿真模型如图7所示。

利用MATLAB中锂电池模型的相关参数,在Maxwell中对电磁制动器在不同车速下的瞬时能量回收率进行仿真,并计算当前的SOC,结果如图8、图9所示。

4.4 整车制动仿真

在MATLAB中建立某车型制动工况下的动力学模型(模拟环境为干沥青路面,无坡度),该车型部分参数如表2所示[8]。在本文所模拟的车速范围内,分别计算电磁制动力、摩擦制动力、滚动阻力和空气阻力,建立模型如图10所示[10]。

制动仿真结果和散点图如图11所示,可以看出,车辆中、低速(小于55 km/h)行驶工况下,由于摩擦制动力在ECU的调控下变化幅度较小,且电磁制动力较小,可将车辆的制动过程视为恒力制动,故制动距离和制动初速度构成的函数图像近似为抛物线,满足关系式vc2=2ax,其中,a为制动减速度,x为制动距离。

车辆高速行驶工况下,电磁制动力发挥主要作用,而根据对电磁制动的建模结果和制动力矩仿真结果,电磁制动力与车速有关,随速度增大而增大,所以制动距离与初速度呈线性关系[11]。

车辆在不同工况下的制动过程仿真结果与车辆模型的理论分析结果基本吻合,且电磁制动的性能随着车速的提高而显著优于传统制动系统,与该制动系统的设计预期结果相符,即在高速工况下,可有效缩短车辆的制动距离[12]。

5 结束语

本文从理论上推导了电磁制动系统力矩与车速和磁场的关系,并在Maxwell中进行仿真验证,结果表明,在外加磁场作用下,制动力矩随制动盘转速的提高而增大,在不同范围内均与理论推导的结果具有良好的一致性。

同时,基于MATLAB搭建了车辆动力学模型,根据Maxwell仿真所得的制动力矩,模拟了干沥青路面上某车型在不同车速下的制动情况并计算制动距离,结果表明:电磁摩擦制动系统在高速工况下提高了车辆制动性能,且对车辆制动性能的优化程度随着车速的提高而增大。最后,在Simulink中建立锂电池模型,通过Simulink和Maxwell的联合仿真对不同车速下制动时的能量回收功率进行计算,验证结果显示:电磁制动器的能量回收率与速度的平方成正比,高速工况下能量回收率较高,随速度下降而下降,当车速低于阈值时,考虑到成本的原因,将不再使用电磁制动系统。

参考文献

[1] 侯永涛. 汽车电磁制动器设计关键技术研究及集成平台构建[D]. 镇江: 江苏大学, 2008.

HOU Y T. Research on the Key Technologies for the Design of Vehicle Electromagnetic Brake and Integrated Design Environment Construction[D]. Zhenjiang: Jiangsu University, 2008.

[2] GAY S E. Contactless Magnetic Brake for Automotive Applications[D]. Houston: Texas A&M University, 2005.

[3] 涂琨, 何仁. 电磁制动在汽车制动能量回收中应用分析[J]. 机械传动, 2016, 40(5): 151-155.

TU K, HE R. Applied Analysis on Electromagnetic Brake Technology for Commercial Vehicles[J]. Mechanical Transmission, 2016, 40(5): 151-155.

[4] 余强, 陈萌三, 马建, 等. 发动机制动、排气制动与缓行器联合作用的模糊控制系统研究[J]. 汽车工程, 2004(4): 476-480.

YU Q, CHEN Y S, MA J, et al. A Research on Fuzzy Control System with Combination of Engine Brake, Exhaust Brake and Retarder[J]. Automotive Engineering, 2004(4): 476-480.

[5] 李仲兴. 车辆电磁制动器电磁体结构优化机理及工艺研究[D]. 镇江: 江苏大学, 2007.

LI Z X. Study on Structure Optimization Mechanism and Manufacturing Technology of Electromagnet for Vehicle Electric Brakes[D]. Zhenjiang: Jiangsu University, 2007.

[6] 何仁, 胡东海, 张端军. 汽车电磁制动技术的研究与进展[J]. 汽车安全与节能学报, 2013, 4(3): 202-214.

HE R, HU D H, ZHANG D J. Research and Development of Automobile Electromagnetic Braking Technology[J]. Journal of Automotive Safety and Energy, 2013, 4(3): 202-214.

[7] 李海生, 李宏宇, 陈刚. 新型汽车电磁辅助制动系统的探究[J]. 电子制作, 2013, 237(12): 48.

LI H S, LI H Y, CHEN G. Exploration of New Automotive Electromagnetic Assisted Braking System[J]. Practical Electronics, 2013, 237(12): 48.

[8] 李娅君. 基于DSP的汽车电磁辅助制动系统开发[D]. 石家庄: 石家庄铁道大学, 2018.

LI Y J. The Development of Electromagnetic Auxiliary Braking System for Automobile Based on DSP[D]. Shijiazhuang: Shijiazhuang Railway University, 2018.

[9] 裴晓飞, 张成才, 武冬梅. 汽车电器与控制系统[M]. 北京: 北京理工大学出版社, 2021.

PEI X F, ZHANG C C, WU D M. Automotive Electrical and Control Systems[M]. Beijing: Beijing Institute of Technology Press, 2021.

[10] 李春明. 汽车构造[M]. 第2版. 北京: 机械工业出版社, 2017.

LI C M. Automobile Construction[M]. 2nd Edition. Beijing: Machinery Industry Press, 2017.

[11] 余志生. 汽车理论[M]. 第6版. 北京: 机械工业出版社, 2019.

YU Z S. Theory of Automobiles[M]. 6th Edition. Beijing: Machinery Industry Press, 2019.

[12] UM Y, TORII S, EBIHARA D, et al. Measuring Method of the Magnetic Field on an Eddy Current Brake[J]. IEEE Transactions on Magnetics, 1999, 35(5): 3934-3936.

(责任编辑 斛 畔)

修改稿收到日期为2023年4月29日。