炼油装置节能降耗措施探讨

2024-06-16张超胡永宏齐永亮吴琼

张超 胡永宏 齐永亮 吴琼

摘 要: 某石化企业1.0×107 t·a-1炼油工程项目采用全加氢型工艺流程,炼油工程包括23套主体生产装置以及一些配套工程。介绍了该企业装置的能耗情况,并与大连石化进行对比分析,针对对比结果,在设备优化改造上,如无极气量调节系统、叶轮切削和润滑油站的运行,在工艺调整和优化上,如换热流程、反冲洗过滤器和变频调节,以及环保节能措施应用,说明了这类节能降耗技术的可行性以及经济效益。

关 键 词:炼油装置; 节能降耗; 设备优化; 工艺调整

中图分类号:TQ06 文献标识码: A 文章编号: 1004-0935(2024)05-0742-04

随着能源消耗增加以及化石燃料的枯竭[1],石油企业作为国有经济体系的重要组成部分,有责任贯彻新发展理念,坚持“绿色低碳”,节能降耗[2]。对于炼油装置的节能减耗,任刚[3]介绍了炼油设备运行方面的一些节能技术以及实例。高晓玲[4]介绍了天津石化炼化装置低压蒸汽平衡和中亚蒸汽管网存在的问题,通过工艺改进解决了主要问题。金秋[5]介绍了广州石化加氢装置通过变频器改造,节约了可观的电耗。宫首超[6]介绍通过低温热利用、减温减压的能量回收以及新型保温材料的应用这些节能措施,使某企业炼化能耗明显下降。于洋洋等[7]介绍了浙石化柴油加氢装置在电、燃料气等在设计上做的节能优化,有效降低了装置电耗、燃料气消耗以及除盐水等消耗量。彭国峰[8]介绍了通过对四川石化的汽提操作参数优化,降低了该企业硫磺回收联合装置能耗。李继翔[9]介绍了青岛炼化催化裂化装置在操作优化调整实现了系统加工能耗的降低。刘荣[10]介绍了上海石化渣油加氢装置通过新氢压缩机新增HydroCOM气量无极调节系统等措施,改善了该企业渣油加氢装置高能耗的问题。

某石化企业在投产准备阶段和投产期间,针对节能减耗方面,采取了一系列措施,从而提高企业经济效益。本文介绍了该石化企业炼油装置的基本能耗情况以及在炼油工程项目中的设备优化和改造以及工艺调整和优化,予以分析讨论,从而得出一些普适性的行业降耗节能方案。

1 某企业炼油装置能耗分析

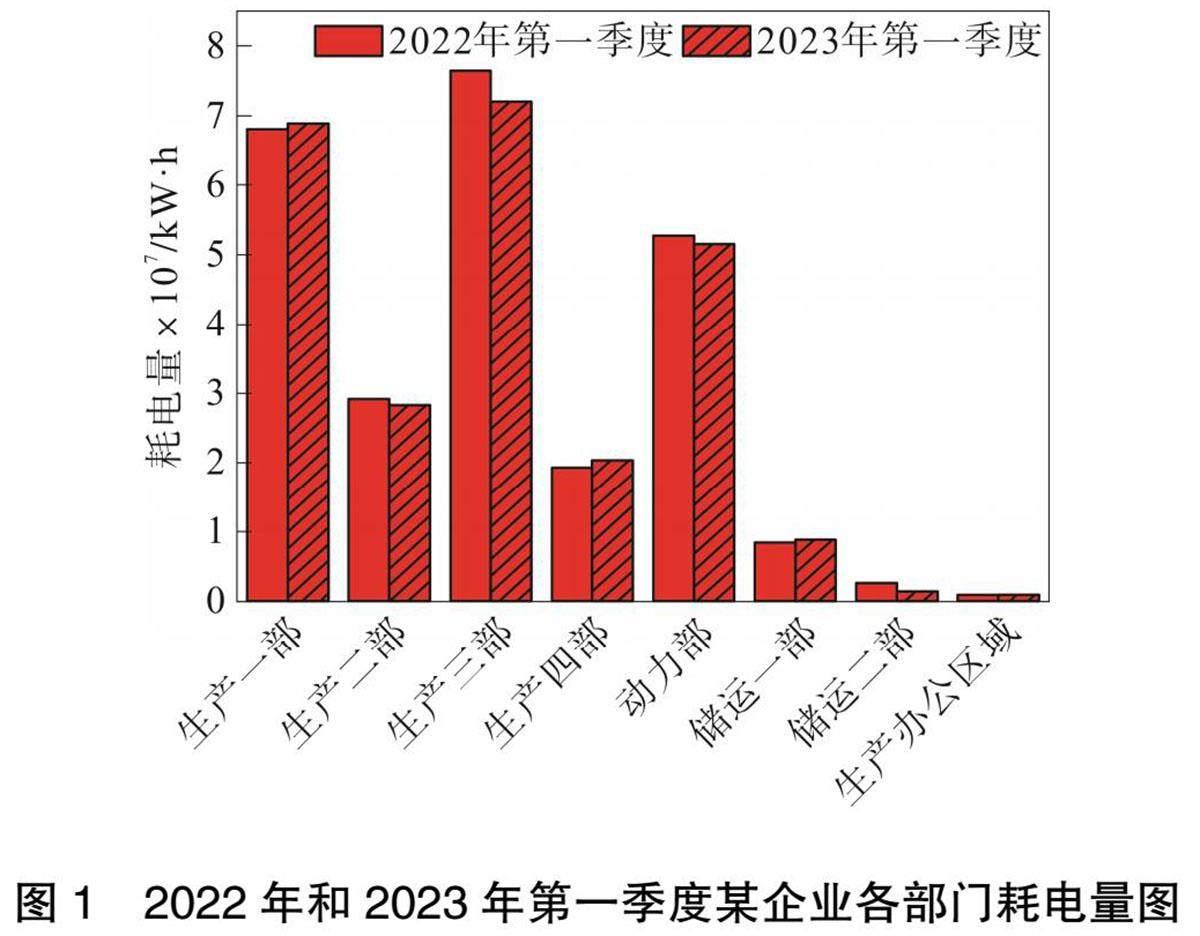

某石化企业1 000×104 t/a炼油工程项目,采用全加氢型工艺流程,主要工艺技术从美国UOP公司、DOW化学等公司引进。主要生产装置包括:常减压蒸馏、重油催化裂化、渣油加氢脱硫、蜡油加氢裂化、柴油加氢精制、柴油加氢改质、连续重整、气体分馏、聚丙烯、汽油精制、汽油加氢脱硫、轻石脑油异构化、MTBE、航煤加氢精制、硫磺回收、轻汽油醚化、制氢、氢气回收等23套主体生产装置,以及公用工程、罐区、码头及码头库区、铁路专用线、100×104 m3原油商业储备库等配套工程,该工程于2010年9月开始投产。该企业2022年第一季度总耗电257 541 009 kW·h,其中外购电235 914 646 kW·h,自发电16 080 000 kW·h,2021年第一季度总耗电251 994 646 kW·h,同比增加了5 546 363 kW·h,这两年第一季度各部门耗电情况如图1所示。

其中,动力单元占比21%,炼油装置占比57%,非炼油装置17%,生产辅助占比5%,能耗主要发生在石油炼化和提供动力上。

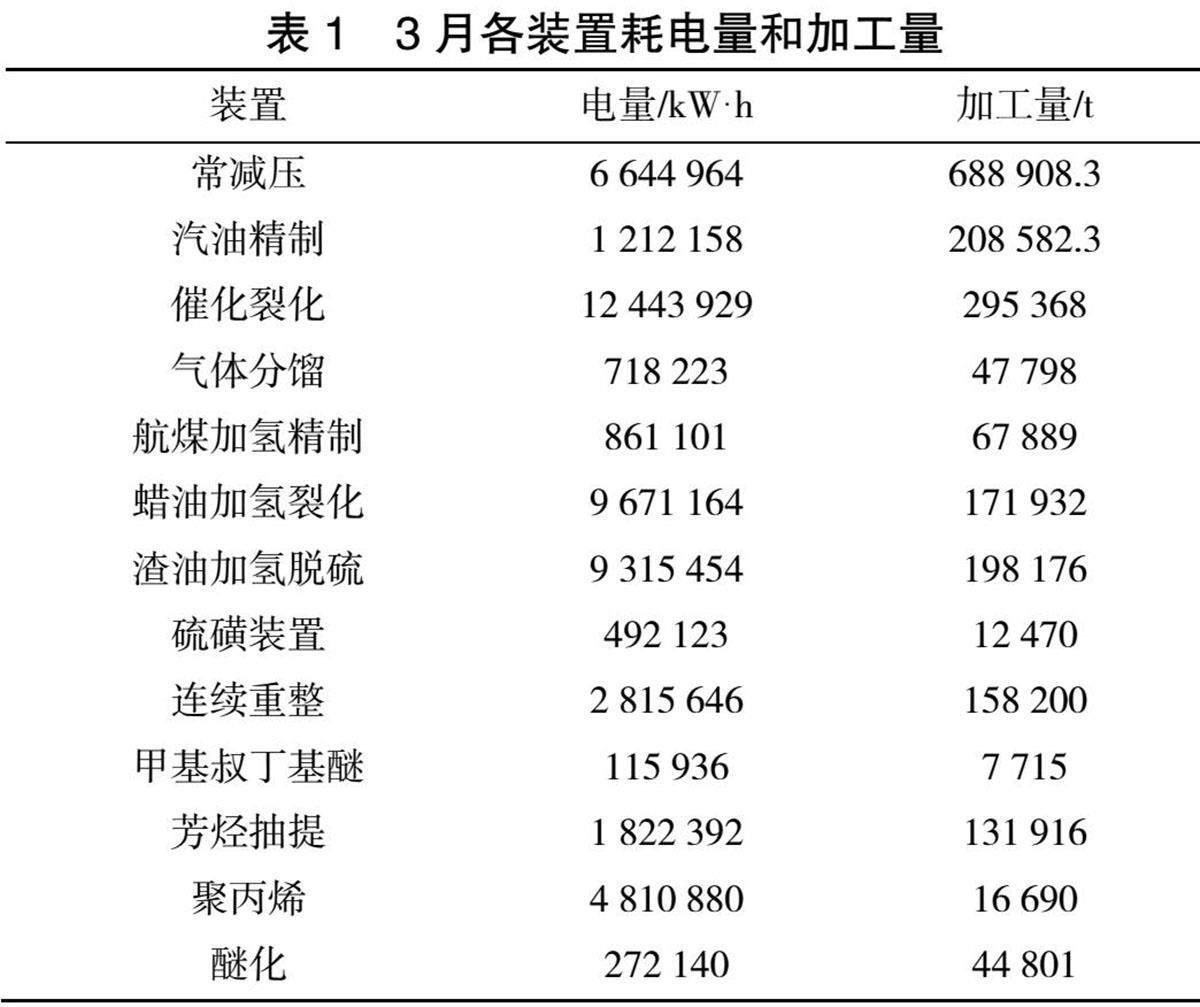

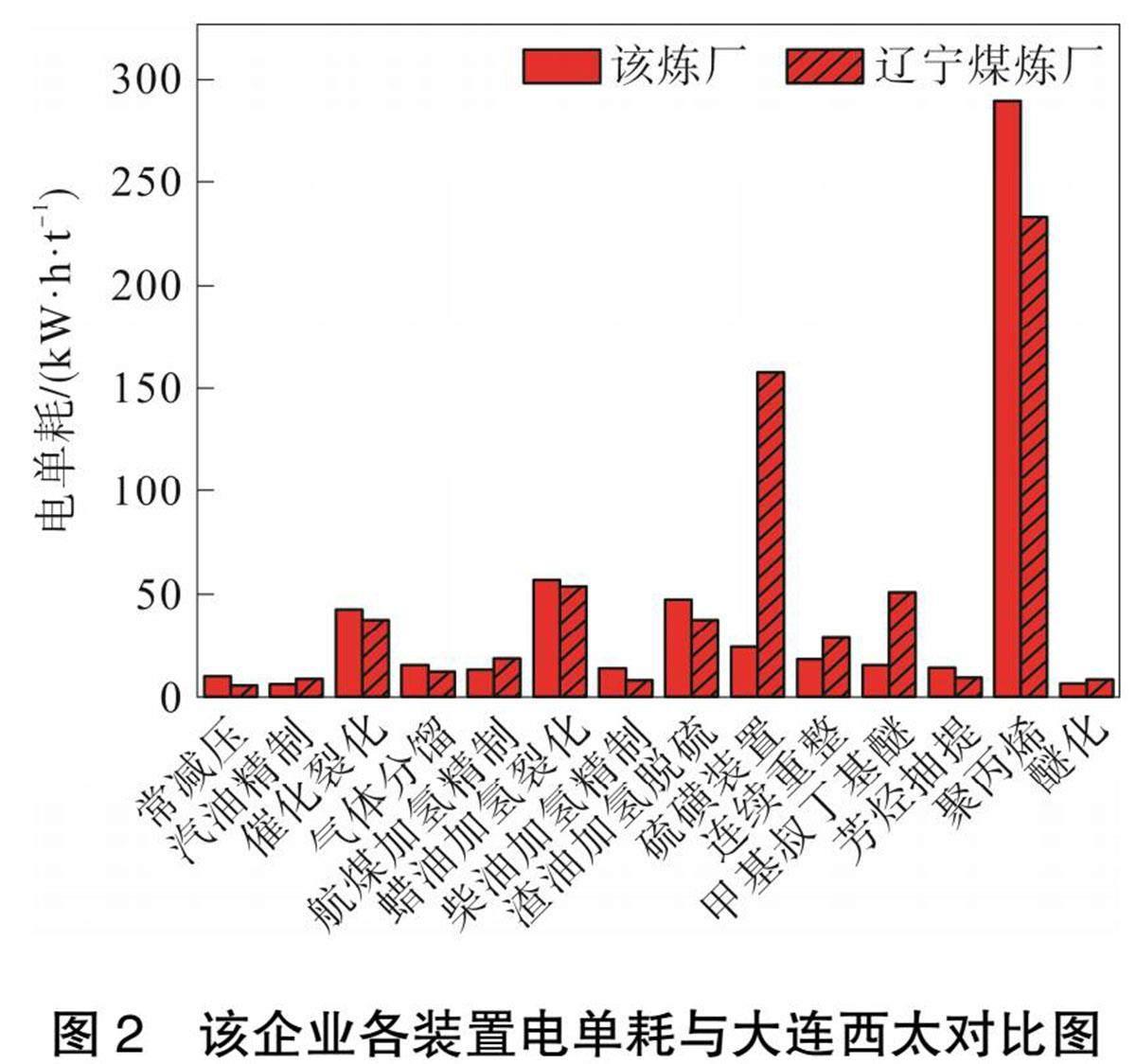

取2023年3月该厂的各装置耗电量和加工量作为研究对象,具体数据如表1所示。

根据表格数据可计算该企业电单耗值,与大连西太平洋石油化工有限公司(以下简称大连西太)各装置电单耗的对比如图2所示,该企业在常减压、催化、气分、蜡柴油及渣油加氢、连续重整、聚丙烯、储运及动力系统电耗均高于大连西太。

因而对该企业电单耗大于大连西太的装置进行专项分析,在常减压装置上,发现大部分泵机效率在75%~80%相较于大连西太低了10%,导致电单耗高约4.5 kW·h/t,相比高了87%;在催化裂化装置上,是由于设计两器压力低从而让产品收率高,设计吸收稳定系统压力高有利于催化富气吸收效率,产品分离精度高,导致电单耗高约5.2 kW·h/t,相比高了14%;在气体分馏装置上,该企业脱丙烷塔回流比3.0、丙烯塔回流比21,而大连西太脱丙烷塔回流比2.0、丙烯塔回流比16,停用脱戊烷塔,从而在电单耗高约3.2 kW·h/t,相比高了27%;在蜡油加氢装置上,该企业蜡油新氢机二开一备,而大连西太的蜡油加氢装置与柴油加氢共用1台新氢机和贫胺液泵,导致电单耗高约3.1 kW·h/t,相比高了6%;在柴油加氢装置上,该企业启运新氢压缩机,而大连西太使用的补充氢是加氢裂化和重油加氢装置排放的废氢,导致电单耗高约5.85 kW·h/t,相比高了76%;渣油加氢装置上,该企业相比于大连西太高压设备功率大,原料泵及新氢机电耗高,导致电单耗高约9.8 kW·h/t,相比高了26%。芳烃抽提相较于大连西太的单苯抽提,增加一个甲苯塔组成双苯抽提工艺,导致电单耗多了一个甲苯塔的电耗(包括2台塔顶空冷,3台产品空冷,1台回流泵,1台塔底泵),高了5.85 kW·h/t,相比高了53%;聚丙烯该企业用的是气相流化床工艺,聚丙烯挤压造粒机是热油通过电加热熔融粉料,而大连西太的聚丙烯装置采用环管工艺,通过蒸汽加热,导致电单耗高约5.85 kW·h/t,相比高了76%。

2 炼油装置节能降耗策略

2.1 设备优化和改造

2.1.1 无极气量调节系统

在炼油企业中,加氢装置往复机负荷调节的主要方式是旁通返回调节,即当装置耗氢量小于机组的压缩量时,多余氢气由压缩机出口通过返回线回到压缩机入口。该调节方式安全性较差、经济性也不够,能耗会产生较大浪费。而使用HydroCOM无级气量调节系统,其结构如图3所示,能减少压缩机的气量负荷,在做到降低压缩机电耗的同时能较大地减少工作人员的劳动强度。

该炼化企业加氢装置有3台新氢压缩机,正常是二开一备,压缩机主电机型号为TAW1800- 18/3250WTHF1,工作的两台电机采用HydroCOM无级气量调节系统和逐级返回进行气量调节,使用HydroCOM无级气量调节系统的机组每年每台大约节省600多万元,而每年柴油精制和加氢裂化装置长周期运行带贺尔碧格无级调节系统压缩机10个月以上,全年将可增效504万元。

2.1.2 叶轮切削

在对该石化企业常减压装置分析中发现,机泵效率普遍偏低,原因是在泵机的选型上,采用了偏大的方式以让泵机能正常满足需要,但在一定程度上导致了泵机的扬程过剩,从而造成电耗的浪费。对于这种情况,采用的方法大多为叶轮切削、抽级或者更换。该企业将精制分馏塔顶回流泵叶轮、蜡油加氢裂化分馏塔顶回流泵叶轮、渣油加氢分馏塔顶液出装置泵叶轮和分馏塔顶水相出口泵叶轮均切削了20 mm左右,节约耗电量约为16.6 kW·h。

2.1.3 润滑油站的运行

该石化企业装置的大型备用机泵,都配有专用润滑油站,而且油站的螺杆泵连续运行,时刻为大型机泵提供润滑油,经装置大检修期间的测试,发现这些润滑油站不必要连续运行,也能保证机泵正常备用。经计算,该装置有1台往复式压缩机的电机和机体共配有2个油站,1台高压胺液泵配有1个油站,1台高压进料泵配有1个油站,润滑油泵运行总功率达20.5 kW,改进前它们都是连续运行,年耗电量达179 580 kW·h,按0.5元/kW·h计算,则需费用为89 790元人民币。后经实验,各备机油站改为间歇运行,每周运行两小时即可,其他时间则停油泵,定期巡检观察,前2个月每月分析1次润滑油质量,若无影响,则将油泵间歇运行时间延长至10天1次,油品分析时间延长至3个月一分析,观察是否有影响。对比三种情况,耗电量和费用结果如表2所示。

通过对比,油站间歇运行,在保证机组正常备用的前提下,也能极大地节省电耗,为企业减少不必要的支出。现已在全公司推行此项目,节约费用已高达80万元。

2.2 工艺调整和优化

2.2.1 换热流程

该石化企业装置换热设备,热高分气-混氢共2台,反应馏出物-原料油1台,反应馏出物-混氢2台,热高分气-原料油1台,热高分气-低分油1台。氢气、原料油分别与反应馏出物、热高分气换热,原料油与氢气分别设置流控,流程复杂,换热器台数较多。在通过运用高效换热器,精心调整换热流程,充分利用加氢反应放出热量来加热原料油,利用分馏塔底油来加热原料油,减少换热器副线流量,减少燃料气消耗,在最佳状态下,能节省燃料气约800 Nm3/h。

2.2.2 反冲洗过滤器

该石化企业加氢装置采用反冲洗过滤器来过滤原料油中大于20 μm的杂质,但最初的设计是采用氮气作为反冲洗的气源,消耗氮气约2 000 Nm3/h,这部分氮气进入火炬系统,无法回收,增加火炬系统处理的难度。这也使得空分空压装置的压缩机供气能耗增大。后经改进,采用燃料气替代氮气作为反冲洗气源,燃料气进入火炬系统的气柜后,能被回收利用,全厂能耗大大降低。

2.2.3 变频调节

该石化企业渣油加氢装置以沙轻、沙中(1∶1)混合原油的经常减压装置的减压塔产生热蜡和热渣和罐区的冷蜡和冷渣,渣油(69%)和重蜡油(31%)为原料,经过反应器反应后进入热高分分离器,气相经过E106-107-108-109进行换热冷却至120 ℃后经过8台高压空冷冷却至53 ℃左右。同样的热低分气也是需要2台空冷冷却至53 ℃左右,装置的汽提塔顶气,分馏塔顶气,柴油出装置都是需要通过空冷的冷却效果。该加氢装置大量采用变频调节的空冷器,减少工频电机的使用,能使空冷的耗电量减少30%以上。不仅能降低电耗和水耗,同时也降低了工作人员在装置处理量和环境温度变化带来的工作强度,并减少现场启停空冷器的次数从而保证设备的安全长周期运行。

2.3 环保节能措施应用

现代装置逐渐大型化,雨污分流任务也逐渐加大,而该装置区占地近30 000 m2,在多雨时节,为了避免装置积水过深,雨水会经装置机泵旁的地沟、地漏进入含油污水池,而含油污水需要经污水处理厂处理合格后才能外送,这无形中增加了企业污水处理成本。

该炼油装置在分馏泵区、高压胺液泵、原料油泵、密封冲洗柴油泵、注水泵、磷酸盐撬块,仪表高压注油泵等处增加小围堰,如图4所示。

小围堰上设有闸口,且平时关闭,如遇突降大雨,则雨水大部分在装置大围堰和小围堰之间汇集,经雨水井进入雨水池,不会被污染,可随时外排。而小围堰内部的雨水则经地漏进入含油污水池。若雨水不能及时从雨水井排出,则会漫过小围堰,从地漏进入含油污水,避免装置内雨水滞留液位过高,威胁正常运转的设备,如图5雨污分流图所示。

经估算,在强降雨天气,每天可减少外送含油污水量近400 t,按1 t污水处理费8元计算,一天可减少污水处理费用约3 000元,这对于在多雨地带的炼化装置,节能效果还是很明显的。

3 结束语

节能减耗是国策,也是炼油企业增加与同行企业竞争力的重要指标展望,未来的发展方向,包括更加智能化和可持续化的节能技术应用,以及制定更加严格的节能政策和法规,促进炼油装置的可持续发展。该企业提出了设备设施以及工艺技术的一些改进方案,用实际运行验证了可行性,达成了一定的经济效益。通过对实施成果的评估和分析,总结节能降耗工作的经验和效果,为其他炼油装置的节能工作提供借鉴和参考。

参考文献:

[1]罗南琼.关于石油企业节能减排工作的思考[J].技术与市场,2016,23(05):323-325.

[2]周大平.化工工艺中常见的节能降耗措施[J].辽宁化工,2023,52(03): 1004-0935.

[3]任刚.炼油企业设备节能技术新进展[J].石油化工设备技术,2009,30(04):22-28.

[4]高晓玲.天津石化炼油节能优化措施及节能效果[J].资源节约与环保,2017(07):17-20.

[5]金秋.加氢裂化实现变频节能改造[J].化工装备技术,2013,34(01):46.

[6]宫首超.炼油节能降耗实践与探讨[J].石油石化绿色低碳,2022,7(03):73-76.

[7]于洋洋,陈国栋,葛依明.350万t·a-1柴油加氢裂化装置节能优化及应用[J].辽宁化工,2022,51(07): 1004-0935.

[8]彭国峰.硫磺回收装置节能降耗分析与应用[J].石油与天然气化工,2023,52(04):130-134.

[9]李继翔.催化裂化装置优化节能运行分析[J].辽宁化工,2021,50(02):250-253.

[10]刘荣.3.9Mt/a渣油加氢装置节能优化运行分析[J].中外能源, 2023, 28 (02):95-102.

Discussion on Energy Saving and Consumption

Reduction Measures for Oil Refining Units

ZHANG Chao, HU Yonghong, QI Yongliang, WU Qiong

(PetroChina Guangxi Petrochemical Branch, Qinzhou Guangxi 535020, China)

Abstract: The 1.0× 107 t·a-1 oil refining project of a petrochemical enterprise adopts full hydrogenation process, and the oil refining project includes 23 sets of main production units and some supporting projects. In this paper, the energy consumption of the enterprise's units was described, and it was compared with Dalian petrochemical company. In response to the comparative results, the feasibility and economic benefits of such energy-saving and consumption-reduction technologies were illustrated in terms of equipment optimization and modification, such as the operation of the induction gas volume adjustment system, impeller cutting and lubricating oil station, in terms of process adjustment and optimization, such as the heat exchange process, the backwashing filters and the frequency conversion adjustment, and in terms of application of environmental protection and energy-saving measures.

Key words: Refinery unit; Energy saving and consumption reduction; Equipment optimization; Process adjustment

收稿日期: 2023-09-05

作者简介: 张超(1988-),男,广西省钦州市人,助理工程师,2012年毕业于长春工业大学工业自动化专业,研究方向:渣油加氢脱硫。