SPS多腔烧结碳化硅块材的有限元仿真及实验研究

2024-06-14潘小强李统业陈秋月赖鑫张靖安旭光

潘小强 李统业 陈秋月 赖鑫 张靖 安旭光

收稿日期:2022-08-25

作者简介:潘小强(1983—),男,博士,副教授,从事耐事故碳化硅基核材料研究.Email:928826081@qq.com

摘要:通过设计加工具有3个模腔的石墨模具,并建立放电等离子烧结的有限元仿真模型,研究了烧结工艺对碳化硅块材物相及密度等的影响.结果表明,烧结时的电流主要通过石墨压头及样品产生热量实现样品的加热,且当模具温度高于1 200 K时,样品中心与模具的温度差异逐步增大,烧结模具的中心区域温度高于模具的温度.此外,采用放电等离子烧结同时制得了3个碳化硅块体,实验结果表明,随烧结温度的增加,烧结助剂钇铝石榴石的含量逐渐减少,而碳化硅的含量及结晶性逐步增加,当烧结温度达到2 023 K时,得到了纯相的碳化硅.烧结所得的碳化硅密度为(3.103±0.043)g/cm3,致密度为97%.

关键词:碳化硅;有限元仿真;放电等离子烧结

中图分类号:TB383

文献标志码:A

0引言

核燃料的包壳材料是保障核反应堆安全的重要元件.随着当今核动力反应堆不断地向着高燃耗、长燃料循环寿命与高安全性方向发展,传统的锆(Zr)合金包壳材料由于其铀燃耗极限、高温腐蚀、氢脆、蠕变、辐照生长与芯/壳反应等缺陷,已不能满足未来第四代核能系统燃料元件对包壳材料的苛刻要求.碳化硅(SiC)材料具有耐高温、低密度、高比强、高比模、抗蠕变、抗氧化和抗烧蚀等优异性能[1-2],且SiC具有更小的中子吸收截面、低衰变热及优异的辐照尺寸稳定性等优点.SiC作为新一代包壳材料成为了研究的热点.此外,SiC与二氧化铀(UO2)、慢化剂和冷却剂的相容性好,中子经济性好,是新一代高温结构材料的候选物之一.但是,SiC材料的脆性高、可靠性差,且制备条件较为苛刻,从而极大地阻碍了其实用化进程[3-4].改善材料破坏抵抗能力可以提高陶瓷的强度或者提高材料对裂纹扩展抵抗能力.对陶瓷材料的强韧化主要有微结构设计和强韧相引入2个途径.通过合理的微结构设计,使陶瓷基复合材料既可以保持陶瓷基体固有的优异特性,又可以具有类似金属的断裂行为,对裂纹不敏感,降低发生灾难性破坏的概率.强韧相包括颗粒、晶须和纤维等.其中,纤维增韧SiC陶瓷基复合材料被认为是一种新型战略材料[5],可用于高速刹车、燃气轮机热端部件、高温气体过滤和热交换器等领域.

近年来,国内外针对SiC复合包壳的热—力学性能开展了大量的模拟和研究,结果表明,经过1 173 K的热冲击后,包壳管氦(He)泄漏率小于1×10-12 Pa·m3/s,同时包壳环向拉伸强度保持不变.目前,SiCf/SiC复合材料的制备方法主要有化学气相渗透、纳米渗透和瞬态共晶相烧结[6].陶瓷主要通过热压烧结制备,是由通电产生的焦耳热和加压造成的塑性变形这2个因素来促进烧结过程的.SiCf/SiC复合包壳材料的热导率在中子辐照(5.8 dPa)下,随着环境温度的升高呈略微下降趋势,因制造过程中引入的缺陷热阻对温度的非敏感性,进而造成SiCf/SiC复合包壳材料热导率与温度的弱相关性.

放电等离子(SPS)烧结是一种新型粉末冶金技术[7],在压实颗粒样品上施加了由特殊电源产生的直流脉冲电压,并有效地利用了在粉体颗粒间放电所产生的自发热作用.通过SPS烧结,能够得到致密钇铝石榴石(YAG)和单相SiC等陶瓷材料[8].熊顺进[9]以氧化铝(Al2O3)和二氧化锆(ZrO2)作为复合烧结助剂,采用SPS烧结,制备致密SiC陶瓷,随着ZrO2含量增多,SiC陶瓷的残余应力增大,tZrO2的特征峰强度增加.随着ZrO2的增多,ZrO2晶粒拔出现象增多,所有样品都达到了94%以上的致密度,其中,ZrO2的含量为5 wt.%时,样品的致密度最高(达到99.5%),断裂韧性值也达到最高.

SPS烧结是一种有效的SiC块体制备方法,能够获得致密度较高与力学性能较好的烧结体,但是,常规SPS烧结1次只能制备1个样品块体,效率较低.为了实现多个样品的同时烧结制备,本研究设计了一种3腔烧结石墨模具,并利用有限元分析软件对模具进行热电耦合模拟,在此基础上,加工石墨模具进行了SPS多腔烧结碳化硅实验研究.

1材料与方法

1.1仪器

LABOX350型放电等离子烧结系统(株式会社思立),DX2700B型X射线衍射仪(XRD)(丹东浩元仪器有限公司),ME104型电子天平(梅特勒—托利多集团).

1.2材料

纳米SiC粉末(粒径约为40 nm),购自上海超威纳米科技有限公司,烧结助剂YAG,购自上海卜微应用材料技术有限公司.

1.3方法

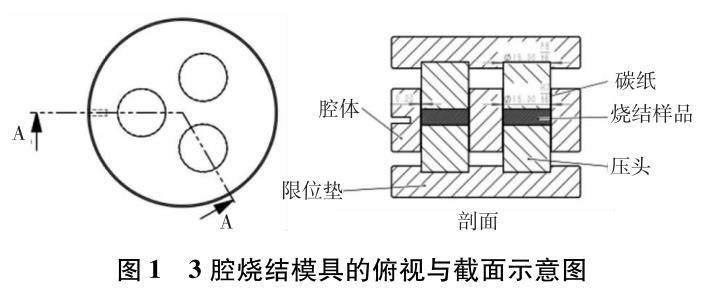

图1为本研究采用的多腔烧结模具的俯视图与模具的装配截面示意图,在圆柱形模具内,3个样品腔互成120 °夹角分布,热电偶测温点分布在靠近腔体的模具外侧,采用碳纸填补压头与阴模之间的间隙,从而防止SiC样品与石墨模具直接接触反应.根据图 1中的设计得到图 2所示的有限元仿真模型,对模型划分六面体网格后,再导入ANSYS Fluent中进行边界条件设置及PID控制升温程序设置,然后进行有限元仿真模拟研究.通过多次烧结探索发现,石墨垫块的叠放次序对烧结过程中温度场的分布非常重要.采用大、中、小垫块再到模具的这种堆放形式,有利于电流集中和合理分布.脉冲电流分别通过3个压头均匀分配到各个烧结腔.根据SPS烧结的经典理论,粉末颗粒之间会产生放电现象,从而激发等离子体的产生,火花放电产生的瞬时局部高温可达到数千度.为了降低烧结过程中的辐射传热影响,本研究在烧结模具外侧裹了1层石墨碳毡.

通过ANSYS Fluent软件,利用有限元分析,对多腔烧结模具在升温过程中的温度场变化进行了仿真分析.根据图 2的模型划分网格,建立3腔烧结模具的有限元仿真模型.通过编写udf的PID控制程序将仿真的升温速率设置为100 K/min,最终烧结温度为2 073 K.

烧结SiC时,首先通过球磨混料机在200 r/min的转速下,将纳米SiC粉末和适量的YAG均匀混合;然后称取2 g均匀混合的粉末装入石墨模具中,并采用千斤顶进行一定程度的预压操作;最后将填好粉末的石墨模具放入SPS烧结系统中进行高温短时烧结.烧结时,SPS烧结腔体内的真空度低于10 Pa,烧结压力为30 MPa,烧结温度为1 000~1 800 ℃,保温时间为0 min;烧结完成并随炉冷却后,将模具和SiC样品取出,从而制备出SiC块材.为分析制备工艺对烧结SiC块体的影响,本研究在完成SPS烧结后,采用XRD对烧结得到的SiC块材进行物相组成分析,研究物相随烧结温度的变化规律.此外,根据阿基米德排水法对SiC块材样品的密度进行测试,得出SiC块体密度随烧结温度的变化规律,从而优化出较好的SiC块体SPS烧结工艺.

2结果与分析

2.13腔SPS烧结SiC的有限元仿真分析

图3为仿真所得测温点TC及3个样品中心的升温曲线.由图可知,PID控温程序很好地控制了样品的升温速率和目标温度,且随着加热时间的延长,样品中心及测温点的温度均线性增加,当测温点的温度达到了目标温度以后,样品中心温度及测温点的温度均产生了极小的波动和振荡后,快速达到稳定状态.从曲线中还可以发现,当测温点的温度低于1 200 K时,样品中心温度与测温点的温度非常相近,升温曲线几乎完全重合,但当温度进一步升高时,样品中心温度开始逐渐高于测温点,且二者的差异逐步加大,这主要是由于模具表面的电磁辐射导致的能量损失随模具表面温度的升高而显著增加,因此,模具外侧的温度低于内部温度.而辐射出的能量越大,导致模具内外温差也越大.此外,从图3中曲线还可以看出,3个样品的中心温度基本一致,且升温曲线基本重合,这一结果表明烧结所得样品的性能稳定性能够得到保障.因此,通过本研究设计的3腔模具烧结制得的SiC块体,具有较小的密度和力学性能差异,可以在快速烧结制备的同时保证样品的性能稳定性.

图4为过样品中心水平截面的温度场随加热时间的变化云图.由图可知,模具中心及3个样品处的温度高于其余区域,且受3个烧结腔体的影响,模具心部的温度最高,远离压头的阴模部分的温度急剧降低,且到外表面的温度迅速减小.当加热时间为10 s时,样品和模具的温度已发生明显上升,阴模中离样品腔室较远较厚区域的边缘温度明显最低,为300 K左右,接近室温,而模具中心部分的温度最高,达到了328 K左右.另外,模具腔室靠近模具外侧部分的温度开始明显下降,形成围绕烧结腔室的“三角形”过渡区,在过渡区外侧,模具的温度逐渐下降.

上述的情况在整个烧结过程中均非常明显,这一现象也说明了在SPS烧结时,电流主要是通过石墨压头和样品产生热量实现样品和模具升温的,而阴模的升温主要依靠石墨压头和样品与模腔内表面之间的热传导作用.当加热时间达到900 s时,模具的最高温度上升至2 100 K,当加热时间达到1 080 s后,模具的最高温度达到2 313 K,继续延长时间达到1 200 s以上,PID温控程序将模具的最高温度稳定在2 312 K.

图5为过样品中心垂直截面的温度场随加热时间的变化云图.由图可知,SPS上下压头的温度随着烧结的进行,温度逐渐升高,这主要是由于模具压头上表面与SPS压头接触面之间的热量传导作用,使SPS压头升温.当加热时间达到900 s以后,SPS压头温度场趋于稳定.此外,从图5中也可以看出,模具中心及样品区域的温度明显高于模具其他区域,阴模的上下表面之间的区域及上下压头之间的区域的温度场均匀性均较高,这些结果也表明了SPS烧结电流优先流过石墨压头及样品部分,然后将热量传递至模具其余区域.

2.23腔SPS烧结制备SiC的实验研究

在使用3腔石墨模具进行SPS烧结SiC的过程中,其温度场由模具中心到模具外部的分布状态,与单腔模具的烧结比较类似.图6为3腔SPS烧结过程中模具的发热状态及烧后的模具图.由图可知,相对于普通的单腔模具烧结,采用多腔模具烧结时,存在多个SPS放电区域(即多个发热区域).图6是限位垫烧结之后的照片,可以从图中清楚地观察到限位垫上由于温度场叠加形成的区域,这一区域的形状与有限元仿真分析的结果完全一致(见图4).同时,这也间接证实了SPS烧结从粉末样品区域到模具温度场分布的合理性.值得注意的是,根据有限元仿真结果,多个腔室的烧结模具内多个发热区域所引起的温度场叠加,使模具内部的温度在烧结温度明显高于1 200 K时会显著大于测温点,这一温度升高现象十分有利于SiC粉末的烧结致密化成型.

图7为3腔SPS烧结SiC的温度和位移变化曲线.由图可知,可以观察到,当烧结时间短于630 s且烧结温度低于1 411 K时,SPS压头的位移为正,且随烧结温度的升高而增加,这主要是由于样品的温度较低,并不能引起SiC粉末之间的烧结,所以样品发生热膨胀,当烧结温度高于1 411 K后,SPS压头的位移开始快速减小,这表明了SiC粉末开始发生明显烧结,导致粉末颗粒的重排,当烧结温度进一步增加至约1 702 K的过程中,位移减小的速率减慢,这主要是由于SiC在经过初步的烧结后,粉末之间的接触面积增大,粉末间的加强减小,导致烧结及致密化速率减慢造成的.当烧结温度进一步增加至1 816 K的过程中,位移减小的速率再次加快,这主要是由于烧结温度的升高,进一步加快了原子的扩散并降低了粉末的强度,导致SiC烧结界面发生快速的移动及变形.当烧结温度达到1 923 K甚至2 023 K时,位移基本保持不变,随温度进一步升高还略有减小.这说明采用3腔石墨模具对SiC进行SPS烧结可在较低的温度下得到致密的烧结体.在前述有限元仿真的分析中,发现模具中心区域的温度明显高于测温点的温度,这一现象很可能导致SiC在多腔石墨模具烧结过程中,受到该高温作用的叠加影响,起到降低SiC烧结温度的作用[10].

图8为3腔SPS烧结SiC的温度、电压和电流随烧结时间的变化曲线.由图可知,在烧结时间少于260 s时,烧结电流和烧结电压随烧结时间的延长不断快速增加,这主要是由于SiC的烧结温度很高,所以采用了红外测温的方式进行控温,但低于843 K时红外测温仪不能测量温度,因此,SPS的PID控温程序将目标温度设定为843 K.实际温度与目标温度之间的差异过大导致PID的输出功率较大,因此,当红外测温仪可以正常测温后,烧结电压和烧结电流出现大幅下降.烧结温度大于843 K以后,SPS烧结电压和烧结电流均再次随烧结时间的延长及温度的增加而逐步增加,这是因为随温度的升高,SPS电极与模具表面向四周辐射的热量也随之增加,因此,需要更高的加热功率才能使样品及模具的温度不断升高.此外,由于本研究设计加工的3腔石墨模具的烧结腔室较多,为了达到与单腔石墨模具相同的烧结温度和升温速率,SPS烧结设备提供的电流和电压需要更大.因此,需要根据烧结样品的实际情况,对使用3腔石墨模具烧结SiC的工艺,如升温速度和保温时间等进行合理地调控,才能获得致密度和力学性能均比较优异的烧结体.

图9为3腔SPS烧结SiC在1 923 K时的温度和位移变化曲线.图中的升温曲线与2 023 K烧结时升温曲线相似,加热时间短于636 s,烧结温度低于1 419 K时,SPS压头的位移为正,表现为受热膨胀,进一步升高温度导致位移发生显著减小,SiC压坯高度快速下降.随后的加热过程中,升温速率减慢,且压坯高度不断减小,但当烧结温度达到1 923 K时,位移曲线仍然具有较大的负斜率,表明SiC压坯的孔隙率仍然较高,还有较大的致密化空间,因此,SiC粉末的致密化烧结温度应高于1 923 K.

图10是3腔SPS烧结制得的SiC块体的XRD图谱.由图可知,随着烧结温度的增加,SiC衍射峰的峰强逐渐增大且越来越尖锐,说明SiC的结晶性逐渐增加,同时,YAG的衍射峰强度逐渐下降并逐

步消失.当烧结温度为1 023 K时,可以检测到明显的烧结助剂YAG的衍射峰,说明该温度下烧结还未进行,这与SPS位移曲线反映出的结果一致.随着烧结温度的逐步增加,YAG的衍射峰逐渐降低.当烧结温度达到2 023 K时,XRD图谱中没有发现YAG的衍射峰,这表明YAG已完全溶解,烧结得到了纯度较高的SiC块体.

图11为3腔SPS烧结制得的SiC块体密度随烧结温度变化柱状图.由图可知,随着烧结温度的增加,SiC块体的密度逐渐增大,且当烧结温度高于1 923 K时,烧结体的密度达到(3.103±0.043)g/cm3,致密度为97%,多腔烧结体密度差≤1%,成功实现了高致密度SiC块体的SPS多腔烧结.

3结论

综上所述,本研究通过设计加工3腔石墨模具,建立了SPS烧结的有限元仿真模型,并成功采用SPS烧结同时制得了3个SiC芯块,其致密度高且密度差异较小.有限元仿真分析结果表明,烧结电流主要通过压头及样品产生热量,且当温度高于1 200 K时,样品中心与模具测温点的温度差异逐渐增大,烧结模具的中心区域温度高于样品中心温度.通过SPS烧结,随温度的增加,烧结助剂YAG含量逐渐减少,而SiC的含量及结晶性增加,烧结温度达到2 023 K,得到纯相的SiC.烧结所得SiC的密度为(3.103±0.043)g/cm3,致密度为97%.

参考文献:

[1]An Q,Chen J,Ming W,et al.Machining of SiC ceramic matrix composites:A review[J].Chinese J Aeronaut,2021,34(4):540-567.

[2]Stempien J,Carpenter D,Kohse G,et al.Characteristics of composite silicon carbide fuel cladding after irradiation under simulated PWR conditions[J].Nucl Technol,2013,183(1):13-29.

[3]Wang X,Gao X,Zhang Z,et al.Advances in modifications and hightemperature applications of silicon carbide ceramic matrix composites in aerospace:A focused review[J].J Eur Ceram Soc,2021,41(9):4671-4688.

[4]Alabdullah M,Ghoniem N M.Damage mechanics modeling of the nonlinear behavior of SiC/SiC ceramic matrix composite fuel cladding[J].J Nucl Mater,2019,524:296-311.

[5]刘荣正,刘马林,邵友林,等.碳化硅材料在核燃料元件中的应用[J].材料导报,2015,29(1):1-5.

[6]李统业,安旭光,卢超等.放电等离子烧结制备碳化硅块材及其高温导热性能研究[J].成都大学学报(自然科学版),2020,39(1):69-73.

[7]卢超,张傲,杨智,等.放电等离子烧结温度对TiB2/Al复合材料结构与性能的影响[J].钢铁钒钛,2022,43(3):47-52.

[8]Lee G,Olevsky E,Manière C,et al.Effect of electric current on densification behavior of conductive ceramic powders consolidated by spark plasma sintering[J].Acta Mater,2018,144(1):524-533.

[9]熊顺进.碳化硅基陶瓷的放电等离子烧结及强韧化研究[D].广州:广东工业大学,2021.

(实习编辑:罗媛)