气凝胶材料隔热应用研究进展

2024-06-14罗明凯何亮谢擎宇丁帅刘文龙周立春王思哲廖家轩

罗明凯 何亮 谢擎宇 丁帅 刘文龙 周立春 王思哲 廖家轩

收稿日期:2023-05-09

基金项目:四川省自然科学基金(2023NSFSC0185)

作者简介:罗明凯(1998—),男,硕士研究生,从事隔热材料的研究.Email:1416129886@qq.com

通信作者:刘文龙 (1984—), 男,教授,从事食品安全检测与质量控制研究.Email: liuwenlong_666@126.com

摘要:气凝胶是一种具有高孔隙率、高比面积、低密度与低热导率的超级隔热材料,有着传统隔热材料无法比拟的隔热性能.通过文献调研,简要介绍了气凝胶的制备方法与隔热机理,归纳总结了气凝胶在航空航天、建筑、织物与新能源汽车动力电池领域的隔热应用,并对气凝胶的局限性和发展做出了总结和展望,以期对后续的相关研究提供帮助.

关键词:气凝胶;隔热;超级隔热材料

中图分类号:TQ427.26

文献标志码:A

0引言

气凝胶是一种通过胶粒或高聚物分子相互连接形成纳米多孔网络结构,并充满气态分散介质的固体材料[1](见图1).气凝胶网络骨架包含大量孔隙,骨架的固体颗粒和孔隙结构是纳米级的,独特的微观结构赋予了气凝胶低密度、小孔径、高比面积、高孔隙率和低导热率的特性[2].

Kistler于1931年通过溶胶—凝胶法和超临界干燥技术成功制备出了二氧化硅、氧化铝、明胶、琼脂和纤维素等气凝胶[3-5].自此气凝胶的性能被逐渐发掘与提升.气凝胶的归类方法有很多种,根据外观可分为块体气凝胶、粉体气凝胶和膜气凝胶;根据制备方法可分为气凝胶、干凝胶、冻凝胶和气凝胶相关材料;根据微观结构可分为微孔气凝胶(<2 nm)、中孔气凝胶(2~50 nm)和大孔气凝胶(>50 nm);最常用的分类方法是按照组分,根据组分可分为无机气凝胶、有机气凝胶、复合气凝胶和气凝胶复合材料等[6-7].

气凝胶作为超级隔热材料中纳米多孔隔热材料的典型代表,气凝胶的孔隙和纳米网络的弯曲路径分别阻止了气态热传导和凝胶骨架的固态热传导, 通过添加辐射抑制剂可以降低对辐射热的吸收.气凝胶对3种基本传热方式(对流、传导和辐射)均有良好的抑制效果,是目前公认热导率最低的固体隔热材料之一,常温下约为0.015 W/(m·K)[8],隔热性能仅次于真空隔热板[9].

1气凝胶制备方法

气凝胶的制备方法一般由2个过程组成,分别是溶胶—凝胶过程和干燥过程,对于有机气凝胶会多出1个碳化的过程.石墨烯气凝胶为了避免石墨烯在组装过程中出现无效团聚的情况,还会采取模板法、支撑法、热液组装法和交联增韧法来制备.溶胶—凝胶过程通过水解和缩聚反应形成网络结构,得到湿凝胶产物,通过干燥将液态介质置换为气态介质得到气凝胶产物[10-12].

气凝胶的溶胶—凝胶过程受pH值和温度影响较大,在前驱体溶液中加入酸后,可以缩短水解时间,H+可以促进前驱体的水解,前驱体单体通过缓慢缩聚反应转变为聚合物状态,溶胶开始生长线性结构,形成低密度、弱交联的网络结构.但是过低的pH值反而会延长凝胶时间,因为过低的pH值会使得缩聚反应速率极低.在碱性条件下,OH-会促进前驱体单体的缩聚反应,形成致密的胶体颗粒.通常,碱性条件下催化的气凝胶孔隙率高、脆性大;酸性条件下催化的气凝胶力学性能较好,结构较为致密,密度大,保温隔热性能下降.前驱体与溶剂的配比也会影响到气凝胶的性能,溶剂的用量可以直接影响到凝胶网络和孔隙尺寸.溶剂用量较大时,制备出的气凝胶密度较低、脆性大;溶剂用量过少时,会使得前驱体与水不能完全互溶,无法得到均匀的网络结构.

干燥过程对于气凝胶的制备也是至关重要的,要成功制备气凝胶,就必须通过干燥去掉溶剂,通过干燥将湿凝胶孔隙中的液态介质置换为气态介质才能得到最终的气凝胶产物.常用的干燥方法有超临界干燥、冷冻干燥和常压干燥[11-14].气凝胶在干燥过程中受到气液界面的表面张力和毛细管应力,会产生巨大的收缩应力,导致制备气凝胶极其容易破碎.超临界干燥通过将干燥介质加压升温达到临界状态去替换掉溶剂,在超临界状态时,气液界面消失,可以通过排泄阀缓慢释放干燥介质,可以避免或减少气凝胶大幅度的收缩和开裂;冷冻干燥是通过在低温条件下将气/液界面转变为气/固界面,将湿凝胶冷冻过后,再将溶剂升华,得到气凝胶;常压干燥是在常压环境和较低的温度下对湿凝胶进行干燥,通常干燥周期较为漫长,为了获得完整块状气凝胶,干燥时间甚至会超过1年.

超临界干燥相比其余2种干燥方式,由于没有毛细管应力和表面张力参与,纳米结构的多孔网络得以维持,得到的气凝胶最为完整.超临界干燥工艺也存在较大局限性,由于需要升温加压到超临界状态,会采用大量的干燥介质进行置换,并且干燥过程消耗了大量电力.考虑到安全、环保和经济3个要素,超临界干燥工艺想要大规模商业化生产,存在较大限制.冷冻干燥通过升华去掉了溶剂,但是在干燥之前也消耗了大量有机溶剂进行置换,并且溶剂升华后形成的通常是开孔结构,并不是介孔结构.常压干燥相比于其余的干燥方式,无需特殊的制备环境,并且安全性较高,但是由于常压干燥会受到较大的气液界面张力和毛细管应力,制备出的气凝胶样品通常不是完整的块体.如何降低前驱体的成本,减少气凝胶溶胶—凝胶过程的时间和干燥所需的时间,以及利用常温常压干燥技术制备出高质量块状气凝胶是目前面临的重大挑战.

2气凝胶隔热机制

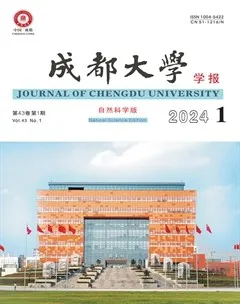

多孔材料存在3种基本的传热模式,对流、传导和辐射传热.气凝胶的传热机制分为固体热传导、气体热传导、气体热对流、辐射传热与耦合传热[15-16].图2展示了气凝胶材料的隔热能力和传热途径.

固体热传导主要是通过晶格振动和自由电子运动进行传热;气体热传导主要通过原子和分子相互碰撞进行传热;热对流主要是通过气体分子热运动进行传热;辐射传热是指物体内部粒子受激后产生电磁波进行传热.声子是晶格振动的最小能量单元,可以通过随机的能量波动产生和破坏,点缺陷、位错、层错和晶界是凝聚态材料中最常见的晶体缺陷.目前,普遍认为声子—缺陷相互作用在导热性中起着决定性的作用,特别是当材料的尺寸缩小到纳米尺度时[17].

气凝胶是一种具有三维纳米孔结构的固体材料,气凝胶结构中存在着大量的固—固界面(纳米骨架)和固—气界面(孔隙),对于声子有着较强的散射作用,因此,固体热导率较低.

由于气凝胶的孔隙通常在纳米级,对于多孔介质,当孔径小于4 mm时,几乎不发生热对流,对流传热对于热导率的贡献可以忽略不计.并且气凝胶的纳米孔径一般是接近或小于空气的平均自由程,介孔(2~50 nm)孔隙可以产生很好的克努曾效应,空气分子自由运动被严重限制,因此,气体热导率也较低.常温环境下,气凝胶辐射传热对热导率贡献并不大,主要是由热传导贡献,但随着温度升高,辐射传热效应变得十分明显.根据斯蒂芬玻尔兹曼定律,辐射传热能力与温度呈四次方的关系,辐射传热成为传热的主导,高温环境下,气凝胶的导热系数通常会急剧上升,因为气凝胶的辐射隔热能力较差,纯气凝胶对于近红外波长几乎是透明的,热辐射以电磁波形式透过气凝胶材料,导致气凝胶材料的导热系数显著上升.通常需要添加遮光剂改善辐射隔热能力,例如,常见的炭黑、碳化硅和二氧化钛等[18].但是大尺寸粒子的加入,会对气凝胶网络结构产生一定程度破坏.

3气凝胶的隔热应用

3.1在航空航天领域的应用

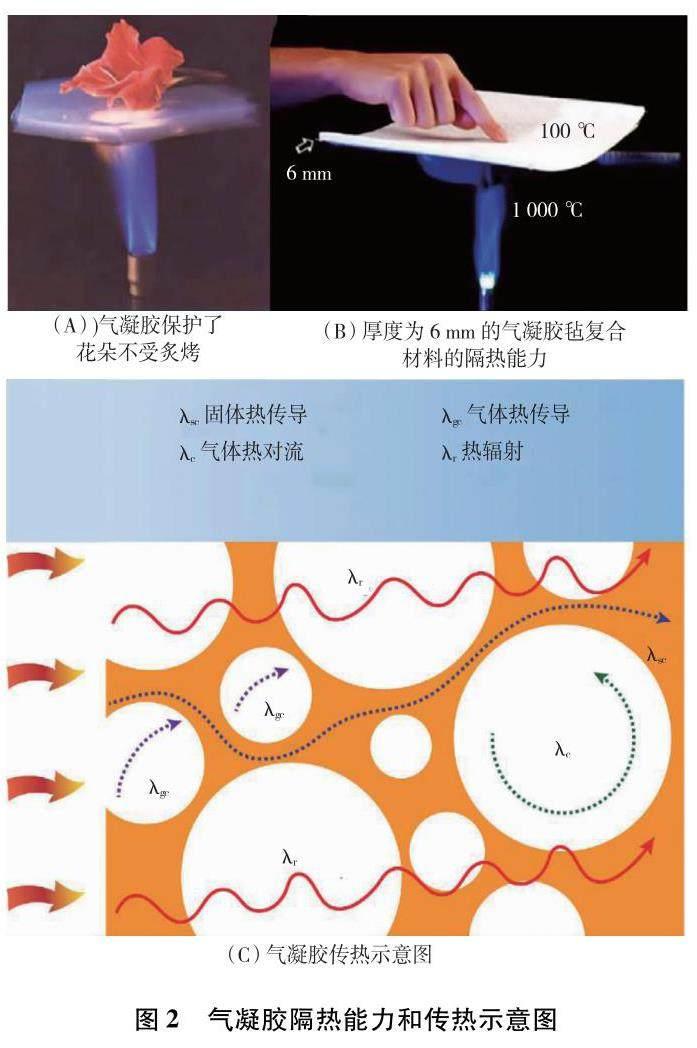

与航空航天相关的隔热应用包括低温流体容器、火箭、航天器、空间站、切伦科夫散热器、天窗窗户和舱外活动服等.航空航天领域的隔热材料使用条件极为苛刻,环境温度范围为-250~2 000 ℃,很少有材料能满足使用条件.目前,气凝胶在航空航天领域应用最广为人知的例子是NASA“星辰计划”中超高速粒子的收集装置和火星探测器中电子盒的隔热应用(见图3).

应用在航空航天领域的气凝胶主要有氧化物气凝胶、碳气凝胶、氮化物气凝胶和碳化物气凝胶.其中,氧化物气凝胶耐温能力比碳气凝胶、氮化物气凝胶和碳化物气凝胶较差,并且氧化物气凝胶在高温800~1 000 ℃下容易收缩和烧结,比如典型的二氧化硅气凝胶和氧化铝气凝胶,二氧化硅气凝胶使用温度范围仅为600~700 ℃,氧化铝气凝胶在高温下易发生相转变从而导致体积出现收缩或膨胀.碳气凝胶在2 000~3 000 ℃的惰性气氛或涂覆抗氧化涂层的情况下具有良好的隔热效果,但在高于350 ℃氧气气氛环境下容易出现氧化,从而影响隔热性能,这是碳气凝胶在使用过程中的较大限制因素.碳化物气凝胶在1 500 ℃以上通常能够保持良好的机械性能和抗氧化性能,隔热效果也非常优异.为了克服以上气凝胶在航空航天领域应用中存在的缺陷,通常采取掺杂改性与多组分复合的方式提升气凝胶的结构稳定性、机械性能与抗氧化性能.例如,将二氧化硅与氧化铝气凝胶复合,复合气凝胶的耐温极限得到了提升,并且复合气凝胶物相更加稳定,相变发生的可能性大大降低.通过掺杂纤维提升气凝胶的力学性能也是常见的手段.未来应用在航空航天领域的气凝胶将朝着耐超高温、多组元与力学性能增强的方向发展.

3.2在建筑领域的应用

建筑物的围护结构(墙壁、屋顶和窗户)占了冬季热量损失和夏季热量增加的绝大部分,如果不对建筑物的围护结构进行隔热保温,想要降低能耗与碳排放几乎不可能实现.常见的建筑隔热材料有岩棉、玻璃棉、发泡聚苯乙烯和挤塑聚苯乙烯,高性能泡沫隔热材料有聚氨酯和酚醛树脂.这些材料存在着隔热效果差、密度大与易燃等缺点,但是气凝胶作为热导率低于0.02 W/(m·K)的超级隔热材料,具有热导率低、不燃与密度低等优点,同时具有优异的光学与声学性能.目前建筑领域用的气凝胶产品包括气凝胶玻璃(见图4)、气凝胶涂料(见图5)、气凝胶砖与气凝胶水泥.当前常规的纤维类和泡沫类隔热材料占据着隔热市场大部分份额,但是科研人员认为常规隔热材料的热导率已经达到极限,未来超级隔热材料是发展的趋势.

目前,相关气凝胶建筑隔热材料已经开始使用,耶鲁大学雕塑大楼和画廊幕墙中使用了半透明气凝胶隔热材料.Schultz等[19]开展了一项基于单片硅气凝胶的超绝缘玻璃项目,原型尺寸大约55 cm×55 cm,用2层低铁玻璃之间的15 mm真空气凝胶制成.Reim等[20-22]开发了基于颗粒气凝胶的窗户,颗粒二氧化硅气凝胶集成到高绝缘半透明玻璃中.Jensen等[23]开发了一个整体气凝胶窗户,通过施加压力,结合真空玻璃技术开发了该窗口,测量的总热损失系数为0.66 W/(m2·K),太阳透射率Tsol大于0.85.与传统窗户相比,气凝胶窗户减少了55%的热量损失,同时与普通窗户相比,气凝胶窗户兼具阻燃与隔音的效果,同时具有较高透明度.气凝胶不仅适用于新型建筑,对于老旧建筑的隔热需求,气凝胶也能满足,如博物馆与历史遗址等对隔热阻燃要求较高的建筑,气凝胶材料非常适合于用作外墙与屋顶的隔热防护,能够起到阻燃、隔热与隔音的效果,对老旧建筑起到很好的保护作用[24].

相比于传统建筑隔热材料,气凝胶有着更高效的隔热性能和更轻薄的尺寸.但气凝胶也存在一定局限性,如作为结构材料(气凝胶砖和气凝胶水泥),综合力学性能远低于传统建筑结构材料.气凝胶玻璃需要用传统玻璃材料给气凝胶做夹层保护,克服自身固有的脆性.气凝胶涂料通常是将气凝胶粉体分散在涂料中,亲水性的气凝胶分散在涂料中会吸收空气中的水分,极易造成涂层开裂,通过有机改性剂对亲水气凝胶改性后,有机成分又导致了涂层易燃的问题,以及气凝胶涂层对于不同建筑基材的适应性问题,这些都是目前亟待解决的问题.未来应用在建筑领域的气凝胶将朝着高强度、易分散、超疏水、隔音与阻燃等方向发展.

3.3在织物领域的应用

服装对于调节传热方面起到了举足轻重的作用,正常情况下,人类通过汗腺、肌肉运动与血管收缩扩张调节自身温度.然而,在强光、强风与冷雨等恶劣自然环境下,人体皮肤表面温度会迅速变化,导致人体不适、中暑与体温过低,甚至死亡.因此,服装的开发是为了在炎热环境下抵御自然环境的热量,在寒冷环境下保持人体处于温暖的状态,从而使人类免受严寒和酷暑的影响[25-26].

气凝胶在织物隔热的应用也非常突出,以二氧化硅气凝胶的研究与商业化最为成熟.在2002年,阿斯彭气凝胶公司就已经研制出用于太空服隔热保温衬里的高耐受与高柔韧的气凝胶.18 mm厚度的气凝胶内衬可以抵御-130 ℃的低温.Corpo Nove公司开发出了能耐受-25 ℃~1 500 ℃的气凝胶防寒服.2009年,阿斯彭气凝胶公司与Element21公司合作开发了一款气凝胶纤维作为超薄夹克的材料,随后气凝胶类鞋垫与睡袋护垫也被开发出来作为户外防寒用品.在消防服等功能性服装中使用气凝胶,也取得了较好的隔热阻燃效果[27].同时,气凝胶密度低与体积小,不会造成消防服臃肿,使用了气凝胶消防服的热防护效果得到了显著提升,延迟了造成二级烧伤的时间,消防员有了更充足的时间开展救援工作与撤离[28].

相比于传统织物,气凝胶织物有着更加轻便与更高效的隔热保温性能,是一种理想的隔热保温织物.通常纳米纤维气凝胶是非常适合用作织物材料的气凝胶,纳米纤维气凝胶具备良好的柔韧性、透气性和良好隔热保温性能,可以对人体起到良好的保护作用,同时具备传统织物的舒适感.气凝胶织物也存在着一定的局限性,通常气凝胶织物有2种制备途径:一种是,直接将溶胶进行静电纺丝得到凝胶纤维,再进行干燥处理,得到气凝胶纤维;另一种是,将纤维与气凝胶复合.通常前一种方法制备的气凝胶纤维性能较好,后一种方法制备的气凝胶纤维容易出现掉粉现象,气凝胶与纤维材料结合较差,并且掉粉情况对人体的健康存在危害,会引起一系列的呼吸系统疾病.未来气凝胶织物的发展趋势将是朝着更高效、更健康与更智能的方向发展,解决气凝胶与纤维材料复合结合性差的问题,实现热、电与光响应的智能性,增加织物的疏水性、可洗涤性与降解性.

3.4在新能源汽车动力电池领域的应用

新能源汽车动力电池在受到机、电、热诱因或者耦合作用下,会发生一系列链式化学反应,不可控制地释放出异常热量,进而导致电池单体、模组、电池包到整车的冒烟、燃烧与爆炸等一系列危险后果(见图6).当前,新能源汽车火灾事故频频发生,究其原因是锂离子电池受到挤压、碰撞、穿刺、过充放电及高温环境等诱因下发生了热失控,导致了新能源汽车的火灾事故发生[29-31].

动力电池热失控的根本原因在于动力电池本身的安全性不高,热稳定性差.直接提升动力电池的安全性与热稳定性技术难度极大,动力电池制造加工过程要求极高.目前,主流的解决方案是在动力电池单体间放置气凝胶隔热层缓解或者阻断热失控,采用气凝胶隔热层去抑制热失控,可以起到很好的效果,并且技术难度大大降低,可作为动力电池发展的一个过渡阶段.

动力电池的热管理主要以散热为主,通过冷却介质将电池热量带走,散热技术根据冷却介质的种类不同分为液体冷却、相变材料冷却与空气冷却[32](见图7).关于隔热技术的应用与研究较少,但是已有研究表明隔热对于抑制动力电池热失控意义重大.

Hu等[33]通过实验探究了隔热与散热协同作用下对于抑制热失控的有效性,实验结果表明,在电池单体间和底部放置散热铝片可以显著降低电池发生热失控的峰值温度,热失控的传播得到了一定程度延缓,但是无法成功阻断热失控.在电池单体间放置气凝胶隔热片后,热失控传播的平均时长延长18倍,热失控平均传播时长为15.5 min.Rui等[34]通过实验与仿真得出了同样的结论,在电池底部放置液体冷却板无法抑制热失控的蔓延,电池单体的热通量高达848.2 W,没有隔热层存在,液冷板没有足够的时间将热量导出,放置隔热层后,电池的热通量降为349.3 W,极大程度阻挡了热量在电池单体间传播,为液冷板争取了宝贵的时间.同时作者建立了热失控的临界条件图,为电池热安全设计提供了指导.

在电池单体间放置隔热层(见图8)对于阻断热失控意义重大,将隔热技术与现有散热技术结合是目前抑制动力电池热失控的良好解决方案.

气凝胶由于自身力学性能较差、脆性大等特点,无法直接应用.通常采用与材料复合的方法提升力学性能后再进行应用,气凝胶纤维毡就是典型的纤维增强型复合材料.关于气凝胶复合材料在动力电池领域的隔热应用,国内外已有学者开展了相关研究.

Feng等[35]采用了1 mm厚的石棉纤维作为电池的隔热层,并且成功阻断了电池热失控的蔓延.但是石棉作为致癌物的一类,不利于人体的健康,不适宜用作电池的隔热层.Yang等[36]发现无任何保护装置的电池平均热失控传播时间间隔为84.6 s,在电池单体间放置1 mm厚的气凝胶隔热层后,平均热失控传播时间延长至386 s.Liu等[37]通过研究不同隔热材料对于电池热失控的影响,实验结果表明,放置隔热层可以阻止电池模块热蔓延和降低电池峰值温度的作用.通过比较电池温度变化发现,纤维基材料具有71.83%的降温效率,气凝胶材料相比于纤维基材料降温效率高出13%.Li等[38]通过将二氧化硅纳米纤维垫浸渍在二氧化硅溶胶后,作为一种智能防火墙放置在电池单体间,1 mm厚的智能防火墙成功阻断了50 Ah锂电池之间的热失控传播.

综上研究表明,气凝胶复合材料对于新能源汽车动力电池热失控有着很好的抑制或者阻断作用,气凝胶复合材料优异的隔热性能,延长了新能源汽车动力电池发生热失控时平均传播时间,降低了相邻电池单体的温度,延长了驾驶人和乘客处理险情与逃生的时间,对于保护新能源汽车驾驶人和乘客的人身财产安全具有重大意义.

气凝胶作为一种超级隔热材料,在动力电池隔热方面的应用前景广阔.根据相关调研报告,预计到2025年,全球锂电池用气凝胶市场规模为35亿元.目前,气凝胶在动力电池隔热领域的应用存在着一定的局限性,应用在动力电池的气凝胶材料主要为气凝胶毡、板与片类,对于空间紧凑的电池包,在每2个相邻电池单体间放置隔热层,无疑降低了电池的体积利用率.同时对于18650等圆柱型电池单体,毡、板与片状隔热层包覆性差,发生热失控时,可能会造成热量散逸,引发火灾事故.未来用在动力电池隔热领域的气凝胶材料发展趋势将朝着更轻薄、包覆性更好、耐高温与阻燃的方向发展.

4结语

气凝胶作为一种超级隔热材料,有着传统隔热材料无法比拟的性能.气凝胶的应用领域也较为广泛,在航空航天、建筑、织物和新兴的新能源汽车等领域都有着相关的应用.气凝胶在应用的过程中主要受到成本和技术2个方面的限制.成本方面,气凝胶由于前驱体原材料价格居高不下,特别是有机类前驱体价格较为昂贵;技术方面,气凝胶的溶胶—凝胶制备过程相对繁琐耗时,以及干燥的条件较为严苛,并且制备出的气凝胶脆性较大,通常不能直接应用,一般会与其他材料复合,以气凝胶复合材料的方式应用.这2个方面是阻碍气凝胶发展的最大因素.随着气凝胶前驱体原材成本的降低,以及生物质提取前驱体的技术和常压干燥技术的发展,气凝胶的价格必将大幅度下降,气凝胶也会得到更加广泛的应用.

参考文献:

[1]陈龙武,甘礼华.气凝胶 [J].化学通报,1997,44(8):22-28.

[2]Hu L,He R,Lei H,et al.Carbon aerogel for insulation applications:a review [J].Int J Thermophys,2019,40:1-25.

[3]Kistler S S.Coherent expandedaerogels [J].J Phys Chem,2002,36(1):52-64.

[4]Du A,Zhou B,Zhang Z,et al.A special material or a new state of matter:A review and reconsideration of the aerogel [J].Materials,2013,6(3):941-968.

[5]Zhang Z,Scherer G W.Supercritical drying of cementitious materials [J].Cement Concrete Res,2017,99:137-154.

[6]Pierre A C,Pajonk G M.Chemistry of aerogels and their applications [J].Chem Rev,2002,102(11):4243-4266.

[7]冯坚.气凝胶高效隔热材料 [M].北京:科学出版社,2016.

[8]魏炳波,韩雅芳.气凝胶 [M].北京:中国铁道出版社,2020.

[9]Li C,Chen Z,Dong W,et al.A review of siliconbased aerogel thermal insulation materials:Performance optimization through composition and microstructure [J].J NonCryst Solids,2021,553:120517-1-120517-10.

[10]Dou L,Zhang X,Cheng X,et al.Hierarchical cellular structured ceramic nanofibrous aerogels with temperatureinvariant superelasticity for thermal insulation [J].ACS Appl Mater Int,2019,11(32):29056-29064.

[11]Wang Y,Su Y,Wang W,et al.The advances of polysaccharidebased aerogels:Preparation and potential application [J].Carbohydr Polym,2019,226:115242-1-115242-13.

[12]Ahankari S,Paliwal P,Subhedar A,et al.Recent developments in nanocellulosebased aerogels in thermal applications:A review [J].ACS Nano,2021,15(3):3849-3874.

[13]MazroueiSebdani Z,Naeimirad M,Peterek S,et al.Multiple assembly strategies for silica aerogelfiber combinationsA review [J].Mater Design,2022,223:111228-1-111228-32.

[14]Du A,Zhou B,Zhang Z,et al.A special material or a new state of matter:A review and reconsideration of the aerogel [J].Materials (Basel),2013,6(3):941-968.

[15]Guo J,Tang G.A theoretical model for gascontributed thermal conductivity in nanoporous aerogels [J].Int J Heat Mass Tran,2019,137:64-73.

[16]Fu Z,Corker J,Papathanasiou T,et al.Critical review on the thermal conductivity modelling of silica aerogel composites [J].J Build Eng,2022,57:104814-1-104814-9.

[17]Yan X,Liu C,Gadre C A,et al.Singledefect phonons imaged by electron microscopy [J].Nature,2021,589(7840):65-69.

[18]He Y L,Xie T.Advances of thermal conductivity models of nanoscale silica aerogel insulation material [J].Appl Therm Eng,2015,81:28-50.

[19]Schultz J M,Jensen K I,Kristiansen F H.Super insulating aerogel glazing [J].Sol Energ Mat Sol Cells,2005,89(2/3):275-285.

[20]Reim M,Beck A,Krner W,et al.Highly insulating aerogel glazing for solar energy usage [J].Sol Energy,2002,72(1):21-29.

[21]Reim M,Reichenauer G,Krner W,et al.Silicaaerogel granulatestructural,optical and thermal properties [J].J NonCryst Solids,2004,350:358-363.

[22]Reim M,Krner W,Manara J,et al.Silica aerogel granulate material for thermal insulation and daylighting [J].Sol Energy,2005,79(2):131-139.

[23]Jensen K I,Schultz J M,Kristiansen F H.Development of windows based on highly insulating aerogel glazings [J].J NonCryst Solids,2004,350:351-357.

[24]Cuce E,Cuce P M,Wood C J,et al.Toward aerogel based thermal superinsulation in buildings:A comprehensive review [J].Renew Sust Energ Rev,2014,34:273-299.

[25]Baetens R,Jelle B P,Gustavsen A.Aerogel insulation for building applications:A stateofart review[J].Energ Buildings,2011,43(4):1030-1037.

[26]Peng L,Su B,Yu A,et al.Review of clothing for thermal management with advanced materials [J].Cellulose,2019,26(11):6415-6448.

[27]Jin L,Hong K,Yoon K.Effect of aerogel on thermal protective performance of firefighter clothing [J].J Fiber Bio Inform,2013,6(3):315-324.

[28]高珊,卢业虎,王来力,等.气凝胶在防护服中的应用进展 [J].丝绸,2019,56(4):44-49.

[29]Feng X,Ren D,He X,et al.Mitigating thermal runaway of lithiumion batteries [J].Joule,2020,4(4):743-770.

[30]Feng X,Zheng S,Ren D,et al.Investigating the thermal runaway mechanisms of lithiumion batteries based on thermal analysis database [J].Appl Energ,2019,246:53-64.

[31]Feng X,Ouyang M,Liu X,et al.Thermal runaway mechanism of lithium ion battery for electric vehicles:A review [J].Energy Storage Mater,2018,10:246-267.

[32]郭豪文.纯电动汽车浸没式液体冷却电池包的模拟与实验研究 [D].杭州:浙江大学,2022.

[33]Hu Y,Lan F,Chen J,et al.Effectiveness of geat insulation and heat dissipation for mitigating thermal runaway propagation in lithiumion battery module[C]//proceedings of the 5th International Conference on Energy,Electrical and Power Engineering (CEEPE),2022.Nanjing,China:IEEE,2022.

[34]Rui X,Feng X,Wang H,et al.Synergistic effect of insulation and liquid cooling on mitigating the thermal runaway propagation in lithiumion battery module [J].Appl Therm Eng,2021,199:117521-1-117521-12.

[35]Feng X,He X,Ouyang M,et al.Thermal runaway propagation model for designing a safer battery pack with 25 Ah LiNixCoyMnzO2 large format lithium ion battery [J].Appl Energ,2015,154:74-91.

[36]Yang X,Duan Y,Feng X,et al.An experimental study on preventing thermal runaway propagation in lithiumion battery module using aerogel and liquid cooling plate together [J].Fire Technol,2020,56(6):2579-2602.

[37]Liu F,Wang J,Yang N,et al.Experimental study on the alleviation of thermal runaway propagation from an overcharged lithiumion battery module using different thermal insulation layers [J].Energy,2022,257:124768-1-124768-9.

[38]Li L,Xu C,Chang R,et al.Thermalresponsive,superstrong,ultrathin firewalls for quenching thermal runaway in highenergy battery modules [J].Energy Storage Mater,2021,40:329-336.

(实习编辑:罗媛)