水下方向控制阀质量测试方法的设计

2024-06-07李宇航陈易红谭文涛岳元龙范江龙

李宇航 陈易红 谭文涛 岳元龙 范江龙

DOI:10.20030/j.cnki.1000?3932.202403019

摘 要 以API STD 17F—2017标准规定的水下方向控制阀(DCV)测试项目为基础,制定了具有可操作性的DCV质量测试方法。测试项目包括外压、内压、内泄漏、功能和连续性、污染流体循环、寿命、环境筛选和绝缘电阻测试,针对每一个测试项目给出了详细的测试目的、标准要求和测试步骤。本文方法通过了挪威船级社审核,并成功应用于渤海油气田浅水水下方向控制阀工程化产品的挪威船级社认证。

关键词 DCV 质量测试方法 内泄漏 环境筛选 绝缘电阻

中图分类号 TE54 文献标志码 A 文章编号 1000?3932(2024)03?0502?05

作者简介:李宇航(1999-),硕士研究生,从事水下生产控制系统布局优化、水下生产控制系统设计工作。

通讯作者:岳元龙(1985-),高级工程师,从事水下生产控制系统、水下通信协议、高可靠性嵌入式系统设计和多传感器数据融合的研究,yueyuanlong@cup.edu.cn。

引用本文:李宇航,陈易红,谭文涛,等.水下方向控制阀质量测试方法的设计[J].化工自动化及仪表,2024,51(3):502-506.

水下方向控制阀(Directional Control Valve,DCV)是水下生产系统中最关键的装备之一,包括水面控制水下安全阀、紧急关断阀、隔离阀、内部止回阀及快速排气阀等多种类型[1,2]。水下方向控制阀主要由先导阀和主阀组成,其功能是控制液压系统中液压油的流向,改变液压执行机构的开关状态,最终实现海底生产系统配套的液压设备控制。

目前,国外DCV产品主要由海洋油气开发领域的知名集团成套开发,如Oceaneering、Aker及Bifold等[3]。其中,Oceaneering集团生产的15系列深海高压方向控制阀能够在4 000 m的海底环境中运行,其设计压力可达20 000 psi(1 psi=6.895 kPa)[4]。Aker集团提供了多种适合深水工况的高、低压电液换向阀,其水下生产控制系统DCV均采用的是耐海水腐蚀材料,阀门最大设计压力达15 000 psi[5]。Bifold流体动力公司主要从事设计和制造水下方向控制阀,其设计的水下方向控制阀设计水深可达3 000 m,最高设计压力可达15 000 psi,并且能够在污染等级高于NAS1638 12级的液压流体上可靠运行。Bifold对DCV产品的出厂测试标准十分严苛,其污染流体循环试验可达100 000次,寿命试验达100万次,远超API的要求[6]。以上国外DCV产品的泄漏量均小于0.2 cc/min(1 cc=1 mL),且耐海水腐蚀,耐控制流体污染,其作业水深均超过1 500 m。这些设计标准为我国DCV产品在泄漏量、污染流体测试方面均提供了参考[7]。

笔者依托API STD 17F—2017开展水下方向控制阀质量测试方法(包括质量测试(Qualification Test,QT)方法和出厂验收测试(Factory Acceptation Test,FAT)方法)研究,旨在突破国外对水下方向控制阀的垄断,形成具有自主知识产权的水下方向控制阀出厂测试技术,从而为水下生产控制系统设备的设计和维护提供技术支持。

1 DCV质量测试方法

1.1 DCV内压测试

DCV内压测试的目的是验证DCV在测试压力下有无外泄漏。

测试开始时,实际压力不应高于测试压力的5%。测试结束时,实际压力不应低于测试压力。若DCV内某组件的内压测试压力小于系统内压测试压力,则内压测试过程中该组件需要与系统隔离[8]。

内压试验压力计算式为:

TP=1.5×DP ,DP≤15000 psi

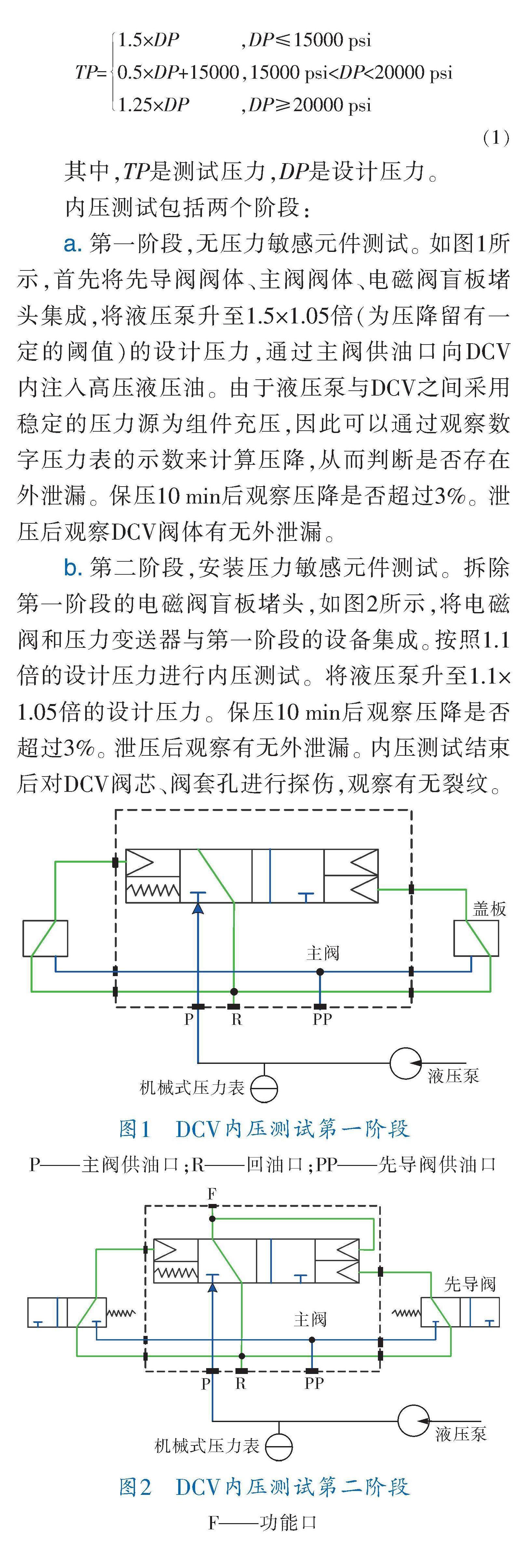

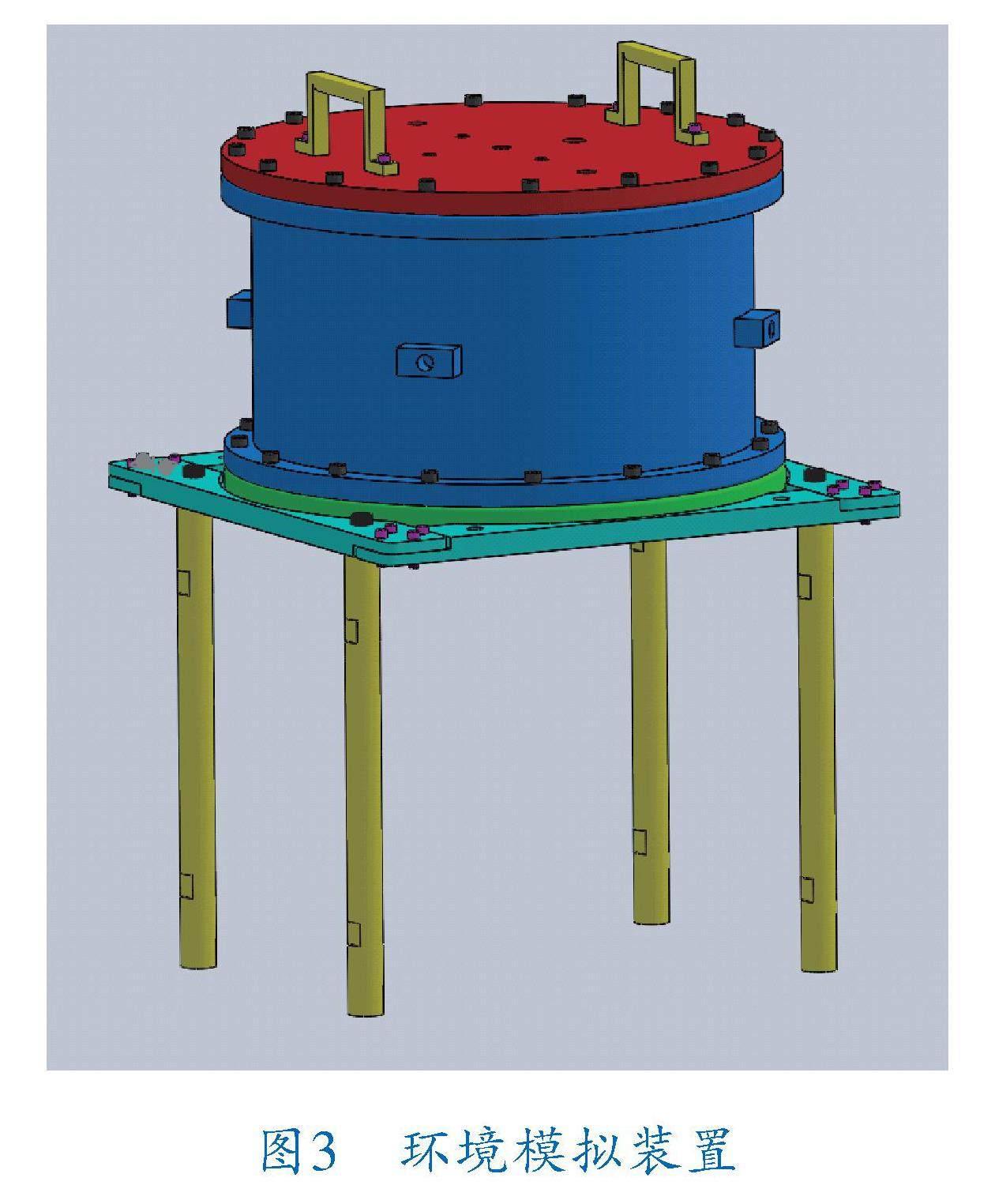

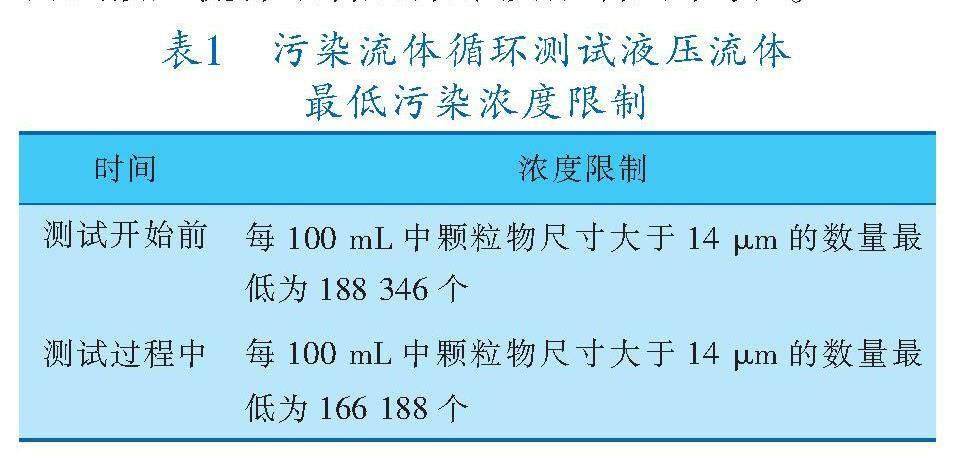

0.5×DP+15000,15000 psi 1.25×DP ,DP≥20000 psi (1) 其中,TP是测试压力,DP是设计压力。 内压测试包括两个阶段: a. 第一阶段,无压力敏感元件测试。如图1所示,首先将先导阀阀体、主阀阀体、电磁阀盲板堵头集成,将液压泵升至1.5×1.05倍(为压降留有一定的阈值)的设计压力,通过主阀供油口向DCV内注入高压液压油。由于液压泵与DCV之间采用稳定的压力源为组件充压,因此可以通过观察数字压力表的示数来计算压降,从而判断是否存在外泄漏。保压10 min后观察压降是否超过3%。泄压后观察DCV阀体有无外泄漏。 b. 第二阶段,安装压力敏感元件测试。拆除第一阶段的电磁阀盲板堵头,如图2所示,将电磁阀和压力变送器与第一阶段的设备集成。按照1.1倍的设计压力进行内压测试。将液压泵升至1.1×1.05倍的设计压力。保压10 min后观察压降是否超过3%。泄压后观察有无外泄漏。內压测试结束后对DCV阀芯、阀套孔进行探伤,观察有无裂纹。 P——主阀供油口;R——回油口;PP——先导阀供油口 F——功能口 1.2 外压测试 DCV外压测试的目的是验证DCV与外界硅油环境接触的密封件功能的完整性,确保外压测试结束后无硅油泄漏至DCV内部。 外压测试时DCV运行在海底控制模块(Subsea Control Module,SCM)的硅油环境中,若DCV生产厂家没有SCM,则需要设计SCM等效工装,即环境模拟装置。首先将DCV安装至环境模拟装置底座,并将环境模拟装置(图3)充满硅油,然后通过硅油泵升压至设计环境压力的1.1倍,压力上升速度不小于24 bar/min(1 bar=100 kPa)。升压完成后停止升压,进入保压阶段,保压不少于5 min后开始泄压,泄压速度不小于36 bar/min。外压测试共进行3个泄压-升压循环,每个循环的高压阶段切换DCV阀位,观察其控制功能和复位功能是否正常。 第3个循环结束后进入保压阶段,保压时间不少于6 h(不含泄压-升压循环时间)。随后泄压至大气压,回收硅油,擦除DCV表面硅油后将其从环境模拟装置上拆除。最后拆卸两个先导阀,观察主阀阀体内部是否有硅油渗入。 1.3 DCV内泄漏测试 DCV内泄漏测试的目的是验证DCV内泄漏量是否符合标准要求,即内泄漏量小于0.2 cc/min。 DCV内泄漏测试需要在液压系统的设计压力下,并在阀处于控制状态或复位的状态下进行。阀位切换至少10 min后开始检测泄漏量,具体包括以下两种方法: a. 方法一,对测试组件进行充压并隔离压力源,监测压降。此时需要搭建一个工装,通过显示压降的方式测试泄漏量。 b. 方法二,采用稳定的压力源为组件充压,通过在回油口处收集液压油的方式记录泄漏量。首先将DCV安装至测试台上。将液压动力单元升压至最大设计压力,先导阀和主阀供油压力均为最大设计压力。然后切换DCV至控制状态,系统稳定10 min后,在回油口用量筒收集液压油,收集10 min。观察量筒内液压油积液量,计算每分钟泄漏量。切换DCV至复位状态,系统稳定10 min后,在回油口用量筒收集液压油,收集10 min后观察量筒内液压油积液量,计算每分钟泄漏量。 1.4 DCV功能和连续性测试 DCV功能和连续性测试的目的是验证DCV的控制功能、复位功能和阀位保持功能。 首先将DCV安装至测试台上,液压动力单元升压至最大设计压力,先导阀和主阀供油压力均为最大设计压力,然后切换DCV阀位,检测DCV控制功能、复位功能、阀位保持功能,切换次数为10次,每次间隔10 min。 将DCV切换至控制状态,开启供油泄压阀,观察DCV功能口压力。然后记录当压力突然变为0 MPa时的压力,此时即为起跳压力。连续测试3次,以测出起跳压力范围。 1.5 DCV污染流体循环测试 在污染等级为NAS1638 12级的液压系统中,当切换次数达到循环次数后,验证DCV内泄漏量是否小于0.4 cc/min。 循环测试可以在开路或闭路模式下进行:开路模式,液压油直接流出测试回路;闭路模式,液压油返回油箱。测试过程中,当流出量或返回量超过10 cc后进行切换。 循环测试压力设置为DCV设计压力,测试过程中定期监测液压油的污染程度,污染流体循环测试液压流体最低污染浓度限制列于表1。 首先将DCV安装至测试台上。液压动力单元升压至最大设计压力,先导阀和主阀供油均为最大设计压力。DCV在控制状态与复位状态之间切换。在DCV上游进行液压油采样,记录污染流体浓度。若浓度低于最低浓度限制,则测试停止,清洗测试工装,并重新开始测试。每次重新开始为一次循环开始,循环测试次数加1。当切换次数分别为200、500、1 000、2 000、2 500、2 950、3 000次时在回油口用量筒收集液压油,收集液压油前DCV在复位或控制状态下至少稳定10 min。观察量筒内液压油积液量,计算每分钟泄漏量。 1.6 DCV寿命测试 在设计压力下,DCV寿命测试的目的是验证DCV设计使用次数应不小于实际应用次数。 DCV寿命测试的循环次数不小于10 000次[9],若设备未出现功能失效,则通过测试。首先将DCV安装至测试台上。液压供应单元升压至最大设计压力,先导阀和主阀供油均为最大设计压力。往复切换DCV控制状态与复位状态。在循环次数基础上,累计每到10 000次,使DCV处于控制状态,稳定10 min后,在回油口用量筒收集液压油,收集10 min。观察量筒内液压油积液量,计算每分钟泄漏量。 1.7 DCV配套电子部件环境筛选试验 DCV配套电子部件环境筛选试验用于验证DCV在运输、搬运、安装和操作过程中,不会对其功能造成任何损坏或退化。DCV压力变送器和电磁先导阀属于配套电子部件,需要进行单独的温度、冲击、振动试验,如果压力变送器和电磁先导阀厂家能够提供试验证明,则压力变送器和先导电磁阀可以免除测试。 1.7.1 温度测试 温度测试应在振动测试之前进行。首先,DCV与测试工装集成,放入温度试验工作台并固定。然后,DCV在最高设计温度下保温48 h,在高温测试开始时进行断电/通电测试。保温期间,检测电磁先导阀和压力变送器功能、通信功能是否正常。保温结束时进行断电/通电测试。接着进行高低温循环试验,DCV在-18~40 ℃的温度范围内进行循环测试,温度变化速率5 ℃/min,高/低温持续时间30 min,循环10次。循环期间,检测电磁先导阀和压力变送器功能是否正常。若在热循环过程中检测到故障,应尽快进行修复,并重新启动循环测试。若有连续10次无故障循环,则测试通过。测试结束后,检测DCV阀位切换功能和压力变送器功能。 1.7.2 振动測试 振动试验后,DCV不应出现明显损坏或变形,电磁先导阀和压力变送器应通过功能试验。首先,将集成的DCV放置在振动试验工作台上并固定,向3个相互垂直的轴各施加5~150 Hz的往返扫频,观察是否有机械放大系数大于10的共振,并确定敏感轴。最后,在确定的敏感轴上进行2 h的随机振动。振动测试后,检查DCV紧固螺栓是否松动。 1.7.3 冲击测试 沿3个相互垂直的轴在6个方向上施加4次冲击。首先,将集成的DCV工装放置在冲击试验工作台上并固定。沿3个相互垂直的轴在6个方向上施加4次冲击,其中一个轴垂直于电路板平面,冲击等级为10g,11 ms半正弦。试验结束后,观察DCV测试工装是否出现损坏或变形,电磁先导阀和压力变送器应通过功能试验。 2 DCV出厂验收测试 2.1 DCV内压测试 DCV出厂验收测试中的内压测试标准要求及测试步骤详见1.1节,泄压之后,无需拆卸先导阀和压力变送器,无需探伤试验,观察连接处有无外泄漏。 2.2 DCV外压测试 首先将DCV安装至环境模拟装置底座,向环境模拟装置中倒入硅油,直至DCV完全浸没于硅油中。通过硅油泵升压至实际运行环境压力的1.1倍,环境模拟装置压力上升速度不小于18 bar/min。保压10 min后泄压,泄压速度不小于24 bar/min,观察控制功能和复位功能是否正常。回收硅油,擦除DCV表面硅油,从环境模拟装置上拆卸DCV,观察连接处有无硅油渗入。 2.3 DCV内泄漏测试 DCV出厂验收测试中的内泄漏测试标准要求及步骤详见1.3节。 2.4 DCV功能和连续性测试 DCV出厂验收测试中的功能和连续性测试标准要求及步骤见1.4节。 2.5 DCV环境筛选试验 DCV环境筛选试验用于验证DCV是否由于工艺或装配引起潜在故障[10]。DCV工程产品交付前进行环境筛选试验,包括温度测试和振动测试。温度测试的目的是验证DCV在设计温度范围内的功能是否会过早失效。振动测试的目的是揭示装配过程中存在的问题。 2.5.1 温度测试 温度测试应在振动测试之前进行。首先集成DCV测试工装,放入温度试验工作台上并固定。DCV在-18~40 ℃进行10次温度循环,温度变化速率为5 ℃/min,高/低温持续时间为30 min,循环10次,然后DCV在最高设计温度下保温48 h。温度循环试验结束后,检测DCV阀位切换功能,泄漏量是否小于0.2 cc/min。 2.5.2 振动测试 振动试验后不应出现明显损坏或变形,电磁先导阀和压力变送器应通过全功能试验。首先将集成的DCV放置在振动试验工作台上并固定,沿着DCV最高应力轴施加随机振动,随机振动应持续10 min,随机振动谱如图4所示。 图4中,20~80 Hz范围内,每倍频程上升3 dB;80~350 Hz范围内,加速度谱密度为0.04 g2/Hz;350~2 000 Hz范围内,每倍频程衰减3 dB;复合激励水平为6g。振动测试后,应对DCV进行目视检查,观察紧固螺栓是否松动。 2.6 DCV绝缘电阻检测 绝缘电阻检测的目的是验证DCV所有电气部件和组件的绝缘性,包括压力变送器和电磁先导阀。 测试电压50 V,施加测试电压60 s后记录读数,阻值不得低于1 GΩ。测试时,绝缘电阻值应在60 s内稳定,且测试电压不得超过设备的最大额定值。由于湿度和温度会影响绝缘电阻读数,因此当有重大影响时,应重点记录和说明。推荐的IR值列于表2[8]。 3 结束语 笔者参考国外DCV产品性能指标以及水下生产控制系统和海底高完整性压力保护系统对DCV的要求制定了一系列测试方案,为DCV出厂测试提供了方法与技术支持,给出了DCV测试过程中的要点、DCV及其相关产品的测试标准要求。该测试方法验证了DCV产品的可靠性,可为我国DCV产品出厂测试提供参考。目前,该测试方法通过了挪威船级社审核,并成功应用于渤海油气田浅水水下方向控制阀工程化产品的挪威船级社现场认证。 参 考 文 献 [1] 左信,岳元龙,段英尧,等.水下生产控制系统综述[J].海洋工程装备与技术,2016,3(1):58-66. [2] 王超,李顺章.中国海洋石油装备技术现状与前景研究[J].化工管理,2019(25):86-87. [3] 孙军.电液换向阀换向冲击研究[D].哈尔滨:哈尔滨工业大学,2018. [4] LI Y F,LI H,TAN J S.Technological catch?up and innovations of Chinas offshore oil and gas equipment?manufacturing industry:The role of the supply chain and government policy[J].Journal of Cleaner Production,2022,365:1-11. [5] 李健.浅谈我国海洋石油装备技术现状及发展前景[J].百科论坛电子杂志,2020(6):1627. [6] 郭星嘉.我国海洋钻井装备国产化现状及发展展望[J].中国化工贸易,2018,10(36):1. [7] 李磊,邓平,张丰功,等.电液换向阀在水下生产控制系统中的应用研究[J].石油机械,2013,41(3):58-62. [8] American Petroleum Institute.Standard for Subsea Production Control Systems:API STD 17F—2017[S].New York:API,2017. [9] American Petroleum Institute.Standard for Subsea High Integrity Pressure Protection Systems:API STD 17O—2014[S].New York:API,2014. [10] EMMA F,GIANLUCA M,ADOLFO S,et al.Numerical and experimental investigation for the design of a directional spool valve[J].Energy Procedia,2018,148:274-280. (收稿日期:2023-06-02,修回日期:2024-04-12) Design of Quality Testing Methods for Subsea Directional Control Valves LI Yu?hang, CHEN Yi?hong, TAN Wen?tao, YUE Yuan?long, FAN Jiang?long (School of Information Science and Engineering , China University of Petroleum (Beijing)) Abstract The quality test method for directional control valves(DCV)was developed based on the subsea DCV test items stipulated in the API STD 17F—2017 standard. The test items have the external pressure, internal pressure, internal leakage, function and continuity, contaminated fluid cycling, life, environmental stress screening, insulation resistance test covered and detailed test objectives, standard requirements and test procedures presented for each test item. The method designed has passed DNV audit and has been successfully applied in shallow water submerged DCVs for Bohai oil and gas fields. Key words DCV, quality testing methods, internal leakage, environmental screening, insulation resistance