基于数字图像处理的醋酸纤维丝束在线厚度检测

2024-06-07赵文森梁文宏付瑾李翔朱慧慧

赵文森 梁文宏 付瑾 李翔 朱慧慧

基金项目:陕西省西安市未央区科技局资助项目(批准号:202112)资助的课题。

作者简介:赵文森(1996-),硕士研究生,从事图像处理和缺陷检测的研究。

通讯作者:梁文宏(1977-),讲师,从事超精密测量技术、机电系统仿真与设计的研究,xws?liangwenhong@163.com。

引用本文:赵文森,梁文宏,付瑾,等.基于数字图像处理的醋酸纤维丝束在线厚度检测[J].化工自动化及仪表,2024,

51(3):396-402.

DOI:10.20030/j.cnki.1000?3932.202403004

摘 要 针对醋酸纤维丝束厚度检测缺乏成熟的非接触式检测方案的现状,基于丝束厚度与本身均匀性以及所受拉力有关,不同厚度的丝束区域透光性不同,呈现在图像中的灰度不同的原理,提出基于数字图像处理的丝束在线厚度检测方法。首先采用图像滤波去除噪声;接着通过Otsu阈值分割实现目标和背景的精确分离;随后进行连通区域划分,不同区域分别提取灰度信息,并结合光学领域知识,构建在线厚度检测模型,实现了对丝束厚度的准确检测。实验结果表明:该方法实现了对丝束区域的划分和对丝束厚度的计算,其厚度计算值与实际测量值的偏差不超过8.00%,满足实际检测需求。

关键词 厚度检测 图像处理 醋酸纤维 灰度特征 Otsu算法

中圖分类号 TP212 文献标志码 A 文章编号 1000?3932(2024)03?0396?07

醋酸纤维是一种从醋酸酯化木材、棉花、亚麻等植物中的纤维素分子中得到的天然高聚

物[1],是最早的人造纤维之一。醋酸纤维丝束作为烟嘴过滤材料,以其无毒、无味、耐冲击、耐油、无静电、低吸阻、强吸附等特性备受青睐[2],其优秀的热稳定性和弹性,使其能够选择性地吸附有害成分,同时保留烟草原味。醋酸纤维丝束的厚度值与其设计股数相关,通常较小,厚度的均匀性直接影响丝束的过滤性能,而香烟滤嘴的过滤性能是影响香烟整体质量的重要指标之一。然而,目前的醋酸纤维丝束生产过程中,由于生产工艺、原料、机器、环境等多因素的综合影响,常出现横移折叠、不均匀等问题,导致丝束厚度不均匀,质量下降。因此,高效准确地检测丝束厚度成为亟待解决的问题。学者们对非织造布厚度一致性的检测进行了一系列研究,但对于醋酸纤维丝束的厚度检测研究比较少,文献[3]利用Matlab,采用计算灰度平均值的方法对非织造布图像进行分析,通过比较不同区域间的差值,精确定位出厚度不一致区域;文献[4]对醋酸纤维网的均匀性进行了深入探讨,并提出相应的表征及测定方法,通过图像处理获取了醋酸纤维网不同区域内的纤维覆盖面积,并计算出了纤维覆盖率,通过建立纤维覆盖率与纤维网均匀性间的关系,有效表征了醋酸纤维网的均匀性;文献[5]测量了薄型非织造布的均匀性,对数字图像预处理后,通过目标区域提取、中值滤波及二值化等操作,直接计算像素点的个数表示材料的均匀性;文献[6]设计了一种基于机器视觉的方法,通过计算设定厚度一致区域的灰度值范围,实现对熔喷布厚度不一致区域的粗提取,然后利用自适应参数的DBSCAN聚类算法,并通过轮廓系数进行优化,实现了对熔喷布厚度不一致区域的精确分类。

笔者提出基于数字图像处理的丝束厚度检测方法,针对不同厚度丝束在图像中的透光性差异,利用图像处理技术(包括图像滤波、阈值分割、形态学处理、灰度信息提取等方法),获取了丝束目标整体的灰度信息,结合光学领域知识,构建了一个厚度检测模型,以期实现对醋酸纤维丝束厚度的准确检测。

1 实施方案

机器视觉是一门跨学科技术,涵盖机械工程、光学、图像处理等领域,其基本原理是利用计算机、相机、光源等设备,代替人工进行目标物体的测量和检测[7]。机器视觉系统一般由光源、图像采集设备、图像传输设备和计算机组成。

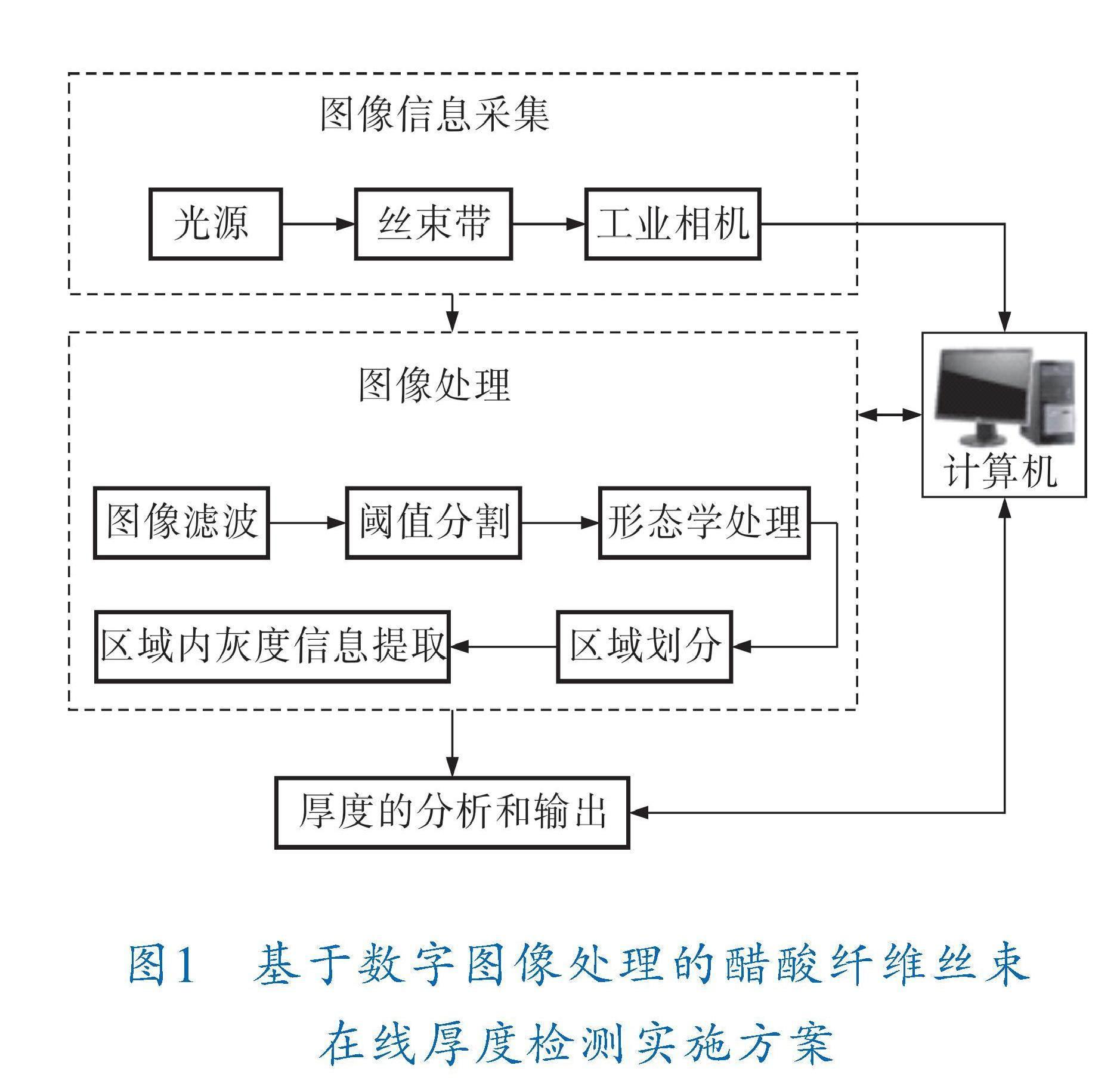

基于数字图像处理的醋酸纤维丝束在线厚度检测实施方案如图1所示,首先光源照射丝束,由工业相机采集丝束图像,经由千兆以太网将图像信息传输到计算机,最后采用图像处理算法进行丝束分析和厚度计算并输出。

在线厚度检测实施方案

针对丝束图像的宽度特点和厚度检测要求,选择海康威视MV?CS004?11GM黑白千兆网CMOS工业相机作为图像采集设备。考虑到丝束为矩形形状,使用白色矩形LED面光源来确保光照的均匀和恒定,并采用背向照明方式。采集到的丝束图像如图2所示。

2 实验与分析

为阐明丝束图像灰度与丝束厚度的数学关

系,需在理论上明确两者的关系,并通过实验确定关键参数。

2.1 灰度与厚度的数学关系建立

当物体受到光照时,光照度E与光强I、物体到光源的距离r间的关系如下:

E=(1)

同时,物体表面的亮度L′与光照度E之间存在以下关系:

L′=R×E(2)

其中,R为反射系数。

根据式(1)可知,当物体与光源的距离不变时,光照度与光强成正比关系。根据式(2)可知,物体表面的亮度与光照度成正比关系。因此,可以推导出物体表面的亮度与光强成正比关系。

在图像处理领域,亮度可以用灰度来表示,因此灰度值D与光强也成正比关系,这意味着可以使用灰度来表征光强的强弱。灰度与光强的关系如下:

I∝E,E∝L′,L′∝D?I∝D(3)

在光学领域,吸光度是用于描述物质对特定波长的光线吸收能力的一种测量指标。吸光度A与物质的吸收层厚度b之间呈线性关系:

A=lg=kbc(4)

其中,I为入射光强,I为透射光强,k是摩尔吸光系数,c是物质的浓度。

由式(3)可知,灰度与光强成正比关系,可以用灰度来取代式(4)中的入射光强I0与透射光强I1,建立灰度与厚度b之间的数学关系:

A=lg=Kb(5)

其中,D是背景图像灰度,用来替代入射光强;D是目标图像灰度,用来替代透射光强;K是比例系数,它等于摩尔吸光系数k与物质的浓度c的乘积。

2.2 厚度测量实验

本研究中,图像采集过程中光源与丝束间的距离保持固定,同时光源光强变化量很小,因此这两个参数的变化对实验结果的影响不予考虑。在式(5)中,D和D可以通过图像处理获得,K未知,b是要求出的厚度。明显地,确定了关键参数K,就可以通过该式求出丝束厚度。因此,这一步的实验旨在确定K的数值。

生产中,丝束在行进时受牵引拉力的作用,可以在一定拉力范围内调整,从而改变丝束的行进速度也即生产速度。同时也会影响丝束厚度,因此在进行丝束厚度测量时,考虑的前提条件之一就是拉力值。

实验设备参数见表1。

实验设施如图3所示,包括两端固定的丝束、一个用于调节拉力的直线模组、拉力传感器及螺旋测微器等。

选取10、15、20、25、30 N 5种拉力条件、3种丝束层数(半层、单层和双层),共生成15种不同的

情况。在这15种情况下,使用螺旋测微器对丝束厚度进行测量,每种情况测量10次,共获得150组数据。剔除每组数据中的2组离群值后,得到120组有效数据。测量过程如图4所示。

2.3 K值的确定

在上述15种情况下,同时采集了相应的丝束图像并进行图像分析,提取图像灰度信息。结合测量得到的丝束厚度数据,根据式(5)计算出K值。具体数值参考表2。

可以看出,K的大小与拉力值L以及吸光度A存在一定的关联性。为了分析这种关联性,使用Matlab进行二阶多项式拟合(图5),在拟合过程中,平方和误差(SSE)为0.017 06,决定系数(R?square)为0.942 6,显示出良好的拟合效果。同时得到了拟合公式,通过该公式可以准确确定K的数值。

3 图像处理算法设计

在图像采集完成后,要经过一系列必要的图像处理步骤,以实现对丝束厚度的精确检测。检测算法的流程如图6所示,主要包括图像滤波、阈值分割、形态学处理、区域划分、灰度信息提取等步骤。

3.1 图像滤波

图像滤波的目标是消除由传输和采集引入的噪声,从而提高图像的可识别性[8]。中值滤波是一种非线性滤波方法,能够有效去除图像中的噪声并保持细节[9]。本研究采用了一个3×3的滤波模板对采集到的丝束原始图像进行中值滤波操作。

3.2 阈值分割

分割图像分为目标和背景两个部分,是一项关键任务。阈值分割是最常用的方法之一,该方法通过将图像中的每个像素点与预设的阈值进行比较,将小于阈值的像素点归为一类,将不小于阈值的像素点归为另一类。阈值分割特别适用于目标区域与背景区域之间存在明显差异的图像。在醋酸纤维丝束图像中,孔隙区域与其他区域存在明显的灰度值差异,因此基于阈值的图像分割方法适用于处理丝束图像。但阈值的确定很重要,由于本研究采用了背向照明,导致图像中背景的灰度值大于丝束目标的灰度值。因此,选择偏小的阈值可能导致部分目标缺失,而选择偏大的阈值可能将背景错误地识别为目标。

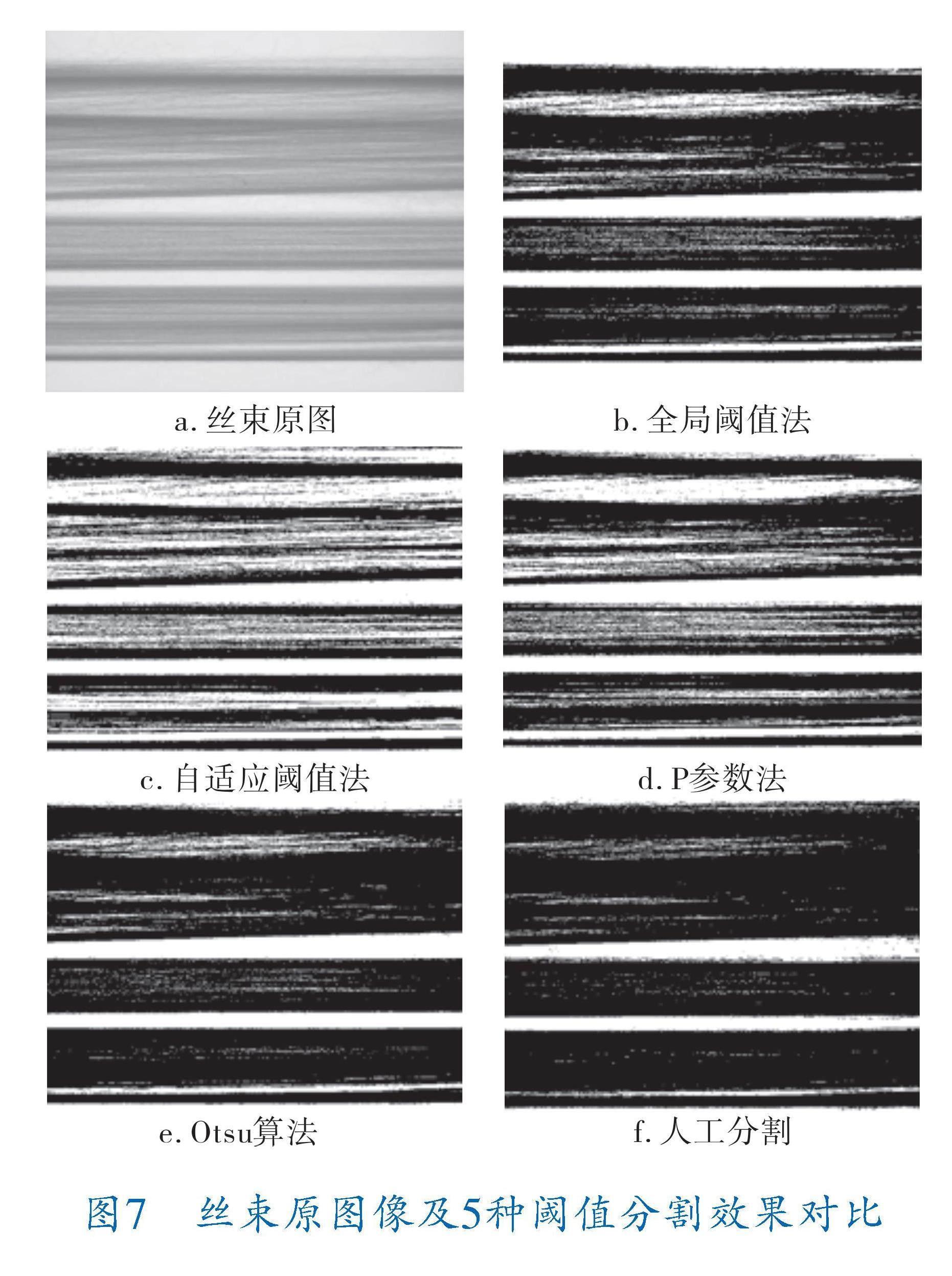

常用的閾值确定方法包括利用灰度直方图的峰谷法、全局阈值法、自适应阈值法、P参数法及Otsu算法[10]等。在处理丝束图像时,由于存在双峰情况,灰度直方图的峰谷法不太适用。对丝束图像分别采用其他几种阈值分割方法,结果如图7所示,其中白色为背景,黑色为目标。

分割算法的评价标准基于与人工手动分割的图像进行比较[11],分析采用不同分割算法生成的二值图像。对比正确分割百分比、过分割百分比和欠分割百分比3个指标[12],结果如图8所示。通过分析数据发现,Otsu阈值分割表现出色,其正确分割比例超过93%,因此选择Otsu算法作为阈值分割方法。

Otsu算法通过计算图像中丝束目标区域和背景区域的灰度值类间方差,寻找使得类间方差最大的阈值。这一方法在丝束图像中能够较为准确地分割出目标和背景。Otsu算法流程如下:

a. 假定一原始阈值为P,将丝束图像分割为目标区域X和背景区域Y。

b. 将目标区域X和背景区域Y包含的像素数分别记为O和O,分别计算两区域内的像素灰度均值μ和μ,μ= f(i,j),μ= f(i,j),其中,f(i,j)表示原始丝束图像灰度值。

c. 计算目标区域和背景区域的灰度值类间方差σ(P)=O(P)×O(P)×[μ(P)-μ(P)]2。

d. 将初始阈值P从0~255依次遍历,分别计算阈值不同时的类间方差,当类间方差最大时,对应的P即为最佳分割阈值。然后根据该最佳阈值进行图像分割。

3.3 形态学处理

通过阈值分割,能够分离出目标和背景,但在丝束中仍然可能存在过厚或过薄的区域,这些区域的灰度也有所不同,因此需要进一步划分。在划分区域过程中,首先要对目标图像的形状轮廓进行分析,为此选择图像形态学作为工具,它可以去除不相关的结构元素从而简化图像。

图像的形态学处理可以通过多种操作完成,其中包括膨胀、腐蚀、开运算、闭运算等。图像的膨胀操作可以扩展物体的边界点,有助于整合邻近距离较短的区域。腐蚀为膨胀的反操作,可以消除边界点,从而收缩物体的边界。

以结构元素集合S对图像集合Z中每个像素m进行膨胀操作,定义如下:

ZS={m|(S)∩Z≠?}

其中,为膨胀操作符号。膨胀是通过结构元素在图像上滑动,当结构元素与前景物体有重叠时,将中心像素置为前景色。

腐蚀操作定义如下:

Z!S={m|(S)?Z}

其中,!为腐蚀操作符号。腐蚀是通过结构元素在图像上滑动,当结构元素完全覆盖住前景物体时,将中心像素置为前景色。

开运算为对图像先腐蚀后膨胀,闭运算为先膨胀后腐蚀,两者的定义分别如下:

ZS=(Z!S)S

Z·S=(ZS)!S

首先,对阈值分割后的图像应用6×3的椭圆形结构元素进行开运算,开运算有助于有效去除图像中的噪声,并抑制分割图像中的小分支;接着,再次使用6×3椭圆形结构元素进行闭运算,闭运算可以填补图像中的细小缝隙、空洞等。这一步骤有助于调整丝束区域的形状,使其更为连续和完整,处理结果如图9所示。

3.4 基于连通轮廓的区域划分

进行形态学处理后,通过检测图像中的连通组件,根据轮廓的连通性将丝束图像划分为不同的区域[7]。随后,按照各个区域的面积进行排序,结果如图10所示。

3.5 灰度信息提取

为了提取灰度信息,需要将丝束的目标图像与背景图像分开。

分离目标图像。在背光照明技术下,目标图像的灰度值应小于背景图像的灰度值。在阈值分割的同时,可以进行分离操作,将目标区域(灰度值低于阈值)的灰度值保持不变,将背景区域(灰度值高于阈值)的灰度值设为0,从而生成目标图像。分离背景图像,将原始图像减去目标图像即可。分离后的效果如图11所示。

计算灰度平均值。在分离得到目标图像和背景图像后,分别计算不同区域的目标图像的灰度均值和背景图像的灰度均值。这两个均值将为丝束的厚度分析提供重要的数据基础。

4 检测结果校验

将拟合公式嵌入图像处理算法,一旦算法计算出目标和背景的灰度值,即可根据式(5)计算出厚度。为了验证图像算法厚度检测方法的准确性,对其结果进行校验。首先使用图像算法处理丝束进行厚度检测,随后使用螺旋测微器对其实际厚度进行测量。校验结果见表3。对比发现,相对于实际测量值,算法计算得到的最大偏差为

-0.012 mm,最大偏离百分比7.84%,表明检测方法相当准确。

5 结束语

以醋酸纤维丝束为研究对象,借助于图像处理技术给出了丝束厚度的非接触式测量方案,校验结果表明,所提丝束厚度检测方法的偏差小于8.00%,满足实际检测需要,可以优化生产工艺,提高丝束的成品率,从而提升产品的整体质量,为丝束行业提供了一种创新的检测方法。

参 考 文 献

[1] 容秀英.烟用醋酸纤维丝束的品质控制[J].科技视界,2015(8):289.

[2] 张淑洁,司祥平,陈昀,等.醋酸纤维的性能及应用[J].天津工业大学学报,2015,34(2):38-42.

[3] 杨云.基于机器视觉的非织造材料厚度均匀性检测系统的研究[D].武汉:武汉纺织大学,2011.

[4] 侯文明,王旭,侯珏,等.基于数字图像处理的醋酸纤网均匀性检测[J].产业用纺织品,2017,35(2):37-44.

[5] 方赵琦,张弘楠,王荣武,等.基于数字图像处理的非织造布均匀性检测[J].产业用纺织品,2017,35(1):36-43.

[6] 顏逸洲.基于机器视觉的熔喷布厚度一致性在线检测方法研究[D].常州:常州大学,2022.

[7] 杨振宁,钟飞,赵子丹,等.基于机器视觉的产品表面缺陷检测系统设计与实现[J].包装工程,2022,43(13):247-256.

[8] PANG Z F,ZHOU Y M, WU T, et al.Image denoising via a new anisotropic total?variation?based model[J].Signal Processing:Image Communication,2019,74:140-152.

[9] 王福忠,尹凯凯.一种基于中值滤波的局部阈值分割算法[J].电子测量技术,2017,40(4):162-166.

[10] OTSU N.A threshold selection method from gray?level histograms[J].IEEE Transactions on Systems Man & Cybernetics,2007,9(1):62-66.

[11] VIKRAM C.Methodology for evaluation of boundary detection algorithms on medical images[J].IEEE Transactions on Medical Imaging,1997,16(5):642-652.

[12] ORTIZ DE SOLORZANO,CHIN K C,CHOU W S,et al.Measurement of genetic instability in breast cancer by confocal microscopy and 3D image analysis[C]//Annual International Conference of the IEEE Engineering in Medicine and Biology.Atlanta:IEEE,1999:822-826.

(收稿日期:2023-12-14,修回日期:2024-01-18)

Online Thickness Detection of Acetate Fiber Bundles

Based on Digital Image Processing

ZHAO Wen?sen1, LIANG Wen?hong1, FU Jin2, LI Xiang1, ZHU Hui?hui1

(1. School of Mechatronic Engineering, Xian Technological University ;

2.Technology Center, Xian DA AN Chemical Industrial Co., Ltd.)

Abstract Considering the fact that lack of mature non?contact detection scheme for measuring the thickness of acetate fiber bundles which related to its uniformity and tensile force,both light transmittance of the acetate fiber bundle with various thickness and gray level in the image is different, an online thickness detection method based on digital image processing was proposed. in which, having image filtering used to remove noise and then, having Otsu threshold segmentation adopted to accurately separate both object and background and as well as having connected regions divided; in addition, having gray information extracted from different regions; and combined with the optical domain knowledge, having online thickness detection model constructed to realize accurate detection of the thickness of the filament bundle. The experimental results show that, this method can realizes division of the filament bundle area and calculation of the thickness of the filament bundle; and the deviation between calculated thickness value and actual measured thickness value is less than 8.00%, which meets actual detection requirements.

Key words thickness detection , image processing , acetate fiber , gray level features, Otsu algorithm