660MW机组制粉系统节能优化

2024-06-04河北邯峰发电有限责任公司邹加文杨会彬彭泽胜吕俊鹏

河北邯峰发电有限责任公司 邹加文 武 森 杨会彬 彭泽胜 吕俊鹏

近年来,随着能源革命和电力体制改革的深化,节能降耗已成为提高火电企业竞争力的必由之路[1]。影响火电机组运行经济性的因素主要与主机设备和辅机设备的运行经济性,或性能指标有关[2]。制粉系统作为火力发电厂的重要组成部分,其所消耗的电量占锅炉侧耗电率的一半[3]。为适应当前形势,某电厂进行了影响制粉系统耗电率的因素分析,包括磨煤机衬板情况、钢球配比、煤位控制、组合方式等,根据当前制粉系统设备情况,以及电力市场情况做出优化调整。可有效提高锅炉效率,达到节能降耗的目的,提高电厂核心竞争力。

1 设备概况

某发电厂一期工程安装有2台660MW 汽轮发电机组,锅炉为Foster Wheeler 公司制造。每台锅炉配备2台L4N2214-1.0SBV6T 变频离心式一次风机,6台D-12-D 双进双出钢球磨煤机,设计燃用50%无烟煤,50%贫煤,磨煤机设计出力52.164t/h。

某发电厂2台660MW 机组自1998年投产以来,已经运行了将近25年,但随着时间的推移,制粉系统调节性能下降、设备老化等原因,使得制粉系统耗电率高居不下,目前电力市场变化、煤炭市场变化造成火电成本显著升高,降低制粉系统耗电率,降低厂用电率对提升企业的市场竞争力有着重要意义。

2 制粉系统耗电率高原因

火力发电厂普遍存在锅炉制粉耗电偏高的问题,制粉系统耗电率与磨煤机、一次风机出力直接相关。制粉系统耗电率升高表现为磨煤机运行台数多、一次风压高、磨煤机出力下降、衬板磨损等方面,为找出影响制粉系统出力原因,通过分析和调整影响制粉系统的各项参数情况,解决制粉系统耗电率高的问题。

2.1 磨煤机煤位影响

一是磨煤机煤位过高,煤与煤之间的摩擦接触增多,煤不能被钢球充分击打和挤压,就被风带走,从磨出来的粗煤粉在分离器处重新回到磨煤机内部,循环负荷增加,二次研磨比例增多,耗电增加;磨煤机内的通风面积会减小,加上煤量的增加,磨煤机的干燥出力会明显下降,磨煤机的出口温度会降低,加上煤粉颗粒的增大会影响到燃烧的稳定性和安全性。

二是磨煤机煤位过低,在机组负荷较高的情况下,磨煤机内的通风量过大,煤粉在磨内停留的时间过短,导致煤粉过粗;磨煤机内的存煤量减少,磨煤机的出力变小,影响机组带负荷;由于钢球之间的煤量过少,原本用于钢球、衬板与煤之间挤压、碰撞、摩擦的能量,过多消耗在钢球与钢球、钢球与衬板之间的碰撞和摩擦,使钢球和衬板的磨损直线上升,设备损坏增加。

2.2 磨煤机煤粉细度影响

煤粉越细越能够完全燃烧但同时制粉耗电量增大。因此,在锅炉设备运行中必须选择适当的煤粉细度,使两者的损失最小,则是最佳煤粉细度。影响煤粉细度的因素有燃料的燃烧特性、磨煤机及分离器的性能和燃烧方式。

2.3 磨煤机钢球加载量的影响

磨煤机存在最佳装载量,磨煤机钢球装载量越大磨煤机出力相对越大,但当达到一定数量后,磨煤机电流明显增加,但是出力不变,继续添加钢球后,钢球有效落下高度减少后,撞击作用减弱,出力降低;钢球装载量越少,磨煤机出力越低,但是电流也会下降,须根据磨煤机出力及时调整钢球装载量。

2.4 制粉系统运行方式影响

在制粉系统运行中,需要平衡磨煤风量、干燥风量及一次风量[4]。制粉系统运行方式影响主要体现在,每一套制粉系统是否在最佳方式下运行,通风出力是否最佳,以及磨煤机启停时机的影响,需要综合考虑磨煤机耗电率与一次风机耗电率,做好平衡,达到最经济运行方式。

2.5 磨煤机设备情况影响

磨煤机长时间运行,衬板磨损对磨煤机出力影响较大,如衬板磨损严重,将使钢球被带起高度和数量受到影响,直接影响煤粉被碾磨情况,影响磨煤机出力,因此衬板改造也是有效措施。

2.6 磨煤机出口温度影响

干燥出力作为影响磨煤机出力的三大因素之一,主要受磨煤机出口温度影响。磨煤机出口温度高干燥出力高,但是应充分考虑磨煤机防爆,根据DL/T 5145-2012火力发电厂制粉系统设计计算技术规定,磨煤机出口温度的控制应严格按照入炉煤挥发分来确定,因此出口温度上限已确定,关键在于如何使磨煤机出口温度达到上限值。

3 优化措施

3.1 磨煤机煤位优化

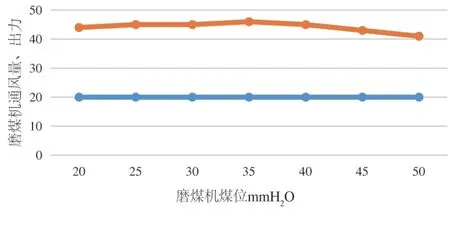

采用单一变量试验,保持磨煤机通风量约20kg/s 不变,通过改变磨煤机煤位,计算最佳煤位。将磨煤机煤位分别设置为25mm H2O、30mm H2O、35mm H2O、40mm H2O,待煤位稳定后,统计磨煤机出力,经过试验发现,磨煤机煤位35mmH2O时磨煤机出力最大,如图1所示,判断为磨煤机煤位为35mm H2O 时,出力最大,统一将磨煤机煤位设定为35mm H2O。

图1 不同煤位磨煤机出力情况

3.2 磨煤机煤粉细度优化

对磨煤机进行经济煤粉细度试验,通过改变分离器挡板开度,改变磨煤机煤粉细度,对不同煤粉细度下飞灰含碳量对比分析,结果发现磨煤机煤粉细度R90=8-10%时,飞灰含碳量4%左右,达到优秀两型企业标准。

3.3 磨煤机钢球加载量优化

磨煤机最佳装载量时磨煤机效率最高,但不一定是制粉系统耗电率最低运行方式,最佳加载量只是在制粉系统满出力时最经济,如磨煤机无法达到满出力,耗电率影响较大,因此可以充分利用达到最佳装载量前,钢球与出力成简单正比关系,人为控制磨煤机出力和电流,制造大出力磨及小出力磨组合配合负荷情况,达到制粉系统耗电率最佳情况。

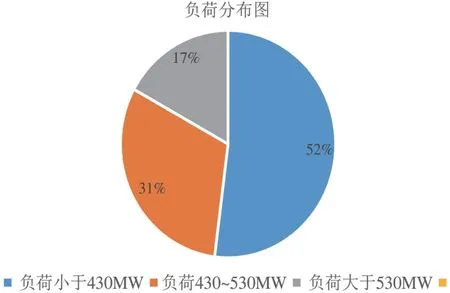

对2022年4月全月负荷段分布进行详细统计,如图2所示负荷分布统计,发现全月每天430MW负荷以下10~15h,430~530MW 负荷5~10h。

图2 负荷分布统计

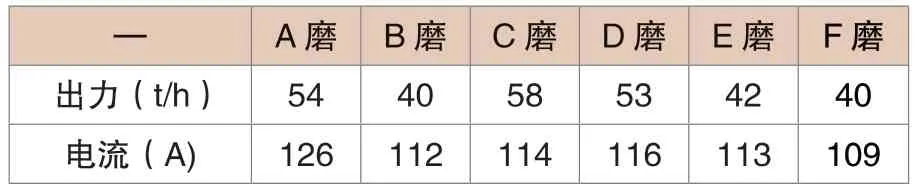

根据负荷以及当前入炉煤热值,430MW 负荷需要入炉煤量190t,530MW 负荷需要入炉煤量230t,目前各磨煤机出力及电流情况见表1。

表1 磨煤机出力电流表

根据磨煤机实际运行情况,选用A、C、D 磨作为大出力磨,保持最佳装载量,B、E、F 磨作为低于最佳装载量的小电流小出力磨,4台磨运行时C、D、E、F 磨运行,C、D 磨带负荷,E、F 小电流小出力磨用来降低制粉耗电率;B 磨作为第5台磨使用,A 磨作为第6台磨带满负荷使用。通过磨煤机钢球装置量调整后,磨煤机电流出力情况见表2。

表2 磨煤机出力电流表

磨煤机钢球装载量调整后,全负荷段均可实现制粉系统耗电率下降,负荷分布发生变化只须对未达到最佳装载量磨煤机添加钢球即可。

3.4 制粉系统运行方式优化

一是确定磨煤机启动时间,4台磨运行一次风压8kPa 时一次风机电流85A 左右,一次风压9.5kPa时135A 左右,综合考虑高一次风压对燃烧的影响,考虑每天负荷400~420MW 之间时间不超过4h,制定启第5台磨时机,负荷420MW 以下保持4台磨煤机运行,一次风压高于9.5kPa 时,启动第5台磨,负荷高于480MW,一次风压高于9.5kPa 时,启动第6台磨,负荷下降至520MW,一次风压小于8.5kPa 停运第6台磨,负荷下降至450MW,一次风压小于8.5kPa,停运第5台磨。

二是正常运行期间一次风压尽量控制8kPa 左右,磨煤机总风门开度大于60%,一次风压高于8.5kPa 时,不进行切除磨煤机燃烧器运行。

3.5 磨煤机设备技改

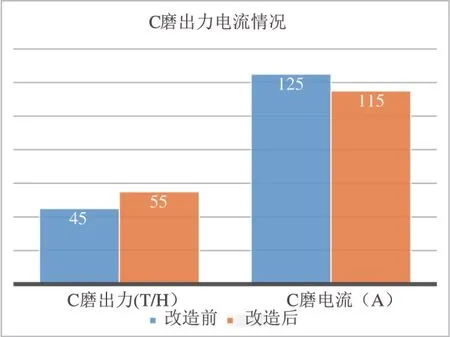

该电厂对C 磨煤机进行更换衬板和调整钢球最佳配比改造,将衬板改造为双曲波衬板,改进衬板材质为更耐磨高硬度的铸钢材质。改造后电流下降,出力升高,如图3所示C 磨改造前后对比。

图3 C 磨改造前后对比

3.6 磨煤机出口温度提升

磨煤机出口温度低有两种情况,一种为两端温度偏差大,为控制高点不超温,低点温度将偏低;另一种为低负荷一次风温低时磨煤机出口温度低。为解决此问题,利用检修机会对磨煤机进行彻底检查,发现磨煤机出口温度偏差大主要为给煤机称重存在偏差、磨煤机分离器处下煤管破损、磨煤机分离开度不一致。磨煤机出口温度整体低原因为冷风门磨损、变形、零位失准。解决上述问题后,磨煤机出口温度均能达到上限。

4 优化后效果

通过以上措施的实施,某发电厂制粉系统耗电率明显降低,2022年2台机制粉系统耗电率分别为1.49%、1.42%,较2021年分别下降0.11%、0.08%。2022年全年发电量57.73亿kWh,按照上网电价均价0.483元/kWh,通过制粉系统耗电率节能优化节约发电成本263万元。

5 结语

制粉系统能够得以高效经济安全运行,直接影响着大型火力发电厂的市场核心竞争力。本文对某电厂双进双出钢球磨制粉系统经济运行存在的问题进行了分析,可见磨煤机煤位、磨煤机煤粉细度、钢球装载量、运行方式,以及设备磨损等方面对制粉系统耗电率影响较大。根据火电厂实际情况分析优化制粉系统经济运行方式,收益可观,在火电转型期间,制粉系统节能优化,降低电厂发电成本势在必行。