光面爆破技术在隧道施工中的应用研究

2024-06-03王林

王林

摘要 为解决传统爆破方法存在的超挖量大、施工成本高、围岩损伤严重等问题,文章依托浙江省湖州市天荒坪第二抽水蓄能电站工程S13等级公路复建工程的1号、2号、3号隧道工程,展开光面爆破技术在隧道施工中的应用研究,详细阐述了光面爆破技术的基本原理及应用优势,然后结合工程实际情况,确定了炮孔深度L、周边孔孔距E、抵抗线W等爆破参数,最后进行了实体工程应用。研究结果表明:采用光面爆破技术方案,能够将不平整度控制在8 cm以内;炮孔利用率超过96%,平均线性超挖量为9.3 cm,半孔率达到86.2%,工程应用效果良好,该技术可在未来隧道工程领域进行大规模推广使用。

关键词 隧道工程;光面爆破技术;爆破设计

中图分类号 U455.6文献标识码 A文章编号 2096-8949(2024)06-0149-03

0 引言

传统的隧道开挖方法在一定程度上存在着超欠挖问题,导致工程成本的增加、围岩的不必要扰动以及施工安全和工程质量的隐患。为解决上述问题,光面爆破技术作为一种新兴的施工手段被引入隧道开挖工程中。光面爆破技术以其优异的爆破效果和施工效率,逐渐成为隧道施工中的重要工具之一。其主要目的是通过合理的炮孔布置和药量配置,控制断面的超欠挖,降低施工成本,减少对围岩的扰动,确保施工安全和工程质量[1]。该文旨在对光面爆破技术在隧道施工中的应用进行深入研究和探讨,为隧道工程提供一种更加高效、经济和安全的施工方法,推动光面爆破技术在隧道施工中的广泛应用。

1 工程概况

浙江省湖州市天荒坪第二抽水蓄能电站工程S13等级公路复建工程,1号隧道起讫桩号EK0+160~EK1+041,长881 m;2号隧道起讫桩号EK1+146~EK1+991,长845 m;3号隧道起讫桩号EK2+087~EK2+987,长900 m;隧道总长2 626 m。其中Ⅲ级围岩占22.7%,Ⅳ级围岩占44.7%,Ⅴ级围岩占32.6%,岩石单轴抗压强度40~80 MPa,隧道施工范围内无地下管线。

2 光面爆破技术概述

2.1 技术原理

光面爆破技术有别于传统的一般控制爆破技术,该技术通过合理设计爆破参数和爆破面形状,能够更加精确地控制爆破轮廓线,减少对围岩的破坏作用,提高能量利用效率,目前已广泛应用于隧道掘进工程和采矿工程中。根据对爆破破岩机理的研究,光面爆破技术的原理可以从不同的角度进行解释,以下是目前被广泛接受的几种主要理论:

(1)爆炸应力波叠加理论:光面爆破技术可以通过叠加爆炸产生的应力波达到破碎作用。当炸药爆炸释放的能量集中在岩石中心位置时,产生高速冲击波和应力波,使岩石发生破裂和变形。

(2)爆炸气体作用理论:爆炸过程中,炸药爆炸产生大量的爆炸气体,造成瞬时增压作用和由此引起的冲击力,该作用可以导致岩石发生压缩、撕裂和剥离等破坏行为。光面爆破技术利用爆生气体的作用实现对岩石的破碎和控制。

(3)爆炸应力波与爆生气体共同作用理论:该理论认为,光面爆破技术中的爆炸应力波与爆生气体的作用相互关联,爆炸应力波可以引起岩石表面的裂纹扩展和岩石的破碎,而爆生气体则可以扩大裂纹形成的破碎区域,进一步实现岩石的破碎和控制。

2.2 技术优势

相较于传统爆破工艺,光面爆破主要有以下技术优势:

(1)光面爆破工藝通过精确控制爆破参数和爆破面形状,可以使爆破后的开挖面更加光滑,轮廓线更加清晰,给后续施工作业提供良好的条件。光滑的开挖面可以减少后续工程的修削和处理工作量,提高施工效率。

(2)光面爆破工艺能够将超欠挖量控制在较小的范围内,因此节约了钢筋混凝土等材料,从而节省了施工成本。此外,减少超欠挖量还可以降低支护工作的难度,简化施工流程,并加快施工进度。

(3)光面爆破工艺通过精确控制爆破参数和优化爆破面形状,可以减小对围岩的扰动。相比传统爆破工艺,光面爆破不会引起围岩原有裂隙的扩展,也较少产生次生裂隙。因此,可以克服不良地质条件带来的困难,确保围岩的稳定性和安全性,有效减少由爆破作业引起的塌方事故的发生[2]。

3 光面爆破参数设计

3.1 炮孔深度L

待爆破岩体的性质对炮孔深度的选择至关重要,如岩体的强度、断裂特征、裂隙发育程度等。炮孔过浅,不仅浪费爆破材料,且会对围岩稳定性造成极大威胁。炮孔过深,会导致爆炸能量在岩体内部产生过多的能量损失,无法达到预期的破碎效果。合理的炮孔深度可以控制围岩的断裂和变形,避免过度承受爆炸冲击,从而减少松动和支护负荷。按照炮孔深度进行划分,可分为浅孔爆破、中深孔爆破和深孔爆破三种方式,其大致界限如表1所示。

综合考虑该隧道工程围岩情况、凿岩机具效率以及工期要求等,最终确定掏槽孔和扩槽孔深度为3.7 m,其余炮孔深度为3.5 m。

3.2 周边孔孔距E

周边孔孔距也是影响光面爆破效果的一大重要因素。如果周边孔孔距过大,可能会导致爆炸产生的效果不均匀,难以获得所需的平整光面,从而降低爆破效果,导致开挖面不符合设计要求;孔距过小,则需要增加钻孔次数,增加了钻孔费用和施工成本,且较小的孔距会使得岩石在爆炸后形成大块体,增加了岩体的处理和清理难度。

在实际隧道工程项目中,主要根据相关工程经验确定周边孔孔距,该值与炮孔直径相关,具体见式(1):

E=(12+20)d (1)

式中,E——周边孔孔距;d——炮眼直径。

结合该工程实际情况,选取周边孔孔距为55 cm。

3.3 周边眼抵抗线W

周边眼抵抗线W即光爆层厚度,抵抗线W值的选取也与最终爆破效果密切相关。光爆层的作用是承受和传递爆破能量,通过破碎岩石来实现隧道开挖。当光爆层厚度选取过大时,爆破能量无法充分地传递到光爆层,导致光爆层不容易破碎崩落,影响爆破效果和开挖进展;光爆层厚度过小时,将导致光面孔的爆破变为漏斗爆破,不利于形成滑边壁,且会导致超欠挖的情况出现。

已有工程经验表明,当抵抗线W值为1.0~1.5倍的孔距E时,爆破效果良好。因此,该工程确定抵抗线W值为65 cm。

3.4 周边眼线装药密度qL

周边眼线装药密度指的是单位长度炮孔内的装药量大小,其计算公式见式(2)。

qL=q·E·W (2)

式中,q——炸药单耗;E——周边孔孔距;W——周边眼抵抗线(光爆层厚度)。

该工程取炸药单耗q为0.75 kg/m3,再将前文确定的E=55 cm、W=65 cm代入式(2)中,计算得到qL=

0.268 kg/m。

3.5 炮孔堵塞长度P

光面爆破施工工序中,在完成清孔装药后,通常需要对炮孔进行堵塞处理。堵塞炮孔的目的是防止炸药松动或移位,并提供支撑和密封作用,以确保爆炸能量能够有效地传递到岩石中。堵塞炮孔所使用的材料通常是一种称为炮泥(或者叫作充填料、炮孔灌浆料)的混合物,黏土常用作堵塞材料之一,具有较好的黏结性和密封性能,可以堵塞炮孔并防止炸药松动。堵塞长度一般根据炮孔深度、炮孔孔径进行确定,且应保证≥0.4 m。

4 光面爆破设计与施工

4.1 爆破设计

结合项目实际情况,该工程采用上下台阶的光面爆破法进行爆破施工,具体爆破设计如下。

(1)掏槽形式。综合考虑施工进度要求、安全性、效益以及作业队伍技术水平等因素,该工程决定采用楔形掏槽技术。该技术是一种常用于减震爆破的技术,其目的是通过改变炮眼的结构和装药量,以减少爆破产生的振动和冲击力量。通常,楔形掏槽使用3~4对单“V”形或双“V”形掏槽眼。掏槽眼孔深比其他炮眼孔深加深20 cm左右,装药量相应增加约20%。通过增加掏槽眼的深度,爆炸波可以更好地传导到岩石内部,延长作用时间,使能量更充分地释放。同时,通过增加装药量,可以增加爆破产生的破碎力和挤压力,从而改善掏槽效果。

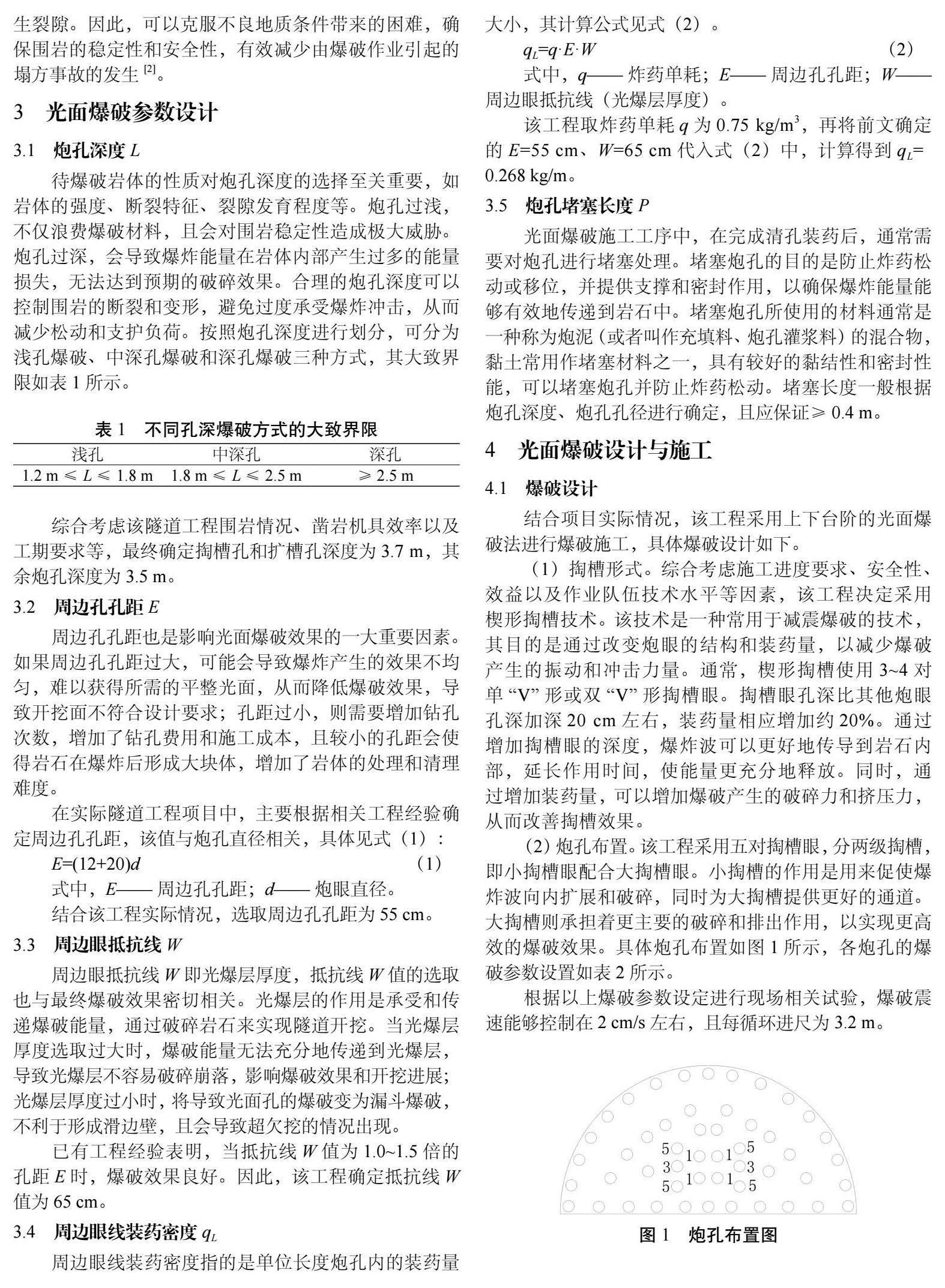

(2)炮孔布置。该工程采用五对掏槽眼,分两级掏槽,即小掏槽眼配合大掏槽眼。小掏槽的作用是用来促使爆炸波向内扩展和破碎,同时为大掏槽提供更好的通道。大掏槽则承担着更主要的破碎和排出作用,以实现更高效的爆破效果。具体炮孔布置如图1所示,各炮孔的爆破参数设置如表2所示。

根据以上爆破参数设定进行现场相关试验,爆破震速能够控制在2 cm/s左右,且每循环进尺为3.2 m。

(3)装药结构。周边眼采用轴向空气间隔装药,其余炮眼采用连续装药方式。

4.2 爆破施工

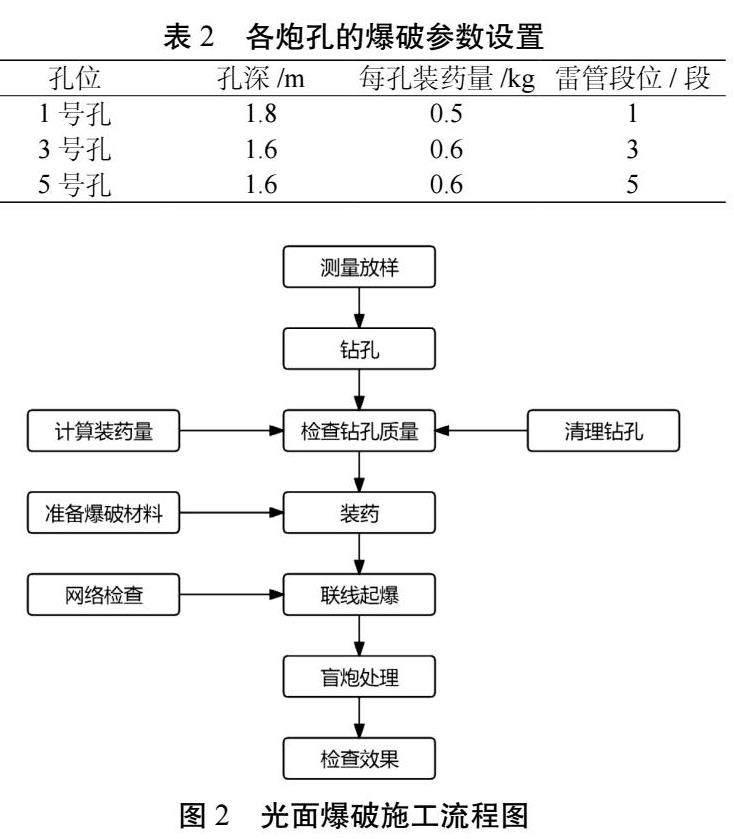

(1)施工工艺流程。光面爆破施工工艺流程如图2所示。

图2 光面爆破施工流程图

(2)钻孔。在进行钻孔作业时,首先应确保钻孔的角度和方向符合设计要求。垂直或斜向的钻孔应按照指定的角度和方向进行,以保证钻孔的准确性和一致性。开挖周边孔时,应沿隧道断面进行开挖,并根据周边孔间距的要求进行均匀布置。通过合理控制内圈炮眼及周边孔之间的距离,防止出现欠挖或净空的情况。确保周边孔外插角的准确性,外斜率应≤孔深的3%~5%。应将炮眼底控制在隧道断面开挖轮廓线的15 cm范围以内,确保炮眼底处于同一平面上。仔细观察开挖面的平整性,根据具体情况对炮眼深度进行适当调整,以确保炮眼底的一致性。在进行掏槽眼作业时,使用楔形掏槽的方式,并严格控制钻孔的精度,误差应≤3 cm。完成钻孔工作后应立即进行验收,验收合格后方可装药爆破。

(3)清孔装药。装药前应清除炮眼内的杂物和污物,以确保装药时的清洁度。使用合格的爆破材料是保证爆破作业安全和效果的重要措施,该工程采用低密度、高爆力的2号小药卷岩石硝铵炸藥。周边孔装药时,将30 cm长的药卷平均分成4段,即每段长度为7.5 cm。将导爆索绑扎在第1段炸药上,确保绑扎牢固。先将第1段炸药送到孔底,确保安放在孔底位置,之后每隔50 cm装1段炸药,根据每次爆破震速调整最大段装药量。周边孔采用导爆索T形连接,该连接方式可以确保导爆索在周边孔中传递爆破波时的一致性和同步性,从而实现周边孔的协调起爆。在装药完毕后,确保炮眼的堵塞长度≥0.4 m。

(4)联线起爆。使用普通8号雷管作为起爆元件来激发导爆管,并通过卡口塞将激发元件(雷管)、传爆元件(导爆管)和起爆元件进行连接,单发雷管起爆的导爆管数应≤20根。由于导爆管的炸药能量传导是通过与雷管的接触面进行传递,因此需要确保导爆管均匀分布在雷管周围。在绑扎导爆管时,应确保绑扎紧密,导爆管与雷管之间接触牢固。为确保炸药能量在导爆管的传爆方向上传递,雷管的聚能穴(主孔)的方向应与导爆管传爆方向相反,从而提升爆破效果。起爆顺序为掏槽孔—辅助掏槽孔—掘进孔—底板孔—周边孔。

(5)盲炮处理。完成爆破作业1 h后,应由经过专业培训和具备相关技术知识的人员,使用安全工具检查可能存在的盲炮(没有引爆的炸药)。仔细检查每个装药点,确保没有漏引爆和未引爆的炸药。如发现盲炮,立即通知相关技术人员采取适当的处理措施。若在处理盲炮时发生二次引爆并成功,应立即扩大警戒范围。若二次引爆未能成功,应使用高压风清除爆破产生的碎片和炮渣,并确保爆破区域的安全。同时,将炸药和起爆雷管放置在盲炮警戒区,以便进一步处理或安全存放。

5 结语

该文依托浙江省湖州市天荒坪第二抽水蓄能电站工程S13等级公路复建工程的1号、2号、3号隧道工程,展开了光面爆破技术在隧道施工中的应用研究,得到如下主要研究结论:

(1)该文结合隧道工程具体情况,展开了光面爆破参数设计分析,最终确定了掏槽孔和扩槽孔深度为3.7 m,其余炮孔深度为3.5 m,周边孔孔距为55 cm,周边眼抵抗线为65 cm,周边眼线装药密度为0.268 kg/m。

(2)采用光面爆破技术方案,取得了良好的工程应用效果,不平整度均在8 cm以内,炮孔利用率超过96%,平均线性超挖量为9.3 cm,半孔率为86.2%。

(3)光面爆破技术通过设计合理的炮孔布置和药量配置,能够有效地控制隧道开挖的超欠挖量,减小对围岩的冲击和振动,降低施工过程对周围环境和结构的扰动,具有节约施工成本、提升施工安全性等优势,在未来的隧道工程中具有广阔的应用前景。

参考文献

[1]杨瑞, 罗韩军, 陈雁斌, 等. 隧道光面爆破参数优化及应用研究[J]. 施工技术(中英文), 2023(22): 97-102.

[2]方程. 破碎围岩切缝聚能水压光面爆破技术应用研究[D]. 昆明:昆明理工大学, 2023.