公路隧道内岩爆的特点及施工对策

2024-06-03梅们

梅们

摘要 公路隧道内岩爆是一种常见的地质灾害,给施工安全和进度带来了很大的挑战。文章从公路隧道内岩爆的特点和成因机制入手,对公路隧道内岩爆进行了分类,并提出了相应的施工对策。通过降低地应力、提高围岩稳定性、优化施工工艺等措施,可以有效降低岩爆发生的概率和岩爆对工程的影响,为公路隧道施工提供安全保障,研究成果可以为公路隧道施工提供理论指导和实践借鉴。

关键词 公路工程;公路隧道;岩爆;形成特点;施工对策

中图分类号 U455.6文献标识码 A文章编号 2096-8949(2024)06-0128-03

0 引言

在公路隧道施工过程中,岩爆的发生往往与岩石应力、地应力、围岩稳定性等因素密切相关。然而,在公路隧道施工过程中,岩爆作为一种常见的地质灾害,给工程安全和进度带来了很大的挑战。因此,研究公路隧道内岩爆的特点及施工对策,对于保障工程安全、提高施工效率具有重要意义。该文旨在探讨公路隧道内岩爆的特点及其成因机制,提出相应的施工对策,并通过案例分析验证其有效性。通过该文的研究,希望能为公路隧道施工提供一定的理论指导和实践借鉴。

1 项目概况

峨汉高速2-7分部大峡谷隧道出口位于甘洛县境内,包含两条主洞隧道和一条斜井隧道。主洞设计起讫桩号为K80+860~K87+030、ZK80+875~ZK87+045,主洞全长左右共12.34 km;斜井设计起讫桩号为BSK0+000~BSK2+

120,斜井全长共2.12 km(斜井开挖轮廓线与主洞相同)。该段隧道埋深较大,最大埋深1 944 m,主要岩性以白云岩、流纹岩等硬岩为主,岩层倾向近水平状。其中主洞包含10.61 kmⅢ级围岩,斜井包含1.36 kmⅢ级围岩。该项目大峡谷隧道出口段综合判断为以中等岩爆为主,低埋深段主要为弱岩爆,高埋深段局部可能出现强烈岩爆。

2 公路隧道内岩爆的定义和分类

2.1 岩爆的定义

当隧道或地下工程穿越坚硬围岩时,如果处于高应力区域,一旦开挖封闭的岩层,地应力就会突然释放,导致围岩突然破坏,并伴随着岩石弹射、抛掷、声响等内部较大弹性应变能的释放现象,这种现象被称为“岩爆”。

2.2 岩爆的分类

岩爆是一种常见的地质灾害,其分类方式因研究角度和目的的不同而有所差异。根据不同的分类标准,可以将岩爆分为以下几种类型[1]:

按照岩爆发生的阶段和时间顺序,可以分为初生型岩爆和再生型岩爆。初生型岩爆发生在隧道开挖过程中,由于围岩应力集中、开挖空间形状突变等因素,导致岩石破裂并喷出隧道口;再生型岩爆则发生在隧道开挖后一段时间内,由于围岩应力重新分布、岩石蠕变等因素,导致岩石再次破裂并喷出隧道口。

按照岩爆的强度和规模,可以分为轻微型、中等型和强烈型岩爆。轻微型岩爆主要表现为少量岩石破裂并掉落,对施工安全影响较小;中等型岩爆则表现为大量岩石破裂并喷出隧道口,对施工安全有一定影响;强烈型岩爆则表现为大量岩石破裂并抛射出隧道口,对施工安全和人员生命安全构成严重威胁。

按照岩爆的成因机制,可以分为应力型岩爆和热力型岩爆。应力型岩爆是由于围岩应力集中、开挖空间形状突变等因素导致的岩石破裂;热力型岩爆则是由于岩石高温、高压等热力学因素导致的岩石破裂。

按照岩爆的地质条件,可以分为脆性岩石岩爆和韧性岩石岩爆。脆性岩石岩爆主要发生在硬质岩石中,由于岩石脆性较大、抗拉强度较低,容易发生破裂;韧性岩石岩爆则主要发生在软质岩石中,由于岩石韧性较大、抗拉强度较高,不易发生破裂。

3 公路隧道内岩爆的典型特征

公路隧道内岩爆的特征可以从以下几个方面进行辨别[2]:

(1)弱岩爆:通常出现在地应力较小、岩层整体性较差的岩体中,对施工的危害较小。当围岩受力后,在软弱结构面上产生开裂现象,呈现板状或块状断裂。开裂时会发出像冰层破裂的“啪啪”声,岩块会松散或剥离。有些岩块可能不会立即脱落,而是在1~2个月后才从母岩上脱落。偶尔会有岩石弹射现象,但速度较慢,弹射距离有限。隧道底部一般只会出现爆裂现象,岩块不会移动,而发生在边墙的岩爆多为片状剥落。

(2)中等岩爆:主要危害是岩块破裂后的弹射伤害,对机械设备的安全和隧道洞室的稳定性影响较小。一般发生在隧道壁部,开挖后可能出现直径在5~10 cm的岩石片状物或岩粉从洞壁弹射出来,速度约为2~5 m/s。爆裂时发出尖锐的声音,类似枪声。

(3)强烈岩爆:对人员和机械设备的危害较大,还可能造成大量超挖。一般表现为大面积的爆裂弹射现象,持续时间长,形成大片的爆坑并且深度较大。严重情况下,会立即引发抛石现象,即岩石从围岩中迅速抛射出来,抛射的岩石体积较大,速度超过5 m/s,抛射距离较远。

根据该项目隧道左洞ZK86+165~ZK86+147段(Ⅲ级围岩、埋深350 m)、右洞K86+135~K86+111段(Ⅲ级围岩、埋深370 m)已发生的掉块、拱顶局部坍塌、局部石块弹射情况表明隧道已进入弱~中等岩爆段施工,表明该项目隧道处于强烈的岩爆等级地段。

4 公路隧道内岩爆的预防及处治对策

岩爆的处置遵循“一躲、二防、三治”的原则进行。

(1)躲:當遇到岩爆弹射性(中等岩爆)或者爆炸抛石型(强烈岩爆)岩爆时,及时将现场施工人员撤离现场,并设置隔离区阻断人员进入。待围岩稳定后再进行“防治”处理。两人专人轮换值守定人、出现岩爆逐级上报的程序。

(2)防:在岩爆段,在施工中会有预见性和针对性地采取适当的技术措施,以防止岩爆的发生,或者减轻岩爆的强度,延缓岩爆的发生时间。

(3)治:指在已经进行防护的基础上,采取额外的技术措施或加强已有的措施来控制岩爆,并使其不会对人员造成伤害,从而让作业人员完全感到安全。

4.1 公路隧道内岩爆的预防措施

岩爆有高地应力、埋深、岩石单轴抗压强度、岩石脆性、围岩等级五方面原因综合产生,具体预防措施包括以下几个方面[3-4]:

4.1.1 超前预报

对隧道内岩爆的预警,最全面的方法是综合利用理论分析方法、数值分析方法、微震监测方法,但是实际应用方面,主要是利用微震监测方法,同时利用数值分析方法。

(1)监测方案。①监测:采用24 h无遗漏微震信号采集、分析与预警。②报告:采用每天一报的形式,目的是为第二天的施工作业提供必要的预警,为采取防范措施提供依据。

(2)预警信息展示。预警信息包括岩爆的次数、岩爆的震级,预警信息将在隧道的三维几何图中展示,即以时空形式展示。这样便于与现场施工人员进行交流,也易于理解现阶段与下阶段发生岩爆的最大可能位置与能量。

(3)地应力测试。综合考虑大峡谷隧道的超埋深,计划每400 m做一次地应力测试,结合微震监测结果更精确判断围岩应力情况。

4.1.2 多臂凿岩台车钻孔开挖法

大峡谷隧道主洞及斜井均为净宽10.25 m、净高5 m的主洞尺寸和净宽13.25 m、净高5 m的加宽段尺寸及净宽16 m、净高5 m的交通转换带尺寸,施工属大断面开挖。在Ⅲ级围岩中、强岩爆段将采取多臂凿岩台车开挖,减少掌子面作业人员,可确保掌子面至机械操作台安全距离达10 m以上,有效降低安全风险。

4.1.3 短进尺、弱爆破

为了减小地应力释放的面积和空间,加快初期支护速度并减少围岩裸露时间,可以缩短每循环进尺的距离。此外,采用弱爆破技术也能减少对围岩的扰动,并避免诱发地应力二次释放和岩爆等不良后果。在进行爆破作业时,需要注意选择合适的方法和技术,以确保工程安全、高效完成。

4.1.4 提高光面爆破成型效果

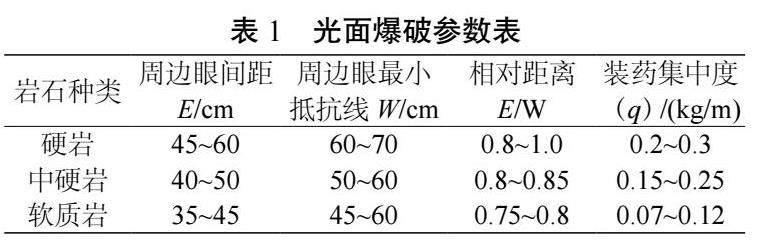

(1)爆破设计。该隧道采用乳化炸药,电雷管起爆,非电毫秒管引爆。起爆顺序:起爆器—击发笔—导爆管—非电毫秒雷管—炸药。

通过爆破试验确定爆破参数,试验时见表1。

(2)炮孔布局与起爆网络。在炮孔布置方面,先布置掏槽眼和周边眼,再布置辅助眼、底板眼和内圈眼,最后布置普通掘进眼。起爆顺序为掏槽眼、辅助眼、周边眼和底板眼。所有炮孔按要求装入炸药和非电毫秒雷管,并做好炮孔堵塞。所有传爆雷管用电雷管联结。

(3)光面爆破施工。在光面爆破施工中,周边眼的开眼位置在设计断面轮廓线上允许沿轮廓线调整其误差不得大于5 cm。掏槽眼的方向应尽量垂直于岩层层理,并加深20 cm左右。周边眼严格按设计开挖轮廓线布置,在硬岩层中,周边眼的眼口在断面设计轮廓线上,眼底超出轮廓线小于10 cm;在软岩中,周边眼的眼口在断面设计轮廓线内小于8 cm,眼底落在轮廓线上。

清孔装药:采用隔眼装药,堵塞炮泥,增加光爆效果,以达到开挖轮廓线圆顺,尽量避免凹凸不平造成的地应力集中,以达到减弱岩爆的发生。

4.1.5 超前应力释放

(1)超前深孔预爆破。根据观察统计,大峡谷隧道出口主线左、右洞及斜井岩爆围岩应力主要集中在掌子面左侧拱顶。因此,在掌子面左侧拱顶采用ZY880型潜孔钻预钻30 mΦ108钻孔(同洞口管棚),采用PVC塑料软管10 m/段(每段5节乳化炸药)装药,炮泥堵塞孔口,提前预爆破松动围岩,释放应力。

(2)应力释放孔。在掌子面钻掘炮孔的同时,加钻4个6~6.5 m仅在末端装炸药的应力释放孔(掌子面平均分布),可有效释放岩爆能量。

4.1.6 孔内注水、高压喷水

根据设计文件,该项目大峡谷隧道在高埋深段也易出现高地温现象,而地应力又常与地温有关。在预爆破的30 mΦ108钻孔爆破后,在孔口安装Φ127孔口管及止浆阀,注水后堵塞,水跟随爆破裂隙进而软化围岩,加快围岩内部的应力释放,另外在放炮通风后,出渣之前,采用XMC4PW/120型全地形消防摩托车喷水,可降低温度和释放地应力。

4.2 公路隧道内岩爆的处治对策

主要采取“锚”“喷”“网”及灵活组合运用,遵循“勤支护、快封闭”的原则及时施作[5]。

4.2.1 超前锚杆

对于岩爆段施工,在掌子面施作超前锚杆,对开挖前方拱部围岩进行支护,根据岩爆强度等级的不同,超前锚杆支护参数如下:

弱岩爆:初支采用1.2 m间距I14型钢,超前采用22药卷锚杆锚,长3.6 m,搭接1.2 m,环向间距40 cm,拱顶90 °范围施作。

中等岩爆:初支采用1 m间距I16型钢,超前采用22药卷锚杆锚,长3.5 m,搭接1.5 m,环向间距40 cm,拱顶120 °范围施作。

强烈岩爆:初支采用80 cm间距I18型钢,超前采用25药卷锚杆锚,长4 m,搭接1.6 m,环向间距40 cm,拱顶120 °范围施作。

4.2.2 随机锚杆

为了避免掌子面开挖后的岩爆危险,施工人员需要进行多次找顶处理。虽然这样处理可以降低危险,但仍然难以避免较大危块的裂而不掉。据统计,在距掌子面后6~12 m范围内仍是岩爆活跃区。在掌子面开挖后的5~20 h(最长达65 h),常有不规则的裂缝出现,警示着存在危险因素。因此,随机加打若干锚杆对于预防和治理岩爆非常有效。这种锚杆的方向、长度和间距需要由有经验的施工技术人员根据岩面的裂纹、节理、裂隙等情況随机指定。涨壳式锚杆具有即时施作即时生效的抢险性质,安装后即可发挥作用。

4.2.3 喷混凝土封闭工作面

在出渣、找顶处理危石之后,先对掌子面及洞壁周身快速喷5 cm喷射混凝土(弱岩爆段采用素混凝土,中等岩爆段及中等以上岩爆段采用钢纤维混凝土)为了迅速封闭掌子面和洞壁周围的岩面裂缝,并使岩面更加平顺,可以使用钢纤维混凝土。相比传统的素混凝土,钢纤维混凝土具有更大的柔性和抗剪能力。这样能够有效地加固岩体,并提高其整体的稳定性,因此更适合应对岩爆突发情况,避免以及减少岩爆危害。

4.2.4 加强锚、喷、网联合支护

除了常规的锚喷网工法施工外,还可以采用双层挂网和混凝土中掺入外加剂的方式进行加固。这样可以增强混凝土的强度,使其具有早期强度和速凝性,并形成一种既有相当强度又具备柔性的支护体系。这种体系能够承受来自动态和静态荷载引起的变形,而不会导致表层开裂,它可以有效地抑制岩爆的发生并减轻岩爆的强度。根据岩爆强度等级的不同,锚、喷、网联合支护参数如下:

弱岩爆:拱部180 °范围布设15/16根梅花桩22药卷锚杆锚(纵×环:1.2×1.2 m)和单层6.5(25×25 cm)鋼筋网,喷射混凝土厚20 cm。

中等岩爆:开挖外轮廓全环范围布设20/21根梅花桩22药卷锚杆锚(纵×环:1.0×1.2 m)和单层8(20×20 cm)钢筋网,喷射混凝土厚22 cm并额外掺早强外加剂。

强烈岩爆:开挖外轮廓全环范围布设24/25根梅花桩22药卷锚杆锚(纵×环:0.8×1.0 m)和双层8(25×25 cm)钢筋网,喷射混凝土厚24 cm并额外掺早强外加剂。

5 结语

公路隧道内岩爆的特点包括难以准确预测、危害严重、影响复杂,而相关的施工对策需要综合考虑地质条件、岩层性质、地下水情况、隧道施工工艺和支护措施等多方面因素。因此,针对公路隧道内岩爆特点,有效的施工对策应当包括但不限于采用合理的爆破参数、实施综合的地质预报和监测、选择适当的岩体支护方式等措施。通过综合应用这些施工对策,有望降低公路隧道工程中岩爆事故的风险,保障隧道施工的安全性和顺利进行。

参考文献

[1]郭春恒, 陈旭东, 李碧涵. 岩爆形成机理及防治措施研究[J]. 科技风, 2023(9): 75-77.

[2]樊永泰. 西南地区硬岩隧道岩爆处治技术及应用[J]. 价值工程, 2023(28): 163-165.

[3]关培山. 高原铁路隧道岩爆施工技术研究[J]. 铁道建筑技术, 2023(5): 180-183+188.

[4]师永翔. 大万山特长深埋隧道地应力研究与岩爆分析[J]. 山西交通科技, 2022(3): 82-85.

[5]贾益柱. 大峡谷高速公路隧道内岩爆的特点及施工对策[J]. 技术与市场, 2023(2): 72-75.