钢铁冶金电气自动化控制技术的研究分析

2024-05-30郝雅哲

作者:郝雅哲,女,42岁,高级工程师

收稿日期:2024-02-18

摘 要:主要阐述冶金电气自动化相关内容,并给出钢铁冶金中电气自动化控制技术的重要性。在此基础上深入阐述钢铁冶金电气自动化控制技术的优化措施。最后随着社会的不断进步以及科技的飞速发展,具体探讨钢铁冶金电气自动化控制技术的未来发展趋势。通过上述研究,确保电气自动化控制技术的应用能够为钢铁冶金行业带来全新发展机遇,大幅度提高工作效率,同时显著降低工作风险。

关键词:钢铁冶金;电气自动化;控制技术

RESEARCH AND ANALYSIS OF ELECTRICAL AUTOMATION CONTROL TECHNOLOGY IN IRON AND STEEL METALLURGY

Hao Yazhe

(Hegang Xuansteel equipment Energy Department Zhangjiakou 075000,China)

Abstract:This paper mainly expounds the metallurgical electrical automation related content, and gives the importance of electrical automation control technology in iron and steel metallurgy. On this basis, the optimization measures of the electrical automation control technology of iron and steel metallurgy are deeply expounded. Finally, with the continuous progress of society and the rapid development of science and technology, the future development trend of electrical automation control technology of iron and steel metallurgy is discussed specifically. Through the above research, to ensure that the application of electrical automation control technology can bring new development opportunities for the iron and steel metallurgy industry, greatly improve the work efficiency, and significantly reduce the work risk.

Key words: iron and steel metallurgy; electrical automation; control technology

钢铁冶金电气自动化控制技术以其高效、精确和可靠的特性,在提高生产效率、提升产品质量、降低能源消耗方面发挥着重要的作用。通过引入先进的传感器以及控制系统,能够在钢铁冶金各个环节实现自动化,从而减少人为因素的干预,提高生产的稳定性。

1 冶金电气自动化简介

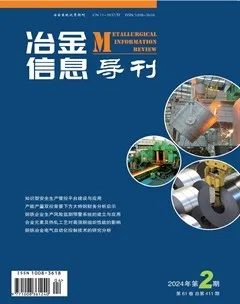

冶金电气自动化通过将生产环节中的人工操作部分转化为自动化控制,实现高工作效率以及低生产成本的目标,还可以减少人工失误造成的运行错误,提高生产装置的安全性,并能实时监测冶金生产的全过程,保证设备正常工作,提高生产效率。对于钢铁冶金厂的工作人员而言,冶金电气自动化的实现可以为他们提供一个良好安全的工作环境,降低安全隐患。冶金电气自动化主要通过电子自动化控制技术直接对冶金生产工艺过程操作,具体如图1所示,无需人工操作。通过定位分析计算出所需的数据,然后结合监控平台的相关信号自动调节设备的相关数据,使设备始终保持正常运行状态,进而提高设备运行效率,同时保证冶金电气自动化生产出来的产品具有良好的质量。在电气自动化控制技术方面,我国与国外优秀的技术水平还存在差距,尤其是硬件技术方面[1]。同时,城市化进程的不断发展与电气控制技术发展速度不匹配,具体数据如表1所示。2019年自动化市场规模市场增速仅为1.80%,而2020年自动化市场规模市场增速下降至1.61%,进而可以看出,我国自动化市场规模市场遭遇瓶颈。因此,未来需要不断改进电气自动化控制系统,以满足冶金生产的可持续发展目标。

表1 自动化市场规模及变化

时间 规模/亿元 增速/%

2010年 1 346 -

2011年 1 541 14.49

2012年 1 422 -7.72

2013年 1 458 2.53

2014年 1 514 3.84

2015年 1 359 -10.24

2016年 1 423 4.71

2017年 1 658 16.51

2018年 1 832 10.49

2019年 1 865 1.80

2020年 1 895 1.61

2 鋼铁冶金中电气自动化控制技术的重要性

2.1 生产效率的提高

钢铁冶金是一个复杂的生产过程,涉及到大量的设备。借助于电气自动化控制技术,可以实现设备的智能化管理,快速处理大量数据,减少生产线的停机时间,大幅度提高钢铁冶金厂的生产效率,保证产品的供应能力,满足市场需求。人员的疲劳、疏忽和错误操作是导致生产线停机的重要因素,会影响既定生产进度。通过电气自动化控制技术,可以将许多操作流程自动化,减少人为因素对生产造成的不确定性,提高生产的稳定性[2]。而且,电气自动化控制技术可以实现设备的智能调度,最大限度提高生产线的利用率。而通过精确的数据分析,可以对生产过程进行细致的管理,有助于发现潜在的问题,并针对性地进行改进,提高生产效率。

2.2 质量控制的改善

不合格品率是衡量产品质量的重要指标,电气自动化控制技术可以通过实时控制系统,对生产过程中的关键参数进行精细调控,避免关键参数超出规定范围,从而降低不合格品率。而且电气自动化控制技术可以通过实时监测系统,对生产过程进行过程控制以及故障预警。当生产过程中出现异常情况或关键参数变化时,自动化控制系统能够及时发出警报并采取相应措施,避免质量问题的进一步扩大。

2.3 能耗的降低

能源是钢铁冶金过程中的重要成本,包括电力和燃料等能源消耗,借助于电气自动化控制技术,可以实现对工艺的智能化控制,减少能源的浪费,将直接降低企业的生产成本,提高企业的盈利能力。而且钢铁冶金是一个能耗高、排放量大的行业,对环境负荷较大,而降低能耗则可以进一步减少煤炭、油气等资源的开采和利用,减缓环境负荷和资源压力。此外,通过降低能耗还能减少温室气体以及其他有害气体的排放,改善大气环境质量,并提升企业的环保形象。在此基础上,能耗的降低能够提高钢铁冶金企业的资源利用率,延长资源供应的可持续性,减少对非可再生资源的依赖。同时,通过提高能源利用效率,企业能够在不增加资源消耗的情况下实现产能增长,促进企业的持续发展。

3 钢铁冶金电气自动化控制技术的优化措施

3.1 传感器优化

根据具体的应用场景,选择最适合的传感器类型,提高监测数据的准确性。在此基础上,还需要选择高精度的传感器,并确保其输出的数据准确可靠。采取适当的措施降低因环境变化或干扰而引起的测量误差。具体可以通过隔离、屏蔽和滤波等技术来减少传感器受到的干扰,提高数据的准确性。优化传感器的响应速度,使其能够实时快速地捕捉到细微变化,确保对冶金过程的实时控制。合理选择传感器安装位置,避开影响因素,进而保证监测覆盖的稳定性。通过智能算法,如滤波、平滑和组合等,对传感器数据进行处理,去除噪声和异常值,提高数据的可靠性。

3.2 控制算法优化

根据冶金过程的特点和要求,选择最适合的控制算法,包括比例-积分-微分(PID)控制、模型预测控制(MPC)、自适应控制等。通过实验和模拟,对算法的参数进行优化,找到最佳参数组合,其中参数优化方法主要包括试错法、遗传算法、粒子群算法等。在此基础上,采用模型预测控制(MPC)对未来一段时间内的系统行为进行优化,并通过自适应控制方法,根据系统的变化自动调整控制策略,提高控制的鲁棒性。结合优化计算方法,如根据预设的目标函数和约束条件,对控制策略进行优化,获得最优的控制策略,提高控制系统的性能。而且还可以充分利用建模技术,对冶金过程进行建模预测,为控制算法提供更准确的参考。

3.3 通信网络优化

选择适合冶金电气自动化控制系统的高速可靠通信协议,如工业以太网等,上述协议具有高带宽以及强大可靠性,能够支持大规模数据传输需求。合理划分网络区域,并根据实际需求设计专用网络或虚拟局域网(VLAN),提高通信效率。为避免网络拥堵和瓶颈,可以实施分流策略,将通信流量进行分散处理,使各个通信线路保持相对平衡。通过采用高效的数据压缩技术,减少通信数据的传输量,提高网络带宽利用率。同时,采用适当的加密技术确保数据的安全性。为避免因网络故障而导致的通信中断,可以通过双重路径、备份通信线路等方式,确保网络的冗余和容错能力,增强通信的可靠性。

3.4 后期维护和优化

定期对冶金电气自动化控制系统进行全面的系统检查,包括检查设备、更换老化的部件、校准传感器和仪表等,确保系统的可靠性。利用数据分析技术对系统运行数据进行监测,识别系统的潜在问题,进而缩短停机时间,提高系统的运行效率。而且还可以对关键设备进行调整,提高其运行效率和可靠性。定期升级系统软件以及固件也是关键所在,能够获取最新的功能,提高系统的稳定性。同时,根据实际需求,安装适当的增强模块,满足系统的不断扩展的需求。而操作人员也是设备稳定工作的重要因素,因此需要定期进行人员培训,确保维护人员熟悉系统的操作流程。与此同时,关注最新的技术发展趋势,保持团队能够掌握到最新操作技术,适应不断变化的技术要求。最后,可以积极收集用户的反馈和需求,了解操作人员对系统的评价,进而根据操作人员的反馈,及时改进系统功能,提供更符合操作人员需求的解决方案。

3.5 人机界面优化

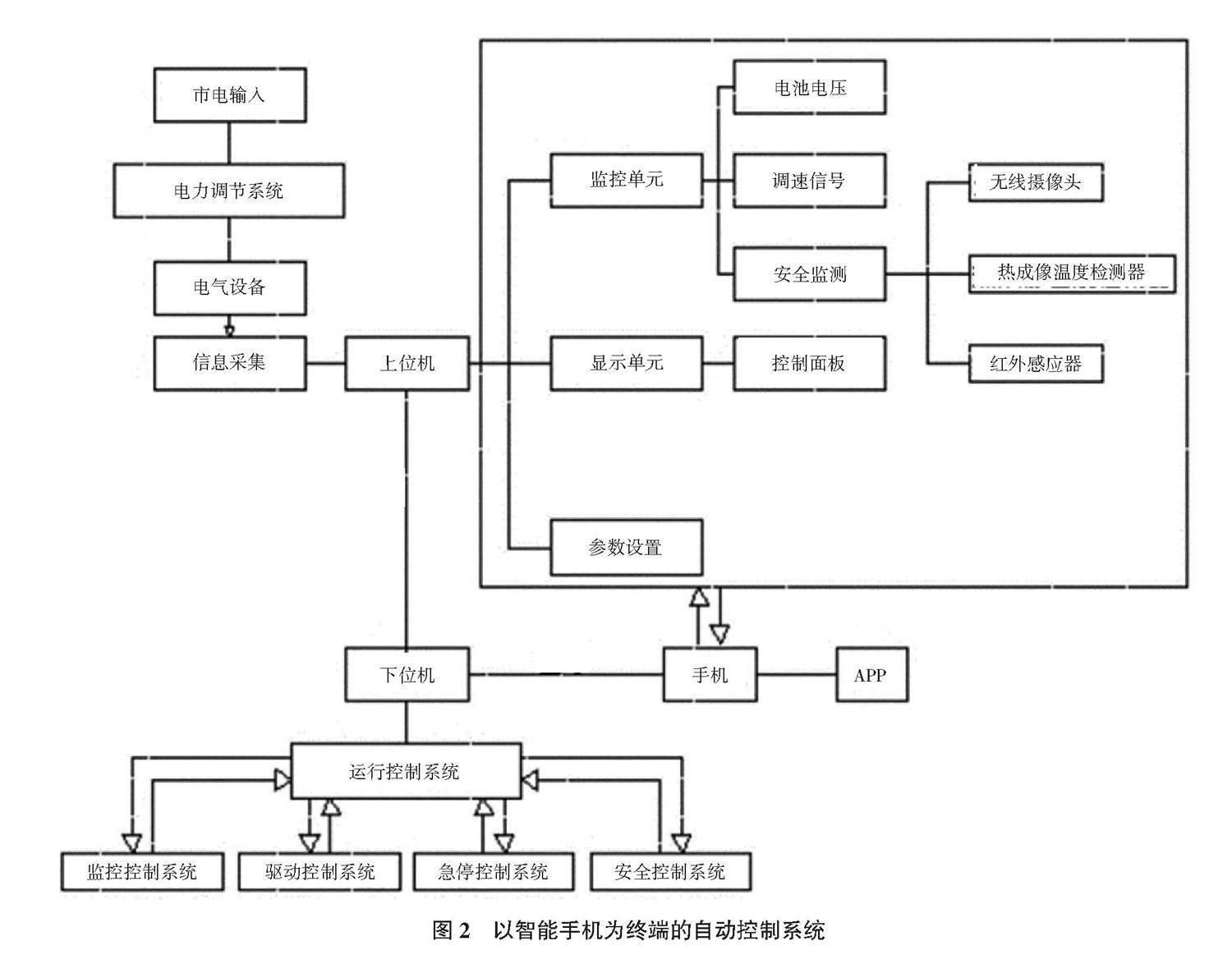

考虑操作人员的操作习惯,简化操作流程,提供明确的指导信息,使界面易于操作。通过对软件进行优化,提高人机界面的响应速度,减少操作人员等待时间。在此基础上,可以引入将自动化控制系统与智能手机终端相结合,借助蓝牙技术建立通信渠道,进而实现对自动控制系统的全面检测,具体如图2所示。而在此背景下,应当确保系统支持触摸、鼠标、键盘等多种输入方式,使操作人员能够根据自己的操作习惯进行选择。允许操作人员根据自己的喜好进行个性化设置字体大小、颜色主题、快捷键等,从而满足操作人员的特定需求和偏好。结合自适应技术,使人机界面能够根据操作人员的操作习惯以及上下文环境变化自动调整,提高操作人员的工作效率。为操作人员提供详尽的帮助文档,包括操作指南、教程、常见问题解答等,确保操作人员能够充分理解系统的操作方法[3]。

4 鋼铁冶金电气自动化控制技术的未来发展趋势

得益于人工智能和大数据技术的迅猛发展,智能化与数字化将成为钢铁冶金电气自动化控制的主要方向。未来的控制系统将更加智能化,能够通过学习优化算法实现自主决策,同时实现对整个生产过程的全面数据监测。物联网技术的应用将进一步推动钢铁冶金电气自动化控制的发展。通过与各种传感器的连接,实现全面的数据采集。而云计算的应用则能够实现对数据的实时处理,提供更精确、更高效的控制决策。目前自适应控制技术能够根据生产过程中的实际情况实时调整控制策略,实现最佳的生产效益。而未来的控制系统则会更加注重优化算法的研究,提高能源利用效率、减少生产成本。虚拟仿真技术可以对生产过程进行全面的仿真,提前预测生产过程的变化和问题,并进行相应的调整。但是目前虚拟仿真技术并不成熟,因此未来研究方向可以重点放在虚拟仿真技术与钢铁冶金电气自动化控制技术结合方面,从而在实际工作过程中能建立模型预测未来的趋势。在可持续发展背景下,未来的钢铁冶金电气自动化控制技术将更加注重节能环保,将会通过引入先进技术,实现能源资源的有效利用。同时,注重环境监测和管理,推动钢铁冶金行业向绿色化、环保化方向发展。最后,随着自动化控制技术的广泛应用,安全与可靠性成为至关重要的考虑因素。未来的控制系统将更加注重安全性的设计,将通过引入先进的防护措施,确保生产过程的安全稳定运行。同时,加强防范网络攻击的能力,确保数据的安全性。

5 结束语

综上所述,钢铁冶金电气自动化控制技术的应用不仅能够提高钢铁冶金的生产效率和产品质量,还可以降低人工操作的安全风险。然而,也应当注意目前在实际应用中还存在一些挑战,例如设备与系统的互联互通、数据的实时处理与分析等方面仍需要进一步改进。未来,可以预见钢铁冶金电气自动化控制技术将继续不断创新发展,为钢铁行业带来更高效、环保的生产方式,推动整个行业蓬勃发展。

参考文献

[1] 周建萍.基于有色冶金电气自动化控制技术特点与应用分析研究[J].有色设备,2023,37(6):34-37.

[2] 李勇龙,刘浩,汪洋.氢冶金电气自动化技术的发展趋势研究[J].山西冶金,2023,46(11):90-92+117.

[3] 陈世彦.基于冶金电气自动化控制技术特点与运用分析[J].冶金与材料,2023,43(9):129-131.