浅析设备点检管理在钢铁企业的作用

2024-05-30李研民

作者:李研民,男,52岁,高级技师

收稿日期:2024-03-25

摘 要:设备点检管理在钢铁企业生产过程中有着积极的作用,通过设备点检及设备管理的集中优化控制,将事后控制转为事前控制,大大减少了设备故障率,防事故于未然,及时发现各种可能导致设备停机的故障和隐患,保持了设备性能的高度稳定,延长设备零部件的使用寿命,提高设备效率。

关键词:设备点检;控制;设备效率;设备诊断技术;设备管理

ANALYSIS OF THE ROLE OF EQUIPMENT INSPECTION MANAGEMENT IN STEEL ENTERPRISES

Li Yanmin

(Zhangxuan Technology and Environmental Protection Center of HBIS Group Xuanhua 075100,China)

Abstract:Equipment inspection management plays a positive role in the production process of steel enterprises. Through centralized optimization and control of equipment inspection and management, post control is transformed into pre control, greatly reducing equipment failure rate, preventing accidents in advance, timely discovering various faults and hidden dangers that may cause equipment shutdown, maintaining high stability of equipment performance, extending the service life of equipment components, and improving equipment efficiency.

Key words:equipment inspection; control; equipment efficiency; equipment diagnosis technology; equipment management

0 前 言

河钢集团宣钢公司环保中心环保四作业区共有400多台套设备,包含增压风机、循环泵、脱硫塔侧向搅拌器、泥浆泵、管道离心泵、螺杆空压机、多级离心泵、液下泵、减速机、氧化风机、配电设备、冷却塔、真空泵、高压电机、臭氧发生器等,日常必须保证设备的正常运行,一旦出现非正常停机就会给生产带来诸多不利因素,甚至出现环保指标超标造成环保污染事件。为了保证设备有效合理运行,通过把所有设备问题进行汇总分析,制定台套次序的设备管理重点,采取以点检为核心的设备维修模式,使设备管理工作实现规范化、制度化、标准化,真正做到有效预防设备事故的发生。

1 设备点检管理

1.1 点检体系与诊断技术

点检体系由五个方面组成:岗位操作人员的日常点检;专业点检人员的定期点检;专业技术人员的精密点检;专家的技术诊断和倾向性诊断;技术专家的精度测试检查。

用诊断技术实施预知维修。设备诊断技术是设备事后维修向預知状态维修过渡的重要手段。环保四作业区设备诊断技术采取的是内、外结合的办法,本企业定期请一些设备专家技术人员对设备进行全面检测、诊断,分析存在的问题及原因,共同讨论解决方案及以后的改进措施。通过自备的一些便携式振动检测仪和固定在线测振仪等诊断仪器定期实施精密诊断,并进行预知性维修更换,将设备故障解决于萌芽之中,保证设备的正常运行,降低能源无用功消耗。

1.2 设备点检手段的发展

重点设备的日常点检工作一直是钢铁企业非常重视的,传统的依靠技术工人听、摸、看的点检手段,已经远远不能适应要求。引进测振仪、测温仪等仪器对设备进行状态监测诊断,丰富点检手段,查找设备故障隐患,能收到一定的效果。

然而单纯的测量机体振动,往往对设备的内在隐患不能及时发现,一旦振动值明显增大,隐患暴露出来,一般已经形成事故,造成经济损失。采用定修制,到使用周期更换下来的套件若内部备件全部更换则增加了维修成本和维修周期;若依靠拆箱解体诊断及技术工人经验来选择更换备件,极易受主观因素的干扰造成误诊,产生一定的隐患风险。

故而,借助先进的仪器和科学的方法对设备进行监测和诊断,不仅能够做到精密点检,准确掌握设备的运行状态,更重要的是实现精轧设备由事后维修、定期维修到预知维修的根本转变。

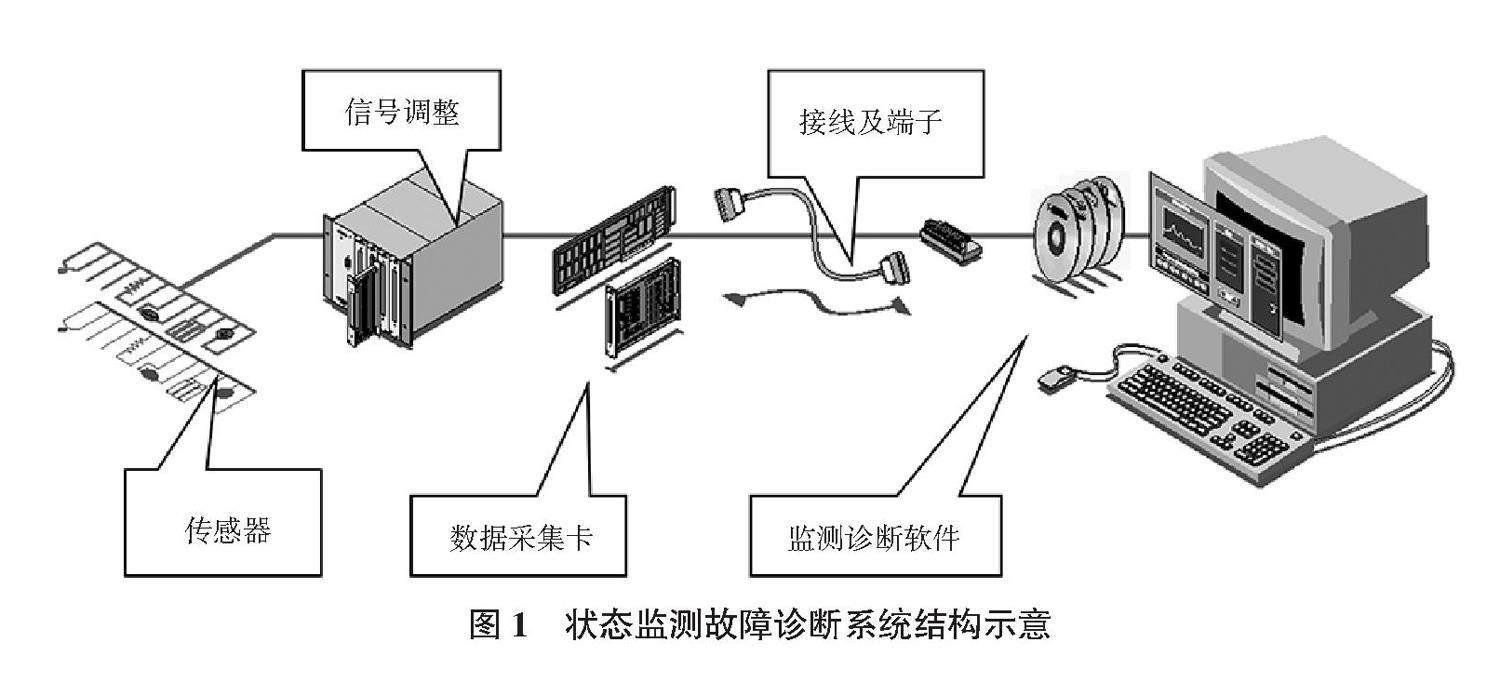

1.3 建立在线监测专家诊断系统

在线监测诊断系统(见图1)通过安装在设备上的测点(速度传感器),采集设备运行中的振动信号,经信号预处理仪进行必要的放大、滤波,然后进行数-模变换,将加速度传感器经信号预处理仪传送过来的电压模拟信号,转换成能让计算机处理的数字信号。然后借助于计算机运用诊断技术软件进行分析和处理,提取振动信号中的各种有用信息,确定设备运行的情况,达到对设备状态的监测、故障诊断的目的。此系统可以实现自动监测,也可以在人工干预下进行多种数据分析和处理,其中包括大量的数据采集、存贮和故障特征分析、趋势分析,还具有图形显示、数据处理、结果打印和故障自动报警等功能。技术人员借助频谱图,通过分析可确定设备的运行状态,锁定设备故障点,为制定检修计划和套件维修提供了有力的技术保障。

远程的故障诊断相对于离线监测设备系统优势明显,设备状态出现劣化时往往要求技术人员严密监测,工作强度大且易出错,需要经常到现场观察,很难及时了解设备的运行状态。而远程设备监测和故障诊断系统的使用,通过网络直接将设备状态反映到维检班组,技术人员可直接利用远程状态监测系统对轧机进行实时的监测,在设备科或其他管理部门,应用系统的客户端建立网络链接将现场的数据获取并进行监测和信号分析。远程的故障诊断系统的投运提高了设备管理的信息化程度。监测系统采集到数据后将其保存为以时间序列为标记的文件,建立数据服务功能,当设备振动频谱出现异常时,技术人员可以调出历史记录作参照,十分有利于准确分析出设备问题。

及时预知设备隐患,不仅能使维修人员可适时地安排检修时间和提前准备必要的备件,提高生产作业率,避免事故抢修;更具意义的是实现了由被动维修到主动维修、由事后维修、定期维修到预知维修的根本转变,实现了资源、能源和设备能力的最佳配置,既能使设备的技术状况始终处于受控状态,又实现了生产效益最大化。

2 设备点检管理的集中优化控制方案

通过总体规划,分步实施,循序渐进,最终达到设备管理的总体目标。依照现有的点检手段,加强点检管理,从只凭点检员的看、摸、听到依靠科学的点检仪进行转变,更准确的判断和点检合理化。

1)使用PM点检仪对设备进行测温和测振,使点检手段更丰富和准确。增压风机的设备水平要求高,增压风机、循环泵减速机、等所在区域的设备具有功率大、转速高的特点,只凭传统的点检手段无法精准的达到点检效果,依靠PM点检仪可以准确监测到设备的实际状态,为设备检修维护提供有力凭证。

2)建立设备监测微信群,实时共享测温测振信息,并建立点检记录图表分析设备运转趋势,有异常情况一目了然。

3)一般点检和专业点检相结合,制定详细的点检计划,各自进行点检记录,达到设备点检无遗漏。

4)严格制定设备包机制度、点检定修制度,层层把关落实包机制,确保每台设备都有专人负责,对设备运行参数、运行异常和故障情况、备件更换情况等都有详细记录。

5)成立专业点检小组和技术小组,负责每日的专业点检,并据此制定相应的检修计划,对设备存在的问题提出技术改进意见,确保稳定运行。每日的早间设备会,汇总设备的运行情况,对近期设备工作的重点和日检、周检工作做出统筹安排。

3 设备点检管理在宣钢生产中的作用

3.1 设备点检管理的具体工作流程

河钢集团宣钢公司大力推行设备全寿命周期管理,将PM点检仪发放到车间班组,通过输入全部设备名称、型号及数量,各台套设备分别建立独立的子目录,建立设备信息档案。录入岗位操作责任人、点检责任人、检修责任人、设备管理责任人、作业区负责人、设备管理科负责人、厂主管领导,建立人员信息档案。录入所有台套设备的点检标准、设备参数、检修情况等,并将所有设备分配到每名职工,岗位操作人员和维检人员进行双重点检操作,按照点检人-点检路线-检测设备温度-设备振值-是否正常-是否需要检修的顺序完成点检工作,作业区设备管理人员每天通过电脑系统进行检查确认信息,发现上报隐患第一时间到现场进行确认,根据设备隐患的重要程度在系统中进行上报,注明检修具体停机时间、检修需要多长时间、备件材料使用量及是否短缺。设备管理科负责人在系统中逐一进行核实后到现场与作业区设备管理负责人共同确认,并上报厂主管领导下达停机检修指令。

3.2 设备点检管理的实施效果

通过PM点检仪配合关键核心设备远程智能监控,将全公司关键设备、核心设备、重要设备、一般设备全部覆盖,发现设备隐患第一时间解决处理,从事故抢修转变为事前控制,全年设备运转率由92.5%提高到99.8%,设备故障率同期下降15%,设备停机率同期下降9%,备件材料费也相应节约。

4 结 语

设备是钢铁企业生产的重要物质基础,它直接关系到企业生产能力和水平,同时也关系到企业在市场上的竞争能力和经济效益。随着设备精度、自动化程度、设备建设费用的不断提高,设备的维护、保养和检修难度也不断加大,给设备管理也带来了许多新问题和新课题。宣钢公司必须要解放思想,创新思维,积极推进适应公司转型升级快速发展的设备管理新模式。全员生产维护管理提供了设备管理全新的理念,积极推广和建立设备点检制,为公司推进全员生产维护将奠定坚实的基础。通过点检制的建立,对于提高操作人员和维修人员的技术素质,降低设备故障率,提高设备利用率,增强生产设备运行能力将起到积极的作用。

参考文献

[1] 杨细中.论岗位点检在设备管理中的作用[J].设备管理与维修,2007(4):9-10,23.

[2] 张建.机械故障诊断技术[M].第2版.北京:机械工业出版社,2014.

[3] 刘宝权.设备管理与维修[M].北京:机械工业出版社,2012.

[4] 张孝桐,孙金城,李葆文,等.规范化的设备点檢体系[M].北京:机械工业出版社,2006.