冷链云互联低温保障系统研究及其应用

2024-05-27刘明超

刘明超

(广西新农商供应链科技有限公司, 广西 柳州 545005)

0 引言

随着城镇化提速发展和居民消费水平的升级,农产品、水产品、乳制品、连锁餐饮、医药、化工等领域的产品流通量逐年增加,人们追求健康生活的意识逐渐加强,对食品及医疗卫生安全与品质的要求不断提高。生鲜农产品保质期短、流通腐损率高;药品、疫苗、生物制剂等也都需要恒温储运环境;应运而生的冷链物流是保障品质、减少损耗的不二选择,生产、贮藏、运输、销售、配送等各环节的温度控制成为极重要的流通硬指标,这对于保证产品质量、安全以及满足消费者需求具有至关重要的作用。冷链专用设施设备及冷链技术水平的提升对于冷链上下游产业协同发展具有重要的现实意义。

1 冷链技术发展现状

冷链产业对于装备和技术的依赖度较高,服务对象包括农产品、水产品、家禽肉类、加工食品、冷冻速冻食品、蛋奶制品、连锁餐饮、酒水饮料、花卉以及化工品、药品、生物制剂、精密仪器等特殊产品。我国中部农业区、牧业区和西部地区的特色农业冷链领域的基础设施相对短缺[1],每年约有1.3 亿t 的蔬菜和1 200 万t 的果品在运输中损失,腐损的果蔬可满足近两亿人的基本营养需求,暴露出我国冷链技术水平尚有较大提升空间。

目前投入使用的冷链管理系统,其功能多以远程监测冷库和冷链车库体运行数据为主,包含环境信息、温湿度的采集、储库数据信息管理和4G 模块。系统收集冷库、冷链车的环境信息,对设备状态和车辆温度进行远程监控,“信息孤岛”现象得到局部缓解。前两年新冠病毒疫情导致全国农产品出现不同程度滞销,上游生产环节的农产品很难运输到外界;中游批发环节的正常经营受其影响采购量跌滑;下游零售环节因缺人缺货,无法面向市场扩大供应。疫情下的商品流通需求井喷对冷链系统的管理能力和技术水平提出了更高标准。冷链上下游的数据交互能力、货物进出冷库或冷链车前后的信息管理能力、货物质量状态管理能力、专用设施设备管控能力等问题亟需优化,“互联网+”新物流模式[2]与冷链新技术、新装备的融合应用,冷链系统的管理能力和技术水平需要进一步得到提升。

2 冷链云互联低温保障系统

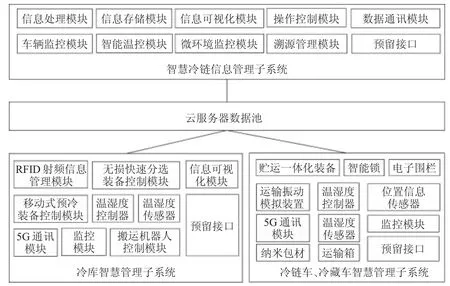

为提升冷链物流全链路管理效能,实现业务流转智能化,同时降低冷链运输成本,必须进行冷链管理系统的优化改进:冷链上游设施冷库增加射频信息管控装置,改进冷库内外环境管控装置,预警报警装置、库温采集和调控装置;改进冷链车数据信息管理、车辆位置信息监管,分区域控制、全流程记录冷链车库箱内环境,电子围栏数据需与智能锁预设数据匹配才可开闭冷链车库箱;设备信息管理、在线云服务器数据库与外接拓展设备采用5G 信号通讯,提高数据安全等级和数据上下行响应速度。冷链云互联低温保障系统功能模型如图1 所示。

图1 冷链云互联低温保障系统功能模型

冷链云互联低温保障系统由冷链信息管理系统、冷库管理系统和冷链车、冷藏车管理系统组成,系统数据传输至云数据库,实现管理数据、业务数据、设备数据的同步交互。传感器采集冷库和冷链车库箱温湿度信息,上传至数据分析系统加以清洗,对指定区域温度进行差异化调节;射频数据管理模块自动识别出入库货物的电子标签数据,大大提升了出入库业务的响应和反馈效率,5G 通讯模块与数据处理系统进行交互,引导全流程高质高效完成;基于GPS 的车辆实时定位车辆位置,与智能锁、电子围栏、数据处理系统协同,确保车辆定位与预定数据匹配后开闭库箱,根据微环境监控模块的交互数据,由数据处理系统对冷库、冷链车的低温储运环境差异化智能管控。监控设备采集冷库静态数据和冷链车动态数据,系统智能分析异常状态数据,并与主控制模块进行交互。冷链云互联低温保障系统可实现冷链数据的高效采集与传输,减少冷库和冷链车温度环境波动,业务全流程智能化管理,大大降低了冷链业务综合管控成本。

2.1 冷链信息管理子系统

冷链系统的关键在于储运安全质控和重要业务环节的数字化交互,兼顾执行流程的互联互通和协作效能。冷链信息管理子系统提供冷链全程的实时数据查询、低温环境异常分析、预警报警处理和数据备案分析,信息可视化模块进行相关设备控制交互;提供UPS 不间断供电系统,保障低温系统的紧急用电;针对定点冷储位置提供温湿度监控和数据记录,由溯源管理模块、信息处理模块与信息存储模块、信息可视化模块、操作控制模块协同交互,组成便于追溯的冷链环境监管系统。

温度控制系统通过传感器获取冷库温度T、湿度H、风量V等数据信息,通过通信模块与信息系统传输,系统通过与数据库温湿度标准对比,由控制管理单元CMU 传输控制指令控制压缩机和风机,从而自动调节冷库温湿度。

采用双层控制循环单元,在第一层使用S_GRU,第二层使用GRU,将第一层的隐藏值h作为第二层GRU 的输入值,第一层处理数值异常,第二层更深层次的抽取轨迹数据的特征,进而处理业务异常,提高异常判断的精确度;最后一个GRU 单元连接逻辑回归函数LR;轨迹序列作为第一个GRU 单元的输入端,逻辑回归函数LR 输出为异常检测模块的输出端,输出是否是异常值。

温度控制CMU=(T0H0V0-TsHsVs)×(T1H1V1-TsHsVs)…×(TnHnVn-TsHsVs)。式中:T0T1…Tn为冷库实时温度;H0H1…Hn为冷库实时湿度;V0V1…Vn为冷库实时风量;Ts为标准温度,Hs为标准湿度,Vs为标准风量;对比值>0,发送启动信号;<0 则发送停机信号,从而对冷库温区进行自动化控制。

通数据通讯模块将云服务器的数据与信息存储模块连接通讯完成数据存取操作;数据处理模块对存储模块中的数据进行清洗加工,并与车辆监控模块、智能温控模块、微环境监控模块联动预警、报警机制;主控制模块、通讯模块对冷库智慧管理子系统和冷链车智慧管理子系统下发管控数据。数据的智能管理机制对业务决策、订单、车辆及人员管理实现融合。整合订单建立、结算开票、仓储分拣、装载出库,运输调度全流程进行数字化管理,关键业务环节快速响应、反馈,协同冷链上下游数字化闭环作业,提升冷链物流业务综合效能。

2.2 冷库智慧管理子系统

冷库智慧管理子系统由射频信息管理模块[3]、预冷装备控制模块、5G 模块、监控模块、温湿度控制器、温湿度传感器、信息可视化模块、分选装备控制模块、搬运机具控制模块组成,留有CAN 总线预留接口外接拓展专用装置。子系统主控制模块可拓展管理手持设备、分选装备、预冷装备、搬运装备、照明装备、寻货系统等应用型装备,通过微环境监控模块数据交互,实现复杂温区温度差异化管理。子系统主控制模块拓展模型如图2 所示。

图2 冷库智慧管理子系统主控制模块拓展模型

射频信号管理模块包括信号天线及处理器、射频信号范围约束、通讯装置,信号天线采集出入库货物标签静态数据、信号处理器、控制模块与云服务器进行数据交互;支持远程操控调节参数或由系统根据预设数据自动控制;主控制模块数据与云服务器的交互数据下行至数据可视处理模块,支持数据异常比对和趋势分析。

数据的异常检测的基本方法如下:首先对数据进行预处理、平滑处理,然后构建基于S_GRU 的预测模块,该模块是由将S_GRU 和一个全连接层FC 组成;数据序列T=(T1,T2,…Tp-1)作为预测模块的输入值,Tsp是预测点的真实值;p为选取的序列长;W是模型的权重,初始化时随机选取,运行预测模块可以求出序列T的预测值Tsp。然后构建基于双层GRU 的异常检测模块,该模块是由S_GRU、GRU 和逻辑回归LR组成,将序列(T1,T2,…Tp-1,Tsp)作为异常检测模块的输入值,如果||Tsp-Tsp||>ε,则Tsp与真实值具有绝对差异,是属于异常点,异常检测模块的最终输出值是1,异常检测模块的输出端输出判断策略是通过运行数据的预测模块求出序列T的预测值;将轨迹序列作为异常检测模块的输入值;如果||Tsp-Tsp||>ε,则Tsp与真实值具有一定的距离,是属于异常数据,异常检测模块的最终输出值是1;如果||Tsp-Tsp||≤ε,则预测值与真实值相近,已经达到预测目的,Tsp是正常轨迹点,因此异常检测模块的最终输出值是0;Tsp是预测轨迹点的真实值,p为选取的序列长。

射频信号处理模块自动识别载具标签的数据信息,对采集的信息数据进行比对和更新上传至云服务器数据库;冷链信息管理子系统从云服务器获取信息数据并与本地数据库中数据匹配,管理系统改变数据库中相关数据状态并填入表单,完成出入库库;比对数据异常时,在管理终端报错提示;手持终端根据报错信息纠错并将新的数据信息重新上传;系统根据比对后的交互数据反馈数据信息至管理终端,自动完成货物出入库静态数据的更新和数据备份,支持运输车辆的信息推送和智能选择,下发物流单据至随车移动管理端进行业务确认和执行。

温湿度传感器采集冷库环境数据,控制模块将数据上传至在线服务器数据库;管理系统调取在线数据库数据与预设数据比对;若数据不在预设参数容错范围,则反馈数据异常提示,自动向控制模块下发参数修正指令,对指定的目标区域进行制冷调节;关联数据信息通过可视模块进行交互。

2.3 冷链车、冷藏车智慧管理子系统

冷链车、冷藏车智慧管理子系统由智能锁、电子围栏、运输振动模拟装置、温湿度控制器、温湿度传感器[4]、位置信息传感器、5G 模块、监控模块、包材管理等模块组成,可远程管控低温运输箱等贮运一体化装备。

手持终端识别货物标签射频数据,5G 模块将数据信息上传至云服务器数据库进行比对;更新相关数据状态并新建运输表单;数据异常时,则不改变数据状态并在手持终端报错提示;载具上锁后的位置信息由GPS 定位装置实时上传,管理系统对比判定位置信息是否在电子围栏[5]范围内,更新智能锁开闭状态信息,收货信息由手持终端上传至云服务器,数据系统比对关联数据信息并完成单据状态的变更。车辆行驶轨迹数据通过GPS 系统采集,数据更新频率和冗余数据成正比,为了提高算法效率,系统算法结合轨迹点控制循环单元模型GRU,在GRU 的重置和更新前端输入当前时刻的轨迹点与上一时刻的轨迹点的相似度,通过对轨迹点的相似度的优化得到控制循环单元模型GRU。通过GRU 模型降低冗余数据的影响,提高轨迹预测精度,构建双层GRU 异常管理模型,有效识别行驶轨迹与限行范围关系的电子围栏。

设定G_GRU 模型为:y=GRU(xt0st0xt+1st+1…xt+nst+n),y为轨迹点。

为提高电子围栏数据算法速度,减少冗余数据影响,对数据进行平滑处理;对速度、时间、中了、加速度等数值型数据进行归一化处理,经纬度取小数点后四位,由于全国的经度范围在[70,140],纬度范围在[18,60],考虑到算法的扩展性,经纬度在归一化处理时,最大值最小值按照全国经纬度范围选取。

车辆轨迹预测模块设置步骤:将多个S_GRU 单元串接后接入全连接层FC 构成轨迹预测模块,轨迹序列作为轨迹预测模块的输入值,全连接层FC 为轨迹预测模块输出端,输出轨迹点;全连接层FC 使用多个激励函数降低异常轨迹点的影响,可以对数据进行平滑,特征“当前时间”不进行平滑,轨迹点是经过平滑之后的轨迹点。

使用相邻轨迹点的相似度,模型中使用欧式距离作为距离度量方式,假设在t时刻与t-1 时刻的轨迹点之间的相似度,q是轨迹点x的特征数。为了便于计算,需将相似度映射到[0,1]之间。

温湿度传感器采集车厢环境数据并与云服务器数据交互,管理系统通过云服务器实时处理环境数据,自动控制车载控制模块对温度波动区域进行实时管控;GPS 定位传感装置将车辆定位信息上传至云服务器,与预设电子围栏数据进行比对;通过二者数据指纹比对完成车厢锁开闭状态判定和控制;监控数据与可视模块进行数据交互。

冷链车、冷藏车管理子系统自动采集环境信息数据和位置信息;温湿度传感器采集车库箱环境数据,数据上传至云服务器数据库;车辆管理系统获取数据与预设数据匹配,环境温湿度根据预设值自动调节;支持远程预冷和温度调节;车辆定位数据应符合预设的电子围栏信息数据,数据匹配时方可更新车库箱智能锁的开闭状态,车辆到达预定地点后,对比位置信息和货物数据,车库箱开闭信息更新并采集开门时的车厢温度数据。

3 结语

食品及医疗卫生安全与品质的需求提升是冷链产业提速发展的重要推力,现代物流与冷链技术、装备的有机融合是冷链产业提质增效的重要抓手。本文提出的冷链云互联低温保障系统是一种集仓储技术、运输技术、管理技术于一体的冷链业务信息化管控方案,对冷链信息管理能力、业务管理能力、数据交互和装备管控能力等方面进行合理优化,实现冷链各环节的智能化协作,有效提升低温运输的品质和安全保障,提高冷链产业智能化发展水平,助力冷链上下游产业降本增效。