变频调速器控制系统在煤矿提升机上的应用

2024-05-27袁飞

袁 飞

(东曲矿生态环境治理区, 山西 古交 030200)

0 引言

当前矿井提升机存在控制设备陈旧老套,自动化水平低,无故障预警以及实时监控功能等问题,部分系统调速还采用传统的转子串电阻,电机在运行时甚至会出现负荷运行及制动现象。随着科技的进步以及安全生产的重视,煤矿提升机控制系统的升级越来越紧迫且重要,本文针对上述问题对煤矿提升机进行了改造与设计。

1 提升机控制系统分析与设计方案

1.1 控制系统的组成与技术要求

提升机是煤矿生产的主要运输结构,由主轴部分(控制卷轴)、电动机与减速器(调速)、润滑站(辅助机械系统)、液压制动系统(减速部分)、深度指示仪、电控系统(具体升降控制)构成。本文基于某煤矿原使用提升机进行设计改进,改进后的设备需符合以下技术要求:

1)对提升机的改造和设计须符合国家相关规章制度。

2)提升机控制系统硬件装置需有完善良好的保护功能(结构保护与电路保护)才能使用,保护提升机安全运行。

3)采用PLC 控制系统与变频器实现提升机变频调速与PLC 控制。

4)采用外部保护开关和PLC 控制系统两种控制方式来决定系统设计的安全回路,保护方式与要求需满足《煤矿安全规程》相关要求。

1.2 控制系统的总体设计方案

通过对控制系统组成与技术要求分析,针对某提升机TKD 电控系统原有的电机组件、高低压开关柜、调速控制柜等装置进行设计与改造,增加语音报警通讯电路板、综显仪(信息显示)组件,实现调速、启停控制、各路信号检测、反馈以及人机交互功能,整体设计如图1 所示。

其中各系统还可实现以下功能:

1)主控系统:采用两套PLC 分别进行控制检测并相互保护,一套出现故障,另一套立马启动使提升机制动;可切换各种运行方式(手动、自动、半自动);可根据工作需要实现无级变速;在危险情况下有紧急停车、运行闭锁、安全施闸停车等保护功能。

2)监控系统:通过安装上位机实时显示提升机控制过程各参数,信号进入PLC 前进行数字化处理,使得系统故障时实现系统故障部位的准确定位,并且具备人机对话与操作记录存档的功能。

3)安全保护系统:对系统关键部分做到实时保护与自动报警功能。

4)制动控制系统:实现箕斗运行过程的减速与渐停,在主控单元制动无法实现时还可采用二级机械制动,极大提高了提升机安全运行。

2 提升机变频调速设计

2.1 变频器的选型与参数设计

变频器被广泛应用于改变工业生产设备电源属性,需根据煤矿实际运行状态(负载状况与电机额定参数)进行变频器选型,选定西门子公司6SE7134-5HK62-5BA0 型号的变频器,其适用功率范围为0.55~2 800 kW,与本系统的三相异步电机相匹配,能很好实现转速与转矩的双闭环控制。

2.2 变频器控制电路

除变频器型号与参数的选定外,控制电路也是调速系统关键的一环,控制逆变电路输出电压的频率与幅值,主要由以下部分组成:

1)运算电路:通过空间矢量理论运算得出异步电机输出转速与转矩,将实际值与设计值对比并运算而获得电压输出信号。

2)驱动电路:驱动电子元件(主电路)运作,将主电路与控制信号隔离开来并解决二者信号等级差别的问题。

3)速度检测电路:将异步电机的运行速度通过传感器反馈到运算电路上,实现速度反馈控制。

2.3 系统控制程序设计

对提升机系统的主要硬件以及变频器进行选型与设计后,采用PLC 的结构式编程方式对控制系统进行软件设计,其主要软件操作流程如图2 所示。

图2 系统控制流程

主要研究了变频调速单元,其余部分为辅助内容,具体如下:

1)控制部分:主井提升机采用双PLC 备用冗余控制保持生产作业流畅性。

2)调节部分:利用西门子SIMOREG 计算机实现直流调节,使系统故障反馈减少。

3)监控部分:采用WinCC 工控监控软件实现上位界面可视化编译,有效改善具体数据处理效果。

4)上位界面:可显示包括故障自诊断、速度运行图、提升与后备保护、安全回路状态及各路控制信号状态等。

3 应用效果分析

3.1 变频调速控制平滑度验证

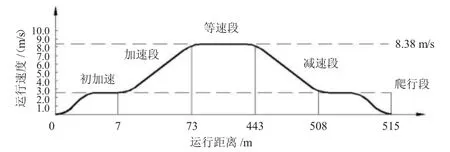

将上述所设计的变频调速控制系统应用煤矿提升机控制系统中,对提升机在正常生产过程中一次往返运输对应各个阶段提升机的运行速度以及运行时间等关键参数进行记录,对数据进行统计分析后得出如图3 所示的提升机在变频调速控制系统下的运行轨迹。

图3 变频调速控制系统下提升机运行轨迹

如图3 所示,提升机在一次正常的运输煤炭过程中经历了五个阶段,分别为初加速阶段、加速阶段、等速运行阶段、减速阶段以及爬行阶段。其中,从图3 中可以看出在初加速、加速、减速以及爬行阶段曲线相对平稳,而且在不同阶段之间的切换时提升机运行速度并未出现波动,说明达到了平滑调速的效果。提升机最大可达到8.38 m/s 的恒定运行速度。

3.2 节能效果验证

将变频调速控制系统应用提升机运行的实际控制中,对改造前两个月和改造后两个月内提升机的运输能力和耗能情况进行对比,对数据进行统计分析后得出如表1 所示的数据。

表1 变频调速控制系统在提升机应用的节能数据

如表1 所示,变频调速控制系统在提升机系统中应用之前,提煤量为(0.360 8+0.341)/2=0.350 9 万t;变频调速控制系统在提升机系统中应用之后,提煤量为(0.44+0.429)/2=0.434 5 万t。因此,变频调速控制系统应用后每度电提升的煤量增加0.083 6 万t 煤炭。

如表1 所示,变频调速控制系统在提升机系统中应用之前,用电量为(3.344+3.564)/2=3.454 kW·h;变频调速控制系统在提升机系统中应用之后,用电量为(2.75+2.75)/2=2.75 kW·h。因此,变频调速控制系统应用后每提升1 万t 煤炭可直接节约电量为0.704 kW·h。

此外,将变频调速控制系统应用提升机的控制中,在实际生产中提升机发生故障的情况明显减少,对上述四个月的故障情况以及停机时间进行统计,得出如表2 所示。

表2 变频调速控制系统应用前后的故障率对比

仅从维修费用来看,变频调速控制系统应用后提升机未出现过故障,相比于应用前的四次故障,每次维修费用近1.5 万元,可直接节约费用6 万元。

4 结论

随着煤矿技术的发展,对提升机的要求越来越高,如提升负载需求变高、安全性要求增加,本文基于各项技术对某煤矿提升机控制系统进行如下改造与设计:

1)结合矿井实际对调速系统中的变频器进行选型与参数分析设置,使其拥有良好转速—转矩控制特性,将硬件设备与控制电路搭建好后进行测试,发现达到预期设计效果。

2)采用PLC 的结构式编程方式对控制系统进行软件设计,增强系统生产作业流畅性,减少系统故障反馈。

3)采用组态软件WinCC 实现上位界面设计,实现控制系统智能化。

实践表明,变频调速控制系统应用可每提升1 万t煤炭可直接节约电量为0.704 kW·h,可直接节约维修费用6 万元。